镀铜作业指导书

- 格式:doc

- 大小:34.00 KB

- 文档页数:3

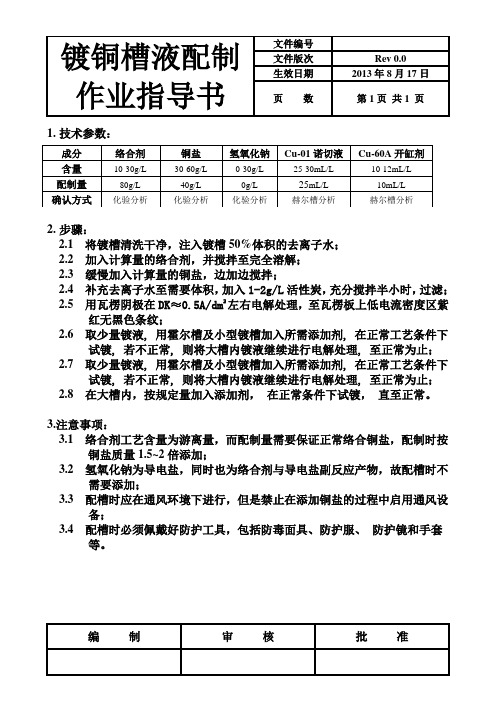

镀铜槽液配制作业指导书文件编号 文件版次 Rev 0.0生效日期 2013年8月17日 页 数第1页 共1 页编 制审 核批 准1. 技术参数:2. 步骤:2.1 将镀槽清洗干净,注入镀槽50%体积的去离子水; 2.2 加入计算量的络合剂,并搅拌至完全溶解; 2.3 缓慢加入计算量的铜盐,边加边搅拌; 2.4 补充去离子水至需要体积,加入1-2g/L 活性炭,充分搅拌半小时,过滤; 2.5 用瓦楞阴极在DK≈0.5A/dm 2左右电解处理,至瓦楞板上低电流密度区紫 红无黑色条纹;2.6 取少量镀液, 用霍尔槽及小型镀槽加入所需添加剂, 在正常工艺条件下 试镀, 若不正常, 则将大槽内镀液继续进行电解处理, 至正常为止; 2.7 取少量镀液, 用霍尔槽及小型镀槽加入所需添加剂, 在正常工艺条件下 试镀, 若不正常, 则将大槽内镀液继续进行电解处理, 至正常为止; 2.8 在大槽内,按规定量加入添加剂, 在正常条件下试镀, 直至正常。

3.注意事项:3.1 络合剂工艺含量为游离量,而配制量需要保证正常络合铜盐,配制时按 铜盐质量1.5~2倍添加;3.2 氢氧化钠为导电盐,同时也为络合剂与导电盐副反应产物,故配槽时不 需要添加;3.3 配槽时应在通风环境下进行,但是禁止在添加铜盐的过程中启用通风设 备;3.4 配槽时必须佩戴好防护工具,包括防毒面具、防护服、 防护镜和手套 等。

成分 络合剂铜盐氢氧化钠Cu-01诺切液Cu-60A 开缸剂含量 10-30g/L 30-60g/L 0-30g/L 25-30mL/L10-12mL/L 配制量 80g/L 40g/L 0g/L 25mL/L10mL/L 确认方式化验分析化验分析化验分析赫尔槽分析赫尔槽分析。

![镀铜操作业指导书[1][1]](https://img.taocdn.com/s1/m/0c7ed8212f60ddccda38a037.png)

SHEN ZHEN SHENHUAGUO PCB TECHNOLOGY CO.LTD 版本: A.0页码:- 1 -文件V C P连续电镀作业指导书名称SHEN ZHEN SHENHUAGUO PCB TECHNOLOGY CO.LTD 版本: A.0页码:- 2 -文件V C P连续电镀作业指导书名称SHEN ZHEN SHENHUAGUO PCB TECHNOLOGY CO.LTD版 本: A.0 页 码:- 3 -文件名称V C P 连续电镀作业指导书1. TOC 含量标准:TOC ≤5000ppm2. CVS/TOC 外发分不合格时处理方法:a. TOC 超标时立即安排碳处理,碳处理前如继续使用需对生产板做热冲击测试,如孔铜异常立即停止生产。

b. CVS 分析光剂不合格时,首先根据分析结果对药水进行调整。

同时进行 HULL CELL 测试和热冲击测试,两种测试都无异常时可继续生产,如有异常,须对此期间生产板进行隔离评估。

5.3 设备能力5.5单轨式垂直连续电镀铜设备开机前注意事项:5.5.1合在电箱面板上电源总开关(扳到ON 位置),启动上料区控制电箱面板上的控制电源按钮。

5.5.2确认各紧急停止及拉绳开关处于正常状态。

5.5.3确认温度,液位,循环泵,过滤泵,整流器,纯水,冰水系统,添加泵,鼓风机,气压是否正常。

项目范围 数量 功率 备注生产板最大尺寸 622mm*547mm / / / 生产板最小尺寸 355mm*406mm / / / 生产板最大厚度 3.2mm / / / 生产板最小厚度 0.2mm / / / 最快输送速度 1.1m/min / / 最慢输送速度 0.3m/min / / 均匀性要求 ≤5% 电流密度40ASF ,孔铜25um 延展性要求 ≥20% / / / 深镀能力0.25mm 孔径,纵横比 6.4:1 的通孔,电镀参数:25ASF ×50min ,深能力≧85%。

电镀作业指导书引言概述:电镀是一种常见的表面处理技术,通过在金属表面镀上一层金属膜,可以提高金属的耐腐蚀性、装饰性和导电性。

本文旨在提供一份详细的电镀作业指导书,以帮助操作人员正确进行电镀作业,确保作业的准确性和安全性。

一、准备工作1.1 清洗金属表面在进行电镀作业之前,首先需要彻底清洗金属表面,以去除杂质和污垢。

可以使用溶剂、碱性清洁剂或酸性清洁剂进行清洗,确保金属表面干净无油污。

1.2 表面处理在清洗完金属表面后,需要对其进行表面处理,以提高电镀层的附着力。

常用的表面处理方法包括机械处理(如打磨、抛光)、酸洗、碱洗等。

根据具体材料和要求选择合适的表面处理方法。

1.3 防护措施在进行电镀作业时,需要采取一系列的防护措施,以确保操作人员的安全。

操作人员应佩戴防护眼镜、手套和防护服,以避免与化学品接触。

同时,电镀作业区域应保持通风良好,以排除有害气体。

二、电镀操作2.1 选择电镀液根据不同的金属材料和要求,选择合适的电镀液。

常见的电镀液包括镀铬液、镀镍液、镀铜液等。

在选择电镀液时,需要考虑金属的性质、作业环境和要求。

2.2 设定电镀参数在进行电镀作业之前,需要根据具体要求设定电镀参数,包括电流密度、电镀时间和温度等。

这些参数的设定会影响电镀层的质量和性能,因此需要根据实际情况进行调整。

2.3 进行电镀作业将经过处理的金属材料放入电镀槽中,确保金属与电解液充分接触。

启动电源,调节电流密度和时间,开始进行电镀作业。

在作业过程中,需要定期检查电镀层的质量,如厚度、光泽度等。

三、电镀层处理3.1 清洗电镀层在完成电镀作业后,需要对电镀层进行清洗,以去除残留的电解液和杂质。

可以使用清水或特定的清洗剂进行清洗,确保电镀层表面干净。

3.2 表面处理清洗完电镀层后,可以进行表面处理,以提高电镀层的质量和外观。

常用的表面处理方法包括抛光、打磨、喷漆等,根据具体要求选择合适的处理方法。

3.3 检验电镀层最后,需要对电镀层进行检验,以确保其质量和性能符合要求。

析。

结果报告由化验室保存,如果结果超出控制范围立即按供应商提供的方法调整。

1. TOC 含量标准:TOC ≤5000ppm2. CVS/TOC 外发分不合格时处理方法:a. TOC 超标时立即安排碳处理,碳处理前如继续使用需对生产板做热冲击测试,如孔铜异常立即停止生产。

b. CVS 分析光剂不合格时,首先根据分析结果对药水进行调整。

同时进行 HULL CELL 测试和热冲击测试,两种测试都无异常时可继续生产,如有异常,须对此期间生产板进行隔离评估。

5.3 设备能力5.5单轨式垂直连续电镀铜设备开机前注意事项:5.5.1合在电箱面板上电源总开关(扳到ON 位置),启动上料区控制电箱面板上的控制电源按钮。

5.5.2确认各紧急停止与拉绳开关处于正常状态。

5.5.3确认温度,液位,循环泵,过滤泵,整流器,纯水,冰水系统,添加泵,鼓风机,气压是否正常。

5.5.4确认各进水管,排水管阀门是否处于正常位置。

5.5.5检查各感应器,限位开关,传输装置是否异常。

5.6单轨式垂直连续电镀铜设备开关机步骤:项目范围 数量 功率 备注 生产板最大尺寸 622mm*547mm / / / 生产板最小尺寸 355mm*406mm / / /生产板最大厚度 3.2mm / / / 生产板最小厚度 0.2mm / / / 最快输送速度 1.1m/min / / 最慢输送速度 0.3m/min / / 均匀性要求 ≤5% 电流密度40ASF ,孔铜25um 延展性要求≥20% / / / 深镀能力0.25mm 孔径,纵横比 6.4:1 的通孔,电镀参数:25ASF ×50min , 深能力≧85%。

上料区电源控制按纽5.6.1开机前确认事项:5.6.1.1确认各周边设备处于开启状态。

5.6.1.2检查各阳极升降机构是否归定位,上下料是否在原位,完成后待机完成指示灯亮起。

5.6.1.3确认整流器模式为自动模式。

5.6.2开启自动运转,按下自动按钮3秒钟后,发出开机提示音6秒后,系统自动运行。

一、目的:VCP 镀铜Ⅱ线员工操作供给一个标准的操作标准二、范围:本规定适用于 VCP 电镀铜Ⅱ线三、责任:1.生产部:负责具体生产操作,药水维护、调整、设备保养;2.工艺部:负责参数供给,技术支援及药水分析和电流指示;3.设备部:负责为生产设备供给修理保养工作;4.品质部:负责对生产品质的评判,鉴定以及生产过程稽查。

四、内容:1.作业前预备检查1.1.遵循安全规定,穿戴安全配备.不留意安全规定的人员,不但会损坏机器设备,亦可导致人身安全的损害。

1.2.了解操作程序及确保机器设备是正常状况下使用。

1.3.开机前检查安全感测系统是否正常动作。

寻常尽量保持传感器的清洁,勿被化学品滴到,导至损坏。

1.4.确认全部槽位温控器的温度及液位高度,都把握在正常的设定范围内。

1.5.确认全部槽液回圈泵、连转是否正常,各过滤机压力或流量是否正常。

1.6.确认市水、纯水、补给来源是否正常。

1.7.确认整流器所处温度是否处于操作温度。

1.8.确认全部进、排放管路阀门,是否处于正确位置。

1.9.确认操作界面上全部的特别及指示信息,假设有特别信息未处理,将无法进展后续的设备操作。

1.10.设备的局部设定参数有安全限制,请勿输入超过极限之数字,否则人时机拒绝该次输入。

1.11.按键与开关亮灯,表示该指示动作进展中,红色开关及指示灯表示为停顿或开闭。

1.12.翻开溢流水洗缸进水开关:要求10-20L/min;1.13.系统预备;1.14.喷流泵的流 20-40HZ;过滤泵流量:30000-40000L/H;2.电镀铜工艺流程:槽名缸体积水质组份开缸量把握范围温控更换周期及分析频率NPS微蚀150L 纯水H SO42 7.5kg4.5L保存 1/3 母液3.6L50g±5/L2-3/L 253℃±周/次/ 班/次Cu2+ ≤25g/L预浸120L 纯水H SO2 4H SO2 42-3% 室温周/次/ 班/次1200L 200-220g/LCuSO 960kg 60-90g/L 4铜缸纯水CL-ST-2022MSTST-2022BSTST-2022CST分析添加40-80ppm12022 L次/周补加铜球及拖缸120L 10ml/L24±3℃周二周五/次60L 4-8ml/L6L 0.2-0.6ml/L硝挂300L 自来水HNO3125kg 10-15 g/L30±5℃N/A水洗120L 自来水进水 10-20L/min室温次/周2.1 上料→微蚀→双水洗→酸洗→双水洗→预浸→镀铜12 米→双水洗→下料→剥挂→水洗→夹头刷干→上料2.2 电流密度范围10-30ASF2.3对于黑孔的多层板在镀铜时电流密度设定15-30ASF;2.4生产软硬结合板电镀时喷流泵的流量调至 30Hz.3.工艺参数及开缸方法:表一4.操作内容4.1.翻开电源总开关,使机器处于受电状态;4.2.翻开把握柜内电源;4.3.轻触触摸屏,开启打气、喷流、自动加药,循环过滤泵、温度把握等功能开关;4.4.开启电脑,输入用户名及密码;4.5.依据管制卡和 MI 确认选用镀铜资料:***/**〔***代表板宽度,**代表要求铜厚〕,从电脑上输入并选择资料投料传送到操作平台;文件名称镀铜VCP 作业指导书编号:页次:第3页/ 共11页版次:B4.6.上板4.6.1待镀铜板在外围使用夹板模具板用推夹器上边框,夹四周四个点,留意放板动作避开折皱。

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==电镀锌作业指导书篇一:电镀作业指导书一、目的:安全生产,提高工作效率。

二、适用范围:各类铜、铁件电镀。

三、定义:适当的镀镍混合溶液,通过直流电,在一定的温度下,使金属镍离子游离,镍离子由正极电流向负极与工件密切结合。

四、作业内容:(本份作业指导书中内容要有各种类型产品的电镀生产参数《附件》、各种溶剂如何确认的方法以及相关的记录)1.电镀工件上挂放入通电的初段电解脱脂槽中1-2分钟。

2.工件水洗干净置入超声波脱脂剂槽中1-2分钟。

3.工件水洗干净置入酸脱槽中1-2分钟。

4.工件水洗干净置入通电的酸电解槽中1-2分钟。

5.工件水洗干净置入通电的终端电解槽中1-2分钟。

6.工件水洗干净置入中和酸槽中10-20秒。

7.工件水洗干净置入通电的镀镍槽中,有专业工作人员指导,膜后达到要求8.工件水洗干净置入设定好电压。

通电时间------待工件挂具稳定在通电 9. 工件水洗干净置入超声波水洗槽中 10.工件水洗干净挂在烤箱烘干11.镀好的产品下挂时要自检发现电镀不良的产品要隔离放置,禁止与合格品混放。

合格的产品要整齐地排放在周转框内,防止刮伤。

并写好《产品标识卡》张贴在(来自: : 电镀锌作业指导书 )周转筐外面,并将产品放入成品周转区,流到下道工序。

五、注意事项:1.技术人员在作业前确认设备参数是否设置正确。

2.确认要电镀的工件和相应的挂具是否正确。

3.作业人员要穿戴好安全的劳保用品,身体状况良好。

4.反攻的工件不得放入终端电解脱脂槽通电。

5.正确操作烤箱六、相关记录: a> 生产日报表 b> 首样卡c> 产品标示卡篇二:镀锌作业指导书篇三:电镀作业指导书广州同欣康体设备有限公司篇四:作业指导书(电镀)浙江海荣机械有限公司作业指导书名称:电镀编号:HR-JS-01-008版本号:A 版实施日期:201X年8月16日编制:审核:批准:一.目的利用电解作用使金属或其它材料制件的表面附着一层金属膜从而起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用。

自动电镀线作业指导书一、目的:根据程序设定自动电镀,使铜厚达到客户设计要求,并规范操作正确使用维护设备;二、范围:适合宝信公司由中新设备商提供的自动镀铜锡生产线;三、配合部门:物理化验室定期对电镀线药水分析调整并切片检测镀层原度;四、工艺流程(锡板)上板除油溢流水洗(两次)微蚀溢流水洗(两次)浸酸镀铜溢流水洗(两次)浸酸镀锡溢流水洗(两次)下板挂具退镀水洗(两次)五、开机:1、开启控制柜总电源,用手指轻触显示屏进人机界面,选择主菜单,然后按下外围控制找到相应的控制键;2、依次开启鼓风机,摇摆及各药水过滤系统并检查马达有无异常;3、开启水源开关,检查各槽液位是否足够,开启温控系统,开启冷水机调整到所需设定位值;4、开启整流器控制开关,检查火牛运转是否正常,通知化验室分析药水调整后准备生产;5、开启振动系统及飞座冷却水管并对振动泵进行检查调整好振动时间;六、生产:1、按下流程选择进入所需程序画面,选择好程序及所需缸号,同时按下手动停止及故障复位键,程序选择即完成;2、进入自动添加画面,开启所需铜、锡缸加料系统按1000安培添加光剂250-350ml,并定期检查流量有无异常及时调整;3、本条自动电镀线共设定六套流程程序:程序一:电铜40分钟电锡9-10分钟周期时间620秒原点:1、4、5、6、8/9 17、22—31(选4个大缸)共10条飞巴程序二:电铜45分钟电锡9-10分钟周期时间690秒原点:1、4、5(只能选1个)、8/9 14、20、22—31(空一对)共9对飞巴程序三:电镀50分钟电锡9-10分钟周期时间750秒原点:1、4、5(只能选1个)、8/9 14、20、22—31(空一对)共9对飞巴程序四:电铜60分钟电锡9-10分钟周期时间800秒原点:1、4、5(只能选1个)6、8/9 21、22—31(空一对)共9条飞巴程序五:电铜15分钟,不电锡,不过除油、微蚀周期时间360秒原点:1、2、3、4、5 19、22—31(选三个大铜缸)共9对飞巴程序六:电铜20分钟,不电锡,过微蚀除油原点:1、4、5 14、18、19 22—31(选三个大缸)共8对飞巴4、选择好程序按该程序原始飞巴摆放好按下自动运行键即开始自动操作;5、夹板时夹板员清洗干净手套,双手直扶着工艺边垂直把板子从猪笼架内小心取出,分清TOP、BOT面同一面方向夹板,并且看清工艺边大小选择宽边生产,从飞巴中心线开始,从两边延伸边缘处用5-6厘米宽同板子长的铜板边料夹紧;6、不同型号、工艺的板子不可夹在同一条飞巴生产,防止烧板及镀层不匀;7、当板子夹好时,值机员应根据MI工艺及受镀面积进入料号编辑画面计算好电流(铜板电流密度20ASF,常规锡板18ASF,电锡电流密度15ASF)电流保护系数为0.1-1.0如下画面指示8、板子电流录入后,在系统控制处录入该板子型号、数量,届时板子下入镀铜会自动显示所需电流值;9、值机员待电流完全显示后,需用钳表检测输入与输出是否一致,并调整记录好;10、当电镀后的板子出缸后,操作员应清洗干净手套,待行车停稳飞巴落到位后,开始拆板,从两边向中间拆起,且每次只准拿一块板插入排骨架摆到指定区域;七、关机1、待板子出完后依次关掉鼓风、过滤摇摆、温控、振动系统;2、关闭水源开关,对需退镀挂具作处理,关闭火牛开关及控制柜总电源;3、作好药水干尺补加并记录好,打扫电镀线周边卫生,擦洗轨道及行车机身脏物九、保养1、每周进行铜角一次,添加前用棍子轻敲钛篮确保铜角落下去,新铜球用5%双氧水及5%工业硫酸微蚀冲洗干净后即可使用;2、每周进行电解一次维护药水,电角时间不少于6-8小时,并按2ASF 5ASF 10ASF电流密度输入并更换碳芯过滤8小时后,取出装入棉芯;3、锡缸每15天补加锡棒一次,OK后摆均匀阳极用低2ASF电流密度电解6小时后,分析补加好物料即可生产,并每周更换棉芯一次;4、铜机、锡缸每次保养后,摆均匀阳极时用稀硫酸擦洗阳极棒及各导电接触点,并系好阳板袋子;5、铜缸每6个月做一次碳处理,锡缸根据实际情况做沉淀处理;6、每次保养时排完水缸后用块洁布擦洗缸壁及清理缸底污物。

一、目的

在化学沉铜板上利用电解法电上一层较薄的铜层,利于二次图形电镀的控制

二、范围

适用于本公司所有双面、多层板。

三、作业前准备:

1.检查确认整流器\打气\摇摆是否正常并开启运转

2.检查水源的水质

3.检查电镀常用的挂具,有无破损电上金属层.

4.分清每种板有无特别铜厚要求及工艺控制.

四、流程

夹板浸酸(1.5%~2%) 电铜水洗

水洗烘干检验

五、生产

(1)夹板:一以左手拿挂具放于桌面,右手心微握板角,夹紧,夹好后小心放于浸酸缸内,夹板人员必须戴胶手套,内层翻过来清洗干净用,防止有手印产生.

(2)夹板人员在夹板时必须小心翼翼一块一块拿下来不得在板面拖拉,撞击防止擦伤板面,并检查板子有无问题,发现异常及时反馈.

(3)夹好板下入铜缸根据电流指示打起电流从零位缓慢调到要求值,并记录好时间,下缸时动作紧凑不能在铜缸停留过久不通电流,防止沉铜层腐蚀掉,板与板之间不能重叠,电镀

时间到后关掉总电流80%留部门保护电流,依次起板减小电流.

(4)电流计算工式:板长×板宽×2×2.0×电镀面积(100%)铜板电镀面积100%

(5)板子下缸后用钳表检测整流器输出,输入是否相符,有异常及时反映处理.

(6)遇到突发事件(如停电,无打气)应及时取出板子浸于水缸,时间超过10分钟以上板子应重新处理并作记号分开. 六、工艺控制参数

七、药水维护

1.铜缸药水依化学分析单补加,先剂则按1000A/H加或由供应商提供的化学分析数据补加

2.过滤泵在生产中一直开启,并检查有否漏气漏液现象,每班清洗水洗缸,生产中每下一缸板用布碎擦洗阴阳极及各

导电按触点,每半个月碳芯过滤一次足够8小时取出更换棉芯,每周电解拖缸,用5____10ASF电流密度拖缸4___6小时

3.每个月检查阳极袋有否破损

八、碳处理

1.将阳极全部取出,将铜角冲洗干净用2%H2SO4与5ML/V比例双氧水微蚀直到颜色变为原来铜色,清洗干净,浸于酸水中

2.钛蓝袋用水冲洗干净,检查有无破损,并用5%NAOH浸泡4小时后,用水冲洗干净用3%H2SO4浸泡8小时清洗干净可使用

3.药水抽入槽内加热到60__70C恒温2小时加入活性碳粉5G/L开启打气搅拌4小时关掉打气静至8小时,用泵装上碳芯,与另一个泵装上棉芯相连同时开启过滤回缸内,药水抽起时不允许搅动,防止碳粉浮起

4.待温度降到设定值补足纯水到标准液位分析加光剂,药水用拖缸板做假镀分级电解处理直到光亮为止,试板检验铜厚OK后量产

九、注意事项:

(1)加化学品时应穿水鞋,戴胶手套,防护眼镜等防护用品,一旦溅到脸部及时用水冲洗10分钟勿用手擦,必要时就医.

(2)所有电器设备禁止用水冲洗不能,裸手触摸无绝缘设备.。