反力架托架计算

- 格式:docx

- 大小:37.93 KB

- 文档页数:5

目录一、工程概况 (2)二、反力架的结构形式 (2)2.1、反力架的结构形式 (2)2.2、各部件结构介绍 (2)2.3、反力架后支撑结构形式 (4)三、反力架安装准备工作 (5)四、反力架安装步骤及方法 (5)五、反力架的受力检算 (6)5.1、支撑受力计算 (6)5.2、斜撑抗剪强度计算 (8)六、反力架受力及支撑条件 (8)6.1、强度校核计算: (10)6.2、始发托架受力验算 (11)一、工程概况东莞市轨道交通R2线2304标土建工程天宝站~东城站盾构区间工程起点位于天宝站,终点位于东城站。

盾构机由天宝站南端盾构始发井组装后始发,利用吊装盾构机的260t履带吊安装反力架。

二、反力架的结构形式2.1、反力架的结构形式如图一所示。

图一反力架结构图2.2、各部件结构介绍(1) 立柱:立柱为箱体结构,主受力板为30mm钢板,筋板为20mm钢板,材质均为Q235-A钢材,箱体结构截面尺寸为700mmX500mm,具体形式及尺寸见图二。

图二立柱结构图(2) 上横梁:结构为箱体结构,主受力板为30mm钢板,筋板为20mm钢板,材质均为Q235-A钢材,箱体结构截面尺寸为700mmX500mm,其结构与立柱相同。

(3) 下横梁:箱体结构,主受力板为30mm,筋板为20mm钢板,材质均为Q235-A,箱体结构截面尺寸为250mmX500mm,其结构如图三所示。

图三下横梁结构图(4 )八字撑:八字撑共有4根,上部八字撑2根,其中心线长度为1979mm,下部八字撑2根,其中心线长度为2184mm,截面尺寸如图四所示。

图四八字撑接头结构图2.3、反力架后支撑结构形式后支撑主要有斜撑和直撑两种形式,按照安装位置分为立柱后支撑、上横梁后支撑、下横梁后支撑。

立柱支撑(以左线盾构反力架为例):线路中心左侧(东侧)可以直接将反力架的支撑固定在标准段与扩大端相接的内衬墙上;线路中心线右侧(西侧)材料均采用直径500mm,壁厚9mm的钢管。

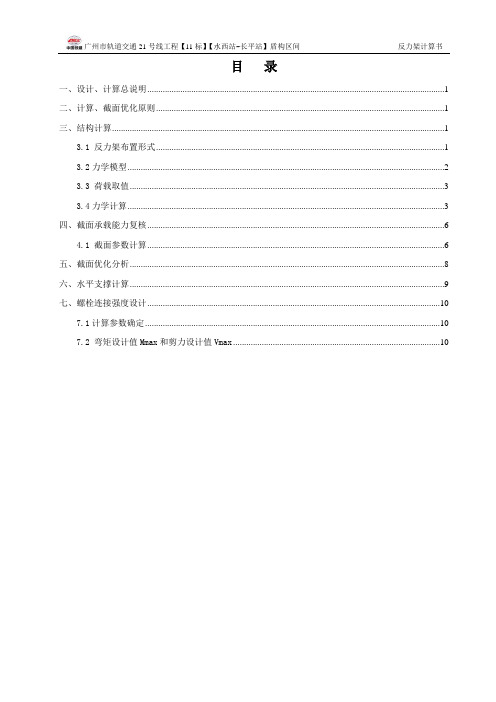

目录一、设计、计算总说明 (1)二、计算、截面优化原则 (1)三、结构计算 (1)3.1 反力架布置形式 (1)3.2力学模型 (2)3.3 荷载取值 (3)3.4力学计算 (3)四、截面承载能力复核 (6)4.1 截面参数计算 (6)五、截面优化分析 (8)六、水平支撑计算 (9)七、螺栓连接强度设计 (10)7.1计算参数确定 (10)7.2 弯矩设计值Mmax和剪力设计值Vmax (10)一、设计、计算总说明该反力架为广州市地铁21号线11标[水西站~长平站]盾构区间右线盾构机始发用。

反力架外作用荷载即盾构机始发的总推力乘以动荷载效应系数加所有不利因素产生的荷载总和,以1600吨水平推力为设计值。

反力架内力计算采用中国建筑科学研究院开发的PKPM2005版钢结构STS 模块为计算工具。

对于螺栓连接、角焊缝连接处的设计,仅仅计算其最大设计弯矩和剪力值,而不作截面形式设计,可根据提供弯矩、剪力设计值来调整截面是否需要做加固处理。

二、计算、截面优化原则1、以偏向于安全性的原则。

所有计算必须满足实际结构受力的情况,必须满足强度、刚度和稳定性的要求。

2、在满足第1项的前提下以更符合经济性指标为修改结构形式、截面参数等的依据。

3、参照以往施工项目的设计经验为指导,借鉴其成熟的结构设计形式,以修改和复核计算为方向进行反力架结构设计。

4、但凡构件连接处除采用螺栓连接外,需要视情况进行必要的角焊缝加固,特殊情况下,可增设支托抗剪、焊钢板抗弯,以保证连接处强度不低于母体强度。

三、结构计算3.1 反力架布置形式由两根立柱和两根横梁以及水平支撑组成。

立柱与横梁采用高强螺栓连接,为加强整体性一般按照以往施工项目的施工经验另需在连接处焊接,故所有节点都为固定连接。

所有连接在设计时必须要求连接处强度不得低于母体强度。

图3-1 反力架平面布置图3.2力学模型如上图所示,反力架为一门式刚架。

立柱计算高度为6630mm,上下各有两个横梁,计算跨度为5700mm。

高速铁路高墩预压反力架计算及施工技术分析发布时间:2023-01-10T07:31:12.562Z 来源:《工程建设标准化》2022年8月16期作者:马宝芬[导读] 为研究高速铁路高墩预压反力架计算及施工技术,本文以集宁经大同至原平铁路跨韩原铁路特大桥为研究背景,通过运用Midas civil 建立反力架模型,研究其力学性能;其次研究预压反力架的施工技术,从而揭示0#块预压反力架的可行性。

马宝芬中铁上海工程局集团第七工程有限公司陕西西安 710000摘要为研究高速铁路高墩预压反力架计算及施工技术,本文以集宁经大同至原平铁路跨韩原铁路特大桥为研究背景,通过运用Midas civil 建立反力架模型,研究其力学性能;其次研究预压反力架的施工技术,从而揭示0#块预压反力架的可行性。

结果表明:Midas civil反力架模型强度及刚度均满足规范要求,受力合理;通过对反力架施工工艺的阐述,反应了反力架可保证施工安全、降低施工周期;根据预压过程中不同的加载等级下各控制点各阶段的标高,得出反力架受荷时的变形情况,最终确定反力架预压技术的可行性,可为同类工程提供参考。

关键词高速铁路;预压反力架;Midas civil 建模;施工工艺;中图分类号:U445.4 文献标志码 A0 引言近年来,随着我国基建事业的蓬勃发展,中国基建人遇水架桥,克服重重困难,取得了不菲的成绩。

但由于时代的发展,在施工中常常会存在于已有线路上方架桥、下方修隧的特殊施工工况[1]。

通常在修建新桥梁和隧道时,对既有线路不可扰动,不得影响其正常运营,因此一些既有普遍运用的施工技术便不再适用。

针对铁路高墩桥梁临近既有线施工,此时梁柱式支架搭设不利于既有线的运营,因此0#块施工普遍采用托架法[2-4]。

虽然托架施工快速便捷,但托架设计操作不合理造成的施工事故层出不群。

因此0#块托架系统在安装完成后需进行预压作业,通过对托架预压,保证托架的安全性;消除托架系统主桁、砂筒及拼接点的非弹性变形,从而测出托架系统在荷截作用下的变形[5-6]。

目录一、工程概况 (1)二、反力架计算 (1)2.1 反力架及支撑体系介绍 (1)2.2 反力架受力分析 (4)2.3 反力架验算 (4)三、始发托架计算 (7)3.1 始发托架介绍 (7)3.2 始发托架受力验算 (8)盾构始发托架、反力架计算书一、工程概况本标段包括2站2区间,分别是云梦站、大板站、云梦站~长发站区间、长发站~大板站区间,区间采用盾构法施工。

云梦站~长发站区间,盾构从云梦站始发,沿凤凰大道地下敷设,向东沿陕鼓大道到达长发站小里程端接收。

区间左线隧道长1050.213m,右线隧道长1043.206m;线路平面有二处曲线,曲线半径为1200/450m,洞顶覆土5.4~17.2m,线间距13~15.5m,最大纵坡为14.818‰。

长发站~大板站区间,盾构从长发站和站后暗挖隧道空推通过后,在暗挖隧道端头和车站大里程端二次始发,沿陕鼓大道地下向东行进后,转向东南方向沿迎宾大道地下进行,到达大板站小里程端接收吊出。

区间左线隧道长637.377m,右线隧道长858.852m,区间含一处平曲线,曲线半径为450m,洞顶覆土6.3~13.2m,左右线间距为15~15.6m,线路纵坡为V形坡,最大坡度为22‰。

二、反力架计算2.1 反力架及支撑体系介绍盾构机在始发掘进时,必须借助外置反力架来提供盾构在始发过程中及前阶段的顶进推力。

反力架的结构设计按照安全、适用、经济的原则,其材料的选定是根据盾构机各种设定参数计算出来总的推力并充分考虑了盾构施工现场的实际情况。

反力架采用20mm和30mm厚钢板制作,进行盾构反力架形式的设计时,是以盾构的最大推力及盾构工作井轴线与隧道设计轴线的关系为设计依据。

图2-1-1 反力架钢负环设计图图2-1-2 反力架组装立体示意图反力架设计如图2-1-3、2-1-4所示。

图2-1-3 云梦站反力架设计图图2-1-4 长发暗挖隧道反力架设计图支撑系统由钢反力架、斜撑及负环管片临时衬砌组成。

A 托架计算一、 计算原则副井采用单绳提升,钢丝绳防坠器。

由于多种原因引起容器的横向摆动,产生作用于罐道和罐道梁的水平力和垂直力,根据经验确定以水平力为主。

计算井筒装备时,罐道、罐道梁上的计算荷载主要按容器运行过程中与罐道相互作用而产生的水平力计算。

副井提升速度5.42m/s ,绳端最大荷重70KN 。

二、 计算依据按原联邦德国经验公式计算QK n P H 1=式中 P H ——提升容器运行时的水平作用力,N ;Q ——提升终端荷载,N ;K ——托架层间距换算系数,150015005.01-+=H KH ——设计采用的托架层间距,mm ;n ——与提升速度有关的系数。

提升容器对托架所产生的垂直荷载为其水平力的1/4,即H V P P 25.0=计算得:83.11500150040005.01=-+=K N P H 3.583383.170000221=⨯⨯= 计算得: N P V 3.1458=三、 托架的计算1、托架的强度计算由于水平力P H 产生的弯矩为:cm N b a P M H H ⋅=+=+=98.411830)96.61(3.5833)(cm N b a P M V V ⋅=+=+=98.102955)96.61(3.1458)( 式中 a ——罐道与上托架连接处到井壁距离,取61.6cm ; b ——罐道高度的一半,取9cm 。

托架截面的几何尺寸,如图所示托架截面的形心至边缘距离L 1和l 2为:cm bd aH bd aH L 77.22)2.24.306.526.3(22.24.306.526.3)(222221=⨯+⨯⨯+⨯=++=cm L H L 83.2977.226.5212=-=-=托架截面对X 轴的惯性矩和截面系数为:4333332312.79607)2.192.332.364.28.2040(31)(31cm bh aL BL I X =⨯-⨯+⨯=-+=3113.38278.202.79607cm L I W X X ===3121.21992.362.79607cm L I W X X === 托架截面对Y 轴的惯性矩和截面系数为:[][]4333315.85974.2)6.157(406.1121)(121cm a d H dB I Y =-+⨯=-+= 386.4292cm BI W Y Y == 对托架的强度进行校核:2/14.9754.602698.10295586.42998.411830cm N W M W M X V Y H =+=+=δ 2/21500cm N f =<f ——钢板的抗弯强度设计值,对于Q235钢,取2152/mm N 。

(一)工程概况由于盾构机在始发推进过程中,前方地质情况发生了变化,造成了盾构机始发推力过大,从而使反力架发生局部变形过大的情况。

由于本区间反力架设计承受的最大推力为1800T ,目前已无法满足盾构推进需求,因此需要对反力架进行加固处理。

(二)加固计算及方法材质A3钢[σ]=215Mpa 一、反力架所受载荷管片总受力取值2000吨,取1.2的保险系数,即总推力为2400吨,反力架所受载荷简化成三个支撑点,每个支撑点所受外力为F=8000KN ,不考虑自重。

二、计算 1、立柱P=8000KNP=8000KNP=8000KNN 1N 27#杆件5#杆件P 12P 东侧立柱2#杆件1)受力分析东侧立柱各杆件:700=2340mm c=3040mm a mm =,b ,22622800070023403.32103040A PabM KN mm l ⨯⨯===⨯ 22522800070023409.93103040B Pa b M KN mm l⨯⨯===⨯B 点:1B Pl M Pb +=,则51()(800023409.9310)58323040B Pb M P KN l-⨯-⨯===212168P P P KN =-=7#杆件117728cos 41P N KN==︒5#杆件21415070N P tg KN =︒= 2#杆件322168N P KN==P=8000KNP=8000KNP=8000KNN4N56#杆件5#杆件西侧立柱1#杆件西侧立柱各杆件算法同东侧,6#杆件与水平杆件夹角为35︒, 6#杆件与5#杆件的内力分 别为N4、N5,则6#杆件147120cos35P N KN ==︒5#杆件51354084N P tg KN =︒=1#杆件322168N P KN ==2)强度计算东侧立柱7#杆件抗压强度: 314N 772810===235Mpa A 2164.410σ-⨯⨯⨯ 东侧立柱5#杆件抗拉强度: 324N 507010===154Mpa < []A 2164.410σσ-⨯⨯⨯ 西侧立柱6#杆件抗压强度: 344N 712010===217Mpa A 2164.410σ-⨯⨯⨯ 西侧立柱5#杆件抗拉强度: 354N 560210===170Mpa < []A2164.410σσ-⨯⨯⨯1#、2#杆件抗压强度: 334N 216810===66Mpa < []A 2164.410σσ-⨯⨯⨯综上,由于6#、7#杆件强度不能达到设计要求,需要增加杆件,如下图P=8000KNP3N5N67#杆件5#杆件P 45P 东侧立柱4P 加入的三榀20型钢与7#杆件平行2#杆件加入三榀I20型钢,与7#杆件平行,此杆件最大承受的压力为46N=A []=3581021510=3740KN σ-⨯⨯⨯⨯ ,承受水平方向的力为3740cos 412823KN ︒= 取抵消2500KN 的外力,则外力P3=5500KN , 此时,7#杆件抗压强度: 5500=235=162Mpa < []8000σσ⨯P=8000KNP3N5N65#杆件P 45P 4P 加入的三榀20型钢与7#杆件平行西侧立柱6#杆件1#杆件同理,6#杆件抗压强度: 5500=217=150Mpa < []8000σσ⨯ 3)稳定性计算材质A3钢λ1为:λ1=(π2E/σp)1/2=(π2×210×109/200×106)1/2=100 λ2=(a-σs)/b(其中a=304,σs=235,b=1.12)=61.6 λ=μl/i[i=7.03cm (最小),μ=0.7] 7#杆件:λ=0.7×5.349/0.0703=53.36λ<λ2<λ1,属于小柔度杆,查《材料力学》下册表12-4, 稳定系数为Φ=0.838,N/ΦA=194Mpa[σ]。

附件2 反力架验算反力架与结构间用双拼56b工字钢管撑,支撑布置见下图。

反力架支撑受力验算实际始发掘进正常推力一般不超过1000t,且加设钢环对应力起均衡作用,考虑不均匀受力和安全系数,总推力按3000t计算。

四个集中力P按3000t平均分配计算,四个集中受力范围内P按3000t平均分配计算,管片承受总推力为3000t,集中受力点平均分配得750t.反力架本身刚度可达到要求,不会因推力而变形考虑,若图中所示四个受力区域可满足推力要求,则反力架支撑稳定,先计算四个角的钢支撑受力面积.左侧立柱为斜支撑受力最不利,按750t平均分配到4个支撑点,每点受力为188t,其中双拼工字钢截面面积为29327mm 2:斜支撑受力最为不利,若此区域可满足最不利受力条件,则反力架稳定,按最不利受力状态,平均分配计算,每个角支撑所受压力为750t ,双拼工字钢受力为188t;双拼工字钢应力为188t/29327mm 2cos38°=50。

5N/mm 2, 钢材设计强度为235N/mm 2,故支撑可满足盾构始发要求,即反力架稳定。

附件3 始发基座验算(1)计算简图:1234盾构托架使用250x255H 型钢制作,共13道横向支撑,上图为一道横向支撑的半侧,主要受力梁为2号与4号梁。

盾构机按照374t 计算,由受力分析可得发射架每边承受总力:︒=︒27sin 125sin 3741G ,得t 278.207G 1= 发射架共13道横向支撑,共12个区间,每个区间受力:KN 73.172 /1278.2072G ==,最后力传递至横向支撑,由13个支撑承受,得水平力:KN F 39.7263cos 1378.2072=︒⨯=(2)2号梁计算:按照图纸取每个区间支撑钢板0.89m支撑钢板截面积为:24m 102670.03.890 A -⨯=⨯=,2号梁长0.567m L =。

支撑钢板最小惯性矩4433m in1088.212)03.0(89.012m bh I -⨯=⨯==,0087.01212i 23min min====h bh bh A I ,长细比59.320087.0567.05.0min =⨯==i l μλ(两端固定,0.5=μ),经查表:221,62,105λλλλ<==,属小柔度结构,其强度计算公式为:[]MPa MPa A G 23547.6102671073.17243=<=⨯⨯==-σσ,满足受力要求. (3)4号梁计算:4号梁从受力角度也为小柔度结构,其强度计算公式为[]MPa MPa KN A F 23591.6107.041/39.72/4=<=⨯==-σσ 满足受力要求。

要说明、工程说明盾构机始发时盾构推力一般不大于8000kN。

反力架总受力取最大推力为15000 kN;左、右线两台盾构机推力均按相同考虑。

二、反力架结构验算本区间所采用的反力架立柱和横梁为宽度为600mm长度为1000mm厚度为20mn1的Q235钢板焊接成受力箱梁形式板,反力架支撑采用500*600,厚度20mm的Q235钢板焊接,底部采用焊接形式,焊缝高度20mm 按图纸建模,考虑到反力架中各杆件都是钢板焊接成的箱室单元,可按梁单元进行计算。

反力架支撑结构图1、强度验算把反力架圆环分成三个部分,上钢环,中钢环和下钢环,受到盾构力的反力上钢环15%中钢环40%下钢环45%考虑,不考虑上端与下端的支撑。

采用midas civil 建模如下图。

荷载如果按规范,把压力看成动载,和自重进行组合,压力按照1500T 验算。

强度上:N= 1.2*G+1.4*P 刚度上:F = G+P 计算结果最大应力在176Mpa 左右,满足要求。

.i-76410c+00 5L44377e+€D5—-a.03105s +004 ——4.B27S0# +004——1.52450e +0D 斗 □ ,00000e *0004.732D9e ―-7.385365+004 -1.1 LBS -i-OO 5-1.75953&+O0S CB:霉雙 MAX 1 1 MITJ ! 49壬牟T廊樣壬录1 ~ 单扫khl/m rZ; 口,二 ES2、最大变形验算最大变形在上部4.2mm 左右。

这是不考虑上部支撑与下部支撑, 且力进行了组合,而且强度上是压力的1.4倍计算的结果,如果加上 支撑,按实际力进行计算,变形及应力要小很多,完全满足要求。

MIDAS^ivil POSTPROCESSOR SEAM STRESS3、焊缝强度验算由上面的计算可知,总共有6道支撑支持反力架,其中两道斜撑,4道直撑,按照最不利受力状态,盾构机以最大推力推进,每个钢支撑所受的平均力大小为2500kN,根据作用力与反作用力原理,预埋钢板所受的压力也为2500kN方向为与预埋钢板成45°角斜向下, 因此预埋钢板受到的水平力为:2500kN cos45 二1768kN焊缝的强度验算:N h e1 w 1768 10314 1712二73.8N / mm2N h e1w 1768 10314 1712 二73.8N/mm2岂:f f wt= 1.22 200= 244N/mm2MID AS 心ilPO5T-PROCESSORDISPL ACEMEfJT匚日;邑盂MAX ! 47MIN s 13 3333 3 33_3^-^K二飪益趙生-丈件£諫拥51尢琵1=H F日制CI5: 1^/20 172 2 )(73.8)273.82 =95.4N /mm2乞200N / mm2■- 1.22其中,h f 为20mm l w为500 (投影长度)2 2X 2-10=1712mm式中h e——角焊缝的有效厚度(mm),对直角角焊缝取0.7h f,h f 为较小焊脚尺寸;l w -------------角焊缝的计算长度(mm),每条焊缝取实际长度减去10mmf wt ――角焊缝的强度设计值(N/mm2)[f ――正面角焊缝强度增大系数,静载时取1.0,动载时取 1.2。

本表为施工单位向监理部报审的通用表。

1、始发/接收托架计算书1.1始发/接收托架简介始发/接收托架主受力结构为纵梁、横梁、并与连接杆焊接成一个整体,形成整体受力结构,盾构作用在轨道梁上,通过轨道传力到底座上,最后传递到始发/接收托架井底地基,轨道梁和支架采用螺栓、焊接形式连接,其结构图如下所示:图1.1 支承架主视图图1.2 支承架平、侧面图1.2受力分析1、如上图所示,盾身重力荷载作用在轨道上,通过支架传递到底座基础,斜纵梁是受力主体,横梁把荷载传递到基础。

2、受力验算盾构总重G=377t 其中:盾构刀盘重量G1=68t 长度L1=1.645m,前盾总成重量G2=110t,L2=2.927m,中盾重量G3=110t,长度L3=3.63m,盾尾重量G4=35t,长度L4=4.045m。

由上面盾构节段位置的重量和长度,可知结构最不利位置在前盾总成,因此只需检算盾构前盾总成下方的支承架是否满足受力要求即可。

3、取荷载分项系数取1.2,动载系数取1.25,则盾构前盾总成下方每根钢轨荷载为:P=1.2x1.25x1100/(2x2.927)=281.86kN/m 。

假设钢轨荷载均匀分布传递到支承架纵梁,则纵梁荷载q=281.86kN/m ; 取支架单元支架计算: 纵梁受力检算: 按简支梁计算;Mmax=ql2/8=281.86×0.892 /8=27.91kN/mmax max m []181xM MpW σ=σ=max max 62791048.1579.810x M Mpa W -σ===⨯满足刚度要求 底横梁检算:F =P ×cos62.5°=130.15t,平均分配到4根横梁上,则每根横梁拉力T 1=32.54t T=2T 1=65.08满足受力要求。

4、支架横梁中连接螺栓计算:通过受力分析,支架横梁中连接螺栓为轴向受拉连接 螺栓采用4个M27高强螺栓 强度等级8.8级 由表查得1个M24高强螺栓受拉设计承载力b t N =164Kn N ≥F/b t N =650800/164000=4 满足设计要求1.3结论以上力学分析中所采用的受力模型有些采用简化计算,但计算结果都偏于安全,能够满足结构力学要求。

反力架受力计算一、反力架的结构形式1、反力架的结构形式如图一所示。

图一反力架结构图2、各部件结构介绍2.1 立柱:立柱为箱体结构,主受力板为30mm钢板,筋板为20mm钢板,材质均为Q235-A钢材,箱体结构截面尺寸为700mmX500mm,具体形式及尺寸见图二。

图二立柱结构图2.2 上横梁:结构为箱体结构,主受力板为30mm钢板,筋板为20mm钢板,材质均为Q235-A钢材,箱体结构截面尺寸为700mmX500mm,其结构与立柱相同。

2.3 下横梁:箱体结构,主受力板为30mm,筋板为20mm钢板,材质均为Q235-A,箱体结构截面尺寸为250mmX500mm,其结构如图三所示。

图三下横梁结构图2.4 八字撑:八字撑共有4根,上部八字撑2根,其中心线长度为1979mm,下部八字撑2根,其中心线长度为2184mm,截面尺寸如图四所示。

图四八字程接头结构图二、反力架后支撑结构形式后支撑主要有斜撑和直撑两种形式,按照安装位置分为立柱后支撑、上横梁后支撑、下横梁后支撑。

1、立柱支撑:材料均采用直径500mm,壁厚9mm的钢管,内部浇灌混凝土提高稳定性。

始发井西侧立柱支撑是2根直撑(中心线长度为3875mm),始发井东侧立柱是2根斜撑(中心线长度分别为8188mm和4020mm,与水平夹角分别是29度和17度)。

如下图所示西侧立柱直撑型式东侧立柱斜撑型式2、上横梁支撑:材料均采用直径500mm,壁厚9mm的钢管,内部浇灌混凝土提高稳定性,中心线长度分别为4080mm、4141mm、4201mm,其轴线与反力架轴线夹角为15度。

3、下横梁支撑:材料均采用250X250H钢,每个支撑由2根H钢组成,共6个直撑。

三、支撑受力计算1、支撑的截面特性(1)250X250H钢截面特性:弹性模量E=196X105,最小惯性矩=10800/cm4,截面积=92.18cm2。

(2)直径500mm,壁厚9mm钢管截面特性:弹性模量E=205X105,最小惯性矩=41860/ cm4,截面积=138.76 cm2。

附件2反力架验算反力架与结构间用双拼56b 工字钢管撑,支撑布置见下图。

反力架支撑受力验算实际始发掘进正常推力一般不超过1000t,且加设钢环对应力起均衡作用,考虑不均匀受力和安全系数,总推力按3000t 计算。

四个集中力P 按3000t 平均分配计算,四个集中受力范围内P 按3000t 平均分配计算,管片承受总推力为3000t ,集中受力点平均分配得750t 。

反力架本身刚度可达到要求,不会因推力而变形考虑,若图中所示四个受力区域可满足推力要求,则反力架支撑稳定,先计算四个角的钢支撑受力面积。

左侧立柱为斜支撑受力最不利,按750t 平均分配到4个支撑点,每点受力为188t ,其中双拼工字钢截面面积为29327mm 2:斜支撑受力最为不利,若此区域可满足最不利受力条件,则反力架稳定,按最不利受力状态,平均分配计算,每个角支撑所受压力为750t,双拼工字钢受力为188t ;双拼工字钢应力为188t/29327mm 2cos38°=50.5N/mm 2,钢材设计强度为235N/mm 2,故支撑可满足盾构始发要求,即反力架稳定。

附件3始发基座验算(1)计算简图:盾构托架使用250x255H 型钢制作,共13道横向支撑,上图为一道横向支撑的半侧,主要受力梁为2号与4号梁。

盾构机按照374t 计算,由受力分析可得发射架每边承受总力:︒=︒27sin 125sin 3741G ,得t 278.207G 1= 发射架共13道横向支撑,共12个区间,每个区间受力:KN 73.172 /1278.2072G ==,最后力传递至横向支撑,由13个支撑承受,得水平力: (2)2号梁计算:按照图纸取每个区间支撑钢板0.89m支撑钢板截面积为:24m 102670.03.890 A -⨯=⨯=,2号梁长0.567m L =。

支撑钢板最小惯性矩4433m in1088.212)03.0(89.012m bh I -⨯=⨯==,0087.01212i 23min min====h bh bh A I ,长细比59.320087.0567.05.0min =⨯==i l μλ(两端固定,0.5=μ),经查表:221,62,105λλλλ<==,属小柔度结构,其强度计算公式为:[]MPa MPa A G 23547.6102671073.17243=<=⨯⨯==-σσ,满足受力要求。

(3)4号梁计算:4号梁从受力角度也为小柔度结构,其强度计算公式为 满足受力要求。

螺栓受力: 焊缝受力:根据以上计算可知盾构托架满足盾构机始发的受力要求。

附件4盾构机的推力计算盾构机的推力计算按照始发阶段泥岩地层进行计算。

1、在软土中掘进时盾构机的推力的计算地层参数按⑦1-1泥岩、粉砂质泥岩选取,由于岩土体中水量较小,所以水压力的计算按水土合算考虑。

选取可能出现的最不利受力情况埋深断面进行计算。

根据线路的纵剖面图,⑦1-1层埋深不大,在确定盾构机拱顶处的均布围岩竖向压力P e 时,可直接取全部上覆土体自重作为上覆土地层压力。

盾构机所受压力: P e =γh+P 0 P 01=P e +G/DL P 1=P e ×λP 2=(P+γ.D)λ式中:λ为水平侧压力系数,λ=0.42 h 为上覆土厚度,h=12.5m γ为土容重,γ=1.9t/m 3 G 为盾构机重,G=340tD 为盾构机外径,D=6.25m ;L 为盾构机长度,L=8.39m ;P 0为地面上置荷载,P 0=2t/m 2;P 01为盾构机底部的均布压力;P 1为盾构机拱顶处的侧向水土压力;P 2为盾构机底部的侧向水土压力;P e =1.9×12.5+2=25.75t/m 2P 01=25.75+340/(6.25×8.39)=32.23t/m 2P 1=25.75×0.42=10.81t/m 2 P 2=(25.75+2×6.25)×0.42=16.06t/m 2 盾构推力计算盾构的推力主要由以下五部分组成:式中:F 1为盾构外壳与土体之间的摩擦力;F 2为刀盘上的水平推力引起的推力F 3为切土所需要的推力;F 4为盾尾与管片之间的摩阻力 F5为后方台车的阻力为水平土压力式中:d P ,)(2Dh P d +=λγ 式中:C 为土的粘结力,C=6.3t/m 2式中:W C 、μC 为两环管片的重量(计算时假定有两环管片的重量作用在盾尾内,当管片容重为2.5t/m3,管片宽度按1.5m 计时,每环管片的重量为24.12t ),两环管片的重量为48.24t 考虑。

μC =0.3式中:G h 为盾尾台车的重量,G h ≈160t ; θ为坡度,tg θ=0.025 μg 为滚动摩阻,μg =0.05盾构总推力:t F 67.165400.1247.143.1936.3863.1048=++++= 盾构的扭矩计算盾构配备的扭矩主要由以下九部分组成。

在进行刀盘扭矩计算时: 式中:M 1为刀具的切削扭矩;M 2为刀盘自重产生的旋转力矩M 3为刀盘的推力荷载产生的旋转扭矩;M 4为密封装置产生的摩擦力矩M 5为刀盘前表面上的摩擦力矩;M6为刀盘圆周面上的摩擦力矩M 7为刀盘背面的摩擦力矩;M8为刀盘开口槽的剪切力矩M9为刀盘土腔室内的搅动力矩a.刀具的切削扭矩M1式中:Cг:土的抗剪应力,C г=C+Pd×tgφ=2.5+13.09×tg22°=7.79t/m2h max :刀盘每转的最大切削深度,hmax=8cm/转R 0:最外圈刀具的半径,R=3.14mb.刀盘自重产生的旋转力矩M2M 2=GRμg式中:G:刀盘自重,计算时取刀盘的自重为G=60t R:轴承的接触半径,计算时取为R=2.6mμg :滚动摩擦系数,计算时取为μg=0.004M2=60×2.6×0.004=0.624t﹒mc.刀盘的推力荷载产生的旋转扭矩M3M 3=WpRgμzWp=απRc2Pd式中:Wp:推力荷载;α:刀盘封闭系数,α=0.70R g :轴承推力滚子接触半径,Rg=1.25m;Rc:刀盘半径,Rc=3.14μz :滚动摩擦系数,μz=0.004;Pd:水平土压力,Pd=13.09t/m2Wp=0.70π×3.142×13.09=283.82t;M3=283.82×1.25×0.004=1.42t﹒md.密封装置产生的摩擦力矩M4M 4=2πμmF(n1Rm12+n2Rm22)式中:μm :密封与钢之间的摩擦系数,μm=0.2;F:密封的推力,F=0.15t/mn 1、n2:密封数,n1=3n2=3;Rm1、Rm2:密封的安装半径,Rm1=1.84mRm2=2.26m;M4=2π×0.2×0.15×(3×1.842+3×2.262)=4.80t·me.刀盘前表面上的摩擦力矩M5式中:α:刀盘开口率,α=0.34;μP :土层与刀盘之间的摩擦系数,μP=0.15R:刀盘半径,R=3.14mf.刀盘圆周面上的摩擦力矩M6M 6=2πR2BPZμP式中:R:刀盘半径,R=3.14m;B:刀盘宽度,B=0.775m PZ:刀盘圆周土压力P Z =(Pe+P01+P1+P2)/4=(09.1663.113.3682.29+++)/4=23.46t/m2M6=2π×3.142×0.775×23.46×0.15=168.95t·mg.刀盘背面的摩擦力矩M7M 7=2/3[(1-α)πR3μP×0.8Pd]M7=2/3(0.70×π×3.143×0.15×0.8×13.09)=71.3t·mh.刀盘开口槽的剪切力矩M8式中:Cτ:土的抗剪应力,因碴土饱和含水,故抗剪强度降低,可近似地取C=0.01Mpa=1t/m2,φ=5°;Cτ=C+Pd×tgφ=1+13.09×tg5=2.15t/m2i.刀盘土腔室内的搅动力矩M9M 9=2π(R12-R22)LCτ式中:d1:刀盘支撑梁外径,d1=3.7m;d2:刀盘支撑梁内径,d2=2mL:支撑梁长度,L=0.8mM9=2π(1.852-12)×0.8×2.15=26.18t·m刀盘扭矩M为M1~M9之和M=3.072+0.624+1.42+4.8+43.29+168.95+71.3+47.4+26.18 =367.036t·m。