反力架验算(midas)

- 格式:docx

- 大小:184.81 KB

- 文档页数:7

目录1 工程概况 (2)2 参考资料 (3)3 数值模型 (3)3.1 模型介绍 (3)3.2 荷载及材料参数 (6)3.3 支架受力分析 (7)4 分析结果统计 (18)5 稳定性验算结果 (18)5.1 支架整体稳定性验算 (18)5.2 支架局部稳定性验算: (19)6 支架基础及地基承载力验算 (20)7 结论与建议 (20)1 工程概况某双线特大桥全长1037.95米,于DK45+516.35-DK45+655段跨越绛溪河,20#、21#墩主跨与绛溪河斜交,斜交角度36°,连续梁形式为1-(68+120+68)m连续箱梁,主跨设计长度120m。

0#块梁体为单箱单室、斜腹板、变高度、变截面结构,采用满堂支架现浇施工。

满堂式支架采用碗扣式支架作为现浇连续箱梁的支撑体系。

钢管支架主要由立杆、横杆、剪刀撑和斜撑等组成。

支架搭设形式本现浇段碗扣杆件采用二种组合形式进行纵横向搭设,分别为, 30cm×30cm, 60cm×60cm。

现浇段腹板(7m宽)垂直下方采用采用30cm(纵向)×30cm(横向)、底板、翼缘板及工作平台(4.65m宽)采用60cm(纵向)×60cm (横向),纵向长度14.4m。

横杆步距为60cm。

考虑到支架的整体稳定性,在纵向、横向每3m 设通长剪刀撑1道,并于箱梁腹板外侧设斜撑。

地基处理:对现场20(21)#墩跨下横向16.5米,深0.6米地基进行换填,清除因桥梁下部构造施工造成的软泥。

用砂夹卵石分层填筑;填筑按照客运专线路基填筑方法施工,压实则根据实际情况,先用压路机碾压,压路机不能碾压到位的则利用打夯机具压实,保证填筑的压实度≥90%;同时表层采用10cm厚C25混凝土进行硬化处理。

2 参考资料(1)中华人民共和国行业标准《铁路桥梁钢结构设计规范》(TB10002.2-2005)(2)中华人民共和国国家标准《钢结构设计规范》(GB50017-2003)(3)《建筑施工碗扣式脚手架安全技术规范》(JGJ166-2008)(4)施工单位支架设计图(5)其他相关资料或文件3 数值模型3.1 模型介绍应用大型有限元分析软件Midas,建立连续梁及支架的空间离散模型,对0#块满堂支架进行模拟分析计算。

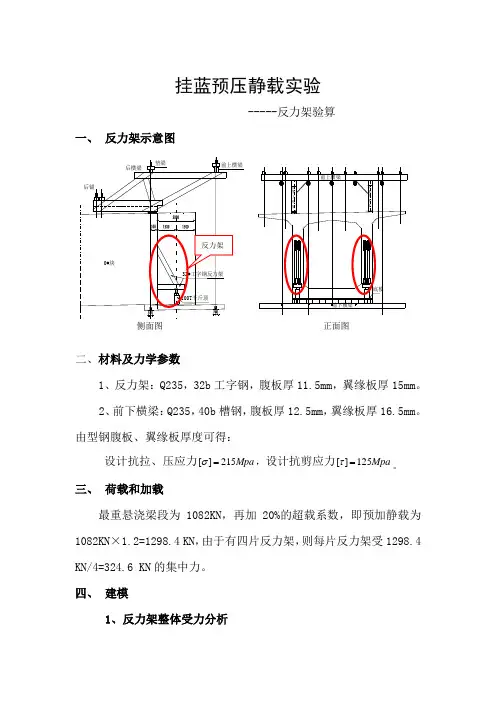

挂蓝预压静载实验-----反力架验算一、反力架示意图正面图二、材料及力学参数1、反力架:Q235,32b工字钢,腹板厚11.5mm,翼缘板厚15mm。

2、前下横梁:Q235,40b槽钢,腹板厚12.5mm,翼缘板厚16.5mm。

由型钢腹板、翼缘板厚度可得:设计抗拉、压应力[]215Mpaτ=。

σ=,设计抗剪应力[]125Mpa三、荷载和加载最重悬浇梁段为1082KN,再加20%的超载系数,即预加静载为1082KN×1.2=1298.4 KN,由于有四片反力架,则每片反力架受1298.4 KN/4=324.6 KN的集中力。

四、建模1、反力架整体受力分析反力架模型图组合最大应力图反力图最大位移图对象单静力荷载KN内力图最大内力处所对应截面应力分析由内力图可知最大内力所对应单元为1单元,最大应力对应截面为1单元的i端,其最大应力为64.5N/mm²,符合要求。

2、反力架局部受力分析最大弯矩图最大压力图加劲肋加劲肋加劲肋加劲肋加劲肋由以上内力细部分析图可得:在如图所在位置加加劲肋以防局部内力较大失稳。

拉应力最大值图压应力最大值图由以上应力细部分析图可得:最大拉应力为121.3N/mm²,最大压应力为156.6N/mm²,设计允许的抗拉、压应力[σ]=215 N/mm²,可见符合要求。

3、预埋件所需螺栓个数由内力计算可得:上预埋件需2列4行M24型螺栓,行距为80mm,列距为80mm,下预埋件需2列4行M24型螺栓,行距为80mm,列距为80mm。

4、前横梁受力分析前横梁弯矩图由前横梁弯矩图可知:分配梁千斤顶处截面所受弯矩最大,最大值为5⨯*。

2.5510KN mm由前横梁剪力图可知:剪力最大值为2⨯,位于图中深蓝、2.6610KN深红位置。

(16单元对应截面)分配梁最大弯矩处截面应力分析图由以上应力分析图可得:最大拉应力为204N/mm²,最大压应力为200N/mm²,设计允许的抗拉、压应力[σ]=215 N/mm²,可见符合要求。

模型计算简要说明

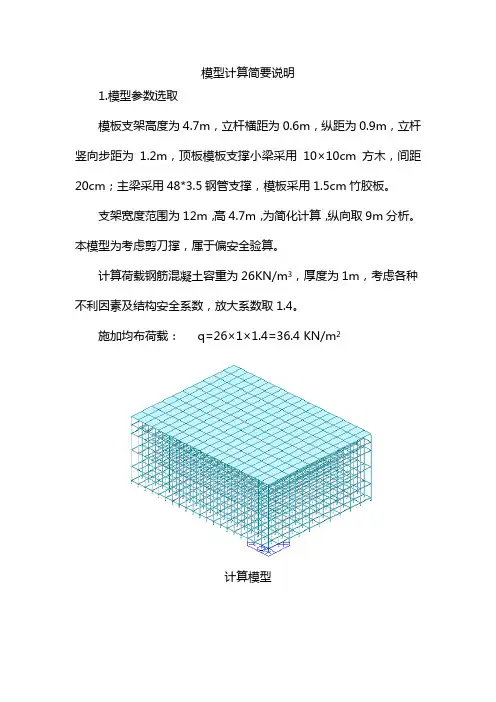

1.模型参数选取

模板支架高度为4.7m,立杆横距为0.6m,纵距为0.9m,立杆竖向步距为1.2m,顶板模板支撑小梁采用10×10cm方木,间距20cm;主梁采用48*3.5钢管支撑,模板采用1.5cm竹胶板。

支架宽度范围为12m,高4.7m,为简化计算,纵向取9m分析。

本模型为考虑剪刀撑,属于偏安全验算。

计算荷载钢筋混凝土容重为26KN/m3,厚度为1m,考虑各种不利因素及结构安全系数,放大系数取1.4。

施加均布荷载: q=26×1×1.4=36.4 KN/m2

计算模型

模型荷载添加立面图

2、模型计算结果如下

(1)支架底部反力

从计算结果可以看出,最小反力为5.1KN,最大反力为19.8KN。

(2)支架应力

中间一排支架应力

应力计算结果

从应力云图上可以看出,支架最大压应力为44Mpa,拉应力仅为5.2 Mpa,小于钢管支架的容许压应力205 Mpa。

反力架验算书1.反力架安装反力架提供盾构机推进时所需的反力,因此反力架应具有足够的强度和刚度。

反力架及支撑通过底板预埋件固定,以保证反力架的稳定性,反力架支撑设计原则主要有:1、分析各杆件的类型,计算出各杆件的临界荷载;2、对于反力架进行受力分析,确定出支撑点的最佳位置,使反力架整体变形最小;3、布置好支撑位置后,验算反力架工字钢的强度与刚度,保证其值在规范允许范围内;4、对支撑本身进行加固,形成一个桁架结构,使整个支撑可看成一个刚体,确保整体稳定性。

反力架的纵向位置保证负环管片拆除后浇筑洞门时满足洞门的结构尺寸和连接要求以及支撑的稳定性。

反力架的横向位置保证负环管片传递的盾构机推理准确作用在反力架上。

安装反力架时,先用经纬仪双向校正两根立柱的垂直度,使其形成的平面与盾构机的推进轴线垂直。

为了保证盾构机始发姿态,安装反力架和始发台架时,反力架左右偏差控制在±10mm之内,高程偏差控制在±5mm 之内。

始发台架水平轴线的垂直方向与反力架的夹角<±2‰,盾构机姿态与设计轴线垂直偏差<2‰,水平偏差<3‰。

反力架高8.25m、宽6.45m,厚0.6m,分块加工,现场组装。

反力架支撑体系从上至下分为三部分:本次反力架支撑设置4根型号为200mm*450mm的单拼工字钢,8根型号为400*450mm的双拼工字钢。

顶部用四根长度为0.6米型号为200mm*450mm单拼工字钢与中板端头支撑;中部采用5根双拼工字钢(其中2根为45°角与车站底板预埋钢板焊接牢靠的斜撑);底部采用3根1.5米长型号为400mm*450mm双拼工字钢与结构底板变断面位置水平支撑牢靠。

工字钢端部与结构板相连处设有封口钢板,以增大受力面积和增强钢材受力,反力架平面布置图所下所示。

图5.2-2反力架正立面图2.反力架验算反力架后支撑验算根据盾构机的构造及以往盾构始发的经验结合本工程的实际情况,作用在反力架上的总推力一般在10000KN以内,为了安全起见,本次验算按F max=20000KN 计算,而盾构始发时,反力架受力以中部及下部为主,上方受力较小,总推力分配在反力架上、中、下各部分的比例为:上部比例:10%;中部比例:40%;下部比例:50%;45c工字钢的屈服强度σ=235MPa,设计强度f y=200MPa,每根单拼工字钢的面积为A=9450mm2,所以验算如下:1)整体强度验算=F max/f y=2.0×107/200=1.0×105mm2在该推力下需要的钢管总面积为:A总/A=1.0×105/9450=10.58,即最少需要11根单拼则需要Φ609钢管数量:n=A总工字钢,而本次盾构始发,反力架设置单拼工字钢20根,包括轴向支撑18根(4根长度600mm,14根长度1500mm),45°斜撑两根(一根长4340mm,一根长8121mm),因此完全满足整体强度要求。

反力架验算(midas)目录一、设计总说明 (2)二、设计原则 (2)三、设计步骤 (3)四、结构设计 (3)4.1、主梁部分 (3)4.2、支撑部分 (3)4.3、预埋件部分 (4)五、反力架受力分析 (4)5.1、盾构始发时最大推力计算 (4)5.2、反力架荷载计算 (4)5.3、反力架材质强度验算 (5)5.4、ф600mm钢管支撑验算 (5)5.4.1、强度验算 (5)5.4.2、稳定性验算 (6)5.5、斜支撑底板强度验算 (7)六、结语 (7)反力架结构验算一、设计总说明(1)、该反力架为南昌市轨道交通1号线一期工程土建一标DZ012盾构机始发使用,本文验算使用于双港站至蛟桥站下行线盾构机始发(2)、反力架外作用荷载主要为盾构机始发掘进的总推力,根据进洞段的水文地质资料及洞口埋土深度结合上行线始发掘进经验、盾构机水土压力设为0.21MPA,不做推算。

(3)、参照《结构设计原理》、《结构力学》及其他施工标段成熟的设计经验,结合本标段现场实际情况进行反力架结构设计与验算。

(4)、对于螺栓连接、角焊缝连接处的设计,仅计算其最大受力弯矩和剪力值,而不做截面形式设计,可根据提供弯矩、剪力设计值来调整截面是否需要做加固处理。

(5)、力在钢结构中的传递不考虑焊缝的损失二、设计原则反力架的设计依据盾构机始发掘进反力支承需要,按照盾构机掘进反向力通过16组斤顶支承在隧道管片,隧道管片又支承在反力架的工作原理进行设计。

设计外形尺寸不得与盾构机各部件及隧道洞口空间相干扰,同时要求结构合理,强度、刚度满足使用要求,加工方便,且单件便于运输。

反力架支撑属于压杆,最佳受力状态便是尽量使截面在各个方向上的惯性矩相等,即(I y=I z),因此在此采用圆环形截面做支撑结构也是理想选择。

材料确定之后,接下来便要对支撑的结构进行合理的设计,总的设计原则便是让反力架整体变形达到最小。

三、设计步骤(1)、分析各杆件的类型,计算出各杆件的临界荷载。

反力架支撑检算书1#盾构反力架与结构之间采用12支φ530mm (壁厚10mm )钢筒支撑,包括9根轴向支撑(直撑)和3根45°斜撑;并在钢管紧贴结构端加焊10mm 厚钢板局部加固以分散作用在管片上的集中应力。

另在钢管架设时,将各钢管撑用角钢或型钢连接加固,增强其整体稳定性,确保盾构施工正常进行。

φ530mm 钢筒材料性能表力学性能钢材型号Q235 强度值fy (MPa) 200 弹性模量E(GPa) 210 标准尺寸外径(mm )530 内径(mm ) 510 壁厚(mm )10根据我公司长期的盾构施工经验,盾构始发总推力:F max =800T~1000T ;考虑1#盾构工作井洞门采用C20素混凝土回填,可能对始发造成的阻碍,故有意提高保守量,始发最大总推力取值提高至Fmax =2000T ,进行验算。

(1)整体强度检算则在该推力下需要的钢管总面积为: 257max 100.1200100.2mm f F A y ⨯=⨯==; φ530钢管单根截面积:22216336)510530(4mm A =-⨯='π;则需要φ530钢管数量:12.616336100000=='=A A n ,即最少需要7根支撑;本次1#2#盾构始发,反力架设置φ530mm 钢筒12根,包括:轴向支撑(直撑)9根>7根,另设45°斜撑斜撑3根,因此完全满足整体强度要求。

(2)分部强度检算盾构始发时,反力架受力以下部及左右侧支撑受力为主,上方受力很小,为增大安全余富,在本次检算中,把上横梁支撑作为安全储备,即认为,Fmax =2000T 的盾构推力完全由下部及左右支撑来承担。

在此条件下,做出如下两种情况的分析:(A )假定反力架均匀受力,即下部、左、右三部分受力均匀;由此,右左下F F F N n F F ===⨯=⨯==67m ax 1067.112100.2' ;①正应力检算MPa MPa A F 15020075.0]%[7502.102163361067.16=⨯=<=⨯='=σσ下。

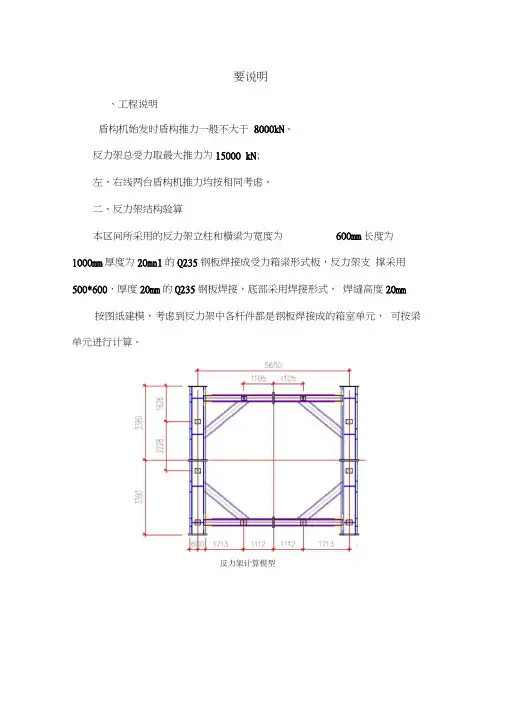

要说明、工程说明盾构机始发时盾构推力一般不大于8000kN。

反力架总受力取最大推力为15000 kN;左、右线两台盾构机推力均按相同考虑。

二、反力架结构验算本区间所采用的反力架立柱和横梁为宽度为600mm长度为1000mm厚度为20mn1的Q235钢板焊接成受力箱梁形式板,反力架支撑采用500*600,厚度20mm的Q235钢板焊接,底部采用焊接形式,焊缝高度20mm 按图纸建模,考虑到反力架中各杆件都是钢板焊接成的箱室单元,可按梁单元进行计算。

反力架支撑结构图1、强度验算把反力架圆环分成三个部分,上钢环,中钢环和下钢环,受到盾构力的反力上钢环15%中钢环40%下钢环45%考虑,不考虑上端与下端的支撑。

采用midas civil 建模如下图。

荷载如果按规范,把压力看成动载,和自重进行组合,压力按照1500T 验算。

强度上:N= 1.2*G+1.4*P 刚度上:F = G+P 计算结果最大应力在176Mpa 左右,满足要求。

.i-76410c+00 5L44377e+€D5—-a.03105s +004 ——4.B27S0# +004——1.52450e +0D 斗 □ ,00000e *0004.732D9e ―-7.385365+004 -1.1 LBS -i-OO 5-1.75953&+O0S CB:霉雙 MAX 1 1 MITJ ! 49壬牟T廊樣壬录1 ~ 单扫khl/m rZ; 口,二 ES2、最大变形验算最大变形在上部4.2mm 左右。

这是不考虑上部支撑与下部支撑, 且力进行了组合,而且强度上是压力的1.4倍计算的结果,如果加上 支撑,按实际力进行计算,变形及应力要小很多,完全满足要求。

MIDAS^ivil POSTPROCESSOR SEAM STRESS3、焊缝强度验算由上面的计算可知,总共有6道支撑支持反力架,其中两道斜撑,4道直撑,按照最不利受力状态,盾构机以最大推力推进,每个钢支撑所受的平均力大小为2500kN,根据作用力与反作用力原理,预埋钢板所受的压力也为2500kN方向为与预埋钢板成45°角斜向下, 因此预埋钢板受到的水平力为:2500kN cos45 二1768kN焊缝的强度验算:N h e1 w 1768 10314 1712二73.8N / mm2N h e1w 1768 10314 1712 二73.8N/mm2岂:f f wt= 1.22 200= 244N/mm2MID AS 心ilPO5T-PROCESSORDISPL ACEMEfJT匚日;邑盂MAX ! 47MIN s 13 3333 3 33_3^-^K二飪益趙生-丈件£諫拥51尢琵1=H F日制CI5: 1^/20 172 2 )(73.8)273.82 =95.4N /mm2乞200N / mm2■- 1.22其中,h f 为20mm l w为500 (投影长度)2 2X 2-10=1712mm式中h e——角焊缝的有效厚度(mm),对直角角焊缝取0.7h f,h f 为较小焊脚尺寸;l w -------------角焊缝的计算长度(mm),每条焊缝取实际长度减去10mmf wt ――角焊缝的强度设计值(N/mm2)[f ――正面角焊缝强度增大系数,静载时取1.0,动载时取 1.2。

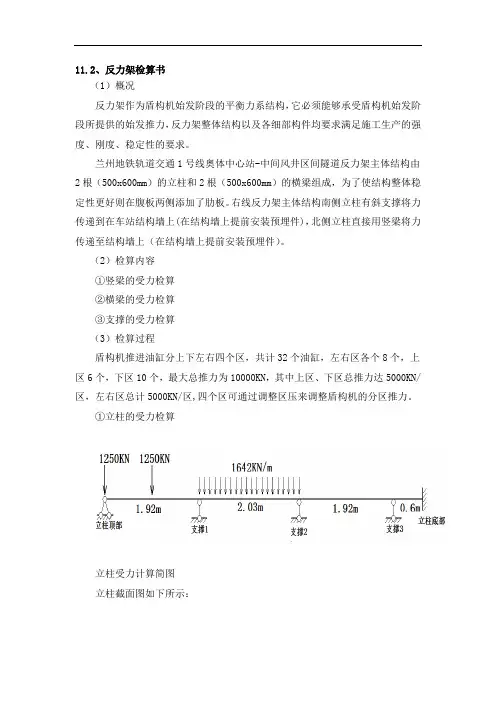

11.2、反力架检算书(1)概况反力架作为盾构机始发阶段的平衡力系结构,它必须能够承受盾构机始发阶段所提供的始发推力,反力架整体结构以及各细部构件均要求满足施工生产的强度、刚度、稳定性的要求。

兰州地铁轨道交通1号线奥体中心站-中间风井区间隧道反力架主体结构由2根(500x600mm)的立柱和2根(500x600mm)的横梁组成,为了使结构整体稳定性更好则在腹板两侧添加了肋板。

右线反力架主体结构南侧立柱有斜支撑将力传递到在车站结构墙上(在结构墙上提前安装预埋件),北侧立柱直接用竖梁将力传递至结构墙上(在结构墙上提前安装预埋件)。

(2)检算内容①竖梁的受力检算②横梁的受力检算③支撑的受力检算(3)检算过程盾构机推进油缸分上下左右四个区,共计32个油缸,左右区各个8个,上区6个,下区10个,最大总推力为10000KN,其中上区、下区总推力达5000KN/区,左右区总计5000KN/区,四个区可通过调整区压来调整盾构机的分区推力。

①立柱的受力检算立柱受力计算简图立柱截面图如下所示:立柱截面图立柱剪力图(KN)立柱弯矩图(KN.m)立柱结构为超静定结构,按结构力学计算出支撑1、支撑2及支撑3对立柱的反作用力分别为2713.4KN、1776.1KN、557KN,其中截面的最大剪力为1790.8KN,截面最大弯矩为571.37KN ·m1、强度验算 Ⅰ.抗弯计算σmax max x My I =x I =(500×6003-460×5403)/12=3.55×10-24mσ=571370×0.27/(3.55×10-2)=4.352/N mm <f=2052/N mm Ⅱ.抗剪计算立柱既承受弯矩,同时又承受剪力,剪应力的计算公式如下:v wf t VSI τ=≤式中:V ——梁的剪力设计值;S ——计算剪应力处以上毛截面对中和轴的面积矩 其中S=500×30×285+270× 20×135×2=57330003mm I ——毛截面惯性矩tw ——腹板厚度为20mmv f -抗剪强度,125N/mm2w t VS I τ==1790800×5.73×10-3/(3.55×10-2×0.02)=14.462/N mm 2v <f 125/N mm =,故满足要求III .梁整体稳定验算立柱受压翼缘自由长度与宽度之比002032354.061650yl b f ==<2205/y f N mm =故不需要验算立柱的整体稳定性。

昆明轨道交通四号线工程强华中铁北京工程局集团有限公司昆明市轨道交通4号线土建5标段经理部二○一八年三月反力架计算1.反力架结构反力架的主体结构是采用30mm厚的钢板焊接成H型钢,截面尺寸为900×600mm,承压梁之间用高强度螺栓连接,反力架总推力按13416kN设计,梁平均承受压力为N=13416/4=3854KN(上横梁、下横梁及左右立梁)。

根据反力架各部位所承受推力由下到上逐渐减小的规律,下部推力最大约占总推力80%,上部为20%,则下横梁承受压力约为N=13416×0.8/6=1788.8KN,作为本次计算压力值。

以下部横梁简化成简支梁计算:因为梁每隔400mm间距焊1块10mm厚钢板增加强度,取中间一段,承受最大弯矩Mmax=N·L/4=1788.8KN×0.4/4=178.88KN.m 横梁截面面积A=600×30×2+20×(600-60)×2=576cm2=0.0576m2惯性矩 I Z=∫Ay2dA =A·y3/3=0.0005184m4最大弯应力σmax =Mmax·y/ I Z=178.88×0.3/0.0005184=103.5Mpa<[σ],满足要求。

2. 反力架的安装及固定在盾构主机与后配套连接之前,开始进行反力架的安装。

安装时反力架与预埋件焊接密实,以保证反力架脚板有足够的抗压强度。

由于反力架和始发托架为盾构始发时提供初始的推力以及初始的空间姿态,安装时严格控制反力架的位置及垂直度。

反力架底部和南侧立柱与主体结构空隙采用4道钢管为支撑,钢管外径609mm,壁厚12mm,反力架斜支撑采用609钢管,壁厚12mm。

车站主体结构预埋厚度20mm的钢板,斜支撑钢管与预埋钢板直接采用直接焊接连接,其焊接质量满足规范要求。

反力架立柱与盾构井底板上的预埋钢板之间采用609钢管作为支墩,使得反力架中心高程满足要求,预埋钢板与支墩以及支墩和反力架立柱底部均采用焊接连接,其焊接质量满足要求。

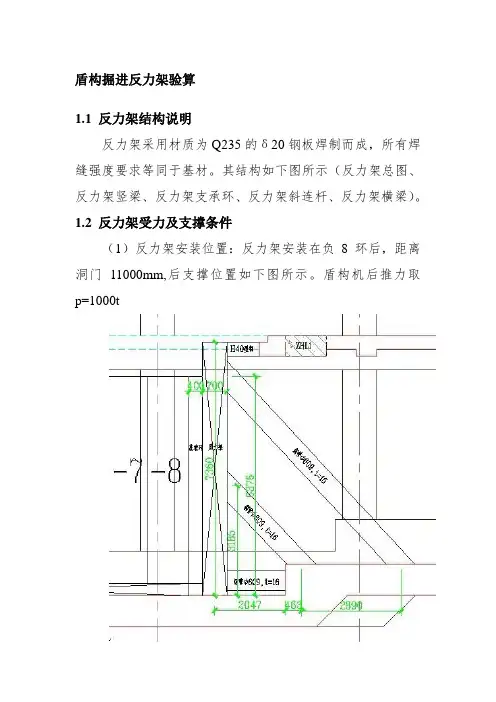

盾构掘进反力架验算1.1 反力架结构说明反力架采用材质为Q235的δ20钢板焊制而成,所有焊缝强度要求等同于基材。

其结构如下图所示(反力架总图、反力架竖梁、反力架支承环、反力架斜连杆、反力架横梁)。

1.2 反力架受力及支撑条件(1)反力架安装位置:反力架安装在负8环后,距离洞门11000mm,后支撑位置如下图所示。

盾构机后推力取p=1000t图1.2-1 反力架与结构关系(2)初始掘进时反力架的受力分析在正式始发掘进时,已经安装好两环负环,采用错缝拼装,因此可以将其看成近似的刚性整体。

当初始掘进时,盾构机所需推力很小,钢管环可视为均匀受力,所产生压应力也呈环状均匀分布。

(3)掘进过程中推力逐渐加大反力架的受力分析如图所示,设定支撑点为A、B、C、,非支撑点D、E、F。

支撑点A、B、C处随着压力增加,产生一定的弹性变形,所产生位移为后支撑杆件弹性变形和梁弹性变形的组合,设定为△L1,这个位移量很小,在压力不能够使其产生塑性变形前,可视其为刚性。

非支撑点D、E、F处背后没有位移的限制,在压力产生挠曲变形后,设定它因挠曲变形所产生的位移为△L2。

当△L2大于△L1后,载荷重新分布,即支撑点处载荷P1急剧增加,非支撑点处载荷P2缓慢增大,并存在一上限值。

因此,载荷中心分布后,主要受力处为支撑点处。

它随着推理增大而加大,而非支撑点载荷P2缓慢增大,它的上限值由梁体的刚度决定,它仅须大于提供管片与钢管环的摩擦力而需要的压力即可。

由上述可知,反力架应力主要集中在后支撑点处,而后支撑材料采用Q235的φ609*16的钢管。

反力架应力集中处截面积远大于后支撑截面积,因此,校核后支撑强度及焊缝强度即可。

1.3 强度校核计算(1)盾构始发时,推力从下往上慢慢变小。

根据始发经验,为防止栽头,最低点油缸推力约为最高点环两倍。

根据这个设定,我们可以分析出支撑点最大载荷:承受载荷点为6点载荷分布为:1:1.5:2最大载荷为:(1000/2)×(2/4.5)=222t(2)反力架立柱下端与预埋件的焊接强度采用J422焊条焊接,焊高12mm.焊缝长度:700×2+500×2+100×2=2600mmJ422的焊缝金属的抗拉强度为42kg/mm2焊缝强度:三级焊缝强度为85%,考虑施工条件,这里考虑为75%。

S-550皇岗工地反力架验算条件

1、如图所示反力架底部80°夹角范围内的支撑采用直接与正常段隧道底部拼装的两块管片直接支撑,其余采用直径600mm壁厚14mm的钢管斜撑在二次衬砌断面上。

其中斜支撑19根,水平支撑6根,每根支撑位置与盾构机推进油缸撑靴相对应。

2、盾构始发反力架需提供的反力按4000T验算,是通过25组推进油缸的撑靴传递到基准环上的。

3、反力架详细尺寸见图纸,钢环分块处采用螺栓联接,然后将连接法兰焊接成一个整体。

4、Q型反力架底部两根支腿采用箱梁结构,底座与预埋的钢板调平后焊接。

5、需要校核在此种受力模型下,反力架自身结构是否稳定?支撑体系是否可靠?若有问题,请给出相关建议。

midas 基床反力系数 -回复关于midas 基床反力系数的主题,我们来一步一步回答,并从基床反力系数的定义、计算方法以及其在工程设计中的应用等方面进行阐述,以便更好地理解和运用这一概念。

第一步:基床反力系数的定义在土木工程中,基床反力系数是指在考虑基床沉降的情况下,结构物所受到的集中载荷引起的基床反力与结构物所受到的载荷之比。

具体来说,基床反力系数可以用以下公式表示:RF = Q / F其中,RF表示基床反力系数,Q表示结构物受到的基床反力,F表示结构物受到的载荷。

第二步:基床反力系数的计算方法基床反力系数的计算方法通常需要考虑基床的弹性特性以及土体性质等因素。

常用的计算方法有弹性地基系数法、有限元法以及试验测定法等。

1. 弹性地基系数法:根据结构物以及基床的几何形状和刚度特性,利用经验公式或者数值方法进行计算。

具体步骤如下:a) 确定结构物的形状和刚度特性。

b) 根据结构物和基床的特性,选择适当的基础模型。

c) 利用已知的基础模型进行计算,得到基床反力系数。

2. 有限元法:利用有限元软件,将结构物和基床抽象为一系列有限元单元,利用弹性力学理论进行计算。

具体步骤如下:a) 建立结构物和基床的有限元模型。

b) 设置边界条件和加载条件。

c) 进行有限元计算,得到基床反力系数。

3. 试验测定法:通过进行物理试验,直接测量基床反力和载荷,并计算得到基床反力系数。

具体步骤如下:a) 设计和制作试验样品。

b) 在实验室或现场进行试验,测量基床反力和载荷。

c) 计算得到基床反力系数。

第三步:基床反力系数的工程应用基床反力系数在工程设计中有广泛的应用,主要表现在以下几个方面:1. 工程结构物的设计:在计算结构物的基础反力时,必须考虑基床的沉降。

通过计算基床反力系数,可以合理地确定结构物的基础尺寸和形式,确保结构物的稳定性和安全性。

2. 基础设计:在基础设计过程中,需要考虑基础底层土壤的特性,例如承载能力、弹性模量等。

midas 基床反力系数m i d a s基床反力系数是结构工程中一个重要的概念。

基床反力系数表示地基基床在承受来自结构物的荷载时,基床所承受的荷载与结构物所受到的荷载之比。

本文将一步一步回答关于该概念的问题,以便更好地理解m i d a s基床反力系数。

第一步:什么是m i d a s基床反力系数?m i d a s基床反力系数是结构工程中用于计算结构物荷载传递到地基基床上的方法之一。

在使用m i d a s软件进行结构分析时,基床反力系数是一个重要的参数,用于确定地基基床在承受结构物荷载时所受到的反作用力大小。

第二步:为什么需要m i d a s基床反力系数?在进行结构分析时,我们需要准确地计算结构物对地基基床的荷载传递情况,以确保结构的合理设计和稳定性。

基床反力系数可以帮助我们更好地理解结构物荷载到地基基床上的分配情况,为结构的安全性分析和设计提供重要依据。

第三步:如何计算m i d a s基床反力系数?计算m i d a s基床反力系数的过程涉及到结构模型的建立和分析。

具体步骤如下:1.建立结构模型:使用mi d a s软件,根据实际工程情况建立结构物的有限元模型。

这包括定义结构物的几何形状、材料特性和边界条件等。

2.荷载分析:对结构模型施加荷载,包括重力荷载、风荷载、地震荷载等。

根据需要进行静力分析或动力分析,以获取结构物的内力和变形信息。

3.地基基床建模:根据实际地质情况,将地基基床建模为合适的单元。

这可以包括使用弹簧单元、界面单元或接触单元等。

4.基床反力系数计算:在分析结果中,查找地基基床上的反作用力。

将地基基床上的反作用力与所施加的结构物荷载进行比较,即可得到基床反力系数。

第四步:m i d a s基床反力系数的应用已经计算得到的m i d a s基床反力系数可以用于结构的安全性评估、基础设计和地基加固等方面。

1.安全性评估:基床反力系数可帮助我们了解结构物荷载传递到地基基床上的情况,以评估结构的稳定性和安全性。

midas并发反力组理解

Midas并发反力组是指在结构工程中,通过使用Midas软件进

行分析和计算,得到结构体系中各个构件之间的相互作用力的集合。

这些相互作用力包括剪力、弯矩、轴力等,它们是由外部荷载施加

在结构上所引起的。

在结构工程中,常常需要对结构进行静力分析,以确定结构的

稳定性和安全性。

Midas软件是一种专业的结构分析和设计软件,

可以模拟和计算结构在不同荷载作用下的行为。

其中,Midas并发

反力组功能可以帮助工程师分析结构的受力情况,进而进行合理的

设计和优化。

Midas软件通过有限元方法进行结构分析,将结构离散化为有

限个节点和单元,通过求解节点的位移和单元的应力来计算结构的

反力组。

在进行并发反力组计算时,Midas软件会考虑结构的几何

形状、材料性质、截面特性以及加载条件等因素,以得到准确的反

力组结果。

在分析过程中,Midas软件会根据结构的边界条件和约束条件,计算出结构的内力分布和反力组。

这些内力和反力组的计算结果可

以帮助工程师评估结构的强度和刚度,以及进行结构的设计和优化。

需要注意的是,Midas并发反力组结果的准确性需要建模和输

入数据的准确性,因此在使用Midas软件进行分析时,需要仔细检

查和验证输入参数,确保模型的准确性和可靠性。

总之,Midas并发反力组是一种结构分析和设计软件中的功能,通过计算结构的内力和反力组,帮助工程师评估结构的稳定性和安

全性,并进行合理的设计和优化。

midas施工阶段法向应力验算你们看,就像我们搭积木一样。

当我们搭一个超级大的积木城堡的时候,每一块积木都要承受一定的力量,对不对?在盖真正的大房子或者大桥的时候,也是这个道理。

那些建筑材料就像我们的积木,它们在施工的每个阶段都会受到不同的力。

比如说,我们要建一座大桥。

在刚开始打桥墩基础的时候,就像我们给积木城堡打地基一样。

这个时候,下面的泥土啊、石头啊,就会给桥墩一个向上顶的力,而桥墩自己的重量又会向下压,这一上一下的力就会让桥墩里面产生一种力量,这个力量就是应力。

那这个midas呢,就像是一个特别聪明的小助手。

它能帮助工程师们算出在施工的每个阶段,建筑的各个部分受到的法向应力是不是在安全的范围里。

法向应力是什么呢?咱们可以想象成是一种直直地压在东西上或者拉东西的力量。

再举个例子吧,就像我们拉一根橡皮筋。

我们拉的时候,橡皮筋就会有一种想要缩回去的力,这个力就是一种应力。

如果我们拉得太用力了,橡皮筋就会断掉。

在建筑里也是这样,如果法向应力太大了,建筑材料就可能会坏掉,那房子或者桥就不安全了。

工程师们在建造一座高楼大厦的时候,从挖地基开始,到一层一层地盖楼,每一步都要让midas这个小助手去检查法向应力。

就像我们在搭积木城堡的时候,每搭一层,都要看看下面的积木是不是还能承受得住上面的重量。

比如说有一次,有一个地方要建一个很大的摩天轮。

在施工的时候,工程师们就用midas来验算法向应力。

他们发现,当摩天轮的支架搭到一半的时候,如果按照原来的设计,有一些支架部分的法向应力太大了,就好像我们搭积木的时候,有几块积木被压得快要碎掉了一样。

于是,工程师们就赶紧修改了设计,把支架做得更粗一点或者改变了一些结构,这样法向应力就变小了,摩天轮就能安全地建起来啦。

反力架相关验算1、反力架说明本区间所采用的反力架立柱和横梁为宽度为600mm 、长度为800mm 、厚度为30mm 的Q235钢板焊接成受力箱梁形式并加焊加劲板,反力架支撑采用φ500的钢管斜向45°及水平支撑,每边两根;底部采用φ500的钢管横撑,一端顶在反力架上,另一端顶在标准段底板上。

2、反力架受力概述本工程施工使用的盾构机的最大推力为34000kN ;盾构机始发时盾构推力一般不大于8000kN 。

反力架总受力取最大推力为34000 kN ;左、右线两台盾构机推力均按相同考虑。

3、反力架受力计算反力架的主体结构是由30mm 厚钢板焊接而成而成,截面尺寸为600mm ×800mm ,四根承压梁之间采用螺栓连接,反力架总推力按34000kN 设计,每根梁承受压力为8500kN ,以上部横梁简化成简支梁计算,梁长6m ,则均布荷载q=8500kN ÷6m=1416.7kN/m ,则:最大弯矩max 1416.73381593.8M kN m =⨯⨯÷=⋅惯性矩:2220.007852()0.615()22z d I h t b d R r y y A ⎡⎤=⨯+-+-⨯⋅+⋅⋅⎣⎦267520182250249770cm =+= 最大弯应力max max /z M y I σ=⋅841593.80.24/(24977010)N m m m -=⋅⨯⨯[]121.3235M P a M Pa σ=<= 故刚度满足要求。

4、立柱的抗剪验算:根据《钢结构设计规范》4.1.2节中的相关内容,立柱的抗剪强度:228500000098700112/141/249770000030v w VS N mm f N mm It τ⨯===≤=⨯ 5、立柱与底板预埋件连接处的抗拔力验算:箱形杆件(如本例中反力架立柱)在满足双面焊接的情况下必需进行双面焊接,在不能满足双面焊时,钢板的焊缝处应作成30°的斜口进行塞焊,焊缝的高度均不低于20mm ,有效的焊缝高度不得低于14mm 。

目录

一、设计总说明 (2)

二、设计原则 (2)

三、设计步骤 (3)

四、结构设计 (3)

4.1、主梁部分 (3)

4.2、支撑部分 (3)

4.3、预埋件部分 (4)

五、反力架受力分析 (4)

5.1、盾构始发时最大推力计算 (4)

5.2、反力架荷载计算 (4)

5.3、反力架材质强度验算 (5)

5.4、ф600mm钢管支撑验算 (5)

5.4.1、强度验算 (5)

5.4.2、稳定性验算 (6)

5.5、斜支撑底板强度验算 (7)

六、结语 (7)

1

反力架结构验算

一、设计总说明

(1)、该反力架为南昌市轨道交通1号线一期工程土建一标DZ012盾构机始发使用,本文验算使用于双港站至蛟桥站下行线盾构机始发

(2)、反力架外作用荷载主要为盾构机始发掘进的总推力,根据进洞段的水文地质资料及洞口埋土深度结合上行线始发掘进经验、盾构机水土压力设为0.21MPA,不做推算。

(3)、参照《结构设计原理》、《结构力学》及其他施工标段成熟的设计经验,结合本标段现场实际情况进行反力架结构设计与验算。

(4)、对于螺栓连接、角焊缝连接处的设计,仅计算其最大受力弯矩和剪力值,而不做截面形式设计,可根据提供弯矩、剪力设计值来调整截面是否需要做加固处理。

(5)、力在钢结构中的传递不考虑焊缝的损失

二、设计原则

反力架的设计依据盾构机始发掘进反力支承需要,按照盾构机掘进反向力通过16组斤顶支承在隧道管片,隧道管片又支承在反力架的工作原理进行设计。

设计外形尺寸不得与盾构机各部件及隧道洞口空间相干扰,同时要求结构合理,强度、刚度满足使用要求,加工方便,且单件便于运输。

反力架支撑属于压杆,最佳受力状态便是尽量使截面在各个方向上的惯性矩相等,即(I y=I z),因此在此采用圆环形截面做支撑结构也是理想选择。

材料确定之后,接下来便要对支撑的结构进行合理的设计,总的设计原则便是让反力架整体变形达到最小。

2

三、设计步骤

(1)、分析各杆件的类型,计算出各杆件的临界荷载。

(2)、对于反力架进行受力分析,确定出支撑点的最佳位置,使反力架整体变形最小。

(3)、布置好支撑位置后,验算反力架工字钢的强度与刚度,保证二值在规范允许范围内。

(4)、对支撑本身进行加固,形成一个桁架结构,使整个支撑可看成一个刚体,确保整体稳定性。

四、结构设计

盾构反力架主要采用70#H型钢及2mm厚钢板加工拼接而成,反力架分为主梁、支撑和预埋件三大部分。

4.1、主梁部分

反力架主梁分为竖梁、横梁及八字梁部分,反力架竖梁采用两榀70#H型钢并行加工焊接而成,横梁与八字梁采用20mm厚的钢板焊接成700mm×400mm的矩形结构形式,中间50cm设置一道肋板。

4.2、支撑部分

反力架支撑采用ф600mm×12mm的钢管和H200mm的工字钢。

支撑要求一头焊接于主梁上,一头焊接于预埋钢板上。

根据现场施工情况,支撑主要分为斜支撑和直支撑两种。

反力架的底部、上部和一侧采用直支撑,另一侧采用斜支撑。

上部直支撑设置3道,为了减轻自重,采用H200mm的工字钢,底部直支撑设置4道,采用ф600mm×12mm的钢管,两侧直支撑和斜支撑各设2道,采用ф600mm×12mm的钢管。

钢管斜支撑的斜撑角度为45°。

3

4.3、预埋件部分

预埋件是用来固定反力架支承钢管的,根据计算出的支承钢管根部受力大小,进行预埋筋和预埋钢板的设置。

本工程斜撑底角钢板采用2块1600mm×900mm×20mm植入在车站底板上,用于固定钢板的钢筋分别为ф32×40cm×37根和ф32×40cm×39根,植入过程使用冲击转打眼,适当密封胶,用重锤将钢筋砸入预先转好的孔洞中。

五、反力架受力分析

5.1、盾构始发时最大推力计算

根据进洞段的水文地质资料及洞口埋土深度,盾构机前水土压力为0.21MPa。

盾构机推进最小推力为:

Fmin=0.21×3.14×3.142×106/103=6501kN

盾构机进洞最大推力控制在:

T=2Fmin=2×6626.2=13002kN

5.2、反力架荷载计算

负环管片周度:

L=3.14×6.0=18.84m

作用于反力架的均布荷载为:

q=T/L=13002/18.84m=690kN/m

反力架主梁受力图及弯矩图如下:

4

q=690kN/m

A D

B C

Mmax=3105kNm

A D

B C

5.3、反力架材质强度验算

由上图可知弯矩最大值:

Mmax=1/8*ql2

=1/8×690×6×6=3105kN·m,

70#H钢的抗弯截面模数:W=1340×104mm3

70#H钢的极限屈服强度:[σ]=215MPa

σ=M/W=3105kN·m/1340×104mm3

=3105×106/1340×104

=201MPa≤[σ]=215MPa

结论:反力架材质70#H型钢在始发时受到的最大屈服强度小于极限屈服强度,满足要求

5.4、ф600mm钢管支撑验算

5.4.1、强度验算

根据计算ф600mm钢管支撑最大作用力:

F=13002KN/4

=3251Kn

5

6ф600mm 钢管支撑截面积:

A=3.14×0.6×0.012

=0.0226m 2

ф600mm 斜支撑钢管所受推力:

N=3251kN/cos45°=4598kN

斜支撑钢管所受的屈服强度:

σ=N/A=4598000N/0.0226m 2

=203451327Pa=204MPa ≤[σ]=215MPa

结论:ф600mm 斜支撑钢管在始发时受到的最大屈服强度小于极限屈服强度,

满足要求。

5.4.2、稳定性验算

根据计算ф600mm 钢管的截面惯性矩:

d + d 1220.35 + 0.322i 0.461

根据计算ф600mm 钢管的杆件长细比:

λ=μL/i = 0 . 7 × 1 0 . 8 / 0 . 4 6 1

= 1 6 . 4≤λs =61.4

λ:杆件长细比;

λ≥λv 属细长杆;

λv >λ>λs 属中长杆;

λ≤ λs 属短粗杆;

L :杆件长度;

μ:长度系数μ取0.7;

结论:此ф600钢管支撑属短粗杆,杆件稳定性满足要求。

5.5、斜支撑底板强度验算

斜支撑底板植入钢筋的水平受力截面积为:

A=1/2×3.14×d×L×n

=3.14×0.032×0.35×37

=0.65m2

植入钢筋所受的屈服强度:

σ=N/A=3251×103/0.65

=5001.538P≤[σ]=235MPa

结论:植入的钢筋根数、深度和直径满足设计要求。

六、结语

由以上分析可知,本DZ012盾构机反力架结构设计和验算满足现场施工要求。

且在双港站至蛟桥站下行线区间始发时可以达到良好的效果。

在始发过程中,严格控制盾构机掘进参数,盾构机总推力控制在1300t以内,并及时观察反力架变形情况。

7。