第八章化工过程控制方案

- 格式:ppt

- 大小:1.51 MB

- 文档页数:60

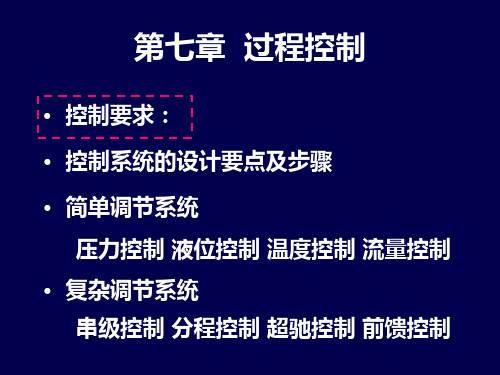

化工行业化工过程自动化方案第一章绪论 (2)1.1 行业背景分析 (2)1.1.1 化工行业概述 (2)1.1.2 化工行业发展趋势 (3)1.1.3 项目目标 (3)1.1.4 项目意义 (3)第二章自动化系统总体设计 (3)1.1.5 系统架构概述 (4)1.1.6 系统架构组成 (4)1.1.7 系统架构功能 (4)1.1.8 系统集成概述 (4)1.1.9 系统集成内容 (5)1.1.10 系统集成兼容性 (5)第三章传感器与检测技术 (5)1.1.11 传感器选型原则 (5)1.1.12 传感器应用实例 (6)1.1.13 检测技术概述 (6)1.1.14 检测技术优化 (6)第四章控制系统与执行器 (6)1.1.15 控制策略概述 (7)1.1.16 控制算法 (7)1.1.17 执行器概述 (7)1.1.18 执行器选型 (7)1.1.19 执行器应用 (8)第五章数据采集与处理 (8)1.1.20 概述 (8)1.1.21 数据采集技术的发展 (8)1.1.22 数据采集技术的应用 (8)1.1.23 概述 (9)1.1.24 数据处理方法 (9)1.1.25 数据分析应用 (9)第六章网络通信与实时监控 (10)1.1.26 网络架构概述 (10)1.1.27 设计原则 (10)1.1.28 网络架构设计 (10)1.1.29 实时监控系统概述 (11)1.1.30 系统搭建 (11)第七章安全生产与预警系统 (12)1.1.31 概述 (12)1.1.32 安全生产管理 (12)1.1.33 安全生产技术措施 (12)1.1.34 概述 (13)1.1.35 预警系统架构 (13)1.1.36 预警系统关键技术 (13)1.1.37 预警系统实施策略 (13)第八章信息化管理与应用 (14)1.1.38 系统架构 (14)1.1.39 系统功能 (14)1.1.40 某化工企业生产管理系统 (15)1.1.41 某化工企业设备维护系统 (15)1.1.42 某化工企业安全监控系统 (15)1.1.43 某化工企业质量管理与控制系统 (15)1.1.44 某化工企业人力资源管理系统 (15)第九章自动化系统运行与维护 (15)1.1.45 概述 (15)1.1.46 运行管理策略 (15)1.1.47 运行管理制度 (16)1.1.48 运行管理实施 (16)1.1.49 概述 (16)1.1.50 系统维护 (16)1.1.51 系统优化 (16)1.1.52 维护与优化实施 (17)第十章项目实施与效果评估 (17)1.1.53 项目实施目标 (17)1.1.54 项目实施步骤 (17)1.1.55 项目实施保障措施 (17)1.1.56 效果评估指标 (18)1.1.57 效果评估方法 (18)1.1.58 效果分析 (18)第一章绪论科学技术的快速发展,化工行业在国民经济中的地位日益重要。

化工材料行业质量监控与安全控制方案第一章质量监控概述 (3)1.1 质量监控的意义与目标 (3)1.2 质量监控体系构建原则 (3)1.3 质量监控流程与方法 (4)第二章原材料质量控制 (4)2.1 原材料采购标准与验收 (4)2.2 原材料质量检测方法 (5)2.3 原材料存储与管理 (5)第三章生产过程质量控制 (6)3.1 生产工艺与设备管理 (6)3.1.1 生产工艺管理 (6)3.1.2 设备管理 (6)3.2 生产过程参数监控 (6)3.2.1 参数监测系统 (6)3.2.2 参数控制与调整 (7)3.3 生产环境控制 (7)3.3.1 环境监测 (7)3.3.2 环境治理 (7)第四章产品质量控制 (8)4.1 产品质量标准与检测 (8)4.2 产品质量异常处理 (8)4.3 产品质量改进 (8)第五章安全控制概述 (9)5.1 安全控制的重要性 (9)5.2 安全控制体系构建 (9)5.3 安全控制措施 (10)第六章设备设施安全管理 (10)6.1 设备设施维护保养 (10)6.1.1 维护保养原则 (10)6.1.2 维护保养内容 (11)6.1.3 维护保养制度 (11)6.2 设备设施安全检查 (11)6.2.1 安全检查原则 (11)6.2.2 安全检查内容 (11)6.2.3 安全检查制度 (11)6.3 设备设施处理 (12)6.3.1 分类 (12)6.3.2 处理程序 (12)6.3.3 处理原则 (12)第七章环境安全管理 (12)7.1 环境风险评估 (12)7.1.1 目的与意义 (12)7.1.2 风险评估方法 (13)7.1.3 风险防控措施 (13)7.2 环境污染防治 (13)7.2.1 污染防治原则 (13)7.2.2 污染防治措施 (13)7.3 环境应急处理 (14)7.3.1 应急处理原则 (14)7.3.2 应急处理措施 (14)第八章人员培训与管理 (14)8.1 员工安全意识培训 (14)8.1.1 培训目的 (14)8.1.2 培训内容 (14)8.1.3 培训方式 (15)8.1.4 培训周期 (15)8.2 员工技能培训 (15)8.2.1 培训目的 (15)8.2.2 培训内容 (15)8.2.3 培训方式 (15)8.2.4 培训周期 (15)8.3 员工安全管理 (16)8.3.1 安全管理组织 (16)8.3.2 安全管理制度 (16)8.3.3 安全生产考核 (16)8.3.4 安全生产氛围 (16)8.3.5 安全生产投入 (16)8.3.6 安全生产应急预案 (16)第九章质量监控与安全控制信息化 (16)9.1 信息系统的建立与维护 (16)9.1.1 系统设计 (16)9.1.2 系统架构 (16)9.1.3 系统维护 (17)9.2 数据分析与利用 (17)9.2.1 数据收集 (17)9.2.2 数据分析 (17)9.2.3 数据应用 (17)9.3 信息安全与保密 (17)9.3.1 信息安全 (17)9.3.2 信息保密 (18)第十章质量监控与安全控制评估与改进 (18)10.1 质量监控与安全控制效果评估 (18)10.1.1 评估指标体系构建 (18)10.1.2 评估方法及流程 (18)10.1.3 评估结果应用 (18)10.2 质量监控与安全控制问题分析 (18)10.2.1 常见问题梳理 (18)10.2.2 问题原因分析 (18)10.2.3 问题解决方案 (18)10.3 质量监控与安全控制改进措施 (19)10.3.1 加强设备管理与维护 (19)10.3.2 提升人员素质与技能 (19)10.3.3 完善检测手段与体系 (19)10.3.4 优化生产流程与管理制度 (19)10.3.5 强化监督与考核 (19)第一章质量监控概述1.1 质量监控的意义与目标质量监控是化工材料行业生产过程中的关键环节,旨在保证产品质量满足客户需求、国家标准及行业标准。

化学工程的流程控制技术化学工程是研究化学过程在工业应用中的设计和操作的学科。

在化学工程的实际应用中,流程控制技术起到了至关重要的作用。

本文将介绍化学工程中常用的流程控制技术,并详细探讨其原理和应用。

一、反馈控制技术反馈控制技术是化学工程中最常用的控制方法之一。

反馈控制系统由传感器、控制器和执行器组成。

传感器检测出工艺参数,控制器根据检测结果与设定值之间的差异来调整执行器输出信号,以使工艺参数保持在设定值附近。

在化学工程中,反馈控制技术广泛应用于温度、压力、液位等工艺参数的控制。

例如,在化工生产中,反馈控制技术可以自动调节反应器的温度,控制反应的速率和产量。

此外,反馈控制技术还可以用于调节质量流量、液位等参数,确保生产过程的稳定性和安全性。

二、前馈控制技术前馈控制技术是一种将输入信号与输出信号相联系的控制方法。

前馈控制系统通过测量输入信号的变化,提前对输出信号进行调整,以消除扰动对系统的影响。

在化学工程领域,前馈控制技术常用于对反应过程中扰动的调节。

例如,当原料浓度发生变化时,前馈控制系统可以通过调整给料速率来保持反应器中反应物的浓度恒定,从而提高产品的质量和稳定性。

三、模型预测控制技术模型预测控制技术是一种基于模型的控制方法,通过对系统的模型进行建立和预测,来优化系统的运行状态和调整控制策略。

在化学工程中,模型预测控制技术可以用于对复杂的多变量系统进行控制。

通过建立系统的数学模型,可以预测系统未来的行为,并据此进行控制策略的优化和调整。

模型预测控制技术在化学工程中的应用领域包括反应过程、蒸馏过程、输送系统等。

四、现代控制技术除了传统的控制方法外,现代控制技术也在化学工程中得到了广泛应用。

现代控制技术包括模糊控制、神经网络控制、遗传算法等。

模糊控制是一种模糊逻辑基于规则的控制方法,它能够处理一些模糊的输入和输出。

在化学工程中,模糊控制技术可用于处理复杂的反应过程,尤其是在模型无法准确描述的情况下。

化工行业安全生产过程控制方案第一章安全生产管理基础 (2)1.1 安全生产法律法规与标准 (2)1.1.1 安全生产法律法规体系 (2)1.1.2 安全生产标准体系 (3)1.1.3 安全生产组织架构 (3)1.1.4 安全生产职责 (3)第二章安全生产制度与规程 (3)第一节安全生产规章制度 (4)1.1.5 总则 (4)1.1.6 安全生产管理组织 (4)1.1.7 安全生产责任制 (4)1.1.8 安全生产教育和培训 (4)1.1.9 报告和处理 (4)1.1.10 生产设备操作规程 (5)1.1.11 生产现场操作规程 (5)1.1.12 化学品储存操作规程 (5)1.1.13 化学品运输操作规程 (5)1.1.14 应急处理操作规程 (5)第三章安全风险识别与评估 (6)1.1.15 概述 (6)1.1.16 风险识别方法 (6)1.1.17 风险评估 (7)1.1.18 风险控制 (7)第四章危险化学品管理 (8)1.1.19 分类 (8)1.1.20 标识 (8)1.1.21 储存 (9)1.1.22 运输 (9)1.1.23 使用 (9)1.1.24 废弃 (9)第五章设备设施安全管理 (10)1.1.25 安全检查的目的与意义 (10)1.1.26 安全检查的主要内容 (10)1.1.27 安全检查的组织与实施 (10)1.1.28 维护保养的目的与意义 (10)1.1.29 维护保养的主要内容 (11)1.1.30 维护保养的组织与实施 (11)第六章作业现场安全管理 (11)1.1.31 检查目的与意义 (11)1.1.32 检查内容与方法 (11)1.1.33 检查频率与责任 (12)1.1.34 安全防护设施 (12)1.1.35 安全防护措施 (12)1.1.36 安全防护责任 (13)第七章应急管理 (13)1.1.37 编制目的与原则 (13)1.1.38 编制内容 (13)1.1.39 应急救援 (14)1.1.40 处理 (14)第八章安全教育与培训 (15)1.1.41 安全意识教育 (15)1.1.42 安全知识教育 (15)1.1.43 安全技能教育 (15)1.1.44 培训方式 (16)1.1.45 培训方法 (16)第九章安全生产监管与考核 (16)1.1.46 监管体系构建 (16)1.1.47 监管措施 (16)1.1.48 考核指标 (17)1.1.49 奖惩措施 (17)第十章案例分析 (17)1.1.50 概述 (18)1.1.51 原因分析 (18)1.1.52 预防措施 (18)1.1.53 改进措施 (19)第一章安全生产管理基础安全生产是化工行业永恒的主题,为保证生产过程中的安全,必须建立健全安全生产管理体系。

石油与化工行业智能化石油化工生产过程控制方案第一章概述 (2)1.1 项目背景 (2)1.2 项目目标 (2)1.3 项目意义 (3)第二章石油化工行业现状与挑战 (3)2.1 行业现状分析 (3)2.2 面临的挑战 (3)2.3 智能化发展趋势 (4)第三章智能化生产过程控制技术概述 (4)3.1 智能化技术原理 (4)3.2 智能化技术分类 (4)3.3 生产过程控制关键环节 (5)第四章数据采集与处理 (5)4.1 数据采集方法 (5)4.2 数据预处理 (6)4.3 数据存储与管理 (6)第五章模型建立与优化 (6)5.1 模型建立方法 (6)5.2 模型优化策略 (7)5.3 模型验证与评估 (7)第六章控制策略与算法 (7)6.1 控制策略设计 (7)6.2 控制算法选择 (8)6.3 控制效果分析 (9)第七章智能化控制系统集成 (9)7.1 系统架构设计 (9)7.1.1 设计原则 (9)7.1.2 设计内容 (10)7.1.3 关键技术应用 (10)7.2 系统集成方法 (10)7.2.1 需求分析 (10)7.2.2 设备选型与布局 (11)7.2.3 软件开发与集成 (11)7.2.4 网络通信集成 (11)7.2.5 系统测试与调试 (11)7.3 系统调试与优化 (11)7.3.1 硬件调试 (11)7.3.2 软件调试 (11)7.3.3 网络调试 (11)7.3.4 控制策略优化 (11)7.3.5 系统功能优化 (11)第八章安全生产与环境保护 (12)8.1 安全生产管理 (12)8.1.1 安全生产理念的确立 (12)8.1.2 安全生产责任制的建立 (12)8.1.3 安全生产培训与教育 (12)8.2 环境保护措施 (12)8.2.1 环境保护理念的确立 (12)8.2.2 环境保护设施的建设与运行 (12)8.2.3 环境监测与管理 (12)8.3 智能化技术在安全生产与环境保护中的应用 (12)8.3.1 智能监测与预警 (12)8.3.2 智能调度与优化 (13)8.3.3 智能应急处理 (13)8.3.4 智能培训与教育 (13)第九章经济效益与市场前景 (13)9.1 经济效益分析 (13)9.2 市场前景预测 (13)9.3 投资回报评估 (14)第十章项目实施与推广 (14)10.1 项目实施步骤 (14)10.2 项目风险与应对措施 (15)10.3 项目推广策略与建议 (15)第一章概述1.1 项目背景我国经济的快速发展,石油与化工行业作为国民经济的重要支柱产业,其生产规模不断扩大,对生产效率和产品质量的要求也日益提高。