卧式加工中心说明书4

- 格式:doc

- 大小:3.36 MB

- 文档页数:44

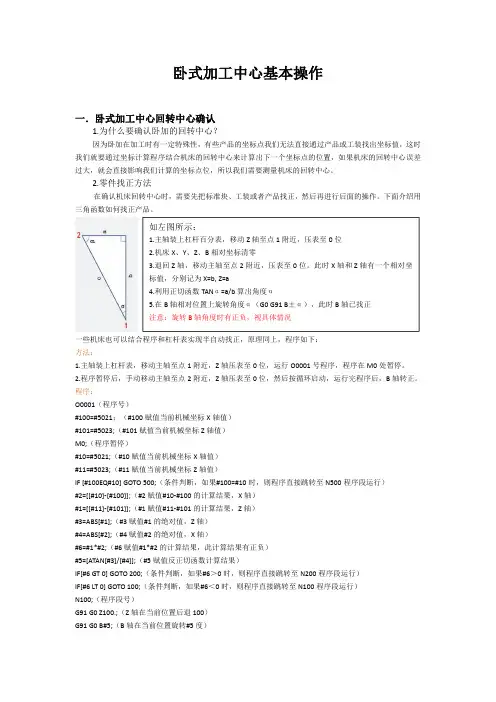

卧式加工中心基本操作一.卧式加工中心回转中心确认1.为什么要确认卧加的回转中心?因为卧加在加工时有一定特殊性,有些产品的坐标点我们无法直接通过产品或工装找出坐标值,这时我们就要通过坐标计算程序结合机床的回转中心来计算出下一个坐标点的位置,如果机床的回转中心误差过大,就会直接影响我们计算的坐标点位,所以我们需要测量机床的回转中心。

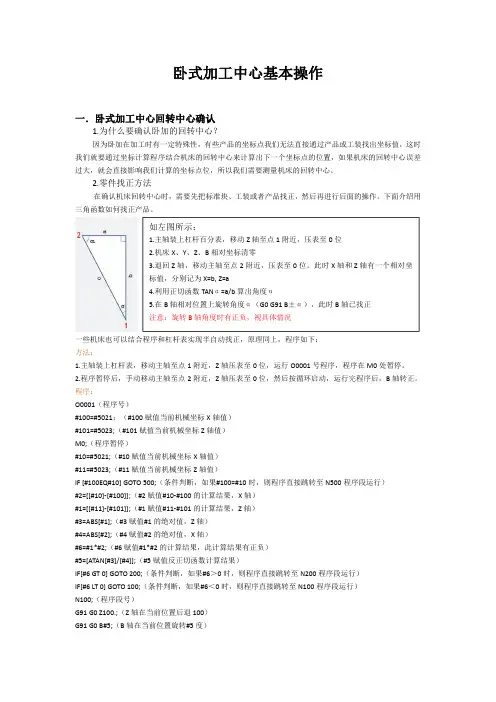

2.零件找正方法在确认机床回转中心时,需要先把标准块、工装或者产品找正,然后再进行后面的操作。

下面介绍用三角函数如何找正产品。

一些机床也可以结合程序和杠杆表实现半自动找正,原理同上,程序如下:方法:1.主轴装上杠杆表,移动主轴至点1附近,Z 轴压表至0位,运行O0001号程序,程序在M0处暂停。

2.程序暂停后,手动移动主轴至点2附近,Z 轴压表至0位,然后按循环启动,运行完程序后,B 轴转正。

程序:O0001(程序号)#100=#5021;(#100赋值当前机械坐标X 轴值)#101=#5023;(#101赋值当前机械坐标Z 轴值)M0;(程序暂停)#10=#5021;(#10赋值当前机械坐标X 轴值)#11=#5023;(#11赋值当前机械坐标Z 轴值)IF [#100EQ#10]GOTO 500;(条件判断,如果#100=#10时,则程序直接跳转至N500程序段运行)#2=[[#10]-[#100]];(#2赋值#10-#100的计算结果,X 轴)#1=[[#11]-[#101]];(#1赋值#11-#101的计算结果,Z 轴)#3=ABS[#1];(#3赋值#1的绝对值,Z 轴)#4=ABS[#2];(#4赋值#2的绝对值,X 轴)#6=#1*#2;(#6赋值#1*#2的计算结果,此计算结果有正负)#5=[ATAN[#3]/[#4]];(#5赋值反正切函数计算结果)IF[#6GT 0]GOTO 200;(条件判断,如果#6>0时,则程序直接跳转至N200程序段运行)IF[#6LT 0]GOTO 100;(条件判断,如果#6<0时,则程序直接跳转至N100程序段运行)N100;(程序段号)G91G0Z100.;(Z 轴在当前位置后退100)G91G0B#5;(B 轴在当前位置旋转#5度)如左图所示:1.主轴装上杠杆百分表,移动Z 轴至点1附近,压表至0位2.机床X 、Y 、Z 、B 相对坐标清零3.退回Z 轴,移动主轴至点2附近,压表至0位。

操作规程编号:YTO-FS-PD637FMH-400 卧式加工中心安全操作规程通用版In Order T o Standardize The Management Of Daily Behavior, The Activities And T asks Are Controlled By The Determined Terms, So As T o Achieve The Effect Of Safe Production And Reduce Hidden Dangers.标准/ 权威/ 规范/ 实用Authoritative And Practical StandardsFMH-400 卧式加工中心安全操作规程通用版使用提示:本操作规程文件可用于工作中为规范日常行为与作业运行过程的管理,通过对确定的条款对活动和任务实施控制,使活动和任务在受控状态,从而达到安全生产和减少隐患的效果。

文件下载后可定制修改,请根据实际需要进行调整和使用。

1、操作前,穿戴好各劳保用品,按要求进行润滑保养,检查各润滑油的油位。

2、装夹工件时应轻放,防止撞伤,撞怀工作台面;当工件较重时,还应该核实机床工作台的承载能力,不准超载运行。

3、机床启动后,检查主轴,工作台各方向的运动及各个压力指示表是否正常,有否不正常的杂音等。

4、加工程序应先检查无误后,方可运行,使用高速功能时要确认刀具的匹配。

5、加工过程中应时刻注意机床的运动和加工状态是否正常,遇到异常现象。

噪音和警报时,应立即停机检查处理,故障排除后方可继续加工。

6、排屑槽中铁屑过多时应先手工清扫再开启排屑器。

7、新机床操作人员应在熟悉机床性能,操作方法和注意事项后,在有关人员的指导下,方可上机操作。

8、工件加工完毕,要清扫工作台,擦拭和润滑机床,打扫周围卫生,保持场地的整洁。

9、关闭机床主电源前必须先关闭控制系统;非紧急状态不使用急停开关。

10、每天下班前,应填机床的运转记录,做好交接班。

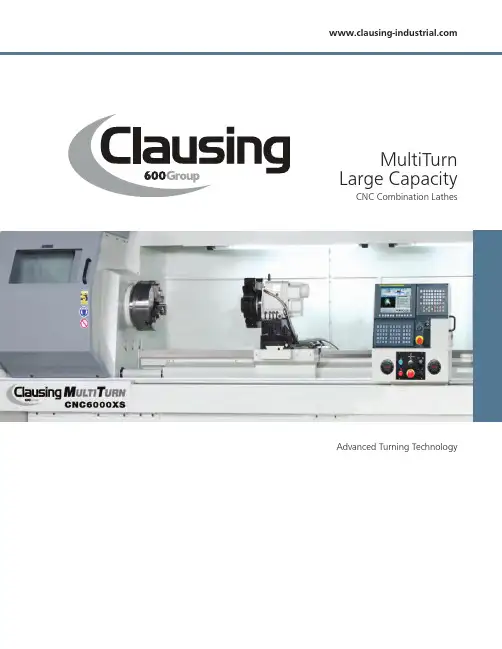

Advanced Turning TechnologyMultiTurnLarge CapacityCNC Combination LathesMultiTurn for large capacity turning• Headstock spindle, shafts and gears are made of high grade alloy steel, hardened and precision ground for higher speed operation with less heat and noise generation • Superior headstock lubrication with an external electric oil pump ensures a long life of spindle bearings and gearing• Anti-friction PTFE material between saddle and bed greatly reduces friction and has superior dampening properties to reduce chatter during machining cycles. The low friction PTFE minimizes bed wear and extends the life of the machine• Automatic oil system, with low oil alarm, to maintain proper lubrication of slide ways and ballscrews• Heavy-duty cast iron bed ways are induction hardened over 50 Rc to a minimum depth of 0.060"• Digital AC servo drive system provides powerful and accurate axes positioning • Fully enclosed work area with interlocked doors for clean and safe work areas • Heavily ribbed construction ensures very high torsional stiffness, eliminating bed deflection during heavy roughing cutsThe highly versatile flat bed design handles a wide range of turning applications: long shafts, bar stock, castings and withthe gap removed, large diameter face plate work. Engineered for precision and maximum CNC performance with featuresfound only on high-end CNC lathes.The Clausing MultiTurn is equipped with the latest generation Fanuc O i -T/w Alpha System built into the controlpackage with all digital control and drives or the FAGOR 8055i T CNC Control with Icon Key based conversationalprogramming or Conventional ISO G-code programming.A wide choice of tooling options are available to furtherenhance the versatility of the machine. Quick-change tool posts and automatic indexing turrets are available to maximizeoutput in most any situation. The heavy-duty cast iron machine is ideal for: CNC users looking for increased versatility at avery low capital outlay, first time CNC buyers looking for programming simplicity, job shops looking for increased output,low to medium production runs and education and training facilities needing a real lathe with step-by-step simplicity The perfect machine for large capacity CNC turning applications...Features for CNC5000XS/MR & CNC6000XS/MR• Extra wide 18.9" bed maximizes support for the saddle and cross slideassembly for smooth machining of even large components• Variable AC spindle drive provides 20Hp (Continuous) and24Hp (30 Min Rated) for exceptional machining power• Three-range headstock allows full horsepower to be reached atlower rpms allowing more efficient machining of large componentsor of harder materials such as stainless and tool steels• Optional eight station automatic indexing turret with VDI 40 (optional 50) disc providesflexibility with quick changeover and set-up. A wide range of turning and boringtoolholders are available to meet the requirements of most any job• Optional quick-change tool post allows an unlimited number of tools to beused and eliminates interference problems with idle tool stations.The compact nature of the quick-change tool post also increases themaximum turning capacity Features for CNC7000XS/MR & CNC8000XS/MR • Extra wide 21.6" bed maximizes support for the saddle and cross slide assembly for smooth machining of even large components • Variable AC spindle drive provides 25Hp (Continuous) and 29.5Hp (30 Min Rated) for exceptional machining power • Four-range automatic headstock allows full horsepower to be reached at lower rpms allowing more efficient machining of large components or of harder materials such as stainless and tool steels • Electric Automatic 4-Way Toolpost provides quick set up and changeover of cutting tools • Optional eight station automatic indexing turret with VDI 50 disc provides flexibility with quick changeover and set-up. A wide range of turning and boring toolholders are available to meet the requirements of most any jobShown with OptionalChip ConveyorMachine BedClausing MultiTurn’s cutting-edge lathe design and construction quality begins with the unique bed design. MultiTurn beds use high quality cast iron, with a unique 'Warren' type design for maximum strength and optimum chip clearance.In addition, the MultiTurn lathe bed is mounted on cast-iron bases, to provide a solid foundation. Slideways are hardened and specially ground to ensure high-precision, parallel operation of the lathe at all times.Operators ConsoleThe operator’s console is located and designed for operator convenience and efficiency with the cutting tool. The hand wheels are installed at the ideal ergonomic height for ease of use and have the MultiTurn popular “one-click-one-micron” rotational feel sensitivity.The complete operator's control panel moves on its own independent carriage which allows it to be moved quickly and effortlessly to the side during loading and setting up.Drive TrainInto the design and development of all MultiTurn lathes goes the technical expertise of specialists from Clausing’s partner companies. Their combined research programs ensure that all new MultiTurn lathes feature the most advanced developments in spindle bearing technology and chuck design.This provides the highest possible spindle speeds and optimum chuck performance for high accuracy turning with maximum load carrying capacity.HeadstockCrucial to turning precision and quality is the design and capability of the headstock. These lathes have top rated spindle motors for extra power and more torque in all speed ranges. This means that 'bottom end' torque has been increased by over 75% giving excellent, extremely accurate metal-cutting performance at lower speeds. All Clausing MultiTurn lathes are equipped with three range headstocks enabling the correct range to be automatically selected from the lathe’s control system.Shown with Optional8 Station Turret andOptional Chip ConveyorFanuc O i T Control/w Alpha Control System• Constant surface speed/direct rpmprogramming• Menu programming format withoperator prompts• Sequence number search• Sequence number comparison and stop• 128K part program memory• Background editing• Extended part program edit• 64 sets of tool offsets• Optional stop/block delete• Run hour part counter• Tool nose radius compensation• Tool geometry/wear offsets• Tool life management• Work coordinate system G52-G59• Automatic reference zero return G28• Reference position return check G27• Spindle orientation • Machine alarm diagnostic • Absolute encoders • Manual pulse generator • RS 232 interface port • Mirror image • Turret crash protection • Dynamic graphic display • Pattern data input • Manual intervention and return • Chuck/tailstock barrier • Latest Fanuc Beta i series spindle and Beta i axis motoriClausing/MultiTurn XS Series:The XS series features the Fanuc O i -T control withColchester/Harrison enhanced ‘Manual Guide i ’ assistedprogramming allows the operator to generate part programsquickly and efficiently through the use of easy-to-understandconversational style cycle prompts. The Fanuc O i -T controlpackage comes with an all digital control and drives offeringexceptional value and reliability.Manual Guide i for XS-SeriesSimulation and Animation Manual Guide i has a more powerful graphics package than many commercial CAD/CAM systems. After a program has been created, a simulated component can be viewed in any direction, or as a 3D model that can be cut, sectioned or magnified to see detail.This simulated component can then be animated to show the cutting process, toolpath, metal removal and thefinished component checked for C TurningThe real strength of Manual Guide i is the CNC GraphicalUser Interface. While working in Manual Guide i , theFanuc control system is creating a CNC program inthe background. The conversion from conversationalmode to CNC mode is instant. The programmer can workin either CNC or conversational mode or even both atthe same time. Furthermore,industry standard CNC programs can be loaded into and out of the control at any time.MultiTurn XS SeriesAlpha System XS SeriesUnique control software developed by Colchester/Harrison to enable youto double, triple or even quadruple your productivity compared with otherturning methods. The reason our Alpha System is so simple, practical andshop floor friendly is that our engineers are lathe specialists.The Alpha System uses easily recognizable screen graphics along withsimple question and answer prompts to guide you. It is also thereason that the Alpha System uses a touch screen, so you can workdirectly on screen rather than hunt for the right button to press.Manual Turning Turn the key and you are turning manually. It’s as simple as that! The manual screen display shows X and Z positions just like a DRO plus spindle speed, tool number and feed rate.Even if you haven’t used a lathe since your schooldays you could walk up to a MultiTurn now and cut metal.Tool SettingOn many lathes tool setting can be a difficult andtedious process. No lathe control has a simplertool setting procedure then the Alpha. Justfollow the instructions on three screens and thejob is done, with the machine automaticallycalculating offsets and workshifts for you. (Theseoffsets will carry over to the manual guide i side).Semi-Automatic Turning With the Colchester-Harrison Alpha System, a wealth of semi-automatic turning operations can be performed. These include parallel turning to stop positions, chamfers and radii, tapers, threads,grooves, box cycles and even contour shapes. These can be linked together to produce even the most complex of components quickly and efficiently.What’s more, the easy to understand shop floor language coupled withtouch screen simplicity means that an operator can learn to machineparts quickly.Most operators will learn to use the Alpha System in less thanhalf a day!One of the advantages of the Alpha System is that you are always incontrol of the machine and you can manually override machining at anytime to gain confidence or to hit the optimum tool performance.MultiTurn MR SeriesFagor 8055i T ControlClausing/MultiTurn MR Series:The FAGOR 8055i T CNC Control is a user-friendly controloffering both Icon Key based conversational programming orConventional ISO G-code programming. The extensive use ofgraphics at the display means that even complex machiningtasks are accomplished and set-up time is minimized for bothexperienced and beginner operators.i T user friendly conversational CNC cont rols offer powerful and versatile• Menu programming format with operator prompts• Two axes linear and circular interpolation• Tool inspection• Inch/metric data input• Rigid Tapping• Solid Graphics• Text Search• Full Alpha/Numeric Keyboard• Background Editing• Decimal Point Programming• Optional Stop and Block SkipFagor 8055i T Control for MR-SeriesFagor user-friendly conversational CNC controls offer powerful and versatile programming features that minimizesset-up time for both experienced and beginner operators. The extensive use of graphics at the control panel means that even complex machining tasks are easily dealt with. Only the minimum amount of data is required. Fagor controls permit editing a program while executing another one. They have a profile editor with graphic support to draw contours by entering known measurements right from the blueprint. Constant monitoring of position, velocity, accelerations and potential interference prevents undesired machining and help achieve unmatched part-finish and maximum performance of the machine. The tool inspection feature makes the operator's job easier by allowing him tointerrupt the program, check the tool condition, replace it if necessary, reposition the axes and then resume the execution of the program.MultiTurn Machine SpecificationsIllustrations and specifications are not binding in detail. The designs are subject to modification and improvement without notice.Workpiece capacity and machinable lengths and diameters will vary and may be reduced below maximum depending on workholding and tooling used.•Automatic lubrication system for slide ways and ballscrews •4-Way Electric Automatic Horizontal Turret(CNC7000XS/MR and CNC8000XS/MR only)•Coolant system•Fully enclosed, interlocked guarding•Front removable chip pan •Work light•Leveling blocks•Machine operating manual •Accuracy chart•ToolkitStandard EquipmentIncrease Your Productivity with the Optional Automatic Turret with .45 sec. Index TimeMulti station VDI auto power turret mounted on the front of the cross slide.DISC TOOLING SHANK MAX. BORING NO. OFDIAMETER TYPE SIZE BAR DIA. STATIONSCNC5000XS/MR 14.17" VDI 50 1" (25mm) 1.26" (32mm) 8 or 12CNC6000XS/MR 14.17" VDI 50 1" (25mm) 1.26" (32mm) 8 or 12CNC7000XS/MR 20.7" VDI 50 1" (25mm) 1.26" (32mm) 8 or 12CNC8000XS/MR 20.7" VDI 50 1" (25mm) 1.57" (40mm) 8 or 12 MultiTurn Series Tooling DimensionsMultiTurn Series Dimension & Weights Distributed By:Clausing Industrial, Inc. Kalamazoo, MichiganPhone:269-345-7155Fax:269-345-5945Information: ****************************Call Toll Free: 800-323-0972 or visit our website 。

加工中心的使用说明1.被加工对象的选定确定选购对象之前,首先要明确预备加工的对象。一般来说,具备下列特点的零件适合在加工中心加工:多工序集约型工件指在一个工件上需求用很多把刀具进行加工。定位繁琐的工件例如有确定位孔距精度要求的多孔加工,利用机床定位精度高的特点,很便利实施。重复生产型的工件适合加工单件小批量生产。小批量指在1-100件,每批数量不多,但又需求重复生产。另外,即使工件样子尺寸不同,但又是相像工件,易于实现成组加工(GT)工艺的零件。简洁样子的零件模具、航空零件等简洁样子工件,能借助自动程序编制技术在加工中心上加工各种异形零件。箱体类、板类零件在卧式加工中心上利用回转工作台,对箱体零件进行多面加工,如主轴箱体、泵体、阀体、内燃机缸体等。假如连顶面也要一次装夹中加工,可选用五面体加工中心。立式加工中心适合加工箱盖缸盖、平面凸轮等。龙门加工中心用于加工大型箱体、板类零件,如内燃机车缸体、加工中心立柱、床身、印刷墙板机等。2.机床规格的选定依据确定的加工工件的大小尺寸,相应确定所需机床的工作台尺寸和三个直线坐标系的行程。工作台尺寸应保证工件在其上面能顺当装夹工件,加工尺寸则务必在各坐标行程内,此外还要考虑换刀空间和各坐标干涉区的限制。3.机床精度的选定加工中心的精度分类为一般型和精密型,其主要精度项目见下表: 加工中心主要精度项目用户依据工件的加工精度要求,选用相应精度等级的机床,批量生产的零件,实际加工出的精度数值可能是定位精度的1.5-2倍。一般型机床批量加工8级精度工件,精密机床加工精度可达5-6级,但要有恒温等工艺条件,所以精密型机床用法严格,价格高。4.刀库容量的选定加工中心的制造厂家对同一种规格的机床,通常都设2-3种不同容量刀库,例如卧式加工中心刀库容量有30、60、80等,立式加工中心有16、24、32把容量的刀库。用户在选定时,可以依据被加工工件的工艺分析结果来确定所需数量,通常以需求一个零件在一次装夹中所需刀具数来确定刀库的容量,由于换另一零件加工时,需求重新支配刀具,否则刀具管理简洁并简洁出错。从统计数据来看立式加工中心选用20把刀左右的刀库,卧式加工中心则选用40把刀左右的刀库为宜。当然要依据实际需求最终确定。用于柔性制造单元(FMC)或柔性制造系统(FMS)的加工中心机床,其刀库容量应选大容量刀库,甚至配置可交换刀库。5.机床选择功能及附件的选定选定加工中心机床时,除了基本功能和基本件以外,还有供应用户依据自身要求选用的功能和附件,称选择功能、选择附件(任选附件)。随着数控技术的进展,可供选择的内容越来越多,其构成价格在主机中所占的比例也越来越大,所以不明确目的大量选用附件也是不经济的,所谓“有备无患”的订购指导思想实质上是铺张。因此选订时要面面分析,还要适当考虑长远因素。选择功能主要对于数控系统而言,对那种价格增加不多,但对用法带来很多便利的功能,应适当配置齐全一点,而对可以多台机床公用的附件,就可以考虑一机多用,但务必考虑接口是通用的。6.加工节拍与机床台数估算依据已经选定的工件,然后分析工艺路线,在这个工艺路线中选出预备在加工中心上加工的工序,对这些工序作工季节拍估算。依据现用工艺参数,估算每道工序的切削时间,而关怀时间通常取切削时间的10%-20%。另外中小型加工中心的每次换刀时间约需10-20秒,这样单工序时间为:t单序=t切t辅(10-20s)=t切(10%-20%)t切(10-20s)有了单工序时间就不难计算出年产量。一年300个工作日,机床开动率按75%-85%计算,假如计算结果产量达不到目标值,但相差不多、修改工艺参数;假如差距很大,应考虑增加机床台数配置。加工中心的调试与验收一.加工中心的调试机床调试的目的是考核机床安装是否稳固,各传动、操纵、把握等系统是否正常和灵敏牢靠。调试试运行工作依以下步骤进行:1)按解释书的要求给个润滑点加油,给液压油箱灌入合乎要求的液压油,接通气源。2)通电,各部件分别供电或各部件一次通电试验后,再面面供电。观看各部件有无报警、手动各部件观看是否正常,各平安装置是否起作用。即使机床的各个环节都能操作和运动起来。3)灌浆,机床初步运转后,粗调机床的几何精度,调整经过拆装的主要运动部件和主机的相对位置。将机械手、刀库、交换工作台、位置找正等。这些工作做好后,即可用快干水泥灌死主机和各附件的地脚螺栓,将各地脚螺栓预留孔灌平。4)调试,预备好各种检测工具,如精密水平仪、标准方尺、平行方管等。5)精调机床的水平,使机床的几何精度达到允许误差的范围内,接受多点垫支撑,在自由状态下将床身调成水平,保证床身调整后的稳定性。6)用手动操纵方式调整机械手相对于主轴的位置,用法调整心棒。安装最大重量刀柄时,要进行多次刀库到主轴位置的自动交换,做到精确无误,不撞击。7)将工作台运动到交换位置,调整托盘站与交换工作台的相对位置,达到工作台自动交换动作平稳,并安装工作台最大负载,进行多次交换。8)检查数控系统和可编程把握器PLC装置的设定参数是否吻合随机资料中的规定数据,然后试验各主要操作功能、平安措施、常用指令的执行状况等。9)检查附件的工作状况,如机床的照明、冷却防护罩、各种护板等。一台加工中心安装调试完毕后,由于其功能繁多,在安装后,可在确定负载下经过长时间的自动运行,比较面面的检查机床的功能是否齐全和稳定。运行的时间可每天8小时连续运行2到3天或每24小时连续运行1到2天。连续运行可运用考机程序。二.加工中心的验收加工中心的验收是一项简洁的检测技术工作。它包括对机床的机、电、液、气各部分的综合性能检测及机床静、动态精度的检测。在我国有特地的机构,即国家机床产品质量检测中心。用户的验收工作可依照该机构的验收方法进行,也可请上述机构进行验收。主要集中在两个方面:1.加工中心几何精度检查加工中心的几何精度是组装后几何样子误差,其检查内容如下: 工作台的平面度各坐标方向移动的相互垂直度X轴方向移动岁工作台面的平行度Y轴方向移动岁工作台面的平行度X轴方向移动对工作台上下型槽侧面的平行度主轴的轴向窜动主轴孔的径向跳动主轴箱沿Z坐标方向移动对主轴轴心线的平行度主轴回转轴心线对工作台面的垂直度主轴箱在Z坐标方向移动的直线度常用的检测工具有:精密水平仪、直角尺、精密方箱、平尺、平行光管、千分表或测微仪、高精度主轴心棒及刚性好的千分表杆。每项几何精度依据加工中心的验收条件的规定进行检测。留意:检测工具的等级务必比所测的几何精度高一等级。同时,务必在机床稍有预热的状态下进行,在机床通电后,主轴按中等转速回转15分钟以后再进行检验。机床性能验收依据《金属切削机床试验规范总则》规定的试验项目如下:试验项目对机床做面面性能试验务必高精度的检测仪器。在详细的机床验收时,各验收内容可依据机床厂标准和行业标准进行。加工中心操作要点作为一个娴熟的操作人员,务必在了解加工零件的要求、工艺路线、机床特性后,方可操纵机床完成各项加工任务。因此,整理几项操作要点供参考: 1)为了简化定位与安,夹具的每个定位面相对加工中心的加工原点,都应有精确的坐标尺寸。2)为保证零件安装方位与编程中所选定的工件坐标系及机床坐标系方向一致性,及定向安装。3)能经短时间的拆卸,改成适合新工件的夹具。由于加工中心的关怀时间已经压缩得很短,配套夹具的装卸不能占用太多时间。4)夹具应具有尽可能少的元件和较高的刚度。5)夹具要尽量放开,夹紧元件的空间位置能低则低,安装夹具不能和工步刀具轨迹发生干涉。6)保证在主轴的行程范围内使工件的加工内容全部完成。7)对于有交互工作台的加工中心,由于工作台的移动、上托、下托和旋转等动作,夹具设计务必防止夹具和机床的空间干涉。8)尽量在一次装夹中完成全部的加工内容。当非要更换夹紧点时,要特殊留意不能因更换夹紧点而破坏定位精度,必要时在工艺文件中解释。9)夹具底面与工作台的接触,夹具的底面平面度务必保证在0.01-0.02mm以内,表面粗糙度不大于Ra3.2m。加工中心的生产管理技术加工中心的用法是一项具有确定规模的简洁的技术工程。它涉及到生产管理、技术管理、人才培训等一系列工作。各项工作都应遵行确定的原则运行。这个原则就是充分发挥加工中心效益的保证系统。因此,重视用法技术是一方面,重视管理技术又是必不行少的另一方面。我国各机械制造厂中已把加工中心作为高效率自动化装备,作为重点设备。但在设备管理上却参差不齐。在加工中心的管理上,务必提倡加工中心的生产特点和它所需协作的各环节的生产节拍。不能将一般机床的管理方法移到数控机床上,在管理上应留意以下几点: 充分发挥机床的全部功能在机床投入用法时,为了充分发挥机床具有的全部功能,应务必仔细阅读用法解释书,深刻理解机床的各种功能及其力气。依据本厂加工零件的性质,合理支配加工的对象、工序,选择相应的配套件和附件。对易损件支配好备件。设置数控工段将数控机床集中在一个特地的部门,工艺技术预备、生产管理预备由工厂技术部门统一进行。生产车间设有特地的技术人员。避开单台数控机床分散在个车间,只加工少量关键零件,造成大量生产时间闲置的局面。设置特地的工段,便于修理的管理。合理支配生产节拍、技术预备周期在向加工中心支配生产任务时,应先将工艺部门的工艺文件、加工工序、工具卡片预备齐全,再送加工零件到加工位置上。以免操停机去找工具、修改程序、组装夹具而造成长时间停机。选择合适的规章制度如数控机床管理制度、平安操作规程、数控机床用法规定、数控机床保养、点检制度等。同时,要准时向制造和设计部门反馈信息。重视技术队伍的建设对一台包括多种技术成果的简洁设备,完全把握用法需求一个训练有素的技术班子,包括工艺、操作、机电修理等,人员的培育要有一个过程,领导管理设备的部门对此要有面面生疏。工装夹具的应用在多品种小批量的生产过程中,工件的安装、拆卸和清洗、托板的自动交换、切屑的排出等在整个制造过程中是频繁发生的。为了提高加工中心的加工效率,在加工设备上搞高速化和高性能化是一方面,缩短安装时间,降低消耗是另一重要方面。夹具在制造厂来说属于工装部分,它是保证零件精确定位、有效加工的必要手段。对于加工中心来说,要求夹具定位精度高、、装卸便利,适于粗加工、精加工和各种多工序复合加工的形式。国内加工中心的用法尚处于初期阶段,夹具设计接受手工设计方式较多,备有CAD/CAM系统的还较少。下面仅就加工中心常见的装夹定位的用法方式作一介绍:1.加工中心加工定位基准的选择在确定工艺方案之前,合理地选择定位基准对保证加工中心的加工精度,提高加工中心的应用效率有着预备性的意义。在选择定位基准时要面面考虑各个工位的加工状况,达到下面三个目的:1)所选基准应能保证工件定位精确,装卸便利、快速,夹紧牢靠,且夹具结构简洁。2)所选定的基准与加工部位的各个尺寸计算简洁。3)保证各项加工精度。2.确定零件夹具在加工中心上,夹具的任务不仅是夹紧工件,而且还要以各个方向的定位面为参考基准,确定工件编程的原点。加工中心的高柔性要求其夹具比一般机床结构更紧凑、简洁,夹紧动作更快速、精确,尽量削减关怀时间。在加工机床上,要想合理应用好夹具,首先要对加工中心的加工特点有比较深刻的理解和把握,同时还要考虑加工零件的精度、批量大小、制造周期和制造成本。依据加工中心机床特点和加工需求,目前常用的夹具类型有专用夹具、组合夹具、可调夹具和成组夹具。一般的选择顺序是单件生产中尽量用虎钳、压板螺钉等通用夹具,批量生产时优先考虑组合夹具,其次考虑可调夹具,最终选用专用夹具和成组夹具。在选择时要综合考虑各种因素,选择最经济的、最合理的夹具形式。3.加工中心夹具设计及组装时应留意的问题1)为了简化定位与安,夹具的每个定位面相对加工中心的加工原点,都应有精确的坐标尺寸。2)为保证零件安装方位与编程中所选定的工件坐标系及机床坐标系方向一致性,及定向安装。3)能经短时间的拆卸,改成适合新工件的夹具。由于加工中心的关怀时间已经压缩的很短,配套夹具的装卸不能占用太多时间。4)夹具应具有尽可能少的元件和较高的刚度。5)夹具要尽量放开,夹紧元件的空间位置能低则低,安装夹具不能和工步刀具轨迹发生干涉。6)保证在主轴的行程范围内使工件的加工内容全部完成。7)对于有交互工作台的加工中心,由于工作台的移动、上托、下托和旋转等动作,夹具设计务必防止夹具和机床的空间干涉。8)尽量在一次装夹中完成全部的加工内容。当非要更换夹紧点时,要特殊留意不能因更换夹紧点而破坏定位精度,必要时在工艺文件中解释。9)夹具底面与工作台的接触,夹具的底面平面度务必保证在0.01-0.02mm以内,表面粗糙度不大于Ra3.2m。.。

卧式加工中心操作规程一、安全操作规程1.操作人员必须具备相关的机床操作知识和操作经验,了解卧式加工中心的结构和性能,掌握安全操作规程。

2.使用前要对机床进行检查,确认电源接地可靠,无漏电现象。

3.在使用机床之前,要保证工作环境整洁,没有杂物、油渍等。

4.穿着合适的工作服,不得穿脱套袖、裙装等容易造成危险的衣物。

5.工作过程中,不得戴手套、手表等易被夹损的物件。

6.严禁在调整、更换刀具等操作时,触碰机床运动部件。

7.严禁在机床运行时,站在机床上、触碰运动的零件。

8.严禁在机床运行时,将身体或工具伸入机床工作区域。

9.使用气动夹紧器具时,必须按照规定的气压进行操作,不得超过规定的工作压力。

10.使用液压装置时,应检查液压油的压力和过滤器的状态,确保液压系统正常运行。

11.禁止在机床工作时交谈、分心或玩耍,保持集中注意力。

12.禁止将长发、围巾等松散物品靠近机床工作区域。

13.使用毛刷、吹气枪等清理工具时,必须保持安全距离,避免刷毛散落飞溅。

14.在机床运行时,严禁强行卡料、用手接料,应使用专用夹具和工具。

15.操作人员必须熟悉停机和紧急停机的操作,遇到异常情况及时报警。

二、操作程序规程1.开机前,先确保机床内装有正确的工件和刀具,工件固定牢固。

2.打开电源后,依次按照机床操作控制面板上的启动程序进行操作。

3.操作人员需仔细观察机床运行状态,确保无异常。

4.在操作过程中,根据工件要求调整机床的加工参数,如速度、进给量等。

5.操作人员应时刻关注机床的报警信息,遇到报警要及时停机,寻找并解决问题。

6.在机床运行过程中,若需要更换刀具,应按照正确的操作流程进行,避免造成伤害和机床故障。

7.操作完成后,应停止机床的运行,进行清洁和维护。

8.操作人员要定期对机床进行保养和维护,保证机床的正常运行。

三、应急处理规程1.遇到突发故障或异常情况时,应立即按下急停按钮,切断机床动力。

2.在停机后,应及时通知相关人员进行处理,确保后续操作的安全。

1、一般说明a、品牌:韩国起亚重工b、机型:KH40G/50G/63Gc、说明:本机器为专供金属切削之卧式加工中心机,由CNC控制系统控制其各部分动作,可进行自动刀具交换之作业。

2、机床外形图(KH63G)(没图)3、结构介绍(1)机械结构:a、主轴单元:机器加工时,夹持刀具运转之部位(含:精密主轴、精密主轴轴承、精密套筒、夹持刀具之四瓣爪及相关零件等)。

b、主轴头单元:主轴马达驱动主轴之机构(含:主轴箱、传动元件[皮带轮、皮带、齿轮]及换档机构)。

c、三轴传动机构:由伺服马达驱动工作台、鞍座或主轴之机构(含:滚珠丝杠、轴承座、轴承马达座等)。

d、自动换刀机构:用于装刀及进行刀具更换之机构(含:刀库、换刀臂之换刀机构)。

e、大铸件:支撑各机构及工件之机构(含:底座、立柱、鞍座、工作台、主轴头)。

f、润滑系统:提供滑动介面如导轨之润滑以减低磨损(含:润滑泵、油泵、分流管)。

g、空压系统:提供主轴吹气及刀库换刀作业。

h、冷却系统:切削工件之冷却,以避免刀具钝化(含冷却泵、水管、水箱)。

i、防护系统:防止切屑进入滑动件及伤人体(含:机器防护罩、门、各轴防护罩、积屑箱、主轴防护罩)。

(2)机械移动主轴与各坐标轴的关系。

A、各轴依工作台与主轴移动方向名称X轴:工作台左右移动方向Y轴:主轴头上下移动方向Z轴:立柱前后移动方向B轴:工作台旋转方向B、X、Y、Z轴移动正负方向定义+X:工作台向左移动-X:工作台向右移动+Y:主轴头向上移动-Y:主轴头向下移动+Z:立柱向后移动-Z:立柱向前移动+B:工作台顺时针方向旋转-B:工作台逆时针方向旋转注:轴方向的定义是假定操作人员站在机器的前方,面向机器。

(3)各轴传动系统结构:本机X、Y、Z三轴均使用大直径高精度之丝杠及硬轨以达到重切削时准确定位,丝杠经过预拉伸,以消除间隙。

传动系统:为电机直接传动形式,以伺服马达连接联轴器再带动丝杠传动(直接传动可减少背隙并提高机械部分反应的灵敏性)。

卧式加工中心基本操作一.卧式加工中心回转中心确认1.为什么要确认卧加的回转中心?因为卧加在加工时有一定特殊性,有些产品的坐标点我们无法直接通过产品或工装找出坐标值,这时我们就要通过坐标计算程序结合机床的回转中心来计算出下一个坐标点的位置,如果机床的回转中心误差过大,就会直接影响我们计算的坐标点位,所以我们需要测量机床的回转中心。

2.零件找正方法在确认机床回转中心时,需要先把标准块、工装或者产品找正,然后再进行后面的操作。

下面介绍用三角函数如何找正产品。

一些机床也可以结合程序和杠杆表实现半自动找正,原理同上,程序如下:方法:1.主轴装上杠杆表,移动主轴至点1附近,Z 轴压表至0位,运行O0001号程序,程序在M0处暂停。

2.程序暂停后,手动移动主轴至点2附近,Z 轴压表至0位,然后按循环启动,运行完程序后,B 轴转正。

程序:O0001(程序号)#100=#5021;(#100赋值当前机械坐标X 轴值)#101=#5023;(#101赋值当前机械坐标Z 轴值)M0;(程序暂停)#10=#5021;(#10赋值当前机械坐标X 轴值)#11=#5023;(#11赋值当前机械坐标Z 轴值)IF [#100EQ#10]GOTO 500;(条件判断,如果#100=#10时,则程序直接跳转至N500程序段运行)#2=[[#10]-[#100]];(#2赋值#10-#100的计算结果,X 轴)#1=[[#11]-[#101]];(#1赋值#11-#101的计算结果,Z 轴)#3=ABS[#1];(#3赋值#1的绝对值,Z 轴)#4=ABS[#2];(#4赋值#2的绝对值,X 轴)#6=#1*#2;(#6赋值#1*#2的计算结果,此计算结果有正负)#5=[ATAN[#3]/[#4]];(#5赋值反正切函数计算结果)IF[#6GT 0]GOTO 200;(条件判断,如果#6>0时,则程序直接跳转至N200程序段运行)IF[#6LT 0]GOTO 100;(条件判断,如果#6<0时,则程序直接跳转至N100程序段运行)N100;(程序段号)G91G0Z100.;(Z 轴在当前位置后退100)G91G0B#5;(B 轴在当前位置旋转#5度)如左图所示:1.主轴装上杠杆百分表,移动Z 轴至点1附近,压表至0位2.机床X 、Y 、Z 、B 相对坐标清零3.退回Z 轴,移动主轴至点2附近,压表至0位。

今天讲的是加工中心操作面板详解,从事加工中心cnc工作,都是需要实际操作机器的。

那么操作面板上的按键你都了解吗?在这里远歌给你详细的解读明白。

数控加工中心机床面板按键说明书:项目一操作面板及其功能应用加工中心的操作面板由机床控制面板和数控系统操作面板两部分组成,下面分别作一介绍。

一、机床操作面板主要由操作模式开关、主轴转速倍率调整开关、进给速度倍率调整开关、快速移动倍率开关以及主轴负载荷表、各种指示灯、各种辅助功能选项开关和手轮等组成。

不同机床的操作面板,各开关的位置结构各不相同,但功能及操作方法大同小异,具体可参见数控铣床操作项目相关内容。

二、数控系统操作面板由CRT显示器和操作键盘组成,面板功能键介绍可参见数控车床操作项目相关内容。

三、项目二开机及回原点四、开机 1、首先合上机床总电源开关; 2、开稳压器、气源等辅助设备电源开关; 3、开加工中心控制柜总电源; 4、将紧急停止按钮右旋弹出,开操作面板电源,直到机床准备不足报警消失,则开机完成。

五、机床回原点开机后首先应回机床原点,将模式选择开关选到回原点上,再选择快速移动倍率开关到合适倍率上,选择各轴依次回原点。

六、注意事项1、在开机之前要先检查机床状况有无异常,润滑油是否足够等,如一切正常,方可开机;2、回原点前要确保各轴在运动时不与工作台上的夹具或工件发生干涉;3、回原点时一定要注意各轴运动的先后顺序。

项目三工件安装根据不同的工件要选用不同的夹具,选用夹具的原则: 1、定位可靠; 2、夹紧力要足够。

安装夹具前,一定要先将工作台和夹具清理干净。

夹具装在工作台上,要先将夹具通过量表找正找平后,再用螺钉或压板将夹具压紧在工作台上。

安装工件时,也要通过量表找正找平工件。

项目四刀具装入刀库一、刀具选用加工中心的刀具选用与数控铣床基本类似,在此不再赘述。

二、刀具装入刀库的方法及操作当加工所需要的刀具比较多时,要将全部刀具在加工之前根据工艺设计放置到刀库中,并给每一把刀具设定刀具号码,然后由程序调用。

精心整理第一篇:编程错误!未指定书签。

1.综述错误!未指定书签。

1.1可编程功能错误!未指定书签。

1.2准备功能错误!未指定书签。

1.3辅助功能错误!未指定书签。

2.插补功能错误!未指定书签。

2.1快速定位(G00)错误!未指定书签。

2.2直线插补(G01)错误!未指定书签。

2.3圆弧插补(G02/G03)错误!未指定书签。

3.进给功能错误!未指定书签。

3.1进给速度错误!未指定书签。

3.2自动加减速控制错误!未指定书签。

3.3切削方式(G64)错误!未指定书签。

3.4精确停止(G09)及精确停止方式(G61) 错误!未指定书签。

3.5暂停(G04) 错误!未指定书签。

4.参考点和坐标系错误!未指定书签。

4.1机床坐标系错误!未指定书签。

4.2关于参考点的指令(G27、G28、G29及G30) 错误!未指定书签。

4.2.1自动返回参考点(G28)错误!未指定书签。

4.2.2从参考点自动返回(G29)错误!未指定书签。

4.2.3参考点返回检查(G27)错误!未指定书签。

4.2.4返回第二参考点(G30)错误!未指定书签。

4.3工件坐标系错误!未指定书签。

4.3.1选用机床坐标系(G53)错误!未指定书签。

4.3.2使用预置的工件坐标系(G54~G59)错误!未指定书签。

4.3.3可编程工件坐标系(G92)错误!未指定书签。

4.3.4局部坐标系(G52) 错误!未指定书签。

4.4平面选择错误!未指定书签。

5.坐标值和尺寸单位错误!未指定书签。

5.1绝对值和增量值编程(G90和G91)错误!未指定书签。

6.辅助功能错误!未指定书签。

6.1M代码错误!未指定书签。

6.1.1程序控制用M代码错误!未指定书签。

6.1.2其它M代码错误!未指定书签。

6.2T代码错误!未指定书签。

6.3主轴转速指令(S代码) 错误!未指定书签。

6.4刚性攻丝指令(M29)错误!未指定书签。

7.程序结构错误!未指定书签。

7.1程序结构错误!未指定书签。

目录机床的主要用途和技术参数------------------------------------------------------------ 41 机床安全须知-------------------------------------------------------------------------- 5-10机床启动安全注意事项------------------------------------------------------------------------- 5安全操作指南-------------------------------------------------------------------------------------72 搬运及安装---------------------------------------------------------------------------- 10-14搬运已包机床------------------------------------------------------------------------------------ 10开箱------------------------------------------------------------------------------------------------ 10搬运未包机床------------------------------------------------------------------------------------ 10安装------------------------------------------------------------------------------------------------ 11电源连接------------------------------------------------------------------------------------------14试运行--------------------------------------------------------------------------------------------- 143 机床的调整与保养------------------------------------------------------------------ 15-17预运行--------------------------------------------------------------------------------------------- 15床身水平调整------------------------------------------------------------------------------------ 15机床液压系统的调整--------------------------------------------------------------------------- 15定期保养------------------------------------------------------------------------------------------ 154 机床外观图----------------------------------------------------------------------------17-215 机床传动系统------------------------------------------------------------------------ 22-25机床传动系统图--------------------------------------------------------------------------------- 22蜗杆、蜗轮、皮带轮、滚珠丝杠明细表------------------------------------------------------ 24机床滚动轴承明细表--------------------------------------------------------------------------- 256 机床的主要结构及性能----------------------------------------------------------- 25-29底座------------------------------------------------------------------------------------------------ 26立柱------------------------------------------------------------------------------------------------ 26滑鞍和分度转台--------------------------------------------------------------------------------- 26主轴箱及自动夹刀装置------------------------------------------------------------------------ 27刀库结构------------------------------------------------------------------------------------------ 297 液压系统-------------------------------------------------------------------------------- 30-35液压系统原理图--------------------------------------------------------------------------------- 30液压站--------------------------------------------------------------------------------------------- 32液压执行装置------------------------------------------------------------------------------------ 32液压控制装置------------------------------------------------------------------------------------ 33辅助装置------------------------------------------------------------------------------------------ 34本机床所用液压元件明细表------------------------------------------------------------------ 35液压系统的保护--------------------------------------------------------------------------------- 358冷却系统----------------------------------------------------------------------------------- 369 润滑系统---------------------------------------------------------------------------------- 36-37自动定时定量润滑装置------------------------------------------------------------------------ 37各向丝杠轴承润滑-----------------------------------------------------------------------------37分度工作台蜗杆蜗轮副及轴承润滑--------------------------------------------------------- 37刀库润滑------------------------------------------------------------------------------------------ 37润滑油牌号及要求------------------------------------------------------------------------------ 3710 主轴气路--------------------------------------------------------------------------------- 38主轴吹气---------------------------------------------------------------------------------------- 38主轴气封---------------------------------------------------------------------------------------- 3811 机床拓展功能--------------------------------------------------------------------------- 38机床的主要用途MC-H50G型卧式加工中心是一种高性能、高效率、高速度的自动换刀数控机床,在加工过程中可以自动交换刀具,可一次装夹进行多个侧面的铣削、钻孔、扩孔、镗孔、铰削、攻丝等多种工序的加工。

韩国起亚加工零件:CX395 350 4620/4720 (主减速器壳总成)工序:15工序设备名称:韩国起亚(卧式加工中心)设备型号:KH63G韩国起亚、标准作业指导书机床介绍:1.卧式加工中心2.FANUC 18i-MB操纵系统3.X轴行程950mm Y轴行程825mm Z轴行程760mmB轴(360°任意整数角度比如:1°2°3°等等)4.主轴转速:20-8000 r/min 小于1425转为招架,1426—8000为高级5.刀库容量40把(固定刀库)6.主轴锥孔(7:24)7.刀柄型号(DIN 50#)8.拉钉规格 90°9.导轨为:钢轨10.最高快速移动速度20m/min11.工作台面积(长X宽):630X630 mm12.工作台最大繁重:1000 Kg13.刀具:相邻无刀许诺最大直径245mm 最大长度600mm.不然显现换刀时与门发生干与。

刀具:相邻有刀许诺最大直径110mm 最大长度600mm.不然显现刀具在刀库干与。

主轴上无刀时,禁止高速旋转主轴。

启动(1)打开供电开关。

(2)打开强电操纵面板的电源开关。

(3)按下位于主操作面板上方的NC 装置电源电源打开按键。

(注)为避免外界空气直接混入设备内部,主操作面板与NC 装置均呈密封结构。

因此,在供电进程中,切务长时刻打开门。

而且,检查CRT 显示及操纵面板内外的冷却风扇电机旋转状况。

(4)按下主操作面板右边的运行预备按键。

(绿色指示灯点亮。

)检查液压装置的设置压力是不是为45kg/cm2。

(5)加工之前,反复移动X、Y、Z 轴,以便润滑各导轨面。

(现在,请幸免超过行程。

)可执行机床预热程序O5555(6)各轴返回原点。

(参照原点返回项)返回原点后,设置大体机械坐标系,打开行程限制开关。

(7)打开排屑器的开关。

(注)排屑器的储屑箱内积攒大量切屑时,不可运行排屑器。

原点返回顺序供电后,为了设置大体机械坐标系,必需手动返回原点。

卧式加工中心操作顺序一、开压缩空气、电源1、先旋开压缩空气排气阀,让积聚在压缩空气中的积水排泄出去,然后向右旋转压缩空气阀把手,并观察在机床背面下端的压缩空气压力表,当指针停留在5MPa左右即可。

2、打开主机电源,由OFF→ON旋转,(此面板位于机床正侧面)。

3、打开NC电源(在控制面板的右上角处)。

4、松开旋转紧急停止按钮。

二、机床原点回归(X、Y、Z、ATC)1、按下AUTOZERO键,并按START键,机床会自动回归原点,此时,各轴坐标指示灯(X、Y、Z、ATC)会依次发出绿光,标志着回到原点。

2、手动回归原点:a:先让各轴距离机床原点+100mm以上。

b:按下REFERENCE单轴回原点键,并依次选择Z、X、Y轴,按住“+”向键进行原点回归,直至各轴坐标指示灯亮起。

三、准备及安装刀具1、先根据加工数据表确定所需的刀具型号及刀具数量。

2、找出所需的刀具、手柄、及拉钉。

3、先在刀柄后部装上与机床相符的拉钉,然后用专用扳手紧固使其不动。

4、根据加工数据表依次将刀具按先后顺序放在刀架上。

四、刀具长、刀具半径的测量1、在数显式刀具测量仪上,先用校验棒对准半径、长度并清零,作为基准。

2、依次测量每把刀具的每个切削刃的长度、半径,取最大值并记录在刀具表上五、刀具装入刀库1、在机床背面,按下手动键到灯亮,并按下CCW或CW键,进行旋转刀座到适当位置。

2、打开刀庫门,按照加工数据表的刀具顺序将刀具装在对应的刀具号内,(注意刀柄凹槽对准刀座上的凸缘)装好后使其不松动即可,(注意盘铣刀不能装入刀庫,只能从主轴上手工装卸,否则会卡坏刀座)。

3、关闭刀庫门,并按下手动键到灯灭。

六、刀具的登录1、在控制面板上,按下CUSTOM用户键,切换到TOOLDETAIL刀具管理菜单栏上,左边蓝色数字代表刀座号,右边白色数字代表刀具号。

2按顺序从刀座号01开始使刀具号和刀座号相对应,(这种方法经常使用)。

3、也可以对特别的刀座及主轴上的刀具安排刀号。

(1)开机操作顺序A.打开外部总电源开关.B.切换电气箱总电源开关至”ON”状态,打开机台总电源.C.按操作面板上的”POWER ON”开关,打开NC电源.D.释放”紧急停止”开关.(2)关机操作顺序A.按下”紧急停止”开关,使机台进入紧急停止状态.B.按操作面板上的”POWER OFF”开关,关闭NC电源.C.切换电气箱总电源开关至”OFF”状态,关闭机台总电源.D.关闭外部总电源开关.(3)紧急停止开关:运转中,遇有危急的情况,立即押下此钮,机器将立即停止所有的控制;欲解除时,顺时针方向旋转此钮后,即可恢复待机状态.于解除紧急停止后,各轴必须实施机械原点复归,方可继续操作.(4)机械原点复归:机器开关机之后必须执行原点复归来建立起机械坐标系统.(5)快速移动:欲将机械各轴做大距离且快速的移动,可用快速移动.其操作步骤如下:A.模式选择开关旋转至”RAPID快送”位置.B.将快速移动速率百分比置于所需之位置.C.按下轴向移动选择开关,使各轴依所需要的方向移动.十三、PLC开关4、M.T.L.M.刀具补偿取消.5、MAN ABSOLUTE 手动绝对值(一定要开)11、AOTO POWEROFF 自动断电12、NO AIR CHECK 风压检测取消13、ATC SENSOR ON 刀库定位SENSOR接点变换14、NO USE ATC 不使用刀库15、LUBE AB CHANGE 润滑油检测接点切换16、ALARM LAMP 异警灯闪烁17、10 TOOL 选择刀库数18、16 TOOL19、20 TOOL20、12 TOOL十四、PLC记时器6055 润滑机运转时间6101润滑机暂停时间十六、ALARM MESSAGENO内容原因处理方式4 ATC NOT READY 1.夹刀无信号2.刀库后退无信号1.检查夹刀是否到位2.检查刀库后退是否到位刀库后X24 刀库前X2614 MAGZINE NOTORIENTATION刀库未到位检查刀库计数SENSOR是否正常(未照到梁块位置为正常若未能停至正常位置请将PLC开关13反白)18 LOW LUBE LEVEL 润滑油不足检查润滑油箱是否低于低油位线19 LOW AIR RESSURE 风压不足检查风压是否足够2 3-AXIS NOT HOXIE 三轴未回原点请执行各轴原点复归26 MOTOR VERLOAD 马达超载请按下超载保护器上RESET键十七、M码一览表M00 选择停止(不须按面板选择停止)M01 选择停止(须按面板选择停止)M02 程序结束M03 主轴正转M04 主轴反转M05 主轴停止M07 外部吹气M08 切削少液ON(须按面板切削液自动)M09 切削水,外部吹气停止M13 切削水ON反主轴正转M14 切削水ON反主轴反转M19 主轴定位M24 主轴松刀M25 主轴夹刀M30 程序结束及自动断电(须按面板自动断电才有此功能) M40 第四轴松M41 第四轴夹M81 刀库前进M84 刀库后退M99 程序循环。

nhc4000卧式加工中心行程参数1. 工作台行程:

轴行程: 1000

轴行程: 600

轴行程: 700

2. 主轴:

主轴速度范围: 10000

主轴锥孔: 40

主轴功率: 22

3. 进给速度:

//轴快速进给速度: 36/

//轴切削进给速度: 10/

4. 自动换刀:

工具仓容量: 24把

最大工具直径: 80

最大工具长度: 300

5. 冷却系统:

箱体内部冷却

主轴冷却

6. 控制系统:

0-控制系统

手动脉冲发生器

可编程循环操作

以上是4000卧式加工中心的主要行程参数,具体参数以实际机型为准。

这些参数反映了该加工中心的加工能力、精度和自动化程度,为用户选择合适的加工中心提供了重要参考。

四轴卧式加工中心安全操作规程设备型号:HMC63e⏹工作前按照规定穿戴好防护用品,扎好袖口,不准围围巾,所有员工应带好工作帽,女生将头发塞入帽内。

⏹检查切削液,液压油和润滑油的液量,发现不足及时添加,气动系统压力应保持在0.5-0.6Mpa。

⏹操作前检查所有压力表,检查操作面板上的开关、指示灯以及安全装置是否正常,在需手工润滑的地方添加润滑油。

⏹检查机床各坐标轴回零会否正常,空运转10-15分钟以上,一切正常后方可操作。

⏹严禁私自对机床参数进行修改,以防机床不正确的运行,造成不必要的事故。

⏹在手动进给时,一定要弄清正负方向,认准按键,方可操作。

⏹自动换刀前,首先检查显示的主轴上的刀号,刀库对应的刀座上不能安装有刀,其次检查刀库是否乱刀(刀库上的标号与控制器内的刀不对应),避免主轴与刀柄相撞。

⏹在运行任何程序之前,要先检查程序有无差错并对刀,设置好到补,使工件零点、编程零点重合,并使刀具在工件的上表面以上。

⏹进行加工前,确认工件、刀具是否装夹正确,紧固牢靠。

装卸大件、大平口钳及分度等分度头等较重物件需多人搬运时,动作要协调,应注意安全,以免发生事故,装卸时不得碰伤机床。

⏹禁止将任何工具、量具随意放置于机床移动部位或控制板上及导轨面上。

工作台严禁放置重物,如毛坯、手锤、扳手等,并严禁敲击。

⏹加工中,须自始至终地监控机床运行,坚守岗位,精心操作,不做与工作无关的事,因事离开机床要停车,发现异常情况应及时按下“急停开关”并报相关教师,清查原因,排除故障后方可重新运行加工。

⏹不准带手套操作,严禁用气枪对人吹气及玩耍等。

⏹在机床以自动模式运行时,不要随意碰触任何按钮。

⏹机床在运行过程中,不得用手摸加工面和刀具,严禁打开机床的防护门,以免发生危险。

⏹测量工件、清除切屑、调整工件、装卸刀具等必须把工作台退到安全位置,在停机状态进行,以免发生事故。

⏹加工完毕,应把刀库中的道具卸下,把调整卡或程序编号入库,并加好防锈油。

精心整理第一篇:编程错误!未指定书签。

1.综述错误!未指定书签。

1.1可编程功能错误!未指定书签。

1.2准备功能错误!未指定书签。

1.3辅助功能错误!未指定书签。

2.插补功能错误!未指定书签。

2.1快速定位(G00)错误!未指定书签。

2.2直线插补(G01)错误!未指定书签。

2.3圆弧插补(G02/G03)错误!未指定书签。

3.进给功能错误!未指定书签。

3.1进给速度错误!未指定书签。

3.2自动加减速控制错误!未指定书签。

3.3切削方式(G64)错误!未指定书签。

3.4精确停止(G09)及精确停止方式(G61) 错误!未指定书签。

3.5暂停(G04) 错误!未指定书签。

4.参考点和坐标系错误!未指定书签。

4.1机床坐标系错误!未指定书签。

4.2关于参考点的指令(G27、G28、G29及G30) 错误!未指定书签。

4.2.1自动返回参考点(G28)错误!未指定书签。

4.2.2从参考点自动返回(G29)错误!未指定书签。

4.2.3参考点返回检查(G27)错误!未指定书签。

4.2.4返回第二参考点(G30)错误!未指定书签。

4.3工件坐标系错误!未指定书签。

4.3.1选用机床坐标系(G53)错误!未指定书签。

4.3.2使用预置的工件坐标系(G54~G59)错误!未指定书签。

4.3.3可编程工件坐标系(G92)错误!未指定书签。

4.3.4局部坐标系(G52) 错误!未指定书签。

4.4平面选择错误!未指定书签。

5.坐标值和尺寸单位错误!未指定书签。

5.1绝对值和增量值编程(G90和G91)错误!未指定书签。

6.辅助功能错误!未指定书签。

6.1M代码错误!未指定书签。

6.1.1程序控制用M代码错误!未指定书签。

6.1.2其它M代码错误!未指定书签。

6.2T代码错误!未指定书签。

6.3主轴转速指令(S代码) 错误!未指定书签。

6.4刚性攻丝指令(M29)错误!未指定书签。

7.程序结构错误!未指定书签。

7.1程序结构错误!未指定书签。