技术课精馏塔塔顶压力的控制

- 格式:ppt

- 大小:1.77 MB

- 文档页数:27

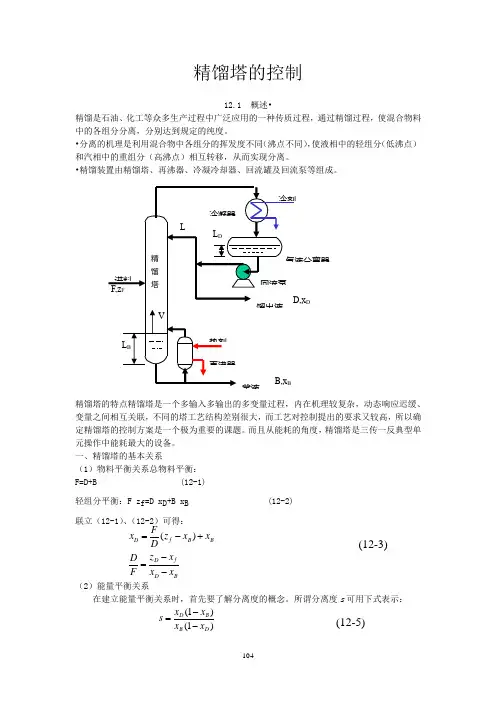

精馏塔的控制12.1 概述•精馏是石油、化工等众多生产过程中广泛应用的一种传质过程,通过精馏过程,使混合物料中的各组分分离,分别达到规定的纯度。

•分离的机理是利用混合物中各组分的挥发度不同(沸点不同),使液相中的轻组分(低沸点)和汽相中的重组分(高沸点)相互转移,从而实现分离。

•精馏装置由精馏塔、再沸器、冷凝冷却器、回流罐及回流泵等组成。

精馏塔的特点精馏塔是一个多输入多输出的多变量过程,内在机理较复杂,动态响应迟缓、变量之间相互关联,不同的塔工艺结构差别很大,而工艺对控制提出的要求又较高,所以确定精馏塔的控制方案是一个极为重要的课题。

而且从能耗的角度,精馏塔是三传一反典型单元操作中能耗最大的设备。

一、精馏塔的基本关系(1)物料平衡关系总物料平衡: F=D+B (12-1) 轻组分平衡:F z f =D x D +B x B (12-2) 联立(12-1)、(12-2)可得:(2)能量平衡关系 在建立能量平衡关系时,首先要了解分离度的概念。

所谓分离度s 可用下式表示:DB D f D BB f D x x x z F D x x z D Fx --=+-=)((12-3))1()1(D B B Dx x x x s --=(12-5)可见,随着s 的增大,x D 也增大,x B 而减小,说明塔系统的分离效果增大。

影响分离度s 的因素很多,如平均相对挥发度、理论塔板数、塔板效率、进料组分、进料板位置,以及塔内上升蒸汽量V 和进料F 的比值等。

对于一个既定的塔来说:式(12-6)的函数关系也可用一近似式表示: 或可表示为:式中β为塔的特性因子由上式可以看到,随着V /F 的增加,s 值提高,也就是x D 增加,x B 下降,分离效果提高了。

由于V 是由再沸器施加热量来提高的,所以该式实际是表示塔的能量对产品成分的影响,故称为能量平衡关系式。

由上分析可见,V /F 的增加,塔的分离效果提高,能耗也将增加。

化工原理课程设计任务书精馏塔本篇文档主要介绍化工原理课程设计任务书中关于精馏塔的要求和内容。

一、设计任务设计一座丙酮-甲醇精馏塔,要求:1. 产品:A级丙酮、B级丙酮、水、甲醇2. 输入流量:1000kg/h,A级丙酮50%,B级丙酮50%3. 操作压力:常压4. 输出流量:1000kg/h,A级丙酮90%,B级丙酮10%5. 设计基准:精馏32个板层二、设计步骤1. 精馏塔的结构设计(1) 塔的类型:管式塔(2) 塔的高度:设定32个板层,按传质条件设计最小高度(3) 填料类型:采用网格填料(4) 塔的直径:根据输入流量、精馏塔高度和填料设计(5) 塔的材质:不锈钢(6) 填料厚度:1.5cm2. 精馏塔的操作参数及控制(1) 操作压力:常压(2) 丙酮的重心温度:58℃(3) 甲醇的重心温度:52℃(4) 塔顶压力:1atm(5) 塔底压力:1atm(6) 板间压力降:0.015atm(7) 蒸汽进口管直径:50mm(8) 汽液分离器直径:100mm(9) 泵的扬程:15m3. 精馏塔的热力学计算(1) 设定板层数:32(2) 输入流量:1000kg/h,A级丙酮50%,B级丙酮50%(3) 设定塔顶压力:1atm(4) 设定塔底压力:1atm(5) 设定塔板温度,参考数值文献或软件计算(6) 根据塔板温度确定物质的蒸汽压(7) 根据物质的蒸汽压计算物质的分馏、回流比等参数4. 精馏塔的动力学模拟(1) 建立模型:使用MATLAB或其他模拟软件建立动力学模型(2) 确定控制方案:根据设定的输出要求,确定控制方案(3) 模拟仿真:进行塔的动态仿真,查找可能的故障及出现的问题(4) 评价:对模拟结果进行评价,并应对出现的问题进行处理三、设计成果1. 绘制精馏塔的结构图:包含填料、板层、进口出口等2. 绘制精馏塔的液相、气相平衡图3. 计算精馏塔流程图:包括输入和输出物质流量、温度、压力等参数4. 编写精馏塔的操作说明:包括操作控制、参数设定、操作步骤等5. 输出精馏塔的动态模拟成果:包括MATLAB或其他模拟软件的代码和仿真结果以上是化工原理课程设计的精馏塔任务书的要求和内容,本文档中介绍了设计步骤和要求,设计成果等部分,可以为读者提供一定帮助,同时也展示了精馏塔设计工作的一般流程和方法。

精馏塔的操作规程一、操作要点:1、循环水流量不低于60m³/h。

2、真空压力控制在-0.07MPa—-0.09MPa。

3、蒸汽总压控制0.4MPa左右,实际使用压力在0.1-0.2MPa。

二、工艺流程:1、控制真空-0.08MPa,冷凝水正常开启。

2、中控室远程控制蒸汽阀,控制温度、压力、回流、进料。

缓慢开蒸汽阀,打开加热器放水阀放水后关闭,打开疏水器入口阀,疏水器正常使用,塔底液位开始下降,EDC开始汽化,关闭出料阀,进行全回流操作。

当塔顶温度在(45℃—52℃)左右时,逐渐减少回流,回流控制在(1.2m³/h),液位降低时,通过流量计进料,塔顶真空压力、温度稳定后,控制回流和进料流量,调整蒸汽压力,使塔中温度保持正常,取样分析,合格后开出料阀门,向干燥器放料,流入成品罐。

3、排液操作。

当塔底液位计接近满时(1500mm),缓慢开启残料罐阀门,向残料罐排液,当液位降至1/2时(750mm)关闭阀门,控制塔底液位不能从平衡管道溢入残料罐。

三、工艺指标:1、蒸汽总压力:≥0.4MPa,压缩空气≥0.2MPa。

2、塔内液位:1/2—2/3之间(750mm—1500mm)。

3、真空压力:-0.07MPa—-0.09MPa。

4、温度:底温90℃—100℃(1#—2#塔),3#塔:85℃—95℃,4#—5#塔:80℃—90℃。

中温:1#—2#塔:60℃—80℃;3#塔:65℃—85℃;4#—5#塔:70℃—85℃。

顶温:1#—2#塔:55℃—63℃;3#塔:50℃—60℃;4#—5#塔:45℃—55℃。

5、蒸汽压力控制在0.1—0.2MPa。

四、开车前的准备工作1、检查各操作阀门和仪表开关状态是否正确灵敏,是否处于完好状态。

2、检查半成品储罐情况。

3、检查蒸汽供应是否正常。

4、循环水系统是否正常,真空压力是否正常。

五、正常开车1、中控室利用远程系统打开进料阀门,通过流量计进料,当液位达到2/3时(1500mm),关闭进料阀。

精馏塔塔顶温度和塔压的关系精馏塔是一种常见的化工设备,用于分离液体混合物中的不同组分。

塔顶温度和塔压是精馏塔操作中非常重要的参数,它们之间存在着密切的关系。

本文将就精馏塔塔顶温度和塔压的关系展开讨论。

一、精馏塔的工作原理精馏塔通过加热液体混合物,在塔内产生蒸汽。

蒸汽上升到塔顶,通过冷凝器冷却后变成液体,收集下来。

在塔底,通过加热器对底流液体进行加热,再次进入塔内。

这样,不同组分的液体在塔内进行多次蒸馏和冷凝,最终实现分离。

二、塔顶温度的意义塔顶温度是指精馏塔塔顶的温度。

塔顶温度的高低反映了塔内所蒸馏液体的组成和纯度。

通常情况下,塔顶温度越高,表示塔内所收集的液体纯度越高。

三、塔压的意义塔压是指精馏塔内的压力。

塔压的变化会影响到蒸汽的温度和液体的沸点。

一般来说,塔压越低,蒸汽温度越低,液体的沸点也越低。

因此,通过调节塔压,可以控制塔顶温度。

四、塔顶温度和塔压的关系塔顶温度和塔压存在着一定的关系,可以通过以下几个方面来说明:1. 理想情况下,塔顶温度和塔压呈正相关关系。

也就是说,塔压越高,塔顶温度也会相应升高;塔压越低,塔顶温度也会下降。

这是由于塔压的变化会影响到液体的沸点,从而影响到蒸汽的温度。

2. 但在实际操作中,由于精馏塔内存在一定的压降,塔顶温度和塔压并不是完全成正比的关系。

在塔顶附近,存在一定的温差,即温度梯度。

因此,塔压的变化对塔顶温度的影响并不是线性的。

3. 此外,塔顶温度还受到其他因素的影响,如进料温度、塔底温度、塔内液位等。

这些因素的变化都会对塔顶温度产生一定的影响。

五、塔顶温度和塔压的调节精馏塔操作中,塔顶温度和塔压的调节是十分重要的。

通过调节塔顶温度和塔压,可以实现对产品纯度的控制。

1. 调节塔压:可以通过调节加热器的加热功率或冷凝器的冷却功率来改变塔压。

增加加热功率或减少冷却功率可以提高塔压,从而提高塔顶温度;减少加热功率或增加冷却功率可以降低塔压,从而降低塔顶温度。

2. 调节塔顶温度:可以通过调节塔底的进料温度或加热器的加热功率来改变塔顶温度。

精馏塔操作中常见的几大问题前言精馏技术广泛应用于各类化学品的生产中,而精馏塔在化工厂也是较为常见的装置之一。

而在实际操作中,大家都会遇到这样那样的问题,今天小七就给大家总结总结精馏操作中常见的几种问题,看看你也有遇到过吗?以后再遇到问题,可参考小七给的方法呦~~1精馏操作中怎样调节塔的压力?影响塔压变化的因素是什么?任何一个精馏塔的操作,都应把塔压控制在规定的指标内,以相应地调节其它参数。

塔压波动过大,就会破坏全塔的物料平衡和气液平衡,使产品达不到所要求的质量。

所以,许多精馏塔都有其具体的措施,确保塔压稳定在适宜范围内。

对于加压塔的塔压,主要有以下两种调节方法:1. 塔顶冷凝器为分凝器时,塔压一般是靠气相采出量来调节的。

在其它条件不变的情况下,气相采出量增大,塔压下降;气相采出量减小,塔压上升。

2. 塔顶冷凝器为全凝器时,塔压多是靠冷剂量的大小来调节,即相当于调节回流液温度。

在其它条件不变的前提下,加大冷剂量,则回流液的温度降低,塔压降低;若减少冷剂量,回流液温度上升,塔压上升。

对于减压精馏塔的压力控制,主要有以下两种方法:1. 当塔的真空借助于喷射泵获得时,可以用调节塔顶冷凝器之冷剂量或冷剂温度从而改变尾气量的方法来调节塔的真空度。

当被分离的物料允许与空气接触时,在此控制方案中,蒸汽喷射泵在最大的能力下工作,调节阀装在通大气的管线上,用调节阀开度的大小,调节系统的尾气抽气量,从而达到调节塔的真空度的目的。

2. 当采用电动真空泵抽真空时,调节阀装在真空泵的回流管线上,用调节阀开度的大小来调节系统的尾气抽出量,从而调节塔的真空度。

对于常压塔的压力控制,主要有以下三种方法:1. 对塔顶压力在稳定性要求不高的情况下,无需安装压力控制系统,应当在精馏设备(冷凝器或回流罐)上设置一个通大气的管道,以保证塔内压力接近于大气压。

2. 对塔顶压力的稳定性要求较高或被分离的物料不能和空气接触时,塔顶压力的控制可采用加压塔塔压的控制方法。

精馏塔压力控制流程(中英文版)Title: Distillation Column Pressure Control ProcessThe pressure control process of a distillation column is crucial for the successful separation of components in a mixture.精馏塔是化工过程中用来分离混合物中不同组分的关键设备,而压力控制则是确保这一分离过程高效进行的关键因素。

The pressure in the distillation column is maintained by a pressure controller, which regulates the flow of feedstock and product.精馏塔内的压力由压力控制器来维持,该控制器通过调节进料和产品的流量来实现压力的稳定。

When the pressure in the column exceeds the set point, the pressure controller increases the flow of feedstock to lower the pressure.反之,当压力低于设定值时,压力控制器会减少进料流量以提高压力。

The pressure controller also communicates with the reflux drum to maintain a constant pressure.压力控制器还会与回流罐进行通信,以保持压力恒定。

In summary, the pressure control process of a distillation column is vital for the separation of components in a mixture.The pressure controller plays a key role in maintaining the pressure within the column, ensuring efficient separation.总之,精馏塔的压力控制过程对于混合物中组分的分离至关重要。

精馏操作中怎样调节塔的压力?影响塔压变化的因素是什么?塔的压力是精馏塔主要的控制指标之一。

任何一个精馏塔的操作,都应把塔压控制在规定的指标内,以相应地调节其它参数。

塔压波动过大,就会破坏全塔的物料平衡和气液平衡,使产品达不到所要求的质量。

所以,许多精馏塔都有其具体的措施,确保塔压稳定在适宜范围内。

对于加压塔的塔压,主要有以下两种调节方法。

①塔顶冷凝器为分凝器时,塔压一般是靠气相采出量来调节的。

在其它条件不变的情况下,气相采出量增大,塔压下降;气相采出量减小,塔压上升。

②塔顶冷凝器为全凝器时,塔压多是靠冷剂量的大小来调节,即相当于调节回流液温度。

在其它条件不变的前提下,加大冷剂量,则回流液的温度降低,塔压降低;若减少冷剂量,回流液温度上升,塔压上升。

对于减压精馏塔的压力控制,主要有以下两种方法。

①当塔的真空借助于喷射泵获得时,可以用调节塔顶冷凝器之冷剂量或冷剂温度从而改变尾气量的方法来调节塔的真空度。

当被分离的物料允许与空气接触时,在此控制方案中,蒸汽喷射泵在最大的能力下工作,调节阀装在通大气的管线上,用调节阀开度的大小,调节系统的尾气抽气量,从而达到调节塔的真空度的目的。

②当采用电动真空泵抽真空时,调节阀装在真空泵的回流管线上,用调节阀开度的大小来调节系统的尾气抽出量,从而调节塔的真空度。

对于常压塔的压力控制,主要有以下三种方法。

①对于塔顶压力的稳定性要求不高的情况下,无需安装压力控制系统,应当在精馏设备(冷凝器或回流罐)上设置一个通大气的管道,以保证塔内压力接近于大气压。

②对于塔顶压力的稳定性要求较高或被分离的物料不能和空气接触时,塔顶压力的控制可采用加压塔加压的控制方法。

以上调节塔压的方法未考虑不凝气实际需分析来调节塔的气相压力。

常减压精馏塔的主要控制指标

常减压精馏塔的主要控制指标包括:

1. 馏分回收率:通过调节进料量、精馏负荷和热量等参数来控制馏分回收率,保持回收率稳定在目标值及以上。

2. 塔顶压力:塔顶压力是影响馏分品质和产量的重要因素,需要保持在一定范围内,根据不同的馏分要求进行调控。

3. 塔底温度:塔底温度是控制产品分离和馏分品质的重要参数,需要根据不同馏分要求进行调节和控制。

4. 精馏段温度差:精馏段温度差是塔内温度分布不均匀的表现,通常需要保持在一定范围内,以保证产品质量和生产效率。

5. 精馏段液位:精馏段液位需要保持稳定,过高或过低都会影响馏分品质和产量。

6. 循环流量和冷凝器效率:循环流量和冷凝器效率是保证精馏塔运行稳定和产品质量的关键参数,需要进行定期维护和检修。

精馏塔塔压控制方法

1. 保持塔顶冷凝器的高效运行呀,就像给精馏塔戴了顶凉爽的帽子!比如在化工生产中,冷凝器运行良好就能让塔压乖乖听话。

2. 调控进料速度很关键哦,这不就像给精馏塔喂食一样,得适量呀!想想如果进料太快,塔压不就像发脾气一样升高啦。

3. 注意塔釜的供热稳定哟,这可关系到塔压的平稳呢,就好比人要保持体温稳定一样重要!实际操作中要是供热不稳定,塔压可就乱套喽。

4. 回流比的控制也是重中之重哇!就如同掌握好水流的大小,合适的回流比能让塔压稳定运行,在一些精细化工生产中就能深切体会到这一点。

5. 定期检查和维护设备也必不可少哒,这就像是给精馏塔做体检!要是设备出问题,塔压还能正常吗?

6. 及时处理塔顶不凝气呀,不然塔压可就像气球一样鼓起来喽!在实际的生产过程中,不及时处理那可不行呀。

7. 合理分配塔板负荷知道不?这就像给每个楼层分配合理的重量一样!不然塔压肯定不正常呀。

8. 关注塔内的气液平衡呀,这多重要呀!就如同走路要保持平衡一样,不平衡的话塔压就会出问题咯。

9. 操作人员的精心操作更是不能忽视哇,他们就像是精馏塔的守护者!一个不小心,塔压可能就被影响啦。

总之,要想控制好精馏塔塔压,这些方法都得重视起来,相互配合,才能让精馏塔乖乖听话,稳定运行!。

引言精馏塔是化工过程中常用的设备,用于将混合物进行分馏,以获得所需的纯净组分。

在精馏过程中,精馏塔压力的控制非常重要,因为压力的变化会影响到馏出液的组分和品质。

本文将介绍精馏塔压力控制的方案。

1. 压力控制方法在精馏塔中,常见的压力控制方法有以下几种:1.1 开关控制开关控制是最简单的一种控制方法。

通过开关控制,可以将塔底排出液或塔顶进料的流量进行开关控制,以维持精馏塔内部的压力。

当塔底压力过高时,开关控制会打开塔底排出液的流量,从而降低塔底压力;当塔底压力过低时,开关控制会关闭塔底排出液的流量,从而增加塔底压力。

1.2 比例控制比例控制是一种根据压力偏差的大小,来控制进料或排出液流量的控制方法。

比例控制可以根据压力变化的幅度来调整进料或排出液的流量,以保持精馏塔内部的压力稳定。

比例控制常用于对精馏塔进行精确控制的情况。

1.3 PID控制PID控制是一种通过比例、积分和微分三个控制参数来实现对压力的精确控制的方法。

通过调整PID控制器的参数,可以使得进料或排出液的流量能够根据压力的变化情况进行自适应调整,从而实现对精馏塔压力的精确控制。

2. 压力控制方案选择选择合适的压力控制方案取决于以下几个方面:2.1 精度要求对于某些精细化工过程,需要对压力进行高精度的控制,这时可以选择PID控制或比例控制来实现。

而对于一些要求不高的一般过程,开关控制也可以满足要求。

2.2 过程的稳定性对于一些稳定性要求较高的过程,如需要对进料液的成分进行精确控制的情况,应选择PID控制方法。

PID控制可以根据压力变化的反馈信号来自适应调整进料或排出液的流量,从而保持精馏塔内部的压力稳定。

2.3 控制的复杂度不同的压力控制方法对操作人员的要求也有所不同。

开关控制是最简单的一种控制方法,对操作人员的要求较低。

而PID控制则需要操作人员对PID控制器的参数进行调整和优化,对操作人员的要求较高。

综合考虑上述因素,可以选择合适的压力控制方案。

关闭时,也可导致阀下游的热旁路气体快速冷凝而引起“水锤”现象发生。

式(1)进行整理:

根据此假定,可近似地求出热旁路调节阀气体的流量。

由热量平衡可得:

3、增设冷凝液调节阀

4、增设自冷凝器至回流罐的不凝气线

周期性地开启设在该不凝气线上的遥控阀.将积聚于冷凝器壳程上部的不凝气排送到回流罐,并将热旁路调节阀与回流罐不凝气线上的调节阀分程控制(如图4所示),可有效地解决压力控制不稳的问题。

三、结语

(1)热旁路控制塔压实质上是通过控制冷凝器的液位进而改变气体冷凝的面积来实现的。

其优点:投资低,回流罐置于冷凝器之上可提供给回流泵较高的净正吸人压头,需要频繁清洗时冷凝器可置于地面。

(2)冷凝液不应与热旁路气相混合后再进入回流罐,应单独从罐底进料,即使从罐顶进料,进料管线也应伸人到回流罐底部,以减少对回流罐液位的扰动。

(3)当塔顶馏出物为高纯度产品时,在冷凝液管线上增设一台调节阀可更加快速、有效地控制塔压。

(4)在忽略摩擦损失的情况下,热旁路调节阀设计最小压差可取值为回流罐液位与冷凝器完全浸没时的液位之间的静压差。

热旁路调节阀的正常流量值可按塔顶气体总量的15%-25%设计。

(5)塔顶气相馏出物中不凝气积聚于冷凝器壳程的上部,会造成冷凝器传热系数的降低和热旁路控制不稳定,增设一条自冷凝器壳程出口至回流罐的不凝气放空线是十分必要的。

专业的论文在线写作平台精馏塔的安全运行分析——精馏塔的压力控制

压力也是影响精馏操作的重要因素。

精馏塔的操作压力是由设计者根据工艺要求,经济效益等综合论证后确定的,生产运行中不能随意变动。

塔内压力波动对精馏操作主要影响如下。

(1)操作压力波动,将使每块塔板上气液平衡关系发生变化。

压力升高,气相中难挥发组分减少,易挥发组分浓度增加,液相中易挥发组分浓度也增加;同时,压力升高后汽化困难,液相量增加,气相量减少,塔内气、液相负荷发生了变化。

其总的结果是,塔顶馏出液中易挥发组分浓度增加,但产量减少;釜液中易挥发组分浓度增加,釜液量也增加。

严重时会造成塔内的物料平衡被破坏,影响精馏的正常进行。

(2)操作压力增加,组分间的相对挥发度降低,•塔板提浓能力下降,分离效率下降。

但压力增加,组分的密度增加,塔的处理能力增加。

(3)塔压的波动还将引起温度和组成间对应关系的变化。

可见,塔的操作压力变化将改变整个塔的操作状况。

因此,生产运行中应尽量维持操作压力基本恒定。

精馏塔塔顶温度和塔压的关系精馏塔是一种常见的化工设备,用于分离混合物中的不同组分。

精馏塔顶温度和塔压是精馏塔操作中的两个重要参数。

它们之间存在着一定的关系,这种关系对于塔的操作和控制至关重要。

我们需要了解精馏塔的基本原理。

精馏塔是通过不同组分的汽液平衡来实现分离的。

在塔内,混合物被加热并进入塔顶,在塔顶进一步加热的情况下,不同组分按照其挥发性的大小,逐渐沸腾并分离出来。

塔顶温度和塔压对于这个分离过程起着至关重要的作用。

我们来讨论塔顶温度对精馏塔操作的影响。

塔顶温度是指精馏塔中塔顶区域的温度,它与塔中的组分分布和分离效果密切相关。

在塔顶温度较低的情况下,塔内的组分分离效果较差,混合物中的各种组分无法充分分离。

而当塔顶温度逐渐升高时,组分的分离效果也会逐渐改善。

当塔顶温度达到一定值时,不同组分的分离效果达到最佳状态,此时塔顶温度被称为最佳塔顶温度。

那么,塔压又是如何影响精馏塔的分离效果呢?在精馏塔中,塔压是通过调节塔底的冷凝器的冷却效果来实现的。

当塔底冷凝器的冷却效果增大时,塔压也会随之降低;而当冷却效果减小时,塔压也会相应升高。

塔压的改变会导致塔内的汽液平衡发生变化,从而影响塔内组分的分离效果。

一般来说,塔底压力越低,塔内组分的分离效果越好,因为低压下组分的挥发性增大,更容易分离出来。

精馏塔顶温度和塔压之间存在着紧密的关系。

塔顶温度的升高会改善塔内组分的分离效果,而塔压的降低也会有类似的效果。

因此,在精馏塔的操作中,我们需要合理控制塔顶温度和塔压,以达到最佳的分离效果。

那么,如何实现对塔顶温度和塔压的控制呢?通常情况下,塔顶温度可以通过调节加热器的加热功率来实现。

增大加热功率可以提高塔顶温度,而减小加热功率则可以降低塔顶温度。

塔压则可以通过调节冷凝器的冷却效果来实现。

增大冷凝器的冷却效果可以降低塔压,而减小冷凝器的冷却效果则可以提高塔压。

通过对加热器和冷凝器的控制,我们可以灵活地调节塔顶温度和塔压,从而实现最佳的分离效果。