图表法确定水泥磨六级和五级球配

- 格式:doc

- 大小:270.00 KB

- 文档页数:7

不同工艺水泥磨研磨体级配与装填新型干法水泥工艺快速发展,水泥粉磨技术也向高效、节电方向快速变化,由传统多仓管磨机组成开路、闭路系统,与我国自主研制创新的磨内筛分技术和采用微型研磨体的高细高产磨与各种类型高效选粉机组成水泥粉磨系统向管磨机、辊压机、 V 型选粉机或打散分级机、 O-SEPA 选粉机组成不同工艺技术的水泥粉磨系统。

使整个粉磨系统取得了显著的增产、降耗效果。

笔者经历过由φ 4. 2 × 11m 、φ 4.2 × 13m 磨机组成的预粉磨系统,由φ 2.6 × 13m 、φ 3.0 × 11m 、φ 3.2 × 13m 、φ 3.8 × 13m 磨机组成开闭路与高细高产及联合粉磨系统,由φ 3.8 × 11m 磨机组成的联合预粉磨系统,调试与生产实践。

这些不同工艺水泥粉磨系统入磨物料粒径大大的减小,粒径组成也相对较均齐,物料粗碎和中碎任务均在磨外完成,而管磨机只承担细碎和细磨及超细磨任务。

所以,对水泥磨的研磨体级配与装填技术要求不是很高,但目前对管磨机成品质量要求很高, 0.08 筛的筛余 1% , 0.045 筛的筛余为 10% ,从这点意义上讲,管磨机研磨体级配与装填的合理性对系统产量、质量影响仍然是不可忽视的重要环节。

现将预粉磨系统(辊压机 + 管磨机 + 高效选粉机组成),联合粉磨系统(辊压机+ 打散机或 V 型选粉机 + 管磨机),联合预粉磨系统(辊压机 +V 型选粉机 + 管磨机 + 高效选粉机组成)的管磨机研磨体级配与装填谈点探讨认识。

1 水泥磨机配球的基本原则1.1 配球时考虑的因素根据入磨物料(熟料)粒径大小,物料特性与系统工艺技术和辊压机能力与磨机能力相对值大小有关,磨机规格性能、转速、磨内结构(各仓长度、衬板形式、隔仓板型式与篦缝的通料率),混合材品种与配比及水份,入磨熟料温度和熟料矿物组成等综合因素。

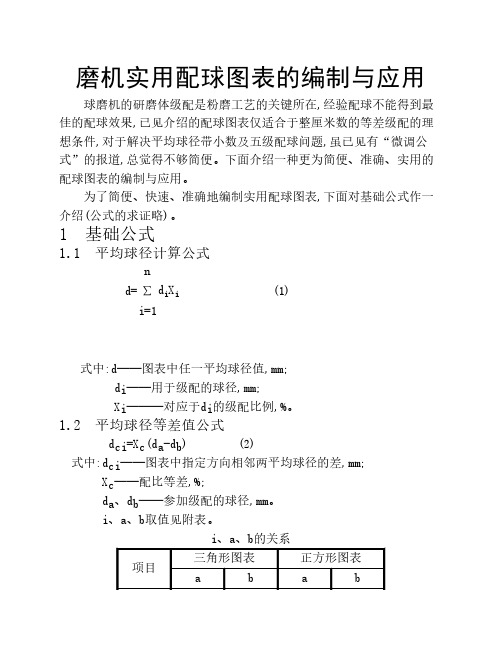

磨机实用配球图表的编制与应用 球磨机的研磨体级配是粉磨工艺的关键所在,经验配球不能得到最佳的配球效果,已见介绍的配球图表仅适合于整厘米数的等差级配的理想条件,对于解决平均球径带小数及五级配球问题,虽已见有“微调公式”的报道,总觉得不够简便。

下面介绍一种更为简便、准确、实用的配球图表的编制与应用。

为了简便、快速、准确地编制实用配球图表,下面对基础公式作一介绍(公式的求证略)。

1 基础公式1.1 平均球径计算公式d=n∑d i X i(1) i=1式中:d——图表中任一平均球径值,mm;d i——用于级配的球径,mm;X i———对应于d i的级配比例,%。

1.2 平均球径等差值公式d ci=X c(d a-d b) (2)式中:d ci——图表中指定方向相邻两平均球径的差,mm; X c——配比等差,%;d a、d b——参加级配的球径,mm。

i、a、b取值见附表。

i、a、b的关系1.3 级配比例修正公式E=d实-d表——— ×X c(3)d ci式中:E——级配比例修正值,%;d实——生产实际需要的平均球径,mm;d表——图表中选定的平均球径,mm;d ci——图表中指定方向相邻两平均球径的差,mm;X c——配比等差,%。

2 实用配球图表的编制与应用2.1 三角形实用配球图表的编制与应用2.1.1 作图方法(1)确定配比等差X c,取X c=10%。

(2)画出三角形图表,将选定的球径和配球比例的百分数从大到小按顺时针方向对应标在图上,将平均球径等差d c1、d c2标于图上,箭头所指为增加方向,如图1。

图1 三角形实用配球图的编制(3)首数计算。

三角形图左下角第一个倒立三角形所代表的平均球径为首数,根据公式(1)得:d=d1×10%+d2×10%+d3×80%(4)平均球径等差值计算。

根据公式(2)得:d c1=0.1(d1-d3)d c2=0.1(d2-d3)(5)根据首数和平均球径等差值,填入图中的其它数。

水泥磨研磨体装载量和级配调整方法球磨机研磨体装载量和级配虽有公式可以参考,但同时还需靠经验调配。

目前钢球级配还是以多级配球较多,在使用分级衬板时,磨仓内在长度方向上(进料端到出料端)各点处的物料平均粒径是逐渐降低的,钢球在各点处的平均球径也应该是逐渐降低,两条曲线的走势应该是一致的。

调整钢球级配时要考虑到钢球尺寸的减小并不是一致的。

例如有文献介绍,通过试验和计算得出,当90mm 的钢球磨损至80mm时,同比,80mm的钢球磨损至71.11mm,70mm的钢球磨损至63.20mm,60mm的钢球磨损至56.20mm。

显然,若只补大球,则平均球径必然有变大的趋势。

研磨体装载量和级配是否合理,可通过下述四种方法在生产实践中进行检验和调整。

1 根据磨机产量和产品细度进行检验分析(1)当磨机出现产量低、产品细度粗时,说明研磨体装载量不足或研磨体磨耗太大,此时应添加研磨体。

(2)当磨机出现产量高、产品细度粗时,说明磨内研磨体的冲击力太强,研磨能力不足,物料的流速过快所致。

此时应适当减少大球,增加小球和钢段以提高研磨能力,同时减少研磨体之间的空隙,使物料在磨内的流速减慢,延长物料在磨内的停留时间,以便得到充分的研磨。

(3)如磨机出现产量低、产品细度细时,其原因可能是小钢球太多、大钢球太少而造成的。

磨内冲击破碎作用减弱,而相对研磨能力增强。

(4)若磨机产量高、产品细度又细时,说明研磨体的装载量和级配都是合理的。

2 根据磨音判断在正常喂料的情况下,一仓钢球的冲击较强,有哗哗的声音。

若第一仓钢球的冲击声音特别洪亮时,说明第一仓钢球的平均球径过大或填充率较大;若声音发闷,说明第一仓钢球的平均球径过小或填充率过低了,此时应提高钢球的平均球径和填充率。

第二仓正常时应能听到研磨体的唰唰声。

3 检查磨内物料情况在磨机正常运转、正常喂料的情况下,根据生产经验,球仓中的钢球应露出半个钢球于料面上。

如钢球外露太多,说明装载量偏多或钢球平均球径太大;反之,说明装载量偏少或钢球平均球径太小。

如何调整化验室标准试验小磨的研磨体级配及粉磨时间

(1)ɸ500×500mm标准试验小磨的研磨体级配见表1所示。

表1. ɸ500×500mm标准试验小磨的研磨体级配

(2)粉磨细度调整

水泥质量管理规程规定熟料小磨试验控制细度80um方孔筛不大于4%,比表面积350m2/kg±10m2/kg。

因入磨粒度不同,势必调整小磨运转时间来确保比面积及细度的要求。

其调整程序如下:

(1)小磨在预定运转时间停下后,待2~3min磨内粉料沉降,再打开磨门取样,检验细度和比表面积。

若超出规定值范围,应调整小磨运转时间。

预定时间可参照下表2,如熟料比表面积已符合要求甚至超过规定范围,但细度还达不到要求,说明入磨熟料粒度太大,应减小入磨熟料粒度。

表2. 入磨粒度、粉磨时间与研磨结果

(2)在调整时间继电器时,拨动指针,使指针上的红线对准刻度盘上所需定时位置的白线。

如在操作时误将指针上的红线拨过所需定时位置的白线时,应将指针退回较大角度(一般不小于30℃,然后再按上述方法调整,小磨运转中调节时间继电器,计时无效。

(3)磨内物料粉磨至符合要求的粒度时,停车后换上带棚孔卸料板,同时将装在磨门处的刮料像皮拉出,再开动磨机,把磨好物料甩出,至甩净为止。

(4)静待5min后,待物料基本上沉降,打开取料门,取出磨好的物料。

水泥混凝土配合比设计方法及配合比优化发布时间:2022-02-28T06:14:34.193Z 来源:《福光技术》2022年1期作者:柳向伍鲁珊[导读] 水泥强度。

在进行混凝土配合比设计时,若其中添加的水泥强度等级越高,则最终配置出来的混凝土强度也会随之增长。

如果混凝土中添加的水泥强度等级相同情况下,其中水泥用量比较大的混凝土强度最高。

清水河县蒙西水泥有限公司 011600摘要:水泥混凝土作为建筑项目使用量最多的建筑材料,其配合比的制备也是能够影响工程质量的主要因素,合理设计配合比能够有效节约资源,便于后续工序施工,提高建筑物使用寿命和耐久性。

但是混凝土在实际使用期间会由于外界自然环境的影响发生损坏,如道桥结构,其损坏与车辆超载、长期动载疲劳损坏等有关。

建筑物的混凝土结构损坏,其一是由于一些外界自然因素原因引发的损坏,另一方面是混凝土及其它原材料使用性能及力学性能不能满足要求损坏,也就是混凝土的配合比不够合理,进而对混凝土结构的性能等方面造成影响。

为此本文提出水泥混凝土配合比设计方法及配合比优化,通过分析水泥混凝土配合比中影响性能的因素,提出相应的优化策略,以供参考。

关键词:水泥混凝土;配合比;配比设计;配比优化1水泥混凝土配合比的影响设计因素①水泥强度。

在进行混凝土配合比设计时,若其中添加的水泥强度等级越高,则最终配置出来的混凝土强度也会随之增长。

如果混凝土中添加的水泥强度等级相同情况下,其中水泥用量比较大的混凝土强度最高。

②水灰比。

在进行混凝土配制时,水灰比过大情况下就会使得混凝土中的水泥颗粒相对比较少,在距离上相对比较大,这种情况也就使得水泥颗粒之间出现空隙,使得混凝土强度因此降低,如果应用于实际施工中,后期发生变形的影响比较大;相反,若水灰比较小,水泥颗粒之间的距离比较近,处于紧密充实状态,混凝土强度也会随之增长。

③砂率。

砂率对混凝土施工性能和强度有很大的影响,根据施工工艺要求确定砂率,可以降低胶凝材料用量,配制满足施工要求的混凝土拌和物,确保混凝土强度的稳定。

磨机快速配球图表的编制及微调公式的建立球磨粉磨工艺的关键在于研磨体的级配,大多数水泥生产厂家都是凭多年的配球方案进行经验配球,这种配球方法实际上并不能得到最佳配球效果,同时也费时费力。

下面我们介绍一种简易、准确、实用的配球方法——图表法,同时进一步引出微调公式。

图表法配球有两种:一种是适于三级配球的三角形图表;另一种是适于四级配球的四方形图表。

1 三角形图表的应用及编制1.1 三角形图表的应用前苏联曾报道过,按照所加球平均球径编制了三个三角形图表。

该种图表适用于三级配球(见图1)。

图1 三角形图表示意图根据计算所得平均球径值,在相应的三角形图表中找到相应的位置,然后以该数值所在三角形右上角顶点作为圆心,自圆心向左作一条射线与三角形底边平行,并交三角形图表的左边一点,该点即为该种球的级配百分数,然后以120°为间隔另作两条射线,得到的两点即为另两种球的级配百分数。

以图1(a)为例,设选平均球径为68mm,则三种球的比例为:Φ100mm球10%;Φ80mm球20%;Φ60mm球70%。

观察图表可以看出:在每个图表中平均球径值往往不止一个,因此球径值的选取应遵循以下规律:(1)当磨内物料流速要求大时,应居中选取平均球径值,即保持球与球之间空隙最大。

(2)当产品需要保持一定的筛余,又必须具有较高的比表面积时,同样的平均球径值应在图1(a)中选取;反之应在图1(b)和图1(c)中选取。

(3)当筛余保持不变,需要增加产品比表面积时,应在三角图的左上方选出平均球径值。

1.2 三角形图表的编制通过观察三角形图表,可以看出平均球径与各百分比数存在以下关系式:=A1X1+A2X2+A3X3 (1)式中:——图表中任一平均球径值,mm;A、A2、A3——图表中用来进行级配的三种球的球径值,mm;1X、X2、X3——分别为对应于A1、A2、A3三种球的级配量,%。

1同时,仔细观察还可以发现,图表中横行和斜竖行的各数值间存在着一定的公差。

水泥磨磨内级配为了寻求磨机钢球的合理配合及其调整方法,本文将根据我国水泥工业闭路粉磨磨机配球的实际情况,阐述闭路磨机配球的特征,并提出配球的一般方法,以供闭路磨机配球工作参考。

一、钢球级配钢球级配的合理选择,主要根据被粉磨物料的物理化学性能、粉磨方式以及要求的产品细度等因素来确定。

在钢球装载量一定时,小钢球比大钢球的总表面积大,与物料接触的机会多,故对需要磨细的细粒物料,应选用小钢球,而单个大钢球比单个小钢球的能量大,所以对需要冲击粉碎的大块物料,应选用大钢球。

入磨物料的易磨性好,可选用小钢球,易磨性差,则应选用大钢球。

选用钢球直径大小还与磨内单位容积物料通过量有一定的关系。

在闭路粉磨时,选粉机的回磨粗料使磨内单位容积物料通过量增加,使钢球在冲击时受到一定的缓冲作用,因此,循环回料量多,钢球的直径要选用得大些,反之则小。

此外,出磨物料的细度要求较细时,应适当选用小钢球,反之则大。

按照上述因素关系,笔者对K·A·拉珠莫夫经验公式进行修正,得出的球径计算公式能够求得较合理的配球方案。

(一)求出合理的平均球径和最大级球径。

式中:D a——磨内钢球的平均球径(毫米);d a——入磨物料的平均粒度(以物料通过80%的筛孔孔径表示)(毫米);k——入磨物料易磨系数;f——单位容积物料通过量影响系数(见表1)。

式中:D b——磨内钢球最大级球径(毫米);d b——入磨物料平均最大级粒度(以物料通过95%的筛孔孔径表示),(毫米);f、k同式(1)。

应用公式(1)和(2)的计算步骤如下:1.作各种入磨物料的粒度筛析,求出d a和d b,一般用孔径为30毫米、19毫米、13毫米、10毫米和5毫米的套筛作熟料或石灰石筛析,用孔径为4毫米、2毫米、1毫米和0.2 5毫米的套筛作矿渣筛析。

每个编号的筛析结果用粒度特性坐标(如图1)作出筛孔直径与被测物料通过量(%)的关系曲线,查取通过80%物料量的筛孔孔径定为入磨物料的平均粒度d a;通过95%物料量的筛孔孔径定为入磨物料的最大级粒度d b。

图表法确定水泥磨六级和五级球配方案

唐山学院 王志林 彭宝利

地址:唐山市河北路17号 唐山学院东校区 邮编:063020

摘要:钢球级配直接影响到球磨机的产质量。

本文介绍了适用于水泥磨的六级和五级球配方法,在多家厂使用后获得了很好的粉磨效果。

关键词:配球方案 确定 调整 1引言

水泥磨的钢球级配是决定其产质量的关键性因素之一。

如何正确进行配球对于工厂是至关重要的。

对于六级和五级配球,本文介绍一种非常适用的配球方法——图表法,方法如下。

2 流程

使用图表法确定水泥磨配球方案的流程是:预先编制各级配球图表,决定配球级数;然后根据入磨物料粒度计算出平均球径、最大球径;再利用图表较快地求得各种大小钢球的百分比,确定各级研磨体重量;最后是方案的优化。

3 六级配球方案设计

3.1首先确定配球方案中的平均球径和最大球径

平均

D =28m

K f d ∙

3

平均 ①

式中平均D —磨内钢球的平均球径,mm ;

平均d —入磨物料平均粒度(以物料通过80%筛孔孔径表示),mm ;

m K —入磨物料易磨性系数;

f —单位容积物料通过量影响系数,见表2。

最大

D =28m

K f d ∙

3

最大 ②

式中最大D —磨内钢球的最大级球径,mm ;

最大d —入磨物料平均最大粒度(以物料通过95%筛孔径表示),mm ;

m K 、f 同①式。

表1 单位容积物料通过量K 与f 的关系

应用公式①、②计算步骤如下:

⑴ 作各种入磨物料粒度筛析,求出平均粒径80d 和最大粒径95D 。

一般用孔径分别为30mm 、19mm ,13mm 、10mm 、5mm 在套筛作熟料或石灰石筛析;用孔径分别为

5.5mm 、4mm 、2mm 、1mm 、0.5mm 的套筛作矿渣筛析。

每个编号的筛析结果,用粒度特性坐标作出筛孔

直径与被测物料通过量(%)的关系图,图1是某一入水泥磨的熟料、矿渣1#

试样的筛细曲线图,从图中查取通过80%物料量的筛孔孔径定为生产中使用的入磨物料的平均粒径平均d ,通过95%物料量的筛孔孔径定为入磨物料的最大平均粒径最大d 。

其它试样也是这样做出,最后取平均值。

⑵ 作各种物料易磨性实验,求出m K 。

用实验小磨将平潭标准砂磨至比表面积1S =300±10m 2

/kg ,并记录粉磨时间t ,尔后以相同的时间

t 将被测物料(粒度≤7mm )进行粉磨并测定出比表面积值2S ,两比表面积值之比,即为相对易磨性系数

m K :

即m K =

1

2S S ③

⑶ 计算磨机待配球仓的单位容积物料通过量K :

K

=

m

V A ④

式中 A —磨内物料每小时通过量,T/h ; V —磨(仓)内有效容积,m 3。

⑷ 根据K 查表1求得f 值。

⑸ 将以上数据代入公式①、②中,即可求得钢球的平均球径平均D 和最大球径最大D 。

3.2选用六级配球图表 不同的选用表对应着不同的研磨体大小和不同的平均球径范围,图2为球径ø60mm ~ø100mm , 平均球径在65mm ~85mm 范围内的六级配球选用表。

3.3磨机配球举例

计算一台φ1.83×6.1m闭路水泥磨第一仓钢球的级配。

已知:有效内径1.73m,第一仓有效长度3.1m,台时产量8.5T/h,循环负荷150%,钢球填充率29.9%,磨制普通水泥,入磨物料配比为:熟料82%,矿渣15%,石膏3%,平均易磨性系数

K=0.93,

m

入磨物料粒度筛析和试验结果见表3:

⑴ 计算入磨物料平均粒径平均d 和最大粒径最大d

平均d =

4

72.1565.2142.1725.13+++=1

最大

d =4

7

.290.394.310.22+++=30.5(mm)

⑵ 计算一仓单位容积通过量

一仓有效容积:1V =0.785D i 2L 1=0.785×1.732

×3.1=7.28(m 3

) 单位容积通过量:1K =

1

V A =

28

.7%

1505.85.8⨯+=2.92(T/Hm 3)

查表1可知: f =1.029

⑶ 由式①、②计算待配球仓中钢球的平均球径平均D 和最大球径最大D :

平均D =2831793

.0029.1⨯

=76.84(mm)

最大

D =2835.30×

93

.0029.1=93.36(mm)

取平均球径76.5mm ,最大球径100mm 。

查级配选用表(图2),求得钢球级配的百分数。

按照“两头小、中间大”的配球原则,一般最大粒数级的物料约占5%,相对应最大钢球占总量的

10%左右,今取ø100mm 钢球10%,与级配表中76.5相交于A 点,由A 点向六个方向延伸,即可得到六

种钢球的百分比例;再由一仓装球总量G=V 128.7=φγ⨯0.106.4%9.29=⨯吨(γ=4.6为钢球容重),求得六种钢球中每一种钢球装载量(见表4).

表4 配球结果

4 五级球配方案设计

目前五级配球还无法编制类似于三级、四级或六级那样的配球图表用于配球,但可以在四级配球的基础上运用微调公式做适当的调整,即实现五级配球。

微调公式: 小

大平D D D G -∑⨯∆=

∆ ⑤

式中:平均D —平均球径的微调值,mm ;

大D —用以调整级配量的大球直径,mm ;

小D —用以调整级配量的小球直径,mm ;

∑—该仓钢球的总装载量,T ; G ∆—对应的微调量,T 。

举例:φ2.2×7m 闭路水泥磨,第一仓装球15.6吨,五级配球,规格分别为φ90m 、φ80m 、φ70m 、

φ60m ,根据如磨物料粒度和易磨性系数,算出的平均球径平均D

=78.48mm ,利用微调公式对一仓利用四级配图表进行五级配球:

4.1确定前四种钢球比例

在图3中选取φ78.48mm 最为靠近的平均球径φ78.5mm ,按照“两头小、中间大”的配球原则,确定四种球径的百分比数如下:

φ100mm 7.5%;φ90mm 12.5%;φ80mm 42.5%;φ70mm 37.5%,

4.2 增设φ60mm10%。

4.3将五种钢球的比例相加,得:7.5%+12.5%+42.5%+37.5%+10%=110% 4.4计算五种钢球的级配量(T )

φ100mm5%:

06.16.15110

5.7=⨯(T )

φ90mm10%:77.16.151105.12=⨯(T ) φ80mm45%:03.66.151105.42=⨯(T ) φ70mm40%:32.56.151105.37=⨯(T )

φ60mm10%:

42.16.15110

10=⨯(T )

4.5 计算平均直径的初值

平均D =

6

.1542

.16032.57003.68077.19006.1100⨯+⨯+⨯+⨯+⨯=26.77(mm )

以上所得的平均球径值小于我们计算所得到的平均值,因此必须对其进行调整,调整的方法是增加大球(φ100mm )的重量,减少小球(φ60mm )的重量。

4.6 将各数值代入微调公式 小

大平D D D G -∑⨯∆=

∆中, 计算出调整量

小

大平D D D G -∑⨯∆=

∆=4758.060

1006

.15)26.7748.78(=-⨯-=

(T )

大球(φ100mm )最终级配量:5358.14758.006.1=+=∆+G G 大球(T ) 小球(φ60mm )最终级配量:9442.04758.042.1=-=∆-G G 大小(T ) 4.7 将以上五种钢球级配量园整为两位小数,列入表5

表5 五级配球结果

5 结语

5.1 由于被磨物料的粒度、易磨性等影响因素的变化,平均球径会有一定的波动范围,利用图表求得的各种钢球的平均球径亦应是一个取值范围,因此需在这个波动范围之内,拟定出几种不同的级配方案,对其进行必要的技术测试,统计出该时段的磨机产量和电耗曲线图,加以分析比较,进行调整,得出在一定条件下的最佳配球方案。

5.2 在应用各图表查取平均球径时均需首先确定最大研磨体所占的百分比,通常可按双倍对应的方法确定,即最大研磨体所占的百分比为最大粒级物料的两倍。

生产的波动使得最大粒级物料百分比要在一定范围内波动,这样从图表中查得的平均球径也会在一定的范围内波动。

5.3 规格较大的水泥磨钢球级配大多采用四级或三级(或二级)获得了较好的粉磨效果,特别是大型磨机由于其强大的冲击破碎能力保证了其粉磨效果,因而可以减少研磨体种类。

但对于规格较小的磨机,则应增加研磨体种类,利用各研磨体的协同作用提高粉磨效果。

在熟料进行破碎处理缩小了入磨粒度后,在第一仓采用六级或五级球配,粉磨效果会更好些。

表6是几家水泥厂在配料、仓位不变的条件

下,研磨体级配调整前后的参数变化情况。

表6 研磨体级配调整前后的对比参数

5.4 三级、四级或六级配球,工厂可根据本厂情况自行编制级配选用表,五级配球可在四级配球配球的基础上,利用微调公式加以整理,得到很好的配球效果。