燃气轮机燃烧室性能指标的衡量

- 格式:doc

- 大小:31.00 KB

- 文档页数:2

燃气轮机热力性能分析燃气轮机是一种广泛应用于发电、航空和工业领域的热力机械设备。

它利用燃料燃烧产生高温高压气流,通过推进器或涡轮驱动发电机、飞机或其他机械设备。

对于燃气轮机的性能分析,不仅可以评估其工作效率和能量利用率,还可以为设备的设计和优化提供依据。

本文将讨论燃气轮机热力性能的分析方法和重要参数。

首先,燃气轮机的热效率是评估其性能的重要指标之一。

热效率定义为输出功率与输入热能之比。

通过测量燃气轮机的输出功率和输入燃料热值,可以计算出其热效率。

燃气轮机的热效率通常可以达到35%至45%,相比于其他传统的发电设备如燃煤发电机组,燃气轮机的热效率较高,因此受到了广泛的应用。

其次,燃气轮机的高温处理能力也是其性能的关键指标之一。

高温处理能力是指燃气轮机可以承受的最高工作温度,包括燃烧室和涡轮。

由于高温有助于提高燃气轮机的效率,因此提高燃气轮机的高温处理能力对于进一步提高性能至关重要。

燃气轮机的高温处理能力受到材料和制造工艺的限制,因此通过提升材料的耐高温性,采用先进的冷却技术和改进燃烧室设计等方法来提高燃气轮机的高温处理能力成为了当前的研究热点。

另外,燃气轮机的压气机效率和燃烧室效率也对其性能有着重要的影响。

压气机效率是指压气机产生的压力比与理论最大压力比之比,直接影响燃气轮机的压缩能力和气流流速。

燃气轮机的压气机效率通常可以达到85%-90%,压气机的提高可以降低燃气轮机的油耗和排放量,提高其综合性能。

而燃烧室效率是指燃烧室内燃料的完全燃烧程度,对燃气轮机的热效率和排放量有着直接影响。

通过优化燃烧室的结构、燃料与空气的混合方式和控制燃烧过程等方法,可以提高燃烧室的效率,从而提高燃气轮机的整体性能。

此外,燃气轮机的响应速度和运行稳定性也是热力性能分析中需要考虑的重要因素。

响应速度是指燃气轮机在负载变化时能够快速调整输出功率的能力,直接影响燃气轮机的适应性和灵活性。

对于涉及到负载快速变化的应用,如航空领域,燃气轮机的响应速度尤为重要。

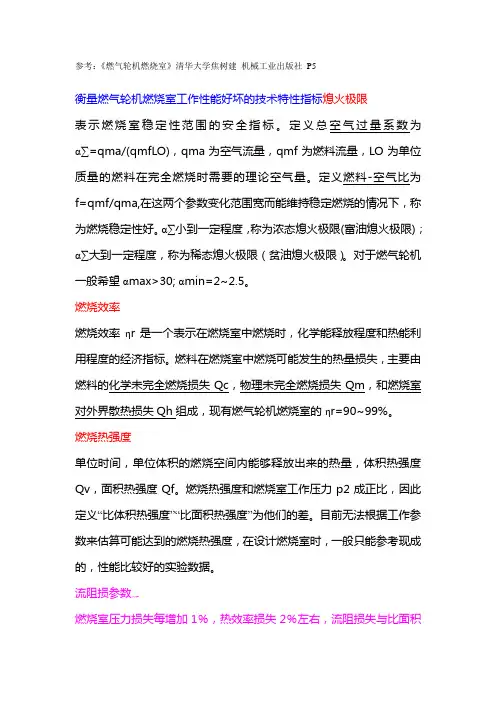

参考:《燃气轮机燃烧室》清华大学焦树建机械工业出版社P5% N: z2 B# D' ^2 R6 n$ w衡量燃气轮机燃烧室工作性能好坏的技术特性指标熄火极限 2 _: P4 A8 Z: W3 |% [表示燃烧室稳定性范围的安全指标。

定义总空气过量系数为α∑=qma/(qmfLO),qma为空气流量,qmf为燃料流量,LO为单位质量的燃料在完全燃烧时需要的理论空气量。

定义燃料-空气比为f=qmf/qma,在这两个参数变化范围宽而能维持稳定燃烧的情况下,称为燃烧稳定性好。

α∑小到一定程度,称为浓态熄火极限(富油熄火极限);α∑大到一定程度,称为稀态熄火极限(贫油熄火极限)。

对于燃气轮机一般希望αmax>30; αmin=2~2.5。

$ E4 f5 L- P; d1 |: l- n% z燃烧效率燃烧效率ηr是一个表示在燃烧室中燃烧时,化学能释放程度和热能利用程度的经济指标。

燃料在燃烧室中燃烧可能发生的热量损失,主要由燃料的化学未完全燃烧损失Qc,物理未完全燃烧损失Qm,和燃烧室对外界散热损失Qh组成,现有燃气轮机燃烧室的ηr=90~99%。

! K, @" I( W! P$ w: G$ @7 k6 Z7 ~燃烧热强度7 E! e% [+ u1 ?1 M6 v+ l) }7 p5 J单位时间,单位体积的燃烧空间内能够释放出来的热量,体积热强度Qv,面积热强度Qf。

燃烧热强度和燃烧室工作压力p2成正比,因此定义“比体积热强度”“比面积热强度”为他们的差。

目前无法根据工作参数来估算可能达到的燃烧热强度,在设计燃烧室时,一般只能参考现成的,性能比较好的实验数据。

流阻损参数: w3 V( v5 n% l# H: T燃烧室压力损失每增加1%,热效率损失2%左右,流阻损失与比面积强度的平方成正比,为了设计燃烧热强度很高的燃烧室,就必须付出提高流阻损失系数的代价。

流阻损失系数Φ定义为(入口静压-出口静压)/入口动压。

燃气轮机性能参数计算与优化燃气轮机是一种常见的能源转换设备,被广泛应用于发电、航空、船舶和工业等领域。

对于燃气轮机的性能参数计算与优化,可以帮助提高其工作效率和可靠性。

本文将介绍燃气轮机性能参数的计算方法,并探讨如何通过优化来提高其性能。

一、燃气轮机性能参数的计算方法1. 基本性能参数计算燃气轮机的基本性能参数包括额定功率、热效率、机械效率、运行特性等。

其中,额定功率可以通过测量轴功率和功率转换效率来计算。

热效率可以通过燃气轮机的进气温度、出口温度、进口压力和出口压力等参数来计算。

机械效率可以通过测量轴功率和热输入功率的比值来计算。

运行特性包括负载响应特性、燃气轮机的启动时间、停机时间等。

2. 气流参数计算燃气轮机的性能与气流参数密切相关。

气流参数包括进气流量、进气温度、进气压力、出口温度和出口压力等。

进气流量可以通过测量进气速度和截面积来计算。

进气温度和进气压力可以通过传感器来测量。

出口温度和出口压力可以通过烟道和排气管道上的传感器来测量。

3. 燃气轮机效率计算燃气轮机的效率主要包括燃烧效率、压缩效率和膨胀效率。

燃烧效率可以通过测量燃料输入和出口温度来计算。

压缩效率可以通过测量压缩比和冷却效果来计算。

膨胀效率可以通过测量膨胀比和膨胀进口、出口温度来计算。

二、燃气轮机性能参数的优化1. 空气增压系统的优化空气增压系统是燃气轮机中的重要组成部分,直接影响燃气轮机的性能。

通过优化空气增压系统的设计和运行参数,可以提高燃气轮机的效率和功率输出。

优化的方法包括增加空气压缩机的压缩比、优化压缩机的进气温度和出口温度、改善空气冷却效果等。

2. 燃气轮机的热管理燃气轮机在运行过程中会产生大量的热量,如何有效地管理和利用这些热量,可以提高燃气轮机的热效率。

优化的方法包括增加燃气轮机的余热回收装置、改善余热回收装置的换热效果、利用余热产生蒸汽等。

3. 燃烧室的优化燃烧室是燃气轮机中进行燃烧的关键组成部分,直接影响燃气轮机的燃烧效率和排放。

燃气轮机性能分析和优化燃气轮机是一种重要的能源转换设备,广泛应用于发电、航空和工业领域。

燃气轮机的性能分析和优化对提高能源利用效率、降低能源消耗和环境污染具有重要意义。

一、燃气轮机性能分析1. 燃烧过程分析:燃气轮机的燃烧过程是能量转换的核心环节。

通过分析燃烧过程中的温度、压力、质量流量等参数,可以评估燃气轮机的燃烧效率和能量损失情况。

燃气轮机燃烧室的设计、燃料组分和供气方式都会对燃烧过程产生影响。

2. 效率分析:燃气轮机的效率是衡量其能源利用效率的重要指标,主要包括热效率和总效率两个方面。

热效率是指轮机从燃料中转化为机械功的能力,总效率则考虑了除了机械功之外的其他能量损失。

通过对燃气轮机的效率进行分析,可以找出影响其性能的主要因素,并进行相应的优化措施。

3. 动态特性分析:燃气轮机在启动、停机、负荷变化等过程中,会出现一系列的动态特性。

对燃气轮机的动态特性进行分析,可以了解其运行状态、响应速度和稳定性,为控制和优化提供依据。

动态特性的分析主要涉及到燃气轮机的转速、温度响应、燃料供给等方面。

二、燃气轮机性能优化1. 燃烧室优化:燃烧室是燃气轮机能量转换过程中的关键环节,燃烧效率和排放水平主要取决于其设计。

通过优化燃烧室的结构、喷嘴设计和燃烧控制策略,可以改善燃烧效率和减少污染物排放。

2. 涡轮设计和匹配:燃气轮机的涡轮是从燃气转换为机械功的关键元件。

通过优化涡轮的叶片几何形状、材料和叶片数目,可以提高转换效率和增加功率输出。

涡轮的设计还需要与压气机的匹配考虑,以保证系统的整体效率。

3. 燃料选择优化:燃气轮机可以使用多种不同类型的燃料,如天然气、石油和生物质能源。

根据燃气轮机的工作条件和运行要求,选择合适的燃料类型和组分,可以提高燃烧效率、减少污染物排放和降低燃料成本。

4. 运行控制优化:燃气轮机的运行控制是保证其性能稳定和响应速度的关键。

通过合理的控制策略和参数调整,可以实现快速起停机、负荷调节和污染物控制等功能。

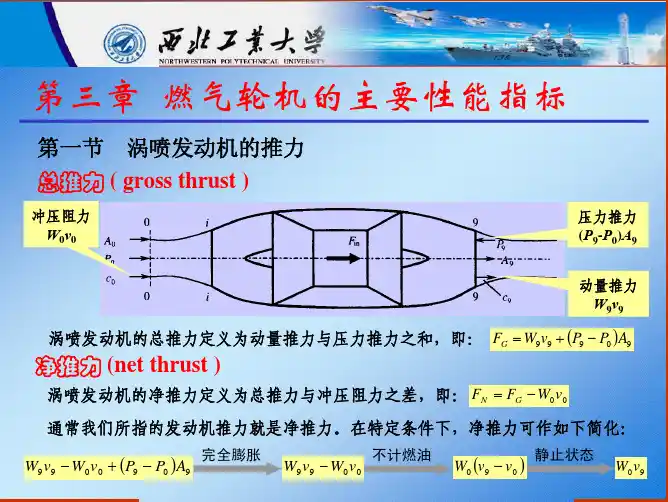

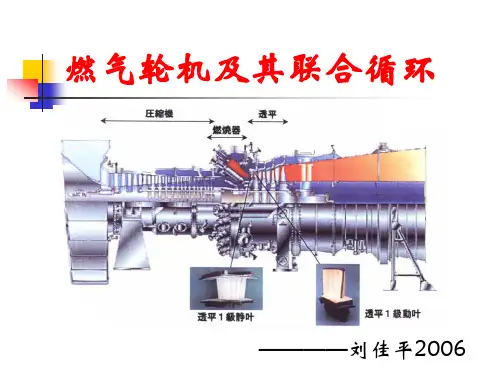

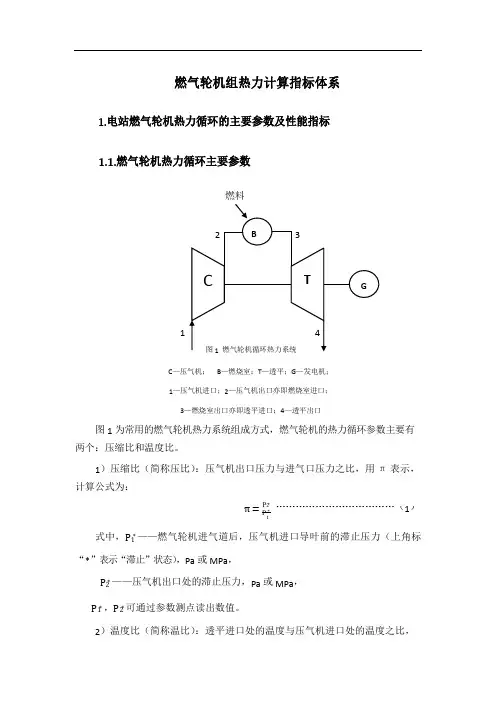

π = P ∗ (1)∗∗ ∗ ∗ ∗燃气轮机组热力计算指标体系1.电站燃气轮机热力循环的主要参数及性能指标1.1.燃气轮机热力循环主要参数燃料1C —压气机; B —燃烧室;T —透平;G —发电机;1—压气机进口;2—压气机出口亦即燃烧室进口;3—燃烧室出口亦即透平进口;4—透平出口图 1 为常用的燃气轮机热力系统组成方式,燃气轮机的热力循环参数主要有 两个:压缩比和温度比。

1)压缩比(简称压比):压气机出口压力与进气口压力之比,用π表示, 计算公式为:P 21式中,P 1 ——燃气轮机进气道后,压气机进口导叶前的滞止压力(上角标“*”表示“滞止”状态),Pa 或 MPa ,P 2 ——压气机出口处的滞止压力,Pa 或 MPa ,P 1 ,P 2 可通过参数测点读出数值。

2)温度比(简称温比):透平进口处的温度与压气机进口处的温度之比,τ=T∗ (2)∗∗∗∗∗∗∗∗=C p T3―T4―C p T2―T1)………………∗∗∗∗f=G c kg燃料/kg空气;k为绝热指数;若用τ表示,计算公式为:T31式中,T1——压气机进口处的滞止温度(在开式燃气轮机循环中,即为环境温度T e),T3——透平进口处滞止温度,K,T1=T e可通过参数测点读出数值。

1.2.燃气轮机性能指标描述燃气轮机热力的主要性能指标有两个:比功和循环热效率。

1)比功:指单位质量的空气流过装置时,燃气轮机向外界输出的净功,记为W n,忽略燃气和空气在流量上的差异,则W n=W T―W C=C p(T3―T4)―C p(T2―T1) (3)式中,W T——透平的比功,J/kg或kJ/kg;W C——压气机的比功,J/kg或kJ/kg;C p——工质的定压比热(在知道压力、温度时,可查表得出)。

2)循环热效率:当工质完成一个循环时,输入的热量功转化为输出功的部分所占的百分数,记为ηgt,计算公式为:W n ηgt=fH u =W n T4―T1p(32)=1―T3―T2=1―π1k―1k(4)式中,f——燃料的质量流量与空气的质量流量之比,称为燃料空气比;G fG f指燃料流量,kg/s;G c指进入压气机的空气流量kg/s;有效功率:q n=W n G c= ηgt H u ;式中 B 为气耗量 q n Q f S cc = P gt (6)H u ——燃料的热值,J/kg 或 kJ/kg ,通常指低热值;q B ——单位质量空气在燃烧室中吸取的热量,J/kg 或 kJ/kg ;3)耗气率:产生单位有效功率时的燃料消耗量,kg/(kW ⋅h )Bg e = q n =3600G f q n36004)热耗率:产生单位有效功率所耗的燃料热量,kJ/(kW ⋅h )q e = BH u=3600 ηgt2.联合循环机组的主要参数及性能指标2.1.联合循环热效率和功比率热效率和功比率是联合循环的两个基本特性参数,以常规的余热锅炉型联合 循环(一台燃气轮机、一台余热锅炉、一台汽轮机,电动机可以一台,也可以两 台,也称“一拖一”方案)为例,介绍这两个参数。

燃气轮机热力计算方法燃气轮机是一种常见的热力动力装置,其基本原理是通过燃烧燃料产生高温高压气体,然后利用这些气体的能量驱动轴上的涡轮旋转,最终将能量转化为机械功。

燃气轮机的热力计算方法主要包括燃烧过程的热力分析和性能参数的计算。

下面将从这两个方面进行详细介绍。

1.燃烧过程的热力分析:燃烧过程是燃气轮机中最重要的能量转换过程之一、其基本步骤包括燃料的混合、燃烧和燃气的膨胀。

热力分析主要涉及燃料的供给、燃烧温度和燃料消耗等方面的计算。

1.1燃料供给计算:燃烧过程中,需要按照一定的比例和速度供给燃料。

燃料供给的计算主要涉及燃烧室内的燃料流量和燃烧温度的特点。

根据燃烧室的结构和燃烧运行参数,可以通过质量守恒和能量守恒等原理计算燃料供给的量。

1.2燃料燃烧计算:燃料在燃烧室内与空气发生化学反应,产生燃烧产物和燃烧热。

燃料燃烧的计算主要涉及燃烧反应的热力学性质和燃烧室内的热量传递过程。

可以通过热力学平衡和改良热力学循环等方法,计算燃料的燃烧温度和热量释放。

1.3燃气膨胀计算:在燃烧过程后,高温高压燃气需要经过涡轮的膨胀工作,将能量转化为机械功。

燃气膨胀计算主要涉及涡轮的热力学特性和流体力学特性。

可以通过欧拉方程和涡轮参数的试验数据,计算燃气的温度降和功率输出。

2.性能参数的计算:燃气轮机的性能参数主要包括热效率、功率输出和燃料消耗等。

这些参数的计算可以根据燃气轮机的热力特性和工作参数进行估算。

2.1热效率计算:热效率是燃气轮机性能评价的重要指标之一、可以通过热力分析的结果,计算燃料的燃烧热和输入热量的比值,即可得到燃气轮机的热效率。

2.2功率输出计算:功率输出是燃气轮机性能的直接体现。

可以通过膨胀过程的分析,计算涡轮的工作参数,如转速和压力比等,然后再结合涡轮的机械效率,得到燃气轮机的功率输出。

2.3燃料消耗计算:燃料消耗是燃气轮机运行成本的重要因素。

根据燃料供给和燃烧过程的计算结果,可以得到燃烧室内的燃料消耗量。

燃气轮机燃烧室的数值模拟与优化燃气轮机是一种高效的能源转换设备,它通过将燃料燃烧产生的热能转化为机械能,实现动力的传递。

燃气轮机的燃烧室是燃烧过程发生的关键区域,其设计的合理与否对燃气轮机的性能具有重要影响。

为了提高燃气轮机的效率和可靠性,数值模拟与优化成为目前燃气轮机燃烧室设计的重要手段。

燃气轮机燃烧室的数值模拟是利用计算机仿真的方法,通过数学模型和计算流体力学方法等对燃气轮机燃烧室内流场、燃烧过程、温度分布等进行模拟与计算,以获取燃烧室内的详细信息。

通过数值模拟可以得到燃烧室的温度场、压力场、速度场等物理量分布,判断燃烧室内的燃烧稳定性和温度分布的均匀性,并提供燃烧室设计的参考依据。

燃烧室的优化是指通过对数值模拟结果进行分析,结合经验和实验数据,改进现有燃烧室的设计,提高其性能和环保指标。

燃气轮机燃烧室的优化主要包括以下几个方面。

首先,燃烧室的几何形状对燃烧效果有重要影响。

通过数值模拟可以得到燃烧室内的速度场、温度场等分布,进而分析燃烧室内流动的特点。

通过对几何形状的优化,可以改善燃烧室内的流动状态,提高燃料的混合程度,使燃烧更加充分,提高热效率。

其次,燃烧室的燃烧过程对机组的性能和排放有很大影响。

数值模拟可以模拟燃烧室的燃烧过程,包括燃料的注入、燃烧过程中的火焰传播、燃料的完全燃烧等。

通过对燃烧过程的模拟,可以分析燃烧室内的燃烧稳定性,检测火焰的传播速度和燃料的燃烧程度,并优化燃烧室的燃烧参数,提高燃烧效率和降低排放。

最后,燃烧室的冷却方式对机组的可靠性有重要影响。

数值模拟可以模拟燃烧室的温度分布,包括壁面温度和冷却气体的温度。

通过对温度分布的模拟,可以确定燃烧室的冷却方式和冷却气体的供应位置,优化冷却方案,避免燃烧室的过热和烧毁,提高机组的可靠性。

总之,燃气轮机燃烧室的数值模拟与优化是提高燃气轮机性能和可靠性的重要手段。

通过数值模拟可以获取燃烧室内的详细信息,进而优化燃烧室的几何形状、燃烧过程和冷却方式,提高燃气轮机的效率和可靠性。

燃气轮机的气动性能分析及性能测试燃气轮机是一种高效、可靠的动力设备,其应用范围广泛,可以用于发电、船舶、航空等领域。

为了保证燃气轮机的工作性能,需要对其气动性能进行分析和测试。

本文将从燃气轮机气动原理、气动性能分析和性能测试等方面进行阐述。

燃气轮机气动原理燃气轮机是一种通过燃烧燃料使气体膨胀推动涡轮转动的动力设备。

其主要包括压气机、燃烧室和涡轮等组成部分。

在燃气轮机工作过程中,空气被压缩后进入燃烧室,与燃料混合燃烧后,高温高压气体推动涡轮转动,由此产生动力输出。

在燃气轮机的气动原理中,气体的压缩和膨胀过程是一个重要的环节。

在压气机中,通过旋转叶片将空气压缩,使得单位体积空气的质量增加,温度升高,压力增加。

在燃烧室中,燃料和空气混合后,在点火的促进下发生燃烧,产生高温高压气体。

这些气体通过喷嘴向外喷射并作用于涡轮叶片上,使涡轮转动。

燃气轮机气动性能分析燃气轮机的气动性能包括气流特性、气动效率和性能参数等方面。

其中,气流特性是指燃气轮机内部气体的流动规律。

气动效率是指燃气轮机在工作过程中,能量的转化效率。

性能参数是指燃气轮机工作性能的指标,包括功率、效率、出口静压等等。

对于燃气轮机的气流特性,其流动状态复杂多变,需要通过数值模拟等方法进行研究。

比如在压气机中,需要分析叶片和气流之间的相互作用,以及叶片内部气流的非定常特性等问题。

在燃烧室中,需要考虑燃气的燃烧和流动状态等问题。

在涡轮中,需要分析气体的膨胀和流动状态,以及与叶轮的相互作用等问题。

对于燃气轮机的气动性能测试,主要包括静态测试和动态测试两种。

其中,静态测试主要针对燃气轮机的静态参数,比如功率和效率等。

而动态测试则需要对燃气轮机进行工作状态下的性能测试,比如响应时间、失速范围、换向能力等指标。

这些测试需要使用专业的测试设备,如流量计、温度计、压力表等等。

燃气轮机性能测试燃气轮机的性能测试是评估其工作能力的一种重要手段。

燃气轮机的性能测试包括静态测试和动态测试两种。

英国燃气轮机参数1. 简介燃气轮机是一种常用于发电和推进系统的热力机械设备。

英国作为发达国家之一,燃气轮机在其能源行业中起着重要的作用。

本文将详细介绍英国燃气轮机的参数,包括性能指标、结构特点以及应用领域等方面。

2. 性能指标2.1 热效率燃气轮机的热效率是衡量其能量转换效率的重要指标。

通常以比工作输出功率和供给给定燃料下所产生的热量之比来表示。

英国的燃气轮机通常具有较高的热效率,这得益于其先进的设计和技术。

2.2 发电效率发电效率是指将化学能转化为电能时所实现的功率转换效率。

英国的燃气轮机在发电方面表现出色,其高效率使得其在电力行业得到广泛应用。

2.3 运行灵活性英国的燃气轮机具有较高的运行灵活性,可以适应不同负荷和运行模式的要求。

这种灵活性使得燃气轮机能够快速启动和停止,满足电力系统对供电的灵活需求。

3. 结构特点3.1 压缩机英国燃气轮机的压缩机采用先进的设计和材料,具有高效率、低噪音和长寿命等特点。

其采用多级压缩,通过不同级别的叶片将气体压缩到所需压力。

3.2 燃烧室英国燃气轮机的燃烧室采用先进的燃烧技术和材料,能够实现高效的燃烧过程。

同时,其还配备了先进的控制系统,以确保稳定和可靠的燃烧过程。

3.3 高温部件英国燃气轮机的高温部件采用耐高温合金材料制造,能够在高温和高压环境下工作。

这些部件经过精密设计和制造,以确保其在长时间运行中保持良好的性能。

3.4 推进装置除了发电领域外,英国的燃气轮机还广泛应用于航空和船舶领域。

其推进装置具有高推力、低噪音和高可靠性等特点,为飞机和船舶提供强大的动力支持。

4. 应用领域4.1 电力行业英国的燃气轮机在电力行业中得到广泛应用。

其高效率、运行灵活性和低排放等特点使得其成为电力系统中重要的发电设备。

4.2 工业领域燃气轮机在工业领域中也有广泛应用。

英国的燃气轮机能够为工业生产提供稳定可靠的动力支持,满足不同工艺过程对能源的需求。

4.3 航空领域英国的燃气轮机在航空领域中具有重要地位。

燃气轮机发电系统的性能评估与优化近年来,随着能源需求的不断增长,燃气轮机发电系统在能源行业中扮演着至关重要的角色。

燃气轮机发电系统具有高效率、低污染排放、快速启动等优点,成为现代发电领域的首选技术。

然而,为了充分发挥燃气轮机发电系统的优势,对其性能进行评估与优化势在必行。

首先,性能评估是燃气轮机发电系统优化的基础。

通过对系统各个部件的参数和运行情况进行监测与分析,可以了解到系统的整体性能表现。

例如,可以通过检测燃气轮机的进排气温度、压力,轴功率以及燃料消耗量等指标,评估其燃烧效率、发电效率以及系统的可用性。

同时,还可以对发电系统的热效率、冷却效果、排放量等指标进行评估,从而掌握系统的环境适应性和稳定性。

通过全面、系统的性能评估,可以发现系统中存在的问题和不足,并为下一步的优化工作提供基础数据和参考依据。

其次,针对性能评估结果中发现的问题,可以采取一系列优化措施,提高系统的效率和稳定性。

在燃气轮机的燃烧过程中,优化燃料与空气的比例和燃烧温度,以提高系统的燃烧效率。

通过改进燃气轮机的叶轮设计和燃烧室结构,减小能量损耗和排放物的产生,以提高发电效率和减少环境污染。

另外,通过调整系统的负载和运行策略,将系统的工作状态维持在最佳点,进一步提高系统的效率。

此外,还可以考虑改进燃气轮机冷却系统,提高冷却效果,以防止过热和系统故障。

除了在硬件方面进行优化外,还可以利用先进的控制系统和智能化技术,实现对燃气轮机发电系统的精确调控。

通过引入先进的自动调节装置和实时监测技术,可以对系统的动态变化进行实时控制和调整,从而提高系统的响应能力和稳定性。

此外,还可以利用数据分析技术对系统的运行数据进行处理和分析,提取关键信息,及时发现并解决系统中存在的问题。

性能评估与优化工作也需要充分考虑系统的可靠性和安全性。

通过建立完善的事故预防和应急处理机制,及时排除系统的故障和隐患,确保系统的正常运行和安全性。

同时,还需要进行可靠性分析和风险评估,针对系统的关键部件和运行环节,采取相应的技术措施和预防措施,保障系统的可靠性和安全性。

航空燃气轮机性能分析与优化航空燃气轮机(turbofan)是现代航空业中必不可少的发动机类型。

它的工作原理是利用航空煤油等高能燃料在高温高压下燃烧,推动飞机运动。

与传统的涡轮喷气发动机相比,燃气轮机具有更高的效率和更好的环保性能。

本文将会对航空燃气轮机的性能进行分析与优化。

1、燃气轮机的主要构成部分航空燃气轮机由压气机、燃烧室和涡轮等部分构成。

压气机是为后面燃烧室提供足够压力的部分,而燃烧室则是燃料在高温高压下燃烧的地方。

最后,推动涡轮将生成的高速燃气排放出来,以产生动力。

燃气轮机还包括外部配件,例如起动测试系统、冷却系统和喷气推进系统等等。

2、燃气轮机的关键性能指标性能指标是衡量一个发动机效率和可靠性的基本途径。

以下是燃气轮机的一些关键性能指标:推力:推力是燃气轮机发动机最重要的指标,它代表了发动机产生的动力。

越大的推力意味着发动机可以生成更大的力量,以更快的速度飞行。

燃料流率:燃料流率是衡量发动机燃油消耗率的指标。

更加节约燃料的燃气轮机可以在较长的时间内进行飞行,减少了成本和污染。

比功率:比功率是发动机每分钟所产生的推力和耗费燃油的比例。

这个指标的值越高,意味着发动机可以更加高效率地工作,减少时间。

压气机效率:压气机效率代表压缩气体的效率。

这主要与叶片的质量和设计有关。

如果压气机效率较低,发动机对内部部件的损耗可能会增加。

3、燃气轮机的优化航空燃气轮机设计的优化可以涉及多个方面,例如:材质选择:燃气轮机部件的材料不仅影响燃气轮机性能,可能还会影响可靠性和使用寿命。

拥有高温、高耐腐蚀和高强度材质的燃气轮机有助于提高发动机的性能。

优化燃烧室:燃烧室经常是燃气轮机的热点,因为它是燃料燃烧的地方。

在设计燃烧室时,应该考虑如何使燃烧更充分、更高效率、更低污染。

减少部件重量:发动机部件越轻,飞机的起飞重量就可以减轻,从而提高效率和节能。

轻质材料(例如碳纤维)和设计优化都可以实现这一目标。

环保方面:在环保方面,燃气轮机可以通过减少污染物的排放,如NOx、CO 等。

燃气轮机性能指标主要影响因素及提高性能途径研究摘要: 本文以9E燃机为例,概括介绍了国内已经投产的燃气轮机的主要性能指标,并通过对不同设计和运行条件下技术性能指标的对比,分析对燃气轮机性能指标产生影响的主要影响因素,从而总结和简述了提高性能指标的主要途径。

关键词: 燃气轮机;性能指标;功率;热耗率;影响因素;Abstract:Illustrated by 9E gas turbine, the main technical performance parameters of gas turbine in China are described, and with the comparison of the technical parameters under different design and operation condition, an analysis on the main influencing factors is presented, so as to summarizethe major way to improve the performance parameters.KeyWords: gas turbine; performance parameter; power; heat rate; influencing factor1.引言燃气轮机是从本世纪50年代开始逐渐登上发电工业舞台的。

但是由于当时机组的单机容量较小,而热效率又比较低,因而在电力系统中只能作为紧急备用电源和调峰机组使用。

60年代时欧美的大电网曾发生过电网瞬时解列的大事故,这些事故促使人们加深了对电网中必须配备一定数量的燃气轮机发电机组的认识,因为燃气轮机具有快速“黑启动”的特性,它能保证电网运行的安全性和可恢复性。

欧美国家的经验表明:从安全和调峰的目的出发,在电网中安装功率份额为8%~12%的燃气轮机发电是合适的。

燃气轮机燃烧稳定性分析燃气轮机技术的发展在高效机能上带来了巨大的变革,在燃烧过程的稳定性上也是如此。

燃烧稳定性是燃气轮机性能的重要指标之一,因此,众多研究者们对燃烧稳定性的研究意义深远。

本文将对燃气轮机燃烧稳定性进行探讨和分析,希望能够对相关领域的研究、应用及未来发展起到一定的指导和启示。

燃气轮机的燃烧过程燃烧是燃气轮机发电中必不可少的过程,而燃烧的稳定性对燃气轮机的效率和性能有着至关重要的影响。

燃气轮机的燃烧过程一般分为两个主要的步骤。

燃烧前的准备燃烧前的准备通常包括供气和供氧等两个方面,其中,供气是指燃气轮机接受燃料和空气的过程,而供氧则是指供应到燃烧室中的氧气,这指的是某一个物理理论的供氧,而不涉及政治名称等配套的常用词汇。

它们之间的比例决定了混合气的浓度,即所谓的燃油/空气比。

如果比例不正确,燃烧将无法进行或者发生不完全燃烧等问题。

燃烧时的反应燃烧时,混合气被点火后,热能被放出,在燃气轮机中,点燃器和喷嘴的作用就是点燃混合气从而产生高温高压气体使叶轮转动。

对于发电机佳的燃烧过程来说,需要保证以下几个方面的内容:1.混合气的浓度必须在一定范围之内,否则不利于燃烧过程的稳定性。

2.点火时需要一定的能量,否则不利于燃烧过程的启动和持续。

3.需要在保证一定的燃烧强度的情况下,尽量减少燃烧产物的排放等环境保护的问题。

燃烧稳定性燃烧稳定性是燃气轮机性能评价的重要指标之一。

燃烧不能平稳进行会导致高温、压力、震动、振动等不理想的燃气轮机性能。

然而,燃烧稳定性的研究十分复杂,它和许多因素有关,如燃料组分、燃烧温度、气流流动、进气流动优化的设计指标、几何结构等等。

基于这些因素,燃烧的稳定性研究可以分为以下两个方面:1.燃气轮机燃烧定量稳定性燃烧稳定性的第一种需要考虑的方面是,燃烧的定量稳定性——也就是在相同气流、相同空气混合比例和相同温度下,燃烧的产品的质量和化学组成是否稳定。

这种燃烧的稳定性研究包括温度均匀性、吸热过程、燃料的分解和反应过程以及燃气的迁移。

燃气轮机燃烧室性能指标的衡量

(1)燃烧效率。

目前,一般燃气轮机组中燃烧室的燃烧效率都能达到95%~99%,航空发动机的燃烧效率更高。

(2)总压保持系数。

定义为=P3/P2,是衡量燃烧室气动性能好坏的指标,目前一般燃烧室在设计工况的在0.95~0.97左右。

对于连续流动的工质,总压下降有两个原因。

一是热力学上的“热阻”,它随工质加热程度(用燃烧室出口总温与进口总温之比τ=T3/T2来表示)的增加而增加,是不可避免的;另一个就是摩擦、掺混等不可逆流动的因素导致的损失,其中有的是为了有效组织燃烧过程而不得不付出的代价。

燃气轮机燃烧室研制中要致力于最大限度地减少不必要的总压损失。

(3)出口温度均匀度。

在许多燃气轮机中,燃烧室的出口是与透平的入口很靠近的,如果出口处燃气的温度不均匀,即有些地方温度高,有些地方温度低。

这样就有可能使透平叶片受热不均,甚至有被烧坏的危险。

一般希望燃气的最高温度不能比出口平均温度t3高60~80℃。

此外,在装有许多个燃烧室的机组中,还应力争每个燃烧室出口温度场的平均值相互之间的偏差不超过15~20℃。

此外,出口温度沿燃气轮机半径方向的分布有一种中间高,两端低的自然趋势,这正是发挥透平叶片材料的潜力所要求的,因为透平叶片尖部(外径处)受气流加热最严重,容易局部金属温度高;而叶片根部(内径处)则应力最大,希望金属温度低些以保证更好的强度。

这样叶片中径处气流温度相对高一些正好满足叶片等强度的要求。

(4)污染物排放。

随着环境保护要求的提高,控制燃烧污染物的排放已成为燃气轮机燃烧室研制中首要解决的问题之一。

目前我国对燃气轮机的燃烧污染物排放还没有制定限制规范,但国际上对燃气轮机特别是航空燃气轮机排放已做出严格的限制。

(5)火焰筒壁温度水平和梯度。

火焰筒壁面温度的高低及其均匀程度对于燃烧室的工作寿命有决定性的影响。

一般规定,火焰筒的壁面温度不应超过金属材料长期工作所能承受的温度水平。

对于工作寿命要求较长的燃烧室来说,希望能把火焰筒的最高壁温控制在650~700℃左右,但在工作寿命较短的燃烧室中,其最高壁温则有可能超过800~850℃,甚至局部有可能达到900℃左右。

火焰筒壁面上温度分布的均匀程度也是一个很重要的安全性指标,因为局部温度梯度是导致热应力的原因,特别是在受冷、热气流冲击和接缝、边缘等传热条件不均匀的部位,容易发生金属温度的差异;必须在调试时严密注意和控制。

(6)燃烧室的变工况特性。

随着燃气轮机运行工况的变化,燃烧室也往往会在偏离设计工况的条件下工作。

这时,流经燃烧室的空气流量、温度、压力、速度以及燃料消耗量都会发生变化。

由于燃烧室没有运动部件,因此供入空气的任何变化对燃烧室内部流动的影响只表现在量的方面。

简单地说,不同工况下的流动基本上是“相似”的,即气流的模式相同,只是速度大小成比例地加大或减小。

供入燃料量的变化,则会从另一方面对燃烧过程产生重要的影响。

一般而言,决定燃烧室工况的独立变量有两个,即特征流动状态(例如入口流动状态)和相对燃料量(用过量空气系数表示)。

对于在具体燃气轮机中应用的燃烧室而言,这二者之间有一定的函数关系,一般而言燃烧室的值随燃气轮机负荷的升高而下降。

燃烧室的变工况特性可以用燃烧室性能参数,即燃烧效率、总压保持系数,壁面温度、出口温度场等随过量空气系数

的变化来表示。

现有对于燃烧室变工况特性的认识远不如对压气机和透平那样清楚和完整,而且都是通过

局部试验得到的。

一般的变化趋势是:燃烧效率随的减少而逐渐升高。

一般满负荷时可达9 5%~99%或更高;而在空负荷时大约可维持90%~94%的水平。

总压保持系数也随着负荷的变化而变化的,这是因为高负荷条件下燃烧释放热量增大而流阻损失增加,也会相应地改变。

壁温、出口温度场不均匀度都是在满负荷时较高,空负荷时由于燃烧区中整体燃烧温度低,这两项指标相应地都会明显下降,即性能改善。

(7)燃烧稳定性。

燃烧室有一个重要的变工况特性,即“熄火”特性。

要求燃烧室在可能遇到的各种工况条件下,都能维持正常的燃烧,既不会熄火,也不会发生强烈的火焰脉动现象。

图3—23是试验获得的一种燃烧室的熄火特性线示意图,其中纵坐标是入口气流速度,横坐标为过量空气系数。

试验表明,在燃烧室中可能有两种灭火情况,一种是在燃料与空气的混合比浓到一定程度时发生的,它叫富油熄火。

那时燃料与空气混合比所相当的过量空气系数叫做富油熄火极限;另一种是在燃料与空气混合比变稀到一定程度时发生的,这叫做贫油熄火。

这时,燃料与空气混合比所相当的过量空气系数叫做贫油熄火极限。

富油熄火极限与贫油熄火极限之间所包含的过量空气系数的区间就叫做燃烧室的燃烧稳定范围。

通常在燃气轮机燃烧室中是不大可能发生富油熄火现象的,而只会出现贫油熄火。

因而就可以用贫油熄火极限这一个指标来描写燃烧室的燃烧稳定性。

燃烧室的贫油熄火极限至少要大于25才能适应一般燃气轮机组工作的需要。

对于运输式燃气轮机的燃烧室来说,由于负荷变化范围很广,还应该取得更大一些。

(8)启动点火特性。

燃烧室的另一个重要的变工况性能是它的启动点火特性。

应能保证在机组启动时,在规定的进口空气参数P2、t2和流量Ga条件下,借助点火系统快速而且可靠地点燃由主喷嘴射出来的燃料,并在点火系统关闭后自动维持连续的燃烧过程,而且在机组启动后的升速和加负荷过程中,不发生熄火、超温和火焰过长等现象。

凡是能在较低的t2,较高的Ga条件下顺利点火的燃烧室,其启动点火性能就较好。

当然,燃烧室的点火性能与所采用点火系统的形式和点火能量密度也有关系。

装有多个火焰筒的分管式或环管式燃烧室中,各火焰筒之间装有联焰管,而只有少数火焰筒上装有点火器。

这几个火焰筒着火后,通过联焰管的传焰作用,使其他火焰筒依次点燃,通常要求整台机组点火成功的传焰时间不超过10~15s。