感应淬火过程作业指导书

- 格式:doc

- 大小:33.50 KB

- 文档页数:3

感应热处理工艺规程一、感应热处理的概念及目的感应热处理是由于在零件表层产生感应电流使零件表面快速加热的一种热处理方法。

此工艺的主要优点:所处理的零件表面硬度高、耐磨性及耐疲劳性好、变形小;生产率高、节省能源、无污染。

二、感应热处理前的准备工作1、检查设备确保控制仪表、电路、电压、冷却系统、旋转装置正常后方可使用。

2、认真核查工艺,并确认零件淬火部位。

正确合理的选用感应设备及感应器。

3、操作前,零件表面的脏物若有条件均需用汽油清洗。

规定清洗的必须清洗处理。

零件表面不得有油污或铁屑。

4、操作前应检查路线单与零件是否相符,避免将零件做错。

清点零件数目,如有缺少及时向上反应便于及时查找。

5、检查零件是否存在漏工序或超工序的情况。

6、应检查零件有无碰伤、划痕、变形、砂眼等缺陷,如有问题应及时找有关人员处理。

三、设备要求及条件1、淬火机械装置的精度应满足下列条件:①心摆差<0.5mm;②零件旋转速度范围25~150r/min。

2、根据零件选用合适的感应器。

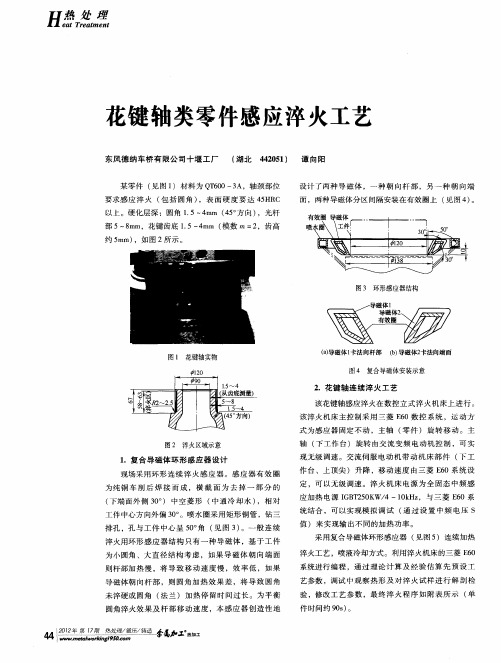

零件与感应器的间隙参数可参照下表(表13):表13.零件与感应器的间隙参数表四、感应加热热处理常见质量问题及产生原因感应加热热处理常见的质量问题有:开裂、硬度过高或过低、硬度不均、硬化层过深或过浅等。

其造成的原因归纳如下表(表14):表14. 感应加热热处理常见质量问题及产生原因①返修件经感应加热到700~750℃后在空气中冷透,然后按该零件淬火规范进行第二次淬火。

②返修零件经炉内加热到550~600℃,保温60~90min,然后在水中或空气中冷却,再按该零件淬火规范进行第二次淬火。

3、凡返修零件应严格进行质量检验。

六、注意事项1、由于工作的特殊性,操作者应详细了解各设备的性能及注意事项。

2、操作时严格穿戴好劳保防护用品。

3、随时保持工作场地的干燥。

4、小心操作电器,不得用湿手操作电器开关。

5、不得靠近正在工作的高压电器设备或部位。

6、移动零件时,应避免碰撞,轻拿轻放,不许碰坏损伤。

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==高频淬火作业指导书篇一:高频淬火作业指导书高频淬火作业指导书1. 首先,准备好所需要加工的齿圈及相应感应圈。

2. 送上循环水泵闸刀,看到出水管水流出,说明感应圈及设备上的水冷元件良好。

3. 将相应感应圈接在淬火变压器上,装上合格齿圈作为负载严禁无负载接通加热。

4. 送电柜大闸,观察电子管吹水机是否工作,打开灯丝半压,振荡管灯丝电压表指示到约9V,在打开灯丝全压,灯丝电压指示约12V,然后预热十分钟以上。

5. 启动高压指示灯亮,将高压调到相应位置,将手动自动调到相应位置,将槽路电压栅极电流、阳极电流调到相应位置,启动加热开关,开始淬火。

(将加热喷水时间提前调好)淬出第一个立刻用硬度计检查是否达到所需硬度,正常后在批量生产每10-30个检查一次。

6. 高频淬火结束后,关闭高压,关闭灯丝,拉开配电柜大闸,保持通水十五分钟,使电子管充分冷却。

GP100-4T高频淬火设备保养规定1. 设备应保持清洁干燥,尤其对高压瓷绝缘件要经常擦拭除尘,因为有尘土的元件受潮后,容易发生爬电和击穿的危险。

2. 各水冷组件要经常检查,防止漏水或堵塞引起的击穿现象。

半个月应打开电子管进水管和出水管,将接头处的水垢清除。

3. 关闭震荡管灯丝后的十分钟以内,冷却水应继续供给,使震荡管得到充分冷却。

4. 每年应清除一次震荡管阳极上的水垢,检查各电气连接螺钉有无松动,接触是否良好。

5. 经常检查高压变压器的油位(化验油的质量),水泵的油位以及淬火机床减速机的油位,以便及时填加避免损坏。

Y38-1滚齿机保养规定1. 在开机之前,要用润滑油注满所有的润滑孔和油箱,在工作中,为了避免床身导轨或刀架立柱,由于润滑不良而卡住,应进行很好的润滑。

用油枪通过刀架滑板上的镶条油孔及工作台上的压配式注油杯,把油压入润滑面(润滑油应去掉水分及杂质,最好是使用30#机械油冬季可加入适量定子油)2. 机床内部是自动润滑要保证油箱内有足够的润滑油3. 滚刀牙箱应保证每天润滑油达到油标线位置,工作台注油到超出油标即可。

感应淬火过程作业指导书1.目的规范感应淬火机床作业前的检查、过程的监控和结果的检测等相关内容,确保对生产过程的控制以及产品质量的稳定可靠。

2.适用范围适用于公司热处理中频感应淬火机床生产过程中的操作。

3.职责热处理作业人员负责按本作业指导书进行操作。

4.程序4.1 作业前检查内容;,需用折光仪对淬火液(一般为AQ251溶液)的浓度进行确认。

4.2 作业过程的监控感应淬火生产作业过程中的重要参数需要根据以下要求,在《感应淬火过程记录表》中进行记录。

所有过程参数必须在每班开始、感应器或产品型号更换、任何设备维修时进行检查。

,主要包括其温度、液位高度、淬火介质的压力和流量(压力和流量每8小时查看一次);,即程序走完一遍所用的时间进行监测,出现异常要及时反映给领导或相关工艺人员;;,并对回火时间以及温度进行记录。

4.3产品质量的监控为了确保所做产品符合技术要求,需要实时把控其硬度、金相等工艺相关的结果。

将产品用线切割割好以后由工艺人员去检验,或者送检到实验室检验。

以下几点内容在感应器更换、设备维修、停工或故障等情况下都需要检查首末件。

首末件,或至少每4小时检一次;首末件,或至少每8小时要检一次;首末件,或至少每4小时检一次;首末件,或至少每4小时检一次;在100x或400x的放大倍数下,观察样件的金相显微组织,一般要求3到7级。

取首末件,或至少每8小时要检一次;4.4淬火剂和其他溶液的控制除了每天要检查聚合物淬火介质的浓度外,每个月还要对其淬透性进行检查,包括冷却曲线、粘性、滴定等。

5.相关文件CQI-96.使用表格《感应淬火机床点检表》CD-QRPR08/9 《感应淬火过程记录表》。

感应加热淬火设备作业指导书1目的为贯彻公司职业健康安全方针、环境方针,有效的进行安全生产并控制污染物的产生和排放,保护环境,特制定本作业指导书。

2适用范围本指导书适用于热处理厂工频、中频、高频感应加热设备及淬火机床的操作。

3总则3.1操作者必须熟悉感应加热设备的性能,掌握本指导书的全部内容经过专门培训I、经过考试合格取得上岗证后,才能操作设备。

3.2经过医生检查,确定无防碍工作疾病后才能工作。

3.3在进行高频作业时要防止电磁辐射对人体的危害,经常榴醐躁置是否完备可靠。

3.4在进行中频作业时,关闭中频电机房,降低噪音对人体危害。

3.5工件表面油冷、淬火时造成油烟,要打开风机排出厂房外。

3.6清理检修和润滑设备时,要防止废油溅入下水管道中,造成环境污染。

3.7工作时按规定穿戴劳动用品。

4操作规程4.1 工频淬火机床操作规程4.1.1开动设备前,必须检查各手柄位置是否正确,操纵是否灵活,安全限位开关是否可靠,两台回水泵施工正常。

4.1.2按润滑图表规定对机床进行润滑。

机床变速箱要求每季度更换40工机械油一次,其它润滑点在每次开动设备前或设备运行中手动注40.机械油,保持所有馨≡≡⅛lWo4.1.3装卡工件后,应使抱滚夹紧工件表面,不允许工件有较大的晃动。

发现手柄失灵或不能移动所需位置时,应先检查(或通知机修部门检查),不得用脚或其它的物件强力搬动。

4.1.4严禁在上、下活动托盘上堆放任何物品。

4.1.5设备在运行时,操作者不得离开工作岗位,应经常注意各部位有无异音、异味、发热和振动现象,发现故障应立即停止操作,及时排除,自己不能排除的,应通知维修工人处理。

4. 1.6感应器中必须在有工件时,才能通电。

4.7.7必须遵守安全用电规则,通知电工进行停送电工作。

送电时,先合上变压器隔离开关,然后再合上高压油开关,在投入适当的电容器,进行工作。

停止作业时先停油开关,再断开隔离开关,再断开电容器。

4.7.8作业完毕后,要清扫设备,保持清洁。

淬火安全操作规程

一、必须熟知设备性能。

二、送水,并检查各进出水路是否有堵塞和漏水之处,出水管是否有出水;设备不供水,严禁开机。

三、送电,工作时全部机门都必须关好。

四、检查感应器内的工件是否放好,严禁感应器内无工件时接通加热。

五、送一档灯丝,预热一分钟。

六、送二档灯丝,预热一分钟。

七、调节“输出调节电位器”到零位,接通高压,调节“输出调节电位器”到工作电压。

八、接通加热,开始淬火。

九、淬火时阳栅流比例为5/1—7/1(FU433S)。

十、禁止设备在高压接通的情况下带电测量。

十一、工作完毕,将“输出调节电位器”调到零,高压切断。

十二、切断灯丝,水泵继续工作5分钟后关掉水泵,切断电源。

十三、工作一段时间后,清扫设备里的灰尘和油污。

1.目的

规范感应淬火机床作业前的检查、过程的监控和结果的检测等相关内容,确保对生产过程的控制以及产品质量的稳定可靠。

2.适用范围

适用于公司热处理中频感应淬火机床生产过程中的操作。

3.职责

热处理作业人员负责按本作业指导书进行操作。

4.程序

4.1 作业前检查内容

4.1.1每天需要按照《感应淬火机床点检作业指导书》对设备进行点检并做好相关记

录;

4.1.2每班或者开始生产之前,需用折光仪对淬火液(一般为AQ251溶液)的浓度

进行确认。

4.2 作业过程的监控

感应淬火生产作业过程中的重要参数需要根据以下要求,在《感应淬火过程记录表》中进行记录。

所有过程参数必须在每班开始、感应器或产品型号更换、任何设备维修时进行检查。

4.2.1每天要保证对淬火介质的检查和监控,主要包括其温度、液位高度、淬火介质的压力和流量(压力和流量每8小时查看一次);

4.2.2对于不同产品每次完成时间,即程序走完一遍所用的时间进行监测,出现异常要及时反映给领导或相关工艺人员;

4.2.3过程中需要对设备的电压、电流和功率等参数进行监控;

4.2.4感应淬火之后的产品必须及时回火(4小时以内),并对回火时间以及温度进行记录。

4.3产品质量的监控

为了确保所做产品符合技术要求,需要实时把控其硬度、金相等工艺相关的结果。

将产品用线切割割好以后由工艺人员去检验,或者送检到实验室检验。

以下几点内容在

感应器更换、设备维修、停工或故障等情况下都需要检查首末件。

4.3.1感应加热区长度

首末件,或至少每4小时检一次;

4.3.2有效硬化层深度

首末件,或至少每8小时要检一次;

4.3.3表面硬度

首末件,或至少每4小时检一次;

4.3.4心部硬度(有要求时)

首末件,或至少每4小时检一次;

4.3.5显微组织

在100x或400x的放大倍数下,观察样件的金相显微组织,一般要求3到7级。

取首末件,或至少每8小时要检一次;

4.4淬火剂和其他溶液的控制

除了每天要检查聚合物淬火介质的浓度外,每个月还要对其淬透性进行检查,包括冷却曲线、粘性、滴定等。

5.相关文件

CQI-9

6.使用表格

《感应淬火机床点检表》CD-QRPR08/9

《感应淬火过程记录表》。