ansys的优化设计

- 格式:doc

- 大小:124.00 KB

- 文档页数:31

ANSYS优化设计设计优化技术ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

它利用ANSYS软件平台上的多物理场问题求解器和优化算法,对设计进行高效、全面的优化。

通过不断迭代求解和更新设计参数,最终达到设计性能的最优化。

ANSYS优化设计涵盖了多个领域的设计问题,例如结构优化、流体优化、电磁优化等。

在结构优化中,可以通过调整材料属性、几何形状和连接方式等设计参数,使结构在承受最大载荷的同时,尽可能地减少重量和成本。

在流体优化中,可以通过调整流体流动的速度、方向和阻力等设计参数,使流体系统的效率和性能得到最大化。

在电磁优化中,可以通过调整电磁场的分布和强度等设计参数,实现电磁设备的最佳性能。

ANSYS优化设计的核心是优化算法。

ANSYS提供了多种优化算法,包括遗传算法、进化算法、粒子群算法等。

这些算法可以根据设计问题的特点和约束条件选择合适的优化策略,并通过不断地试验和调整设计参数,逐步优化设计方案。

优化设计的目标通常是在一定的约束条件下,使设计满足最大化性能、最小化成本或达到特定的指标要求。

使用ANSYS进行优化设计需要以下几个步骤。

首先,确定优化目标和约束条件。

这包括定义设计的性能要求、约束条件、可变参数范围等。

其次,建立数学模型。

将设计问题转化为数学方程组,并确定相关参数之间的关系。

然后,选择合适的优化算法。

根据设计问题的特点和约束条件,选择合适的优化算法进行求解。

最后,进行多次迭代求解。

根据优化算法的要求,通过不断地更新设计参数,逐步接近最优解。

ANSYS优化设计具有以下优势。

首先,通过仿真和数值分析,可以提前发现并解决设计中的问题,减少试错成本。

其次,可以在多个设计方案中比较和选择最优解,提高设计性能。

第三,使用计算机仿真和优化算法,可以大大缩短设计周期,提高设计效率。

最后,ANSYS提供了丰富的优化设计工具和资源,使设计工程师可以更好地应用和掌握优化设计技术。

总之,ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

ANSYS优化设计

优化设计当中的术语:

1.设计变量:即自变量。

优化结果的取得就是通过改变设计变量的数值来实现的。

2.状态变量:用来体现优化的边界条件。

是因变量。

式设计变量的函数。

3.目标函数:最终的优化目的。

目前ANSYS的多目标优化技术包括:DOE方法和VT技术。

A) DOE方法

DOE:Design Of Experiments,实验设计。

根据输入参数的数目,利用蒙特卡罗抽样技术,采集设计参数样点,计算每个样点的响应结果,利用二次插值函数构造设计空间的响应面或设计曲线。

B)VT技术

VT技术:完全基于单个单元解,采用泰勒展开以及网格变形技术得到响应面,因此,计算时间大大减少。

工程背景:

一支架,在保证其承载能力的基础上,减重%40。

分析步骤:

导入模型,简历网格。

设置分析选项

设定约束和载荷。

设置求解参数

目标函数调成%40,

点击solve.求解。

结果

散热器形状优化设计读入几何模型。

画网格,定义材料。

材料选择铝合金。

定义分析类型:热分析

施加对流载荷

定义结果查看选项

保存结果,以便进行优化分析。

结果云图:

进行优化求解

设定样本数量为100 单击run.。

利用ansys APDL 进行优化设计的例子一、问题描述:约束条件;1.总应力不超过"max2, 梁的变形不超过8m*3, 梁的高度不超过hm^x目标函数:使梁的重量最小二、分析文件的APDL语句及注释:(可把该文件拷贝到一个文本文件,作为ansys的分析文件。

)!第一步,初始化ANSYS系统环境FINISH/CLEAR/filename,BeamOpt!第二步,定义参数化设计变量B=1.4 !初始化宽度H=3.8 !初始化高度!第三步,利用参数创建有限元模型/PREP7 !进入前处理ET,1,BEAM3 !定义单元类型为BEAM3AREA=B*H !梁的截面积ETABLE,SMAX_I,NMISC,1 !每个单元I 节点处应力的最大值ETABLE,SMAX_J,NMISC,3 !每个单元J 节点处应力的最大值!绕Z 轴的转动惯量FILLE,1,2EGEN,10,1,-1 FINISH !第四步,执行求解 /SOLUANTYPE,STATICD,1,UX,0,,11,10,UYSFBEAM,ALL,1,PRES,20 !施加压力(单位长度上的负荷) =20SOLVEFINISH!第五步,进入后处理并创建状态变量与目标变量 /POST1SET,,,,!对单元表求和 *GET,VOLUME,SSUM,,ITEM,VOLU ! 得到总的体积ESORT,ETAB,SMAX_I,,1!按照单元SMAX_I 的绝对值大小排序 *GET,SMAXI,SORT,,MAX!参数 SMAXI=SMAX_I 中的最大值 ESORT,ETAB,SMAX_J,,1!按照单元SMAX_J 的绝对值大小排序 *GET,SMAXJ,SORT,,MAX !参数 SMAXJ=SMAX_J 中的最大值R,1,AREA,IZZ,H !定义单元实常数,以设计变量表示 MP,EX,1,30E6 MP,PRXY,1,0.3N,1!创建节点1 N,11,120!创建节点11NSORT,U,Y !以Uy 为基准对节点排序 *GET,DMAX,SORT,,MAX !参数DMAX=最大位移ETABLE,VOLU,VOLU !VOLU=每个单元的体积SSUMSMAX=SMAXI>SMAXJ !找到最大的应力FINISH三、优化过程的菜单方式实现1、1、读入分析文件进行分析:2、进入。

ansys的几种优化方法_命令流拓扑优化理论及在ANSYS软件中的实现拓扑优化理论及在ANSYS软件中的实现拓扑优化理论及在ANSYS软件中的实现一.拓扑优化概论:连续体结构的拓扑优化设计是继结构的尺寸优化设计和形状优化设计之后,在结构优化领域出现的一种富有挑战性的研究方向,它是一种比尺寸优化和形状优化更高层次的优化方法,也是结构优化问题中最为复杂的一类问题。

拓扑优化处于结构的概念设计阶段,其优化结果是一切后续设计的基础。

因而在初始设计阶段需要确定结构的最佳拓扑形式。

拓扑优化的目的是寻求结构的刚度在设计空间最佳的分布形式,或在设计域空间需求结构最佳的传力路线,以优化结构的某些性能或减轻结构的重量。

目前对于拓扑优化的研究主要集中在以下几个方面:结构拓扑描述方式和材料插值模型;拓扑优化中结构拓扑描述方式和材料的插值模型非常重要,是一切后续拓扑优化工作的基础。

常用的拓扑描述方式和材料插值模型有均匀化方法、密度法、变厚度法和拓扑函数描述法等。

拓扑优化求解数值算法,新型优化算法在拓扑优化中的应用;拓扑优化的数值计算方法主要包括有限元法和无网格法,基于成熟的有限元理论的拓扑优化格式简单,便于实现,但在优化过程中常因网格的重分和细化导致计算困难,结构中常出现中间密度材料、棋盘格现象和网格依赖性等问题。

无网格法是今年发展的一种新型数值求解技术,摆脱了有限元繁琐的网格生成过程,从理论上看比有限元法拥有更广阔的应用前景,但目前尚处于发展和完善中。

拓扑优化的特点是:设计变量多,计算规模大,目标函数和约束函数一般为设计变量的非线性、非单调函数。

目前应用于连续体结构拓扑优化计算的优化算法主要包括两类:优化准则法和序列凸规划法。

去除优化过程中数值计算不稳定的方法,优化结果的提取和重构;拓扑优化中经常出现的数值计算问题有:多孔材料、棋盘格现象、网格依赖性和局部极值问题。

优化结果的提取和应用主要考虑的是如何将优化的结果转化为可用的CAD模型问题,实现CAE和CAD之间的数据共享和交流。

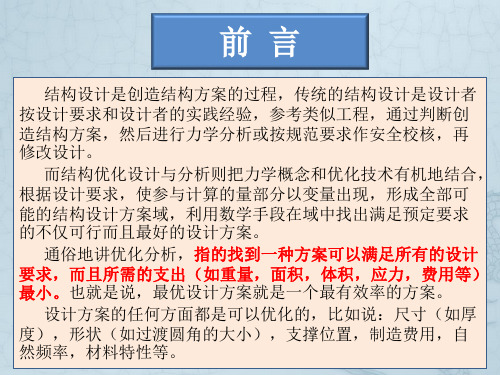

第一章优化设计什么是优化设计?优化设计是一种寻找确定最优设计方案的技术。

所谓“最优设计”,指的是一种方案可以满足所有的设计要求,而且所需的支出(如重量,面积,体积,应力,费用等)最小。

也就是说,最优设计方案就是一个最有效率的方案。

设计方案的任何方面都是可以优化的,比如说:尺寸(如厚度),形状(如过渡圆角的大小),支撑位置,制造费用,自然频率,材料特性等。

实际上,所有可以参数化的ANSYS选项都可以作优化设计。

(关于ANSYS参数,请参看ANSYS Modeling and Meshing Guide 第十四章。

)ANSYS程序提供了两种优化的方法,这两种方法可以处理绝大多数的优化问题。

零阶方法是一个很完善的处理方法,可以很有效地处理大多数的工程问题。

一阶方法基于目标函数对设计变量的敏感程度,因此更加适合于精确的优化分析。

对于这两种方法,ANSYS程序提供了一系列的分析——评估——修正的循环过程。

就是对于初始设计进行分析,对分析结果就设计要求进行评估,然后修正设计。

这一循环过程重复进行直到所有的设计要求都满足为止。

除了这两种优化方法,ANSYS程序还提供了一系列的优化工具以提高优化过程的效率。

例如,随机优化分析的叠代次数是可以指定的。

随机计算结果的初始值可以作为优化过程的起点数值。

基本概念在介绍优化设计过程之前,我们先给出一些基本的定义:设计变量,状态变量,目标函数,合理和不合理的设计,分析文件,叠代,循环,设计序列等。

我们看以下一个典型的优化设计问题:在以下的约束条件下找出如下矩形截面梁的最小重量:●总应力σ不超过σmax [σ≤σmax]●梁的变形δ不超过δ max[δ≤δmax]●梁的高度h不超过h max[h≤h max]图1-1 梁的优化设计示例设计变量(DVs)为自变量,优化结果的取得就是通过改变设计变量的数值来实现的。

每个设计变量都有上下限,它定义了设计变量的变化范围。

在以上的问题里,设计变数很显然为梁的宽度b和高度h。

ANSYS 优化设计1.认识ANSYS优化模块1.1 什么时候我需要它的帮忙?什么是ANSYS优化?我想说明一个例子要比我在这里对你絮叨半天容易理解的多。

注意过普通的水杯吗?底面圆圆的,上面加盖的哪一种.仔细观察一下,你会发现比较老式的此类水杯有一个共同特点:底面直径=水杯高度。

图1 水杯的简化模型为什么是这样呢?因为只有满足这个条件,才能在原料耗费最少的情况下使杯子的容积最大。

在材料一定的情况下,如果水杯的底面积大,其高度必然就要小;如果高度变大了,底面积又大不了,如何调和这两者之间的矛盾?其实这恰恰就反应了一个完整的优化过程。

在这里,一个水杯的材料是一定的,所要优化的变量就是杯子底面的半径r和杯子的高度h,在ANSYS的优化模块里面把这些需要优化的变量叫做设计变量(DV);优化的目标是要使整个水杯的容积最大,这个目标在ANSYS的优化过程里叫目标函数(OBJ);再者,对设计变量的优化有一定的限制条件,比如说整个杯子的材料不变,这些限制条件在ANSYS的优化模块中用状态变量(SV)来控制。

下面我们就来看看ANSYS中怎么通过设定DV、SV、OBJ,利用优化模块求解以上问题。

首先参数化的建立一个分析文件(假设叫volu.inp),水杯初始半径为R=1,高度为H=1(DV),由于水杯材料直接喝水杯的表面积有关系,这里假设水杯表面积不能大于100,这样就有S=2πRH+2πR2〈100(SV),水杯的容积为V=πR2H(OBJ)。

File:volu。

inp (用参数直接定义也可或者在命令栏内直接写)R=1H=1S=2*3.14*R*H+2*3。

14*R*RV=10000/(3.14*R*R*H)然后再建一个优化分析文件(假设叫optvolu。

inp),设定优化变量,并求解。

/clear,nostart/input,volu,inp/optopanl,volu,inpopvar,R,dv,1,10,1e-2opvar,H,dv,1,10,1e-2opvar,S,sv,,100,1e—2opvar,V,obj,,,1e—2opkeep,onoptype,subpopsave,optvolu,opt0opexec最后,打开Ansys6.1,在命令输入框中键入“/input,optvolu,inp”,整个优化过程就开始了.图2 ANSYS优化过程图几秒钟的优化过程结束后,让我们来看一下优化的结果:/optoptlist,all图3 优化结果1上图中左右带*的SET 22是最优解,由此可以看出,要想在表面积一定的情况下使水杯容积最大,的确有这样一个规律 H=D=2*R.有兴趣的同志可以用求极值的方法演算一下,一定会得到相同的答案。

第一章优化设计

什么是优化设计?

优化设计是一种寻找确定最优设计方案的技术。

所谓“最优设计”,指的是一种方案可以满足所有的设计要求,而且所需的支出(如重量,面积,体积,应力,费用等)最小。

也就是说,最优设计方案就是一个最有效率的方案。

设计方案的任何方面都是可以优化的,比如说:尺寸(如厚度),形状(如过渡圆角的大小),支撑位置,制造费用,自然频率,材料特性等。

实际上,所有可以参数化的ANSYS选项都可以作优化设计。

(关于ANSYS参数,请参看ANSYS Modeling and Meshing Guide 第十四章。

)

ANSYS程序提供了两种优化的方法,这两种方法可以处理绝大多数的优化问题。

零阶方法是一个很完善的处理方法,可以很有效地处理大多数的工程问题。

一阶方法基于目标函数对设计变量的敏感程度,因此更加适合于精确的优化分析。

对于这两种方法,ANSYS程序提供了一系列的分析——评估——修正的循环过程。

就是对于初始设计进行分析,对分析结果就设计要求进行评估,然后修正设计。

这一循环过程重复进行直到所有的设计要求都满足为止。

除了这两种优化方法,ANSYS程序还提供了一系列的优化工具以提高优化过程的效率。

例如,随机优化分析的迭代次数是可以指定的。

随机计算结果的初始值可以作为优化过程的起点数值。

基本概念

在介绍优化设计过程之前,我们先给出一些基本的定义:设计变量,状态变量,目标函数,合理和不合理的设计,分析文件,迭代,循环,设计序列等。

我们看以下一个典型的优化设计问题:

在以下的约束条件下找出如下矩形截面梁的最小重量:

●总应力σ不超过σmax [σ≤σmax]

●梁的变形δ不超过δ max[δ≤δmax]

●梁的高度h不超过h max[h≤h max]

图1-1 梁的优化设计示例

设计变量(DVs)为自变量,优化结果的取得就是通过改变设计变量的数值来实现的。

每个设计变量都有上下限,它定义了设计变量的变化范围。

在以上的问题里,设计变量很显然为梁的宽度b和高度h。

b和h都不可能为负值,因此其下限应为b,h>0,而且,h有上限h max。

ANSYS优化程序允许定义不超过60个设计变量。

状态变量(SVs)是约束设计的数值。

它们是“因变量”,是设计变量的函数。

状态变量可能会有上下限,也可能只有单方面的限制,即只有上限或只有下限。

在上述梁问题中,有两个状态变量:σ(总应力)和δ(梁的位移)。

在ANSYS 优化程序中用户可以定义不超过100个状态变量。

目标函数是要尽量减小的数值。

它必须是设计变量的函数,也就是说,改变设计变量的数值将改变目标函数的数值。

在以上的问题中,梁的总重量应该是目标函数。

在ANSYS优化程序中,只能设定一个目标函数。

设计变量,状态变量和目标函数总称为优化变量。

在ANSYS优化中,这些变量是由用户定义的参数来指定的。

用户必须指出在参数集中哪些是设计变量,哪些是状态变量,哪是目标函数。

设计序列是指确定一个特定模型的参数的集合。

一般来说,设计序列是由优化变量的数值来确定的,但所有的模型参数(包括不是优化变量的参数)组成了一个设计序列。

一个合理的设计是指满足所有给定的约束条件(设计变量的约束和状态变量的约束)的设计。

如果其中任一约束条件不被满足,设计就被认为是不合理的。

而最优设计是既满足所有的约束条件又能得到最小目标函数值的设计。

(如果所有的设计序列都是不合理的,那么最优设计是最接近于合理的设计,而不考虑目标函数的数值。

)

分析文件是一个ANSYS的命令流输入文件,包括一个完整的分析过程(前处理,求解,后处理)。

它必须包含一个参数化的模型,用参数定义模型并指出设计变量,状态变量和目标函数。

由这个文件可以自动生成优化循环文件(Jobname.LOOP),并在优化计算中循环处理。

一次循环指一个分析周期。

(可以理解为执行一次分析文件。

)最后一次循环的输出存储在文件Jobname.OPO中。

优化迭代(或仅仅是迭代过程)是产生新的设计序列的一次或多次分析循环。

一般来说,一次迭代等同于一次循环。

但对于一阶方法,一次迭代代表多次循环。

优化数据库记录当前的优化环境,包括优化变量定义,参数,所有优化设定,和设计序列集合。

该数据库可以存储(在文件Jobname.OPT),也可以随时读入优化处理器中。

上述的许多概念可以用图解帮助理解。

图1-2示出了优化分析中的数据流向。

分析文件必须作为一个单独的实体存在,优化数据库不是ANSYS模型数据库的一部分。

优化设计的步骤

共有两种方法实现ANSYS优化设计:批处理方法和通过GUI交互式地完成。

这两种方法的选择取决于用户对于ANSYS程序的熟悉程度和是否习惯于图形交互方式。

如果对于ANSYS程序的命令相当熟悉,就可以选择用命令输入整个优化文件并通过批处理方式来进行优化。

对于复杂的需用大量机时的分析任务来说(如非线性),这种方法更有效率。

而另一方面,交互方式具有更大的灵活性,而且可以实时看到循环过程的结果。

在用GUI方式进行优化时,首要的是要建立模型的分析文件,然后优化处理器所提供的功能都可以交互式的使用,以确定设计空间,便于后续优化处理的进行。

这些初期交互式的操作可以帮助用户缩小设计空间的大小,使优化过程得到更高的效率。

优化设计通常包括以下几个步骤,这些步骤根据用户所选用优化方法的不同(批处理GUI方式)而有细微的差别。

图1-2 优化数据流向

1.生成循环所用的分析文件。

该文件必须包括整个分析的过程,而且必须满足以下条件:

a.参数化建立模型(PREP7)。

b.求解(SOLUTION)。

c.提取并指定状态变量和目标函数(POST1/POST26)。

2.在ANSYS数据库里建立与分析文件中变量相对应的参数。

这一步是标准的做法,但不是必须的(BEGIN或OPT)。

3.进入OPT,指定分析文件(OPT)。

4.声明优化变量。

5.选择优化工具或优化方法。

6.指定优化循环控制方式。

7.进行优化分析。

8.查看设计序列结果(OPT)和后处理(POST1/POST26)。

优化设计步骤的细节在下面列出。

批处理方式和交互方式的区别也同时

指出。

第一步:生成分析文件

分析文件生成是ANSYS优化设计过程中的关键部分。

ANSYS程序运用分析文件构造循环文件,进行循环分析。

分析文件中可以包括ANSYS提供的任意分析类型(结构,热,电磁等,线性或非线性)。

(注:ANSYS/LS-DYNA的显式分析不能进行优化。

)

在分析文件中,模型的建立必须是参数化的(通常是优化变量为参数),结果也必须用参数来提取(用于状态变量和目标函数)。

优化设计中只能使用数值参数。

(参数和ANSYS参数化设计语言(APDL)在ANSYS Modeling and Meshing Guide中有所细述。

)

用户的任务是建立分析文件并保证其正确性。

分析文件应当覆盖整个分析过程并且是简练的,不是必须的语句(如完成图形显示功能和列表功能的语句等)应当从分析文件中省略掉。

只有在交互过程中希望看到的显示[EPLODT等]可以包含在分析文件中,或者将其定位到一个显示文件中[/SHOW]。

请注意分析文件是要多次执行的,与优化分析本身无关的命令都会不必要的耗费机时,降低循环效率。

建立分析文件有两种方法:1)用系统编辑器逐行输入;2)交互式地完成分析,将ANSYS的LOG文件作为基础建立分析文件。

这两种方式各有优缺点。

用系统编辑器生成分析文件同生成其他分析时的批处理文件方法是一样的。

这种方法使得用户可以通过命令输入来完全地控制参数化定义。

同样,本方法可以省去了删除多余命令的麻烦。

但是,如果对于ANSYS命令集不熟悉的话,这种方法是不方便的。

对于这类用户来说,第二种方法相对容易一些。

但是,在最后生成分析文件的过程中,ANSYS的LOG文件要做较大的修改才能适合循环分析。

不论采用哪种方法,分析文件需要包括的内容都是一样的。

以下说明建立分析文件的步骤:

A.参数化建立模型

用设计变量作为参数建立模型的工作是在PREP7中完成的。

在给出的梁的例子中,设计变量是B(梁的宽度)和H(梁的高度),因此单元的实参是由B 和H来表示的:

…

/PREP7

!初始化设计变量:

B=2.0

H=3.0

!

ET,1,BEAM3 !2-D梁单元。