利用ansys APDL进行优化设计的例子

- 格式:doc

- 大小:672.50 KB

- 文档页数:9

anasys中apdl用法ANSYS APDL(ANSYS Parametric Design Language)是ANSYS的旧版软件中用于建模和分析的命令式语言。

APDL具有非常强大的功能,可以用于解决各种复杂的工程问题。

本文将一步一步回答关于APDL的一些常见问题,并介绍如何使用APDL进行建模和分析。

第一部分:APDL的基本概念和语法APDL是一种命令式语言,它使用文本命令来描述模型和分析操作。

APDL 的命令格式通常由命令名称和一些选项组成,这些选项被放在括号内或使用特殊的符号进行标记。

例如,下面是一个创建一个立方体模型的简单示例:! 创建一个立方体模型BLOCK 0 1 0 1 0 1在上面的例子中,命令“BLOCK”用于创建一个立方体,括号内的数字表示立方体的边界坐标。

APDL还提供了大量的命令用于定义材料、边界条件、加载和分析选项等。

这些命令都有特定的语法和选项,使用者可以根据具体的需求进行调整。

APDL还支持使用变量和循环等高级功能,以实现更复杂的模型和分析。

第二部分:APDL的建模功能APDL具有强大的建模功能,可以用于创建各种几何形状和结构。

下面列举了几个常见的建模命令:1. BLOCK:用于创建一个立方体或长方体模型。

2. CYLIND:用于创建一个圆柱体模型。

3. SPHERE:用于创建一个球体模型。

4. COMBIN:用于组合多个模型为一个整体。

这些命令的选项可以根据具体的需求进行调整,例如指定尺寸、位置和方向等。

在建模过程中,APDL还提供了一些辅助命令用于编辑和变换模型,如移动、旋转和缩放等。

第三部分:APDL的分析功能APDL可以用于进行各种工程分析,包括静态分析、动态分析、热传导分析等。

下面列举了几个常见的分析命令:1. SOLVE:用于求解线性方程组,得到模型的位移和应力等结果。

2. LOAD:用于定义加载条件,如施加力、约束和温度等。

3. POST1:用于后处理分析结果,包括位移、应力、应变和温度等。

ANSYS计算结果无难事,APDL经典命令让你的模型舞起来1、让你的ANSYS模型'舞'起来ANSYS计算结果的动画可采用ANTIME、ANMODE、ANCNTR、ANHARM等自动生成动画(AVI格式),使结果展示更加生动直观,相信使用ANSYS的都会制作。

然而,几何模型或有限元模型则无动画显示功能,有时为展示模型本身,会从多个角度截取图片。

那么,模型能否也可制作动画呢?答案是肯定的。

利用ANSYS的图形存储命令/SEG可以实现此功能,让你的模型动起来。

具体过程详见命令流中及其注释,动画上传总是失败,自己生成不要观看吧。

Finish$/clear$/prep7!简单的创建几何模型以减少篇幅blc4,0,0,4,2,5cyl4,2,4,1,,2,,4!关闭图例信息/plopts,info,off!以下开始制作模型动画!删除当前储存的图形/seg,dele/seg,multi,jhdh,1 !独立存储且不覆盖,文件名为jhdh/auto,1 !自动计算与图形区合适显示方式!正视/view,1,0,0,1$vplot!侧视/view,1,1$vplot!俯视/view,1,,1$vplot!D视图/view,1,1,1,1$vplot!循环36次,每次改变10度视角*do,i,1,36$/ang,1,10,ys,1$/replot$*enddo!关闭图形存储操作,保存为jhdh.avi文件/seg,off$/anfile,save,jhdh,avi其实比较简单,一旦进入模型动画制作过程,所有的xPLOT(x=KLAVNE)绘制的图形都将进入动画序列,按显示过程形成一部连续的动画。

2、用一个命令解决ANSYS数据列表分页早年初学ANSYS时,经常用到xLIST(如NLIST、ELIST、KLIST、LLIST、ALIST、VLIST等命令)和PRxSOL(如PRNSOL、PRESOL、PRRSOL、PRETAB、PRPATH)等列表命令,并希望将这些内容保存到TXT文件中,然后再导入EXCEL中处理。

计算机技术与应用文章编号:1009 6825(2008)03 0362 02基于ANSYS 参数化语言APDL 的结构优化设计收稿日期:2007 05 08作者简介:赵长勇(1978 ),男,长江大学城建学院硕士研究生,湖北荆州 434023张系斌(1956 ),男,硕士生导师,教授,长江大学城建学院,湖北荆州 434023翟晓鹏(1980 ),男,长江大学城建学院硕士研究生,湖北荆州 434023赵长勇 张系斌 翟晓鹏摘 要:指出了传统优化设计方法的不足,概述了A NSYS 和A PDL 的基本特征,综述了基于AN SYS 参数化设计语言A PDL 的结构优化设计的步骤及其应用现状,从而给建筑结构的优化设计注入新的活力。

关键词:结构优化设计,ANSYS,A PDL 中图分类号:T P 391文献标识码:A结构优化设计理论已有近四十年的发展历史,目前在一些重要的结构(如飞机结构)上已经得到了应用,这也引起了土木和建筑工程界人士的广泛关注,寻求建筑结构优化设计的理论、方法一直在紧张有序的进行当中。

由于传统的优化方法,例如准则法、数学规划法以及两者的结合(即所谓的混合法)等静态优化方法都是基于代数方程模型的;最优控制理论中的动态规划优化方法是基于微分方程或差分方程模型的。

而这些传统数学模型的描述能力和求解方法有相当的局限性,使得最优化理论和方法在实际应用中受到了很大的限制,存在着局部最优解、维数灾难、不确定性等问题,这些困难需要寻求新的优化设计方法,才能得到最终解决。

随着有限元理论的迅猛发展和日趋成熟,特别是计算机技术的广泛应用,基于A NSYS 参数化设计语言A PDL 的结构优化设计越来越体现出它强大的生命力,这无疑给建筑结构的优化设计注入了新的活力。

1 ANSYS 和APDL 概述及其关系A NSYS 是一种运用广泛的通用有限元分析软件,其有限元分析过程主要包括:建立分析模型并施加边界条件、求解计算和结果分析3个步骤。

ANSYS 优化设计1.认识ANSYS优化模块1.1 什么时候我需要它的帮忙?什么是ANSYS优化?我想说明一个例子要比我在这里对你絮叨半天容易理解的多。

注意过普通的水杯吗?底面圆圆的,上面加盖的哪一种。

仔细观察一下,你会发现比较老式的此类水杯有一个共同特点:底面直径=水杯高度。

图1 水杯的简化模型为什么是这样呢?因为只有满足这个条件,才能在原料耗费最少的情况下使杯子的容积最大。

在材料一定的情况下,如果水杯的底面积大,其高度必然就要小;如果高度变大了,底面积又大不了,如何调和这两者之间的矛盾?其实这恰恰就反应了一个完整的优化过程。

在这里,一个水杯的材料是一定的,所要优化的变量就是杯子底面的半径r和杯子的高度h,在ANSYS的优化模块里面把这些需要优化的变量叫做设计变量(DV);优化的目标是要使整个水杯的容积最大,这个目标在ANSYS的优化过程里叫目标函数(OBJ);再者,对设计变量的优化有一定的限制条件,比如说整个杯子的材料不变,这些限制条件在ANSYS 的优化模块中用状态变量(SV)来控制。

下面我们就来看看ANSYS中怎么通过设定DV、SV、OBJ,利用优化模块求解以上问题。

首先参数化的建立一个分析文件(假设叫volu.inp),水杯初始半径为R=1,高度为H =1(DV),由于水杯材料直接喝水杯的表面积有关系,这里假设水杯表面积不能大于100,这样就有S=2πRH+2πR2<100(SV),水杯的容积为V=πR2H(OBJ)。

File:volu.inp (用参数直接定义也可或者在命令栏内直接写)R=1H=1S=2*3.14*R*H+2*3.14*R*RV=10000/(3.14*R*R*H)然后再建一个优化分析文件(假设叫optvolu.inp),设定优化变量,并求解。

/clear,nostart/input,volu,inp/optopanl,volu,inpopvar,R,dv,1,10,1e-2opvar,H,dv,1,10,1e-2opvar,S,sv,,100,1e-2opvar,V,obj,,,1e-2opkeep,onoptype,subpopsave,optvolu,opt0opexec最后,在命令输入框中键入“/input,optvolu,inp”,整个优化过程就开始了。

利用ansys APDL 进行优化设计的例子一、问题描述:约束条件;1.总应力不超过"max2, 梁的变形不超过8m*3, 梁的高度不超过hm^x目标函数:使梁的重量最小二、分析文件的APDL语句及注释:(可把该文件拷贝到一个文本文件,作为ansys的分析文件。

)!第一步,初始化ANSYS系统环境FINISH/CLEAR/filename,BeamOpt!第二步,定义参数化设计变量B=1.4 !初始化宽度H=3.8 !初始化高度!第三步,利用参数创建有限元模型/PREP7 !进入前处理ET,1,BEAM3 !定义单元类型为BEAM3AREA=B*H !梁的截面积ETABLE,SMAX_I,NMISC,1 !每个单元I 节点处应力的最大值ETABLE,SMAX_J,NMISC,3 !每个单元J 节点处应力的最大值!绕Z 轴的转动惯量FILLE,1,2EGEN,10,1,-1 FINISH !第四步,执行求解 /SOLUANTYPE,STATICD,1,UX,0,,11,10,UYSFBEAM,ALL,1,PRES,20 !施加压力(单位长度上的负荷) =20SOLVEFINISH!第五步,进入后处理并创建状态变量与目标变量 /POST1SET,,,,!对单元表求和 *GET,VOLUME,SSUM,,ITEM,VOLU ! 得到总的体积ESORT,ETAB,SMAX_I,,1!按照单元SMAX_I 的绝对值大小排序 *GET,SMAXI,SORT,,MAX!参数 SMAXI=SMAX_I 中的最大值 ESORT,ETAB,SMAX_J,,1!按照单元SMAX_J 的绝对值大小排序 *GET,SMAXJ,SORT,,MAX !参数 SMAXJ=SMAX_J 中的最大值R,1,AREA,IZZ,H !定义单元实常数,以设计变量表示 MP,EX,1,30E6 MP,PRXY,1,0.3N,1!创建节点1 N,11,120!创建节点11NSORT,U,Y !以Uy 为基准对节点排序 *GET,DMAX,SORT,,MAX !参数DMAX=最大位移ETABLE,VOLU,VOLU !VOLU=每个单元的体积SSUMSMAX=SMAXI>SMAXJ !找到最大的应力FINISH三、优化过程的菜单方式实现1、1、读入分析文件进行分析:2、进入。

———————————————收稿日期:2009-06-17基于APDL 的往复泵连杆优化设计景华斌1,周思柱1,赵兰坤2,吴高峰1,范杰1(1.长江大学 机械工程学院,湖北 荆州434023;2.长庆油田 第五采油厂,陕西 西安 710021)摘要:为了使往复泵连杆在设计时质量轻、工作可靠,基于ANSYS 的参数化设计语言APDL 建立了往复泵连杆参数化模型,对连杆工作状况和受力情况做出合理简化,通过有限元分析确定了其应力集中点,利用ANSYS 的优化设计技术,在满足最大应力值约束条件下,使连杆各设计参数合理组合,最终达到连杆质量最轻的设计目标。

优化结果表明,连杆设计质量下降,同时满足工况要求。

关键词:连杆;APDL ;有限分析;优化设计中图分类号:TH32 文献标识码:A 文章编号:1006-0316 (2009) 12-0017-04Optimum design of reciprocating pump connecting rod based on APDLJING Hua-bin 1,ZHOU Si-zhu 1,ZHAO Lan-kun 2,WU Gao-feng 1,FAN Jie 1(1.School of Mechanical Engineering ,Yangtze University ,Jingzhou 434023,China ;2.No.5 Oil Production Plant ,Changqing Oilfield ,Xi'an 710021,China)Abstract :In order to making reciprocating pump connecting rod lightweight and reliable in design , The APDL, based on ANSYS, establishes reciprocating pump connecting rod's parameter model, simplifies connecting rod's working condition and force condition ,according finite element analysis to determine the point of stress concentration, on the premise of satisfying the maximum stress value constraints, uses ANSYS's optimization design technology, makes the connecting rod's design parameters assemble reasonably, finally achieve the design objective— the mass of the connecting rod is lightest. The optimization results show that the quality of designed connecting rod decline, while meeting the conditions required Key words :connecting rod ;APDL ;finite element analysis ;optimization连杆是往复泵的传动端连接曲轴和十字头的部件,它将活塞力(柱塞力)传递给曲轴,并将活塞(柱塞)的往复运动转变为曲轴的旋转运动。

ANSYS计算应力强度因子APDL案例ANSYS(工程仿真软件)是一种广泛应用于工程设计和分析的计算机辅助工程(CAE)软件,它可以进行各种结构、流体、热传导和电磁场分析。

APDL(ANSYS Parametric Design Language)是ANSYS软件中的一种编程语言,可以通过编写脚本进行自动化分析和结果处理。

应力强度因子(Stress Intensity Factor,简称SIF)是一种用于描述裂纹尖端应力场的物理参数,它可以用来评估裂纹的扩展和破坏。

在实际工程中,计算应力强度因子是非常重要的,因为它可以指导材料的设计和结构的安全性评估。

下面我们将通过一个APDL案例来演示如何使用ANSYS计算应力强度因子。

案例背景:假设我们有一个受压的板材,并在板材中心位置切入一个V形裂纹,我们希望计算这个裂纹的应力强度因子。

案例步骤:1.创建几何体:使用ANSYS的几何建模工具创建一个矩形板材,然后在板材的中心位置切入一个V形裂纹。

可以使用ANSYS的前处理模块进行创建。

2.定义材料和加载:在ANSYS的主界面中,选择适当的材料模型并定义材料属性。

然后定义加载条件,例如施加恒定的压力载荷。

3.网格划分:使用网格划分功能对几何体进行离散化,生成有限元网格。

合适的网格划分是获得准确结果的关键。

可以使用ANSYS的网格生成工具进行自动划分,也可以手动划分。

4.建立约束和加载:定义边界条件和加载条件,例如将边界上的节点固定或施加位移约束。

5.装配和求解:完成模型的装配,并通过ANSYS的求解器求解应力场分布。

6.结果处理:使用后处理工具,提取裂纹尖端的应力数据。

然后使用特定方法(例如虚位移法或双奇异边界元法)计算应力强度因子。

7.计算应力强度因子:使用ANSYS的计算工具,输入裂纹尖端应力数据和几何参数,计算应力强度因子。

8.结果分析:根据计算得到的应力强度因子,评估裂纹的扩展和破坏情况。

可以根据需要进行优化设计或结构变更。

ansys apdl转子动力学计算例子ANSYS APDL是一种广泛使用的工程仿真软件,它可以帮助工程师对复杂的机械系统进行建模、分析和优化。

在机械系统中,转子动力学是一个非常重要的部分,因为它对于电力机械和涡轮机械等许多领域的工程应用和设计都有着至关重要的影响。

在本文中,我们将讨论如何使用ANSYS APDL进行转子动力学计算的一些例子。

1. 建立转子动力学模型在进行转子动力学计算之前,我们需要首先建立一个完整的动力学模型。

这个模型应该包括转子、轴承、密封、电机等关键部分。

在ANSYS APDL中,我们可以使用Multiphysics工具进行建模和分析。

Multiphysics工具可以帮助我们将不同的物理场耦合在一起,例如结构、热、电、磁等,并进行模拟计算。

在建模过程中,我们需要考虑到不同的转子部件特性,例如质量、惯性、刚度、阻尼等。

同时,我们还需要考虑到轴承和密封的特性,因为它们对于转子运转的稳定性和寿命有着非常大的影响。

2. 确定运动方程在建立完整的动力学模型之后,我们需要确定运动方程。

这些方程可以描述转子在运转过程中的加速度、速度和位移等变化情况。

在ANSYS APDL中,我们可以使用Modal或Transient 分析进行转子动力学计算。

Modal分析可以帮助我们确定转子在自然频率下的振动特性。

而Transient分析则可以帮助我们模拟转子在运转过程中的动态响应。

3. 执行转子动力学计算当我们确定了转子动力学模型和运动方程之后,我们就可以执行转子动力学计算了。

在ANSYS APDL中,我们可以使用ansys.mechanical.rotorst模块进行转子动力学计算。

ansys.mechanical.rotorst模块可以模拟转子在运转过程中的动态响应,并计算转子的振动、应力和变形等参数。

在执行转子动力学计算之前,我们需要输入各种参数和条件。

例如,我们需要设置转子的转速、工作条件、轴承特性、密封特性等。

利用ansys APDL进行优化设计的例子一、问题描述:二、分析文件的APDL语句及注释:(可把该文件拷贝到一个文本文件,作为ansys的分析文件。

)!第一步,初始化ANSYS系统环境FINISH/CLEAR/filename,BeamOpt!第二步,定义参数化设计变量B=1.4 !初始化宽度H=3.8 !初始化高度!第三步,利用参数创建有限元模型/PREP7 !进入前处理ET,1,BEAM3 !定义单元类型为BEAM3AREA=B*H !梁的截面积IZZ=(B*(H**3))/12 !绕Z轴的转动惯量R,1,AREA,IZZ,H !定义单元实常数,以设计变量表示MP,EX,1,30E6 !定义材料性质MP,PRXY,1,0.3N,1 !创建节点1N,11,120 !创建节点11FILLE,1,2EGEN,10,1,-1 !复制单元FINISH !退出前处理!第四步,执行求解/SOLUANTYPE,STATICD,1,UX,0,,11,10,UYSFBEAM,ALL,1,PRES,20 !施加压力(单位长度上的负荷)=20 SOLVEFINISH!第五步,进入后处理并创建状态变量与目标变量/POST1SET,,,,NSORT,U,Y !以Uy为基准对节点排序*GET,DMAX,SORT,,MAX !参数DMAX=最大位移ETABLE,VOLU,VOLU !VOLU=每个单元的体积ETABLE,SMAX_I,NMISC,1 !每个单元I节点处应力的最大值ETABLE,SMAX_J,NMISC,3 !每个单元J节点处应力的最大值SSUM !对单元表求和*GET,VOLUME,SSUM,,ITEM,VOLU !得到总的体积ESORT,ETAB,SMAX_I,,1 !按照单元SMAX_I的绝对值大小排序*GET,SMAXI,SORT,,MAX !参数SMAXI=SMAX_I中的最大值ESORT,ETAB,SMAX_J,,1 !按照单元SMAX_J的绝对值大小排序*GET,SMAXJ,SORT,,MAX !参数SMAXJ=SMAX_J中的最大值SMAX=SMAXI>SMAXJ !找到最大的应力FINISH三、优化过程的菜单方式实现1、设计变量有两个:B和H在本例中需要分别采用两种方法进行优化设计:1)首先选用子问题(sub-problem)优化方法,设置迭代30次,获得7个可行性优化结果;2)再次基础上进行扫描法优化(DV-sweep),选择BEST Design opt,NSPS 中填入5.优化过程的apdl,命令流:finish/INPUT,'BEAM','INP',',,0!执行优化分析/OPTOPCLROPANL,'BEAM','INP','' !指定分析文件名!声明优化变量OPVAR,B,DV,0.5,16.5 !B和H为设计变量OPVAR,H,DV,0.5,8OPVAR,DMAX,SV,-0.1,0 !DMAX和SMAX为状态变量OPVAR,SMAX,SV,0,20000OPVAR,VOLUME,OBJ !VOLUME为目标函数!优化控制设置选项OPDATA,,,OPLOOP,PREP,PROC,ALLOPPRNT,ONOPKEEP,ON!选择子问题法进行第一次优化计算OPTYPE,SUBP !子问题法OPSUBP,30,7,!最大迭代次数OPEXE !执行优化循环!选择扫描法进行第二次优化分析OPTYPE,SWEEP !dv sweep 扫描法OPSWEEP,BEST,5 !最佳设计序列,5次评估OPEXE !执行优化分析。

文章编号:1001-2265(2010)07-0091-06收稿日期:2009-12-24作者简介:桂树国(1977—),男,安徽凤台人,安徽职业技术学院讲师,工学硕士,主要从事机械加工、CAD /CAE /CAM 等领域的教学与研究,(E -mail )ahzybys@yahoo 。

基于ANSYS 参数化设计语言AP DL 的产品结构优化设计桂树国(安徽职业技术学院机械工程系,合肥 230051)摘要:论述了基于有限元分析软件ANSYS 平台下,运用命令流及AP DL 参数化设计语言编程求解和分析问题时所涉及的带有共性的问题,如参数化建模、设置材料属性、划分网格、引入边界条件和物性系数、后处理计算结果等;详细分析了采用ANSYS AP DL 的批处理方法进行产品结构优化的步骤,并通过产品零件模型的优化设计实例,获得了对具体研究问题的模拟结果,通过优化前后的对比分析,从给定的条件与得出的结果中找到了合适的优化数据,实现了在产品结构尺寸方面的优化,避免了大量的重复有限元建模和前后处理操作,显著提高了产品的设计效率。

关键词:ANSYS;AP DL;有限元分析;结构优化设计中图分类号:TH16;TG65 文献标识码:AO pti m a l D esi gn of Product Structure ba sed on ANS Y S APDLG U I Shu 2guo(Depart m ent ofMechanical Engineering,Anhui Vocati onal and Technical College,Hefei 230051,China )Abstract:222222Key words:0 引言随着全球市场竞争的日趋激烈,不断开发新产品快速响应市场需求已成为现代制造业市场竞争的核心。

如何在尽可能短的时间内,用尽可能低的成本,生产出质量尽可能高的产品,已成为企业生存和发展的重要条件,运用现代信息技术与制造业的结合,大幅度提升产品的技术含量,尽可能减少物理样机的制造,降低测试成本,已成为国内机电行业的广泛共识。

车辆工程技术57车辆技术0 绪论 轮毂的轻量化设计有助于降低生产成本,减少汽车能耗。

刘申使用有限元方法分析了轮毂强度和疲劳寿命。

孙宏美结合轮毂的刚度和车轮弯曲疲劳寿命,对轮毂进行了优化设计。

齐铁力等人使用PETRON软件对轮毂进行了轻量化设计,降低了轮毂重量。

国外,Reisner等人以噪声,振动,粗糙度和疲劳作为目标函数优化了汽车轮毂。

Acculoot基于汽车轮毂的冲击实验,对轮毂结构进行了优化。

1 轮毂模型参数 轮毂的材料为A356,型号为16×7J,设计载荷1600LBS,根据GB/T3487-2005 J型轮辋设计标准,设计轮辋各处厚度,设计时综合考虑轮毂的受力,铸造时铝液的流动和凝固性。

靠近中心处的厚度一般在为26mm,轮缘附近厚度为21mm,安装面附近初始设计厚度为30mm。

2 优化设计计算 通过APDL语言编写的命令流程序进行优化设计,并重复执行。

将轮毂进行参数化建模,轮毂最大应力作为约束函数,选择中心和边缘厚度参数进行了优化。

对轮毂进行划分网格,设置轮毂各向同性、泊松比等参数,加载载荷。

轮毂总重量设为目标函数,因为重量与体积成正比例,密度是常数,轮毂优化的目标函数可写成: (1) 式中,S—轮毂的总重量,kg; ρ—轮毂的密度,kg/m3; V i—轮毂中各单元的体积,m3。

设置最大优化计算次数20次,轮毂最大应力要小于材料的屈服极限,即约束条件为:。

3 优化结果 列出了设计参数可知优化的结果是在第10次计算时得到的结果,轮缘的H厚度为0.3336 mm,轮毂的B厚度为0.3686 mm,对应的目标函数体积为最小,与优化前的中心体积相比体积减少419cm3,从而轮毂整体质量减少了6%,优化中心体积变化如图1所示。

图1 优化体积变化 优化后的最大应力值为190.2Mpa,分布在螺栓孔中心处,满足设计强度要求。

4 结语 基于APDL语言对轮毂进行优化设计,优化后的总质量减少6%,优化后最大应力满足设计要求。

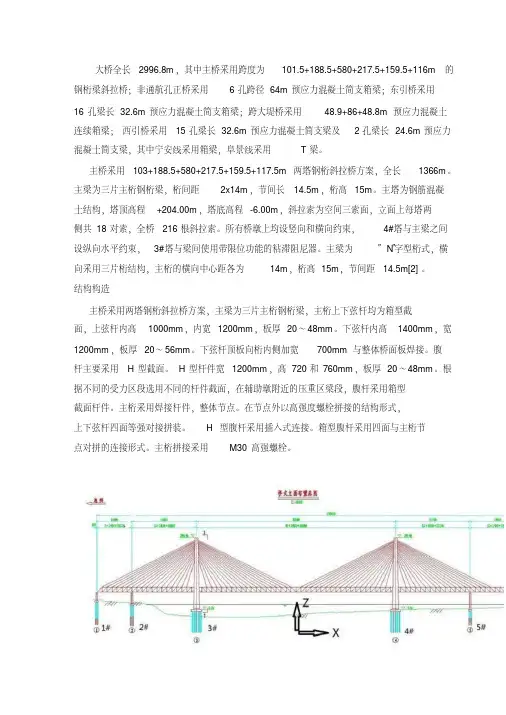

基于APDL参数化语言的斜拉桥的索力优化(1、武汉绕城高速公路管理处,湖北武汉 430415 2、烟台科信房地产开发有限公司,山东烟台264000)摘要:利用大型有限元分析软件ANSYS的优化设计及结合其编程语言APDL对一座独塔单索面部分斜拉桥进行了索力优化设计,计算结果表明该方法简单、有效。

关键词:ANSYS;斜拉桥;索力优化斜拉桥成桥恒载内力的分布及其大小是衡量设计优劣的重要标志之一[1]。

斜拉桥设计自由度很大,可以通过调整索力来改变结构的受力状态,优化结构的受力。

因此,一旦斜拉桥结构体系确定,总能找出一组索力,它能使结构在确定性荷载作用下,某种反映受力性能的指标达到最优。

这组索力对应的成桥状态就是该目标下的成桥合理状态,求解这组最优索力,并加以实施,也就实现了斜拉桥的恒载受力优化,因此,斜拉桥恒载状态的优化也就转化为斜拉桥索力优化问题。

1 索力优化的常用方法目前索力优化的常用方法可归结为三类:指定受力状态的索力优化,无约束的索力优化和有约束的索力优化[2]。

指定受力状态优化方法的代表是刚性支承连续梁法和零位移法。

索力无约束优化法的典型例子是弯曲能量最小法[3]和弯矩最小法[4]。

索力的有约束优化的典型例子有:用索量最小法[5]、最大偏差最小法[6]。

根据斜拉桥的受力特点,选用以弯曲能量最小为优化目标,利用大型有限元分析软件ANSYS的优化设计及结合其编程语言APDL来实现。

2 优化设计基本要素2.1 在ANSYS的优化模块中,有3大变量:设计变量、状态变量、目标函数,它们统称为优化变量。

设计变量为设计过程中需要不断调整赋值的参数,是设计的自变量,优化结果的取得就是通过改变设计变量的数值来实现的。

每个设计变量都有上下限,用于规定设计变量的取值范围。

在斜拉桥的索力优化中,采用斜拉索索力为设计变量。

状态变量是设计要求满足的约束条件变量参数,用来体现优化的边界条件,它们相当于“因变量”,是设计变量的函数。

利用ansys APDL进行优化设计的例子

一、问题描述:

二、分析文件的APDL语句及注释:(可把该文件拷贝到一个文本文件,作为ansys的分析文件。

)

!第一步,初始化ANSYS系统环境

FINISH

/CLEAR

/filename,BeamOpt

!第二步,定义参数化设计变量

B=1.4 !初始化宽度

H=3.8 !初始化高度

!第三步,利用参数创建有限元模型

/PREP7 !进入前处理

ET,1,BEAM3 !定义单元类型为BEAM3

AREA=B*H !梁的截面积

IZZ=(B*(H**3))/12 !绕Z轴的转动惯量

R,1,AREA,IZZ,H !定义单元实常数,以设计变量表示MP,EX,1,30E6 !定义材料性质

MP,PRXY,1,0.3

N,1 !创建节点1

N,11,120 !创建节点11

FILL

E,1,2

EGEN,10,1,-1 !复制单元

FINISH !退出前处理

!第四步,执行求解

/SOLU

ANTYPE,STATIC

D,1,UX,0,,11,10,UY

SFBEAM,ALL,1,PRES,20 !施加压力(单位长度上的负荷)=20 SOLVE

FINISH

!第五步,进入后处理并创建状态变量与目标变量

/POST1

SET,,,,

NSORT,U,Y !以Uy为基准对节点排序

*GET,DMAX,SORT,,MAX !参数DMAX=最大位移ETABLE,VOLU,VOLU !VOLU=每个单元的体积ETABLE,SMAX_I,NMISC,1 !每个单元I节点处应力的最大值ETABLE,SMAX_J,NMISC,3 !每个单元J节点处应力的最大值

SSUM !对单元表求和

*GET,VOLUME,SSUM,,ITEM,VOLU !得到总的体积

ESORT,ETAB,SMAX_I,,1 !按照单元SMAX_I的绝对值大小排序*GET,SMAXI,SORT,,MAX !参数SMAXI=SMAX_I中的最大值ESORT,ETAB,SMAX_J,,1 !按照单元SMAX_J的绝对值大小排序*GET,SMAXJ,SORT,,MAX !参数SMAXJ=SMAX_J中的最大值SMAX=SMAXI>SMAXJ !找到最大的应力

FINISH

三、优化过程的菜单方式实现

1、

设计变量有两个:B和H

在本例中需要分别采用两种方法进行优化设计:1)首先选用子问题(sub-problem)优化方法,设置迭代30次,获得7个可行性优化结果;2)再次基础上进行扫描法优化

(DV-sweep),选择BEST Design opt,NSPS 中填入5.

优化过程的apdl,命令流:

finish

/INPUT,'BEAM','INP',',,0

!执行优化分析

/OPT

OPCLR

OPANL,'BEAM','INP','' !指定分析文件名

!声明优化变量

OPVAR,B,DV,0.5,16.5 !B和H为设计变量OPVAR,H,DV,0.5,8

OPVAR,DMAX,SV,-0.1,0 !DMAX和SMAX为状态变量OPVAR,SMAX,SV,0,20000

OPVAR,VOLUME,OBJ !VOLUME为目标函数

!优化控制设置选项

OPDATA,,,

OPLOOP,PREP,PROC,ALL

OPPRNT,ON

OPKEEP,ON

!选择子问题法进行第一次优化计算

OPTYPE,SUBP !子问题法

OPSUBP,30,7,!最大迭代次数

OPEXE !执行优化循环

!选择扫描法进行第二次优化分析

OPTYPE,SWEEP !dv sweep 扫描法OPSWEEP,BEST,5 !最佳设计序列,5次评估OPEXE !执行优化分析。