928磨床的砂轮自动补偿

- 格式:ppt

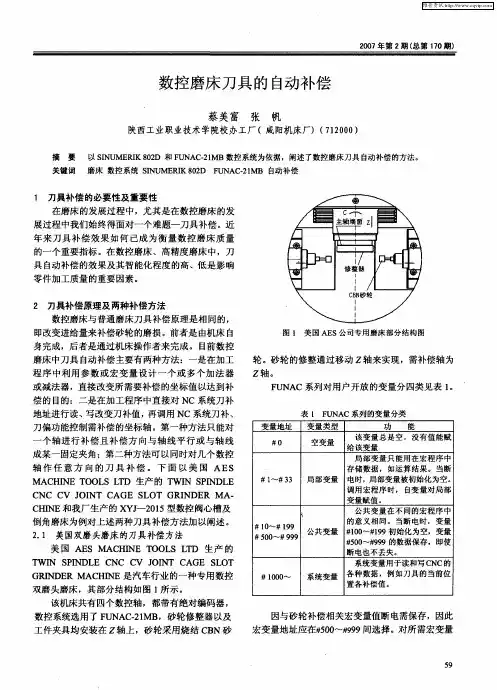

- 大小:1.96 MB

- 文档页数:17

外圆磨床砂轮修整技巧外圆磨床是一种常见的金属加工设备,主要用于对工件进行外圆磨削加工。

而砂轮是外圆磨床的主要磨削工具,其性能的好坏直接影响到加工效果和加工质量。

因此,砂轮修整技巧是外圆磨床操作中非常重要的环节。

下面将介绍一些常用的外圆磨床砂轮修整技巧。

一、砂轮修整的目的砂轮修整主要是为了保持砂轮的原始形状和磨削性能,以便获得较好的磨削效果和加工质量。

同时,砂轮在使用过程中会出现磨损和变形现象,修整也可以使砂轮恢复平衡,延长其使用寿命。

二、砂轮修整的方法1.手工修整法手工修整法是最常用的砂轮修整方法。

具体步骤如下:(1)选择适当的修整工具,如砂轮修整器、砂轮修整石、磨料片等。

(2)根据砂轮的实际状况和修整要求,选取合适的修整方法。

修整方法包括修整平面、修整轮圆度、修整轮侧面等。

(3)将砂轮固定在砂轮修整器上,使用修整工具对砂轮进行切削修整,直到达到要求的修整效果。

2.自动修整法自动修整法是一种较为高效的修整方法,它采用专用的自动修整设备进行修整操作。

具体步骤如下:(1)选择适当的自动修整设备,如砂轮修整机、砂轮修整机械手等。

(2)将砂轮固定在自动修整设备上,设定修整参数,如修整深度、修整速度等。

(3)通过自动修整设备进行修整操作,直到达到要求的修整效果。

三、砂轮修整的注意事项1.修整前要进行砂轮的清理工作,以防止磨屑和污物的影响。

2.修整时要保持修整刀具的锋利,以获得更好的修整效果。

3.修整时要注意砂轮的修整路径和修整方式,以避免修整不均匀导致的形状偏差。

4.修整后要进行砂轮的静平衡测试,以确保砂轮的平衡性。

5.砂轮修整过程中要遵循相关的操作规程和安全操作要求,确保人身安全和设备完好。

总之,外圆磨床砂轮修整技巧是外圆磨床操作中非常重要的环节,它直接影响到砂轮的磨削性能和加工质量。

通过正确选用修整工具和方法,并注意修整过程中的一些关键问题,可以有效地保持砂轮的原始形状和磨削性能,延长其使用寿命,提高工件的加工精度和表面质量。

磨床补偿量计算当一个精密的零件加工完成后,需要磨削或修整加工表面。

这时必须先对工件进行补偿量的测量,否则会使磨床产生振动、甚至损坏。

磨床补偿量可以用下式计算:磨床补偿量计算公式:补偿量=(mm-mm0)/mm0。

2(一)、计算依据: 1、工件的装夹在加工过程中,工件只能作上、下或前、后方向的移动。

因此,必须采用夹具或特制的工装将工件牢固地夹紧。

工件的位置精度是指工件实际安装后相对于定位基准所允许的变动量,又称为“定位精度”。

1、测量原理:高速旋转的主轴每转一圈,工件在旋转平台上随之移动0。

1mm,与刀具的间隙0。

1mm=0。

02mm。

2、补偿量:0。

02mm3、计算公式:补偿量=(0。

02mm+0。

02mm0。

1)×0。

1=0。

15mm4、主轴的安装调整,主轴箱内部分别安装有若干根不同长度的圆柱销,工作时由电气自动控制,各根销子应保持一定的轴向距离。

主轴安装好后,将其置于高速旋转的主轴上,然后在刀架上调节到规定位置,检查全部锁紧机构确实无松动后,就可开始切削。

5、平衡的检验工作。

主轴转动灵活,各连接处不得有松动,各销孔和主轴轴颈应配合正确,不应有较大间隙,更换新刀后应重新平衡。

6、砂轮主轴端面与砂轮架之间的间隙要适宜,在砂轮架与主轴之间装有测微仪和平尺,可测出轴承的径向游隙。

7、换刀的调整。

当进行硬质合金刀具的粗磨时,用大平尺和塞尺检查小刀架在主轴上的位置,同时,也应校正主轴及其轴承的径向游隙,然后再装入工件进行精磨。

2、测量方法: a)接通电源,合上开关s),同时应将锁紧装置f 上的锁紧螺钉松开,观察主轴轴心线是否平行于工作台面(a); b)调整Z轴行程开关,使主轴轴心线平行于工作台面;c)合上主轴顶尖装置z1(0),松开z轴顶尖调整螺钉(12),从动轴伸出长度不得超过锥孔高度,然后将其锁紧;d)如用接触式测微仪检测主轴中心线时,即转动被测工件外圆并读数,如合格则将外圆放在V形架上,固定工件,转动主轴,移动游标盘,找出主轴中心线,按工艺卡要求测量工件外圆尺寸;总结,知道如何进行补偿量的测量,还需要掌握相应的操作方法,这样才能保证工作的顺利进行,对人员造成危害。

数控磨床常见故障及解决方法文章归纳总结了数控磨床的常见故障,再结合现场跟踪试验中发生的故障,根据故障现象分析故障的产生原因,并提出解决方法。

标签:数控导轨磨床;故障现象;解决方法在经济全球化的背景下,顾客对产品性能和质量的要求不断提高,产品的结构和功能日趋复杂,因而对机械产品的精度和生产效率也提出了越来越高的要求。

特别是在汽车、船舶、航空航天、军事等领域所需要的机械工件和模具,精度要求越来越高,形状也日趋复杂。

为满足现代制造业的加工需求,数控机床不仅应运而生,并且向加工精度高、加工质量稳定、柔性好及适合于复杂产品制造方向发展。

与此同时,市场也对数控机床的可靠性、稳定性及寿命等质量指标提出了更高的要求。

因此,我国在2009年制定了数控机床可靠性评定标准:GB/T23567.1-2009。

根据该标准内容,对某机床厂生产的多台数控导轨磨床进行了2000小时的现场跟踪统计试验,下面对数控磨床的常见故障及可靠性试验中的出现的故障进行分析并提出解决方案,以供参考。

1 CNC系统故障及维修技巧随着现代数控系统的功能及技术的增强,数控系统的无故障工作时间也大大提高,但数控系统偶尔还是会出现一些故障,在数控系统中常见的故障可以分为软件故障和硬件故障两类。

软件故障是由于加工程序错误、机床数据出现问题或者一些参数没有设置好等问题引起的。

这类故障可通过报警信息的提示,对程序进行检查和分析,发现问题后修改相应的程序后即可排除故障。

硬件故障,顾名思义,就是数控机床因数控系统的硬件模块发生损坏导致机床不能正常运行。

数控系统的硬件模块包括CPU模块、存储器模块、显示模块、测量模块、PLC接口模块、电源模块、显示器等。

针对数控机床的硬件故障,只需找到有问题的模块后,对其进行修复或者更换后,故障就能排除掉。

2 伺服系统故障及维修技巧伺服系统是一种反馈控制系统,通过指令脉冲为输入给定值与输出被测量进行比较,利用比较后的偏差值对系统进行自动调节以消除偏差。

磨床砂轮修整及其数控实现磨床砂轮修整及其数控实现磨床是一种常用的工业加工设备,主要用于对各种金属和非金属工件的加工和修整。

在磨床加工中,磨床砂轮是最主要的磨具,其选用和修整对加工效率和质量有着至关重要的影响。

本文将介绍磨床砂轮修整的方法及其数控实现。

一、磨床砂轮修整的方法磨床砂轮经过一段时间的使用或外力冲击后,其表面会出现磨损、变形或断裂等情况。

为了确保加工质量,需要对砂轮进行修整。

目前常用的修整方法有手工修整和机械修整两种。

1.手工修整手工修整主要是利用手工磨具对砂轮进行修整。

具体步骤如下:(1)将磨床停止运转后,将砂轮锁定并拆下;(2)用工具将砂轮受损部位加工平坦,去除残余的杂质和损伤表面;(3)采用手工磨具对砂轮表面进行修整,使其恢复初始形状。

虽然手工修整操作简单,但是由于人工操作不易控制,磨削精度和磨轮的轮廓难以保证。

同时,手工修整效率低,难以满足大批量的磨床砂轮修整需求。

2.机械修整机械修整是将砂轮放置在修整设备上,通过设备内设定的磨削程序进行修整。

其主要优点是修整精度高、修整效率高等,但由于磨削程序的限制,磨轮的轮廓也比较有限。

二、磨床砂轮数控修整随着数控技术的不断发展,数控磨床也逐渐成为加工行业的主流设备。

与传统机床相比,数控磨床具有定位精度高、加工效率高、加工质量好等优点。

同时,其在砂轮修整方面也有很大的优势。

数控磨床的数控磨轮修整系统能够针对砂轮的不同形状,通过输入数值设定具体的修整轮廓,以实现高精度的砂轮修整。

整个修整过程由机器自动进行,精度和效率大大提高。

同时,数控磨床的修整程序可以轻松存储和调整,方便不同工件加工时的自动化应用。

磨床砂轮数控修整主要包括以下几个步骤:(1)设定修整轮廓:根据砂轮的不同形状,输入数值设定具体的修整轮廓。

(2)机器自动修整:启动修整程序后,机器自动进行磨削,直到砂轮恢复正常轮廓。

(3)检查修整结果:机器停止运转后,取出砂轮观察修整结果,并进行必要的修正。

无心磨床加工工件表面缺陷的原因及解决方法无心磨床能自动修整和自动补偿。

导轮进给导轨为双V型滚针导轮,采用伺服电机进给,能与砂轮修整相互补偿。

机床配有自动上下料机构,能进行自动循环磨削。

那么我们在使用时出现工件表面缺陷的情况是什么原因呢?下面就为您讲解:(1)工件表面粗糙度较差。

①磨削轮粒度过粗或修整时钻进给速度过快。

更换细粒度的磨削轮,合理选择修整速度②导轮倾斜角太大或转速太高,导致工件圆周速度和轴向进给速度加快。

减小导轮倾斜角并降低其速度。

③冷却液不清洁或浓度不够时,应更换清洁并有一定浓度的冷却液的冷却液。

⑵工件表面有烧伤。

①磨削轮粒度太细或硬度太高,应更换磨削轮,选用适宜的粒度和硬度②导轮转速太慢及导轮倾角太大,需要提高导轮转速,减小导轮倾斜角度。

③磨削量过大或过小。

磨削量小时出现烧伤,可增加纵向进给速度;磨削量大时出现烧伤,可增加磨削次数。

④工件在入口处或出口处磨去太多,引起烧伤或磨削区火花集中在某一个点。

正确调整导轮架、导板和修整器。

⑤磨削轮已钝,硬度太高,切削液不足或烧注方法不正确修整磨削轮,更换软一级的磨削轮并且修整、加大切削液量并正确教主。

(3)工件表面有鱼鳞斑及直线白色线条。

①磨削轮不平衡或者已磨钝、磨削轮太硬、粒度太细或者没有修整好。

仔细平衡磨削轮,更换较软一级的磨削轮并进行修整等②导轮转速太高。

适当降低导轮转速。

③工件中心过高,引起跳动。

适当降低托板高度。

④托板刚性不足。

加厚托板并紧固。

⑷工件前端表面切去一块。

前导板突出于导轮,把前导板向后放松一些。

⑸工件后端表面切去一块。

后导板突出于导轮表面,将后导板适当的后移。

(6)工件后部表面的有三角形切口或微小痕迹。

后导板落后于导轮表面,将后导板适当前移动。

(7)工件中心过高,适当降低工件中心高度。

以上内容便是本次为大家分享关于无心磨床的相关信息,希望大家在看完之后能够对该产品有更多的了解。

828D刀具在线补偿功能在新的828DV4.7磨床版上支持刀具在线补偿功能,现在介绍给大家。

1. 功能说明当刀具在工件轮廓加工时,由于磨损会带来刀具半径的减小,利用在线刀具补偿功能即可以将实际半径补偿值实时写入系统进行校正。

828D软件V4.7 磨床版系统支持刀具在线补偿功能。

适用范围:828D V47 磨床版(24/26/28A)2. 相关NC参数MD20254 $MC_ONLINE_CUTCOM_ENABLE=1(PO)设置通道参数MD20254为1,激活在线刀具补偿MD20126 $MC_TOOL_CARRIER_RESET_VALUE=0(默认值=1)MD28085 $MC_MM_LINK_TOA_UNIT=1(默认值=2)3. 指令说明3.1 函数定义(FCTDEF)比如在一些修整方案中砂轮半径会随着修整轮的进给连续线形减小。

为此需要使用由修整轮进给量和对应磨损量构成关系函数,其定义由指令FCTDEF完成。

句法:FCTDEF(,,,,,,):函数编号,取值范围:1,2,3。

,:补偿值的下限值和上限值,,,:多项式函数的系数(y=f(x)=a0+a1*x+a2*x2+a3*x3)例如:FCTDEF(1,-100,100,-$AA_IW[X],1)函数编号1下限和上限:-100,100特性曲线斜率:a1=1工作点位于特性曲线中心点,应依据WCS中X轴设定位置定义:a0=-a1*$AA_IWa2=a3=03.2 激活/撤销(FTOCON/FTOCOF)在线刀具补偿可由G指令FTOCON和FTOCOF来激活和撤销。

FTOCON:激活在线刀具补偿,该指令必须在应激活的通道中编程;FTOCOF:撤销在线刀具补偿,撤销后已补偿写入的值保持不变,为撤底取消在线刀具补偿,必须在FTOCOF之后选择并取消该刀具。

3.3 连续写入补偿(PUTFTOCF)通过指令PUTFTOCF()可依据之前使用FCTDEF()定义的多项式函数关系连续写入在线刀具补偿。

数控磨床中误差补偿与砂轮修整的问题一、前言磨削加工中,砂轮的磨损状态是影响磨削质量的一个主要因素。

砂轮在磨削过程中,磨粒逐渐磨钝而失往切削能力,若继续磨削,就会增加砂轮与工件之间的摩擦而发热,磨削质量将明显下降。

这主要是由于磨粒的钝化,砂轮表面被堵以及砂轮外形失真所致,因此实时检测砂轮状态并及时修整,对保证磨削质量意义重大。

二、传动误差及补偿技术传动误差主要指传动链的制造精度与传动间隙,采用数控系统软件误差补偿方法,可以在机床的机械部分不作任何改进的情况下,使其总体精度明显进步。

精度软件误差补偿技术对进步数控机床的精度有两方面的意义,一是与制造精度的进步相结合,使数控机床的总体精度上升一个新的台阶。

二是在机床数控化改造时实施软件误差补偿,以实现廉价的机床精度升级。

1.齿隙误差补偿原理磨具磨床磨削微信不错!齿隙补偿又称反向间隙补偿机械传动链在改变转向(如工作台改变移动方向,旋转轴改变转向)时,由于齿隙的存在,会引起伺服电机空走,而工作台无实际移动,又称失动在半闭环系统中,这种齿隙误差对于机床加工精度具有很大影响,必须加以补偿,CNC系统是在位控程序计算反馈位置的过程中加进齿隙补偿以求得实际反馈位置增量。

各坐标轴的齿隙值被预先测定好,作为机床基本参数,以伺服分辨率为单位输进内存。

每当检测到坐标轴改变方向时,自动将齿隙补偿值加到由反馈元件检测到的反馈位置中,以补偿因齿隙引起的失动。

2.等间距螺距误差补偿所谓等间距指的是补偿点间的间隔是相等的,等间距螺距误差补偿选取机床参考点作为补偿的基础点,机床参考点由反馈系统提供的相应基准脉冲来选择,具有很高的正确度,是机床的基本参数之一。

在实现软件补偿之前,必须测得各补偿点的反馈增量修正值(以伺服分辨率为单位存进表中),较高精度的CNC系统,一般采用激光干涉仪丈量的实际位置与发送的指令位置相比较,得到相应补偿点的反馈增量修正值。

即:补偿点反馈增量修正值=(数控指令命令值一实际位置值)/伺服分辨率。

Limited Use License AgreementYOU SHOULD CAREFULLY READ THE FOLLOWING TERMS AND CONDITIONS BEFORE OPENING THE PACKAGE CONTAINING THE COMPUTER SOFTWARE AND HARDWARE LICENSED HEREUNDER. CONNECTING POWER TO THE MICROPROCESSOR CONTROL UNIT INDICATES YOUR ACCEPTANCE OF THESE TERMS AND CONDITIONS. IF YOU DO NOT AGREE WITH THEM, YOU SHOULD PROMPTLY RETURN THE UNIT WITH POWER SEAL INTACT TO THE PERSON FROM WHOM IT WAS PURCHASED WITHIN FIFTEEN DAYS FROM DATE OF PURCHASE AND YOUR MONEY WILL BE REFUNDED BY THAT PERSON. IF THE PERSON FROM WHOM YOU PURCHASED THIS PRODUCT FAILS TO REFUND YOUR MONEY, CONTACT SCHMITT INDUSTRIES INCORPORATED IMMEDIATELY AT THE ADDRESS SET OUT BELOW. Schmitt Industries Incorporated provides the hardware and computer software program contained in the microprocessor control unit, and licenses the use of the product to you. You assume responsibility for the selection of the product suited to achieve your intended results, and for the installation, use and results obtained. Upon initial usage of the product your purchase price shall be considered a nonrefundable license fee unless prior written waivers are obtained from Schmitt Industries incorporated.LICENSEa. You are granted a personal, nontransferable and non-exclusive license to use the hardware and software in this Agreement. Title and ownership of thehardware and software and documentation remain in Schmitt Industries, Incorporated;b. the hardware and software may be used by you only on a single installation;c. you and your employees and agents are required to protect the confidentiality of the hardware and software. You may not distribute, disclose, or otherwisemake the hardware and software or documentation available to any third party;d. you may not copy or reproduce the hardware and software or documentation for any purpose;e. your may not assign or transfer the hardware and software or this license to any other person without the express prior written consent of Schmitt IndustriesIncorporated;f. you acknowledge that you are receiving only a LIMITED LICENSE TO USE the hardware and software and related documentation and that Schmitt IndustriesIncorporated retains title to the hardware and software and documentation. You acknowledge that Schmitt Industries Incorporated has a valuable proprietary interest in the hardware and software and documentation.YOU MAY NOT USE, COPY, MODIFY, OR TRANSFER THE HARDWARE AND SOFTWARE, IN WHOLE OR IN ANY PART, WITHOUT THE PRIOR WRITTEN CONSENT OF SCHMITT INDUSTRIES, INCORPORATED.IF YOU TRANSFER POSSESSION OF ANY PORTION OF THE HARDWARE OR SOFTWARE TO ANOTHER PARTY, YOUR LICENSE IS AUTOMATICALLY TERMINATED.TERMThe license is effective until terminated. You may terminate it at any other time by returning all hardware and software together with all copies of associated documentation. It will also terminate upon conditions set forth elsewhere in this Agreement or if you fail to comply with any term or condition of this Agreement. You agree upon such termination to return the hardware and software together with all copies of associated documentation. In the event of termination the obligation of confidentiality shall survive.12 MONTH LIMITED WARRANTYEXCEPT AS STATED BELOW IN THIS SECTION THIS PRODUCT IS PROVIDED “AS IS” WITHOUT WARRANTY OF ANY KIND, EITHER EXPRESSED OR IMPLIED, INCLUDING, BUT NOT LIMITED TO, THE IMPLIED WARRANTIES OF MERCHANTABILITY AND FITNESS FOR A PARTICULAR PURPOSE.Schmitt Industries Incorporated does not warrant that the functions contained in the product will meet your requirements or that the operation of the product will be uninterrupted or error free.Schmitt Industries Incorporated does warrant as the only warranty provided to you, that the product which is furnished to you, will be free from defects in materials and workmanship under normal use for a period of twelve (12) months from the date of delivery to you as evidenced by a copy of your warrant receipt.LIMITATIONS OF REMEDIESSchmitt Industries Incorporated’s entire liability and your exclusive remedy shall be:1. the replacement of any hardware and software not meeting Schmitt Industries’ “Limited Warranty” and which is returned to Schmitt Industries Incorporated oran authorized Schmitt Industries dealer with a copy of your purchase receipt, or2. if Schmitt Industries Incorporated or the dealer is unable within ninety (90) days to deliver a replacement product which is free of defects in material orworkmanship, you may terminate this Agreement by returning the product and your money will be refunded to you by the dealer from whom you purchased the product.IN NO EVENT WILL SCHMITT INDUSTRIES INCORPORATED BE LIABLE TO YOU FOR ANY DAMAGES, INCLUDING ANY LOST PROFITS, LOST SAVINGS OR OTHER INCIDENTAL OR CONSEQUENTIAL DAMAGES ARISING OUT OF THE USE OR INABILITY TO USE SUCH PRODUCTS EVEN IF SCHMITT INDUSTRIES INCORPORATED OR AN AUTHORIZED DEALER HAD BEEN ADVISED OF THE POSSIBILITY OF SUCH DAMAGES, OR FOR ANY CLAIM BY ANY OTHER PARTY.SOME AREAS DO NOT ALLOW THE LIMITATIONS OR EXCLUSION OF LIABILITY FOR INCIDENTAL OR CONSEQUENTIAL DAMAGES SO THE ABOVE LIMITATION OR EXCLUSION MAY NOT APPLY TO YOU.GENERALYou may not sublicense, assign or transfer the license or the hardware, software, and documentation except as expressly provided in this Agreement. Any attempt otherwise to sublicense, assign or transfer any of the rights, duties or obligations hereunder is void.This Agreement will be governed by the laws of the United States and the State of Oregon, United States of America.Should you have any questions concerning this Agreement, you may contact Schmitt Industries Incorporated by writing to:Schmitt Industries Incorporated2765 NW Nicolai St.Portland, Oregon 97210 USAYOU ACKNOWLEDGE THAT YOU HAVE READ THIS AGREEMENT, UNDERSTAND IT AND AGREE TO BE BOUND BY ITS TERMS AND CONDITIONS. YOU FURTHER AGREE THAT IT IS THE COMPLETE AND EXCLUSIVE STATEMENT OF THE AGREEMENT BETWEEN YOU AND SCHMITT INDUSTRIES INCORPORATED AND ITS DEALER (“US”) WHICH SUPERSEDED ANY PROPOSAL OR PRIOR AGREEMENT, ORAL OR WRITTEN, AND ANY OTHER COMMUNICATIONS BETWEEN US RELATING TO THE SUBJECT MATTER OF THIS AGREEMENT.目录一、工作目标______________________________________________________1二、安全事项______________________________________________________1三、工作原理______________________________________________________1四、环境影响______________________________________________________3A、外界振动源_____________________________________________3B、磨床本身____________________________________________4五、安装要领______________________________________________________4A、联接座/平衡头__________________________________________4B、控制仪_________________________________________________6C、振动传感器_____________________________________________6六、操作指导______________________________________________________7 SB-4500型前面板控制功能_______________________________________8 平衡通道菜单显示______________________________________________9 “设置”键SETUP______________________________________________9 平衡仪菜单___________________________________________________11 功能键(菜单)关系图___________________________________________13七、选工作值的准备_______________________________________________13A、环境振动_____________________________________________13B、验证所选用平衡头的规格_______________________________14八、设定工作值__________________________________________________14A、设定自动平衡目标值___________________________________14B、设定自动平衡上限值___________________________________14C、自动平衡临界值_______________________________________15D、振动量的表示方法_____________________________________15E、平衡速度选择_________________________________________15F、SB-4400控制仪________________________________________15九、自动调平衡__________________________________________________15十、人工调平衡________________________________________________16十一、标绘振动谱________________________________________________17 十二、预调动平衡______________________________________________18十三、CNC界面安排_______________________________________________19 软件(RS-232)界面______________________________________________22 CNC数控系统与磨削过程的同步图_______________________________26 十四、SBS系统返回维修及保养____________________________________27十五、故障分析___________________________________________________27A、系统故障诊断_______________________________________27B、液晶显示屏幕的显示状况测试____________________________28C、显示故障信息_______________________________________28十六、更换零件目录____________________________________________32 附:电气指标______________________________________________34 电气系统联接图________________________________________35工作目标砂轮是磨床磨削加工必要工具,要实现磨削的高精度和光洁度,必须防止在磨削加工过程中砂轮所产生的振动。

平面磨床的刀具自动磨损补偿方法摘要:平面磨床是一种常用的机械设备,广泛应用于金属加工行业。

随着加工要求的增加,刀具的精度和寿命对加工质量和效率具有重要影响。

本文将介绍一种刀具自动磨损补偿的方法,以提高刀具的使用寿命和加工效果。

1. 引言平面磨床是一种用于金属加工的机械设备,通过磨削工艺来切削、磨光和加工工件表面。

在加工过程中,刀具的磨损是不可避免的,且磨损会影响刀具的精度和寿命。

为了解决这个问题,刀具自动磨损补偿方法应运而生。

2. 刀具自动磨损补偿的原理刀具自动磨损补偿的原理是通过传感器检测刀具磨损程度,然后根据磨损程度自动调整刀具位置和加工参数,以达到磨损补偿的效果。

具体步骤如下:2.1 传感器检测在平面磨床中,可以设置传感器来监测刀具的磨损程度。

传感器可以测量刀具的尺寸、形状和位置等参数,以确定刀具的磨损情况。

2.2 数据分析通过传感器获取的数据,可以进行数据分析和处理。

可以使用机器学习算法、模型预测等方法来确定刀具的磨损程度和预测下一步的磨损情况。

2.3 自动调整根据数据分析的结果,可以自动调整刀具的位置和加工参数。

可以通过自动化控制系统,例如,通过伺服电机控制刀具的位置,通过控制磨削参数,如速度、进给等,来实现自动的磨损补偿。

3. 刀具自动磨损补偿的优势刀具自动磨损补偿具有以下优势:3.1 提高加工精度刀具的磨损会导致加工精度下降,而使用刀具自动磨损补偿方法可以及时调整刀具位置和加工参数,保持加工精度的稳定性。

3.2 增加刀具寿命刀具的定期更换和修复是成本高昂的,而刀具自动磨损补偿方法可以延长刀具的使用寿命,减少生产成本。

3.3 提高生产效率刀具自动磨损补偿方法可以实现自动化生产过程,减少人工干预,提高生产效率和产量。

4. 刀具自动磨损补偿的应用刀具自动磨损补偿方法可以广泛应用于各种平面磨床设备中。

例如,用于平面磨削精密零件、磨削高硬度材料等。

5. 刀具自动磨损补偿的挑战和发展方向尽管刀具自动磨损补偿方法具有很多优势,但还存在以下挑战:5.1 传感器选择和安装传感器的选择和安装位置对刀具自动磨损补偿的效果具有重要影响。

磨床砂轮平衡标准f2.5

磨床砂轮平衡标准F2.5是指磨床砂轮在运转时所需满足的平衡

要求。

F2.5代表了磨床砂轮的平衡等级,通常用于描述磨床砂轮的

平衡精度。

在实际应用中,F2.5表示磨床砂轮的平衡等级为2.5,

这意味着磨床砂轮在运转时允许的不平衡量为2.5克毫米。

磨床砂轮的平衡标准对于加工精度和安全性都有重要影响。

平

衡标准F2.5要求磨床砂轮在高速旋转时能够保持较高的平衡精度,

以确保加工件的表面质量和加工精度。

如果磨床砂轮的平衡不达标,将会导致加工件表面粗糙度增加,甚至影响加工精度,从而影响加

工质量和加工效率。

为了满足平衡标准F2.5,磨床砂轮需要经过精密的平衡处理。

通常采用动平衡机对磨床砂轮进行动态平衡,通过在特定位置添加

补偿质量,使得磨床砂轮在高速旋转时能够达到平衡要求。

此外,

还需要定期检查和校正磨床砂轮的平衡状态,确保其在使用过程中

始终满足平衡标准F2.5的要求。

总之,磨床砂轮平衡标准F2.5是对磨床砂轮平衡精度的要求,

对于保证加工质量和安全生产具有重要意义。

制造商和使用者都应

严格遵守这一标准,确保磨床砂轮在使用过程中始终保持良好的平衡状态。