金属疲劳破坏机理及断口分析

- 格式:ppt

- 大小:11.65 MB

- 文档页数:34

疲劳破坏机理1、定义材料或构件受到多次重复变化的载荷作用后,即使最大的重复交变应力低于材料的屈服极限,经过一段时间的工作后,最后也会导致破坏,材料或结构的这种破坏就叫做疲劳破坏。

材料科学揭示,由于制造过程中存在不可避免的缺陷,材料中的微裂纹总是存在的,特别是在焊缝处。

这些微裂纹在交变应力作用下扩展和聚合,形成宏观裂纹,宏观裂纹的进一步扩展导致最后的破坏。

疲劳破坏的微观过程是个极其复杂的过程,在宏观上一般来说可分为三个阶段:裂纹的萌生、裂纹的稳定扩展及裂纹的失稳扩展问。

2、疲劳裂纹萌生机理金属材料如果含有缺陷,夹杂物,切口或者其它应力集中源,疲劳裂纹就可能起源于这些地方。

通常将疲劳裂纹的萌生过程称为疲劳裂纹成核。

如果金属材料没有上述各种应力集中源,则裂纹成核往往在构件表面。

因为构件表面应力水平一般比较高,且难免有加工痕迹影响;同时表面区域处于平面应力状态,有利于塑性滑移的进行。

构件在循环载荷作用下经过一定次数应力循环之后,先在部分晶粒的局部出现短而细的滑移线,并呈现相继错动的滑移台阶,又由于往复滑移在表面上形成缺口或突起而产生应力集中。

随着循环次数增加,在原滑移线时近又会出现新滑移线逐渐形成较宽的滑移带,进一步增加应力循环次数,滑移带尺寸及数量均明显增加,疲劳裂纹就在这此滑移量大的滑移中产生。

这些滑移带称为驻留滑移带,标志裂纹在表面形成。

在大量滑移带中,由于原滑移所引起在表面有挤出和侵入槽的出现。

从而在表面下留下相应的空洞成为裂纹源。

随着循环次数提高和应力集中的加剧,会使空洞扩连形成新的较大空洞。

3、疲劳裂纹扩展机理疲劳裂纹在表面处成核,是由最大剪应力控制的,这些微裂纹在最大剪应力方向上。

在单轴加载条件下,微裂纹与加载方向大致呈45 度方向。

在循环载荷的继续作用下,这些微裂纹进一步扩展或互相连接。

其中大多数微裂纹很快就停止扩展,只有少数几条微裂纹能达到几十微米的长度。

此后逐渐偏离原来的方向,形成一条主裂纹而趋向于转变到垂直于加载方向的平面(最大拉应力面)内扩展。

名词解释延性断裂:金属材料在过载负荷的作用下,局部发生明显的宏观塑性变形后断裂。

蠕变:金属长时间在恒应力,恒温作用下,慢慢产生塑性变形的现象。

准解理断裂:断口形态与解理断口相似,但具有较大塑性变形〔变形量大于解理断裂、小于延性断裂〕是一种脆性穿晶断口沿晶断裂:裂纹沿着晶界扩展的方式发生的断裂。

解理断裂:在正应力作用下沿解理面发生的穿晶脆断。

应力腐蚀断裂:拉应力和腐蚀介质联合作用的低应力脆断疲劳辉纹:显微观察疲劳断口时,断口上细小的,相互平行的具有规则间距的,与裂纹扩展方向垂直的显微条纹。

正断:断面取向与最大正应力相垂直〔解理断裂、平面应变条件下的断裂〕韧性:材料从变形到断裂过程中吸收能量的大小,是材料强度和塑性的综合反映。

冲击韧性:冲击过程中材料吸收的功除以断的面积。

位向腐蚀坑技术:利用材料腐蚀后的几何形状与晶面指数之间的关系研究晶体取向,分析断裂机理或断裂过程。

河流把戏:解理台阶及局部塑性变形形成的撕裂脊线所组成的条纹。

其形状类似地图上的河流。

断口萃取复型:利用AC纸将断口上夹杂物或第二相质点萃取下来做电子衍射分析确定这些质点的晶体构造。

氢脆:金属材料由于受到含氢气氛的作用而引起的低应力脆断。

卵形韧窝:大韧窝在长大过程中与小韧窝交截产生的。

等轴韧窝:拉伸正应力作用下形成的圆形微坑。

均匀分布于断口外表,显微洞孔沿空间三维方向均匀长大。

第一章断裂的分类及特点1.根据宏观现象分:脆性断裂和延伸断裂。

脆性断裂裂纹源:材料外表、内部的缺陷、微裂纹;断口:平齐、与正应力相垂直,人字纹或放射花纹。

延性断裂裂纹源:孔穴的形成和合并;断口:三区,无光泽的纤维状,剪切面断裂、与拉伸轴线成45º .2.根据断裂扩展途分:穿晶断裂与沿晶断裂。

穿晶断裂:裂纹穿过晶粒内部、可能为脆性断裂也可能是延性断裂;沿晶断裂:裂纹沿着晶界扩展,多属脆断。

应力腐蚀断口,氢脆断口。

3根据微观断裂的机制上分:韧窝、解理〔及准解理〕、沿晶和疲劳断裂4根据断面的宏观取向与最大正应力的交角分:正断、切断正断:断面取向与最大正应力相垂直〔解理断裂、平面应变条件下的断裂〕切断:断面取向与最大切应力相一致,与最大应力成45º交角〔平面应力条件下的撕裂〕根据裂纹尖端应力分布的不同,主要可分为三类裂纹变形:裂纹张开型、边缘滑开型〔正向滑开型〕、侧向滑开型〔撒开型〕裂纹尺寸与断裂强度的关系Kic:材料的断裂韧性,反映材料抗脆性断裂的物理常量〔不同于应力强度因子,与K准则相似〕:断裂应力〔剩余强度〕 a :裂纹深度〔长度〕Y:形状系数〔与试样几何形状、载荷条件、裂纹位置有关〕脆性材料K准则:KI是由载荷及裂纹体的形状和尺寸决定的量,是表征裂纹尖端应力场强度的计算量;KIC是材料固有的机械性能参量,是表示材料抵抗脆断能力的试验量第二章裂纹源位置的判别方法:T型法〔脆断判别主裂纹〕,分差法〔脆断判别主裂纹〕,变形法〔韧断判别主裂纹〕,氧化法〔环境断裂判别主裂纹〕,贝纹线法〔适用于疲劳断裂判别主裂纹〕。

文献综述(2011级)设计题目铝合金疲劳及断口分析学生姓名胡伟学号*********专业班级金属材料工程2011级03班指导教师黄俊老师院系名称材料科学与工程学院2015年4月12日铝合金疲劳及断口分析1 绪论1.1 引言7系铝合金包括Al-Zn-Mg 系和Al-Zn-Mg-Cu 系合金,此类合金具有密度低、比强度高、良好的加工性能及优良的焊接性能等一系列优点。

随着应用在铝合金上的热处理工艺及微合金化技术的不断改进,其力学性能被大幅度强化,综合性能也得到了全面提升。

在航空航天、建筑、车辆、、桥梁、工兵装备和大型压力容器等方面都得到了广泛的应用。

现代工业的飞速发展,对7 系铝合金的强度、韧性以及抗应力腐蚀性能等提出了更高的要求。

但是,存在另外一个现象,在各行各业的领域中,铝合金设备偶尔会出现难以察觉的断裂,在断裂之前很难甚至无法察觉到一点塑性变形。

这种断裂形式,对人身以及财产安全造成了不可挽回的损失。

经过大量实验表明,这些断裂是由于材料的疲劳引起,材料在交变载荷的长期作用下,表面或者内部,尤其是内部会产生微观裂纹。

本文主要研究铝合金疲劳引起的裂纹以及疲劳断口分析,此类研究对于日后的生产安全,有重大意义。

1.2 7系铝合金的发展历史在20世纪20年代,德国的科学家研制出Al-Zn-Mg系合金,由于该合金抗应力腐蚀性能太差,并未得到产业内应用。

在20世纪30年代初一直到二战结束期间,各个国家在研究中发现,Cu元素可以提高铝合金的抗应力腐蚀性能。

在此,开发了大量Al-Zn-Mg 系合金,因此忽视了对Al-Zn-Mg 系合金的研究。

德、美、苏、法等国在Al-Zn-Mg-Cu 系合金基础上成功地开发了7075 、B93 和D。

T。

D683 等合金。

目前正广泛应用在航空航天事业上,但是强度、韧性、抗应力腐蚀性能三者之间未能实现最佳组合状态。

20世纪50年代,德国科学家公布了具有优良焊接性能的合金AlZnMg1 和AlZnMg2,引起了人们对Al-Zn-Mg系合金的重视。

断⼝分析故障件的断⼝分析在形形⾊⾊的故障分析过程中,⼈们常会瞧到⼀些损坏零件的断⼝,但就是⼈们缺乏“读懂”它的经验,不能从它的断⼝处判断其损坏的真正原因⽽贻误了战机。

这⾥结合整改过程中的⼀些实例作些介绍,希望能对您有所帮助!对于汽车常⽤碳素钢与合⾦钢⽽⾔,其常见断⼝有:1.韧性(塑性)断⼝:发⽣明显塑性变形的断裂统称为塑性断裂。

断⼝形貌为韧性(塑性)断⼝,断⼝呈暗灰⾊没有⾦属光泽瞧不到颗粒状形貌,断⼝上有相当⼤的延伸边缘。

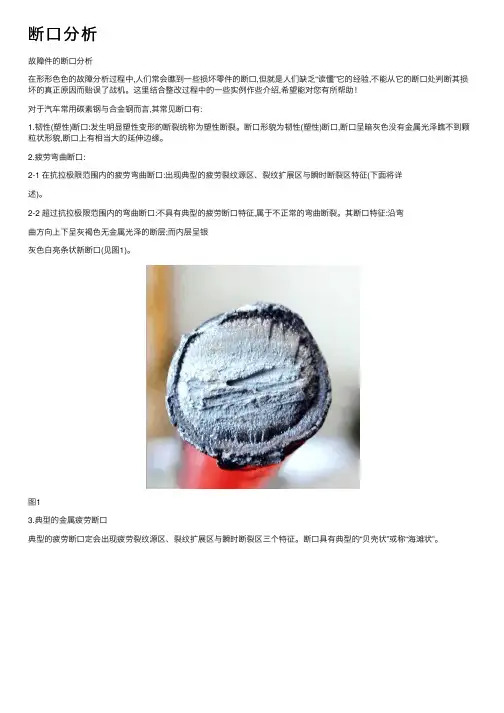

2.疲劳弯曲断⼝:2-1 在抗拉极限范围内的疲劳弯曲断⼝:出现典型的疲劳裂纹源区、裂纹扩展区与瞬时断裂区特征(下⾯将详述)。

2-2 超过抗拉极限范围内的弯曲断⼝:不具有典型的疲劳断⼝特征,属于不正常的弯曲断裂。

其断⼝特征:沿弯曲⽅向上下呈灰褐⾊⽆⾦属光泽的断层;⽽内层呈银灰⾊⽩亮条状新断⼝(见图1)。

图13.典型的⾦属疲劳断⼝典型的疲劳断⼝定会出现疲劳裂纹源区、裂纹扩展区与瞬时断裂区三个特征。

断⼝具有典型的“贝壳状”或称“海滩状”。

3-1 疲劳裂纹源区:就是疲劳裂纹萌⽣的策源地,它处于机件的表⾯,形状呈平坦、⽩亮光滑的半圆或椭圆形,这就是因为疲劳裂纹的扩展过程速度缓慢,裂纹经反复挤压摩擦⽽形成的。

它所占有的⾯积较其她两个区要⼩很多。

疲劳裂纹⼤多就是因受交变载荷的机件表⾯有缺陷;譬如裂纹、脱碳、硬伤痕、焊点等缺陷形成应⼒集中⽽引起的。

疲劳裂纹点在同⼀个机件上可能有多处,换句话说可能有多处疲劳裂纹源区,这需要我们去仔细解读疲劳断⼝。

3-2 疲劳裂纹扩展区:就是形成疲劳裂纹后慢速扩展的区域。

它就是判断疲劳断裂的最重要的特征区。

它以疲劳源区为中⼼,与裂纹扩展⽅向垂直呈半圆形或扇形的弧线,也称疲劳弧线呈“贝纹状”。

疲劳弧线就是因机器运转时的负载变化、反复启动与停⽌⽽留下的塑性变形痕迹线。

⾦属材料的塑性好、⼯作温度⾼及有腐蚀介质存在时则弧线清晰。

3-3 瞬时断裂区:由于疲劳裂纹不断扩展使机件的有效断⾯减⼩,因此应⼒不断增加直⾄截⾯应⼒达到材料许⽤应⼒时,瞬时断裂便发⽣了。

疲劳断裂的断口特征疲劳断裂是指材料在反复加载下发生的断裂现象,通常发生在金属材料中。

与静态加载下的断裂不同,疲劳断裂的断口特征具有一些独特的特点。

本文将详细介绍疲劳断裂的断口特征。

1.断口形态:疲劳断裂的断口通常呈现出平面状的特点。

与静态断裂相比,疲劳断裂的断口形态更为平整,几乎没有韧突。

这是因为在疲劳断裂发生时,材料受到反复加载,导致断裂表面的塑性变形局部消失,使断口面显得平滑。

2.断口特征:疲劳断裂的断口通常呈现出沿着材料加载方向的特征。

即在金属材料的拉伸方向上会出现沿着材料加载方向延展的沟槽状断裂面。

这是因为在疲劳断裂过程中,裂纹的扩展方向通常与应力主轴方向(加载方向)垂直。

断口上也常见到横向的细小裂纹。

3.层状纹理:疲劳断裂的断口表面常常呈现出层状纹理。

这是由于疲劳断裂过程中,材料内部的裂纹扩展速度会与外部加载频率一致,导致断口形成沿裂纹扩展方向的“疲劳纹”或称为“疲劳条纹”。

这些纹理一般与材料的晶粒方向垂直,并且逐渐扩展进入材料内部。

4.波纹状断口:疲劳断裂的断口表面通常呈现出波纹状的特征。

这是由于裂纹在扩展过程中会遇到不同的晶粒,在晶粒界面处会发生细小的局部塑性形变,导致断口表面呈现出波浪状。

5. 轭型断口:在一些情况下,疲劳断裂的断口会呈现出轭型(chevron)的特征。

轭型断口是指裂纹扩展迅速并呈现出V字形的形状,类似于牛轭。

这种断口形态通常出现在晶粒细小且均匀的材料中,例如高强度钢。

6.焊缝位置:在焊接结构中,疲劳断裂通常在焊缝附近发生。

这是由于焊接过程中引入了应力集中、晶界腐蚀等因素,导致焊缝附近的材料更容易发生疲劳断裂。

总之,疲劳断裂的断口特征包括平面状的断口形态、沿加载方向的断口特征、层状纹理、波纹状断口、轭型断口等。

这些断口特征能够帮助工程师分析疲劳断裂的原因,并采取相应的措施预防疲劳断裂的发生。

焊接容易疲劳断裂分析悬臂梁焊接件从底部断裂,从外观看,断裂位于底板的中间位置,靠近焊缝,断口呈纤维状,暗灰色,没有塑性变形,属于脆性断裂。

初步分析1、从零件结构看,断裂位置位于零件的几何受力中心,此处受到的力矩最大,容易产生开裂。

2、断裂位置靠近焊缝,属于过热区(宽度约1~3mm);焊接时,它的温度在固相线至1100℃之间,该区域内奥氏体晶粒严重长大,冷却后得到晶粒粗大的过热组织,塑性和韧度明显下降,容易产生开裂。

3、零件在使用过程中,长期受到变化的外力作用,容易产生疲劳断裂。

<1>疲劳断裂是指金属件在变动应力和应变长期作用下,由于累积损伤而引起的断裂。

<2>疲劳断裂起源于引起应力集中的微裂纹,并沿特定的晶面扩展、劈开,最终形成宏观上的裂纹。

这些特定的晶面称为解理面。

<3>Q235属于金属,微观上,晶胞与晶胞之间都会有,间距较大、键结合较弱而易于开裂的低指数面(解理面)。

<4>当外力作用下,晶粒内的位错沿滑移面运动,滑移面不平行时,在交叉位置会形成位错塞积,造成应力集中,如不能通过其他方式松弛,就会在易于开裂的低指数面形成初裂纹。

<5>初裂纹很容易在晶粒内部扩展至晶界,造成晶界附近产生很大的应力集中,使相邻晶粒形成新的裂纹源。

<6>当应力足够大的时候,裂纹突破晶界的阻碍,迅速扩展,形成宏观上的金属裂纹。

<7>当合金(Q235也属于合金,铁碳合金)沿晶界析出连续或不连续的脆性相时,或者是当偏析或杂质弱化晶界时,裂纹可能沿晶界扩展,造成沿晶界断裂。

<8>疲劳断裂,断裂前既无宏观塑性变形,又没有其他征兆,并且一断裂后,裂纹扩展迅速,造成整体断裂或很大的裂口。

浅论金属材料发生疲劳断裂的原因及危害零件在这种交变动载荷作用下,经过长时间的工作而发生断裂的现象成为疲劳,因此疲劳是零件在循环或交变应力作用下,经过一段时间发生失效的现象。

法国的J.-V.彭赛列于1839年首先论述了疲劳问题并提出“疲劳”这一术语。

但疲劳研究的奠基人则是德国的A.沃勒。

他在19世纪50~60年代首先得到表征疲劳性能的S-N曲线,并提出疲劳极限的概念。

疲劳研究虽有百余年历史,文献极多,但理论不够完善。

近年来,断裂力学的进展,丰富了传统疲劳理论的内容,促进了疲劳理论的发展。

当前的发展趋势是把微观理论和宏观理论结合起来从本质上探究疲劳破坏的机理。

为什么金属疲劳时会产生破坏作用呢?这是因为金属内部结构并不均匀,从而造成应力传递的不平衡,有的地方会成为应力集中区。

与此同时,金属内部的缺陷处还存在许多微小的裂纹。

在力的持续作用下,裂纹会越来越大,材料中能够传递应力部分越来越少,直至剩余部分不能继续传递负载时,金属构件就会全部毁坏。

金属疲劳破坏可分为三个阶段:①微观裂纹扩展阶段。

在循环加载下,由于物体内部微观组织结构的不均匀性,某些薄弱部位首先形成微观裂纹,此后,裂纹即沿着与主应力约成45°角的最大剪应力方向扩展。

在此阶段,裂纹长度大致在0.05毫米以内。

若继续加载,微观裂纹就会发展成为宏观裂纹。

②宏观裂纹扩展阶段。

裂纹基本上沿着与主应力垂直的方向扩展。

借助电子显微镜可在断口表面上观察到此阶段中每一应力循环所遗留的疲劳条带。

③瞬时断裂阶段。

当裂纹扩大到使物体残存截面不足以抵抗外载荷时,物体就会在某一次加载下突然断裂。

在疲劳宏观断口上往往有两个区域:光滑区域和颗粒状区域。

疲劳裂纹的起始点称作疲劳源。

实际构件上的疲劳源总是出现在应力集中区,裂纹从疲劳源向四周扩展。

由于反复变形,裂纹的两个表面时而分离,时而挤压,这样就形成了光滑区域,即疲劳裂纹第二阶段扩展区域。

第三阶段的瞬时断裂区域表面呈现较粗糙的颗粒状。