规整填料塔有什么特点

- 格式:doc

- 大小:31.00 KB

- 文档页数:2

填料类型及性能1、填料类型自填料塔用于工业生产以来,填料的结构形式有重大的改进,特别是近年来发展更快,目前各种类型、各种规格的填料有几百种之多。

填料结构改进的方向可归纳为:①增加流体的通过能力,以适应大规模工业生产的需要;②改善流体的分布与接触,以提高分离效率;③解决放大问题。

填料种类虽然很多,但按结构形式可分为颗粒型填料和规整填料,按装填方式可分为乱堆填料和整砌填料。

(1)颗粒型填料颗粒型填料的结构、形状和堆积方式都影响流体在填料层中的流动状态、分布情况以及气、液接触的密切程度,从而决定填料塔的生产能力、流动阻力以及传质效率。

下面介绍工业中常用的颗粒填料。

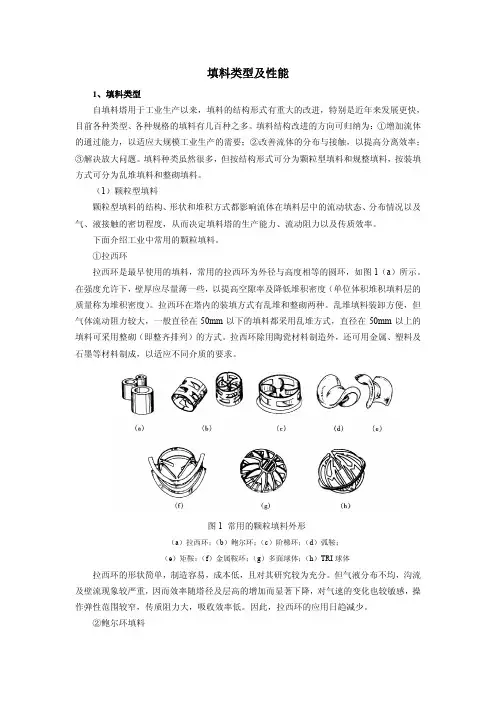

①拉西环拉西环是最早使用的填料,常用的拉西环为外径与高度相等的圆环,如图1(a)所示。

在强度允许下,壁厚应尽量薄一些,以提高空隙率及降低堆积密度(单位体积堆积填料层的质量称为堆积密度)。

拉西环在塔内的装填方式有乱堆和整砌两种。

乱堆填料装卸方便,但气体流动阻力较大,一般直径在50mm以下的填料都采用乱堆方式,直径在50mm以上的填料可采用整砌(即整齐排列)的方式。

拉西环除用陶瓷材料制造外,还可用金属、塑料及石墨等材料制成,以适应不同介质的要求。

图1 常用的颗粒填料外形(a)拉西环;(b)鲍尔环;(c)阶梯环;(d)弧鞍;(e)矩鞍;(f)金属鞍环;(g)多面球体;(h)TRI球体拉西环的形状简单,制造容易,成本低,且对其研究较为充分。

但气液分布不均,沟流及壁流现象较严重,因而效率随塔径及层高的增加而显著下降,对气速的变化也较敏感,操作弹性范围较窄,传质阻力大,吸收效率低。

因此,拉西环的应用日趋减少。

②鲍尔环填料鲍尔环填料是针对拉西环的一些主要缺点加以改进而研制出来的填料。

在普通拉西环的侧壁上冲出上、下两层交错排列的矩形小窗,冲出的叶片除一端连在环壁上,其余部分均弯入环内,在环中心相搭,如图1(b)所示。

鲍尔环一般用金属或塑料制造。

考虑到改善气、液的接触状况,侧壁上开孔率应不小于30%;为保持填料有一定的强度,开孔率最大不得超过60%。

技术贴看完了你不仅能认识塔器的填料,更会成为半个专家了导语之前小编为大家介绍了多种塔设备工作原理及特点,塔设备作为一种重要的单元操作设备,要实现气—液相或液—液相之间的充分接触,从而达到相际间的进行传质及传热的目的,塔内部的填料或者塔板至关重要。

今天我们先为大家详细介绍填料的各种类型,以及如何去选择填料以达到最优效果。

填料的类型填料作为填料塔的核心内件,与其他内件共同决定了填料塔的性能。

因此,设计填料塔时,首先就要选择填料,要想选好填料,就得先了解不同填料的性能。

填料按装填方法一般分为散装填料和规整填料两大类。

散装填料散装填料是指安装以乱堆为主的填料,这种填料是具有一定外形结构的颗粒体,故又称颗粒填料。

根据形状,可分为环形,鞍形,环鞍形。

以下是最常用的几种散装填料:1拉西环1914年、拉西环填料诞生、是填料塔的新纪元。

拉西环填料作为最早提出的工业填料,其结构为外径与高度相等的圆环,可用陶瓷,塑料,金属等材质制造。

其缺点是气液分布较差,传质效率低,阻力大,通量小,目前工业中已经很少应用。

2鲍尔环1948年、在德国首先出现。

鲍尔环填料是在拉西环的基础上改进而得。

其结构为在拉西环的侧壁上开出两排长方形的窗孔,大大提高了环内空间及环内表面的利用率。

可以用陶瓷,金属,塑料等材质制造。

优点是与拉西环相比,其通量可增加50%以上,传质效率提高30%左右。

鲍尔环的气流阻力小,液体分布均匀,是目前应用较广泛的填料之一。

3阶梯环阶梯环填料又是对鲍尔环填料的改进,与鲍尔环相比,阶梯环高度减少了一般,并在一端增加了一个锥形翻遍。

这样由于高径比的减少,使得气体通过填料的阻力降低。

同时由于锥形翻边能增加填料的机械强度,同时使得填料之间由西安接触变成点接触为主,增加了填料间的空隙,有利于传质效率的提高。

目前是所使用的环形填料中最优良的一种。

4弧鞍填料它属于鞍形填料的一种,其形状如同马鞍,一般采用瓷质材料制成。

其特点是表面全部敞开,不分内外,液体在表面两侧均匀流动,表面的利用率高,流到呈弧形,阻力小。

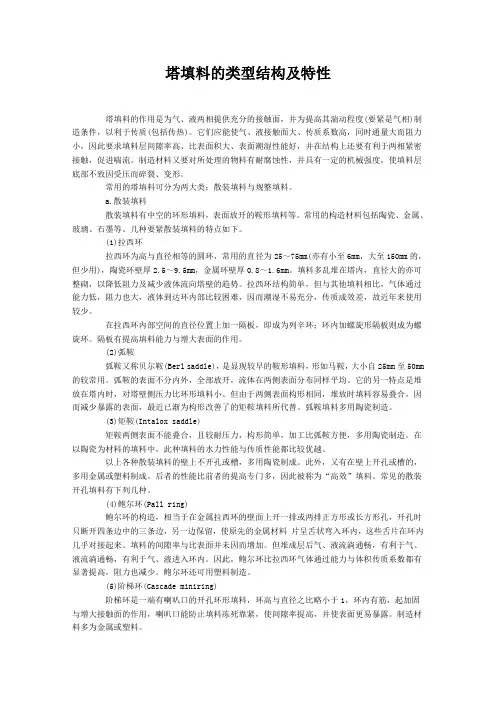

塔填料的类型结构及特性塔填料的作用是为气、液两相提供充分的接触面,并为提高其湍动程度(要紧是气相)制造条件,以利于传质(包括传热)。

它们应能使气、液接触面大、传质系数高,同时通量大而阻力小,因此要求填料层间隙率高、比表面积大、表面潮湿性能好,并在结构上还要有利于两相紧密接触,促进喘流。

制造材料又要对所处理的物料有耐腐蚀性,并具有一定的机械强度,使填料层底部不致因受压而碎裂、变形。

常用的塔填料可分为两大类:散装填料与规整填料。

a.散装填料散装填料有中空的环形填料,表面放开的鞍形填料等。

常用的构造材料包括陶瓷、金属、玻璃、石墨等。

几种要紧散装填料的特点如下。

(1)拉西环拉西环为高与直径相等的圆环,常用的直径为25~75mm(亦有小至6mm,大至150mm的,但少用),陶瓷环壁厚2.5~9.5mm,金属环壁厚0.8~1.6mm。

填料多乱堆在塔内,直径大的亦可整砌,以降低阻力及减少液体流向塔壁的趋势。

拉西环结构简单,但与其他填料相比,气体通过能力低,阻力也大,液体到达环内部比较困难,因而潮湿不易充分,传质成效差,故近年来使用较少。

在拉西环内部空间的直径位置上加一隔板,即成为列辛环;环内加螺旋形隔板则成为螺旋环。

隔板有提高填料能力与增大表面的作用。

(2)弧鞍弧鞍又称贝尔鞍(Berl saddle),是显现较早的鞍形填料,形如马鞍,大小自25mm至50mm 的较常用。

弧鞍的表面不分内外,全部放开,流体在两侧表面分布同样平均。

它的另一特点是堆放在塔内时,对塔壁侧压力比环形填料小。

但由于两侧表面构形相同,堆放时填料容易叠合,因而减少暴露的表面,最近已渐为构形改善了的矩鞍填料所代替。

弧鞍填料多用陶瓷制造。

(3)矩鞍(Intalox saddle)矩鞍两侧表面不能叠合,且较耐压力,构形简单,加工比弧鞍方便,多用陶瓷制造。

在以陶瓷为材料的填料中,此种填料的水力性能与传质性能都比较优越。

以上各种散装填料的壁上不开孔或槽,多用陶瓷制成。

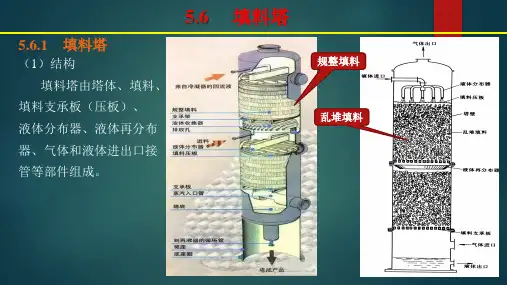

规整填料塔设计浅析规整填料塔设计浅析引言:规整填料,是一种在塔内按均匀几何图形排列、整齐堆砌的填料,具有较高的传质性能和生产能力。

因此,规整填料塔的应用范围是越来越广泛,其设计的要求也越来越高。

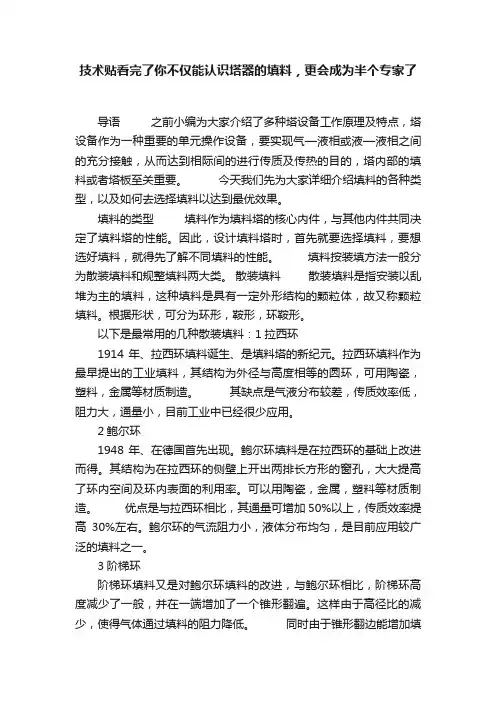

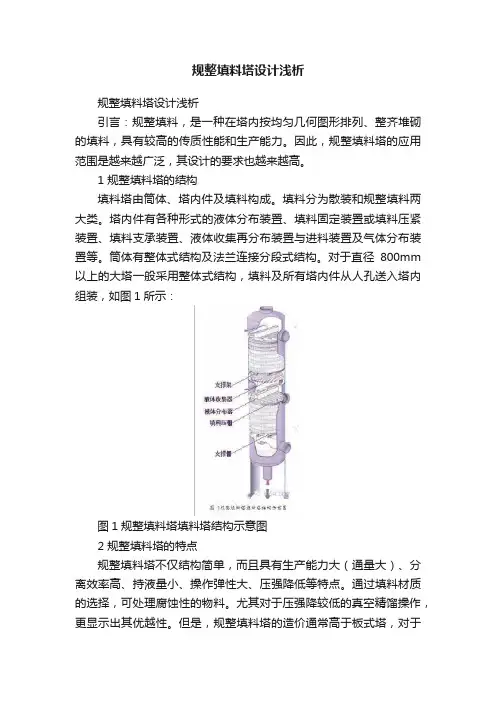

1 规整填料塔的结构填料塔由筒体、塔内件及填料构成。

填料分为散装和规整填料两大类。

塔内件有各种形式的液体分布装置、填料固定装置或填料压紧装置、填料支承装置、液体收集再分布装置与进料装置及气体分布装置等。

筒体有整体式结构及法兰连接分段式结构。

对于直径800mm 以上的大塔一般采用整体式结构,填料及所有塔内件从人孔送入塔内组装,如图1所示:图1规整填料塔填料塔结构示意图2 规整填料塔的特点规整填料塔不仅结构简单,而且具有生产能力大(通量大)、分离效率高、持液量小、操作弹性大、压强降低等特点。

通过填料材质的选择,可处理腐蚀性的物料。

尤其对于压强降较低的真空精馏操作,更显示出其优越性。

但是,规整填料塔的造价通常高于板式塔,对于含有悬浮物的料液、易聚合的物系则不适用,而且对于有侧线出料的场合等也不大适宜。

图2 规整填料3 填料塔的设计3.1液泛气速计算液泛是指逆流填料塔中气液两相交互作用达到一种特定流体力学现象。

发生液泛时,持液量增加,气液鼓泡传质,气流脉动,液体被大量带出塔顶部,塔操作不稳定甚至被破坏。

因此,填料塔只有在泛点气速以下才可能稳定地操作,但如果气速太低又会造成设备的浪费以及气、液体分布的不均匀。

通常认为,液泛气速是填料塔逆流操作的极限气速,一般取操作气速为液泛气速的50%~80%[1]。

规整填料塔设计的首要任务是根据填料类型,将其在操作条件下的泛点气速算出,再确定适宜的塔径和塔内实际操作气速下的填料层压降。

利用Bain-Haugen公式计算液泛气速在工业中使用非常广泛,而且参数少,易查找,计算精度较高,对规整填料非常适用。

该公式是Bain-Haugen[2]修正Sherwood等提出的,修正后的公式为:式中,L、G为液相、气相流率,kg/s;为液泛气速,m/s;为气相密度,kg/m3 ;为干填料因子,m-1;为液相、气相密度,kg/m3;为液相粘度,Pa?s。

填料塔填料发展现状与趋势xxx(北京化工大学化学工程学院,北京 100029)摘要:填料塔是化工类企业中最常用的气、液传质设备之一,具有效率高、压降低、持液量小、构造简单、安装容易、投资少等优点,广泛用于分离操作。

而塔填料又是填料塔技术发展的关键。

本文论述了国内外塔填料的发展现状及发展趋势,详细介绍了各种新型散堆填料、规整填料结构特点、流体力学性能和传质性能,并比较了各自的优缺点,说明了塔填料在填料塔技术中的重要性。

关键词:填料塔;散堆填料;规整填料引言填料塔具有效率高、压降低、持液量小、构造简单、安装容易、投资少等优点,是石油、化工、化纤、轻工、制药及原子能等工业中广泛应用的气液接触传质设备之一。

塔填料是填料塔的核心构件,是气液两相进行热和质交换的场所,它为气液两相间热、质传递提供了有效的相界面。

塔填料的性质决定了填料塔的操作,只有性能优良的塔填料再辅以理想的塔内件,才有望构成技术上先进的填料塔。

因此,人们对塔填料的研究十分活跃。

对塔填料改进与更新的目的在于:改善流体的均匀分布,提高传递效率,减少流动阻力,增大流体的流量以满足降耗、节能、设备放大、高纯产品制备等各种需要。

本文就是对填料塔填料的一个综述。

1 塔填料分类及特点塔填料主要分两大类:散装填料和规整填料。

散堆填料是具有一定几何尺寸的颗粒体,在塔内以散堆方式堆积。

散堆填料及其塔设备主要用在吸收、解吸、精馏、干燥和萃取等气-液或液-液接触的传质传热过程。

近年来一些新型高效散堆填料的出现以及在一些行业的成功应用,说明散堆填料将在某些领域得到新的发展[1]。

另外,国内外最新的研究表明,在液液萃取、液气比很大的吸收和高压精馏情况下,应用散堆填料的操作性能优于规整填料和塔盘[2]。

因此在合成氨的气体净化、石油化工和焦化等领域,散堆填料得到广泛的应用。

此外,反应蒸馏、硫化干燥和超重力分离等领域也在使用散堆填料。

规整填料是一种在塔内按均匀几何图形排布、整齐堆砌的填料。

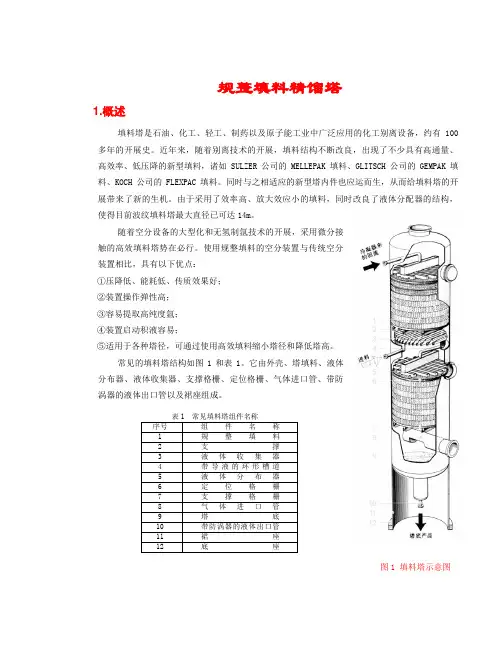

规整填料精馏塔1.概述填料塔是石油、化工、轻工、制药以及原子能工业中广泛应用的化工别离设备,约有100多年的开展史。

近年来,随着别离技术的开展,填料结构不断改良,出现了不少具有高通量、高效率、低压降的新型填料,诸如SULZER公司的MELLEPAK填料、GLITSCH公司的GEMPAK填料、KOCH公司的FLEXPAC填料。

同时与之相适应的新型塔内件也应运而生,从而给填料塔的开展带来了新的生机。

由于采用了效率高、放大效应小的填料,同时改良了液体分配器的结构,使得目前波纹填料塔最大直径已可达14m。

随着空分设备的大型化和无氢制氩技术的开展,采用微分接触的高效填料塔势在必行。

使用规整填料的空分装置与传统空分装置相比,具有以下优点:①压降低、能耗低、传质效果好;②装置操作弹性高;③容易提取高纯度氩;④装置启动积液容易;⑤适用于各种塔径,可通过使用高效填料缩小塔径和降低塔高。

常见的填料塔结构如图1和表1。

它由外壳、塔填料、液体分布器、液体收集器、支撑格栅、定位格栅、气体进口管、带防涡器的液体出口管以及裙座组成。

表1 常见填料塔组件名称序号组件名称1 规整填料2 支撑3 液体收集器4 带导液的环形槽道5 液体分布器6 定位格栅7 支撑格栅8 气体进口管9 塔底10 带防涡器的液体出口管11 裙座12 底座图1 填料塔示意图2.波纹填料的几何结构板波纹填料通常按照塔径大小做成圆柱状填料盘,每盘填料由压成波纹状的薄片相错排列组装而成。

2.1波纹片结构[1]图2为我厂生产的KBB-J-4.3Y 波纹填料元件——波纹片的结构图,其参数如下:峰高〔大波纹〕: h = 4.30mm 波距〔大波纹〕: B 2= 7.20mm板厚:δ= 0.15mm齿顶角〔大波纹〕: α= 66.20倾角〔大波纹〕: θ= 450未注圆角〔大波纹〕: R = 0.75mm 小波纹波高: 1h = 0.43mm小波纹波距: 1B = 1.50mm 小波纹波距: 11B = 0.50mm 小波纹波距: 12B = 1.00mm 小波纹圆角: 1R = 0.20mm孔径: o φ= 3.92mm 开孔率:b = 10.83%开孔倾角:1φ= 9.50±0.50图2 孔板波纹片结构图2.2几何特性参数计算比外表积a 指每立方米填料层所具有的填料的总几何外表积,单位为m 2/m 3,KBB-J-4.3Y填料的比外表积按下式计算。

北京泽华化学工程有限公司北京市海淀区上地四街九号彩虹大厦三层西段|100085SP 系列规整填料由泽华公司开发的SP 系列规整填料,具有特殊的表面结构,因而比常规规整填料有更好的分离效率和操作性能。

SP 系列规整填料的主要特点包括:1.表面特殊的结构保证填料浸润更完全,提高填料的传质面积和分离效率;2.填料强度增加,提高填料的抗压性能; 3.比表面积可在75m2/m和500m 2/m 之间变化; 4. 放大效应很小; 5.适用范围更广。

流线型气体进料分布器由泽华公司开发的流线式气体进料分布器是在总结了多种气体分布器优缺点的基础上发展起来的,该气体分布器已在国内多家炼油装置中使用,取得非常成功的效果,并于1997年获得国家专利局实用新型专利(专利号:96249334.1)。

主要特点如下:1. 气液混合流流道截面逐步扩大,无突变部分,因而能量损失少、气流阻力小;2. 气流由水平径向流经过平滑转向,先向下后向上,所以其中液体得以较好分离,液沫夹带少;3. 减速后的气流折向上,四周对称,并在内筒向上流的过程中进一步均化,故气流分布的均匀性较好;4.内桶可以选择性安装隔栅填料,进一步提高填料塔的分离效率。

资料编号:A4-01北京泽华化学工程有限公司北京市海淀区上地四街九号彩虹大厦三层西段|100085各种气体分布器性能之比较:在直径为600mm 的实验塔内对各种气体分布器进行性能测定,主要测试结果见下表:多孔直管式 切向号角式单切向环流式双列叶片式流线式 (泽华专利)不均匀度M 2.0 1.97 0.52 1.8 0.37 液沫夹带率e% 5.3 0 0 0.6 0.1 分布器阻力降△P/Pa2740 10 493015槽式液体分布器液体分布器的设计是填料塔设计的关键与核心。

泽华公司在设计槽式液体分布器时主要考虑以下几点因素:易于安装和易于调节水平; 必须具有防堵的性能;较大的自由截面积。

根据以上设计思想,泽华公司推出高性能槽式液体分布器(专利号:98207197.3)。

规整填料塔有什么特点?规整填料在空分设备中的上塔,粗氩塔和精氩塔获得广泛应用,使空分设备的能耗、氧和氩的提取率,装置的启动时间及变工况技术都有明显提高。

规整填料塔一般具有以下几方面的特点:(1)规整填料压降显著低。

由于规整填料中气一液两相呈膜式接触,不同于筛板塔中两相的鼓泡接触,因此填料塔的压降只有筛板塔的1/4~1/6。

如规整填料上塔的操作阻力为3.5~4.2kPa,底部的操作压力仅为35~45kPa,下塔一般仍采用筛板塔,操作阻力亦未改变,因此下塔的操作压力相应下降了0.05~0.06MPa,一般为0.44~0.48MPa,这样空压机的轴功率可降低5%~7%。

(2)规整填料分离效率高。

上塔的操作压力越低,就大大有利于氧、氮、氩的分离,尤其是氧和氩的分离,一般氧的提取率可以提高1%~3%、氩的提取率可以提高5%~10%,实践证明,空分设备氧的提取率已达到99%以上,氩的提取率已达到80%以上。

经实测,上塔含氮污的含氧量均可少于0. 1%,甚至可达到150~200×10-4%,就是说明上塔已达到完整的精馏工况。

由于氧的提取率高、加工空气量少,空分设备的能耗已下降至0.4~0.45kwh/m3O2。

(3)规整填料持液量少。

规整填料塔持液量一般仅为塔容积的1%~6%,而筛板塔的持液量为塔容积的8%~10%。

持液量少,意味着液体在塔内停留时间短,操作压降小,有利于变工况操作。

规整填料塔设计范围可达40%~120%。

(4)规整填料空隙大。

规整填料的空隙率达95%以上。

在筛板塔中孔板面积占塔截面的80%,而开孔率均为8%~12%,均远远少于填料层的空隙率。

对同一负荷而言,填料塔的塔经比筛板塔小;一般情况下其截面积只有筛板塔的70%左右,这对于大型空分设备来说,塔经缩小有利于运输。

(5)装置启动时间大幅度缩短。

上塔采用规整填料后,其正常精馏时所持有的液体量大幅度下降后,使空分设备的启动时间大幅度缩短,一般启动时间仅需26~30小时。

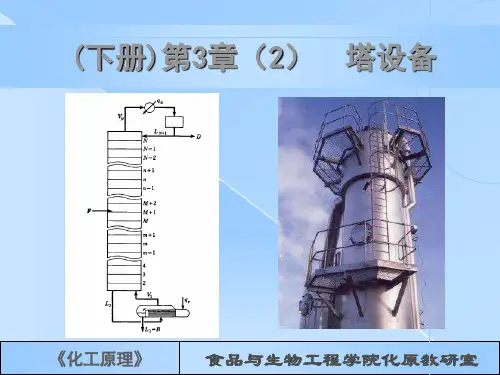

填料塔一、填料塔的结构特点【图片3-10】填料塔的结构示意图图片3-10所示为填料塔的结构示意图,填料塔是以塔内的填料作为气液两相间接触构件的传质设备。

填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。

填料的上方安装填料压板,以防被上升气流吹动。

液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流。

壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。

因此,当填料层较高时,需要进行分段,中间设置再分布装置。

液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上。

填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。

填料塔也有一些不足之处,如填料造价高;当液体负荷较小时不能有效地润湿填料表面,使传质效率降低;不能直接用于有悬浮物或容易聚合的物料;对侧线进料和出料等复杂精馏不太适合等。

二、填料的类型填料的种类很多,根据装填方式的不同,可分为散装填料和规整填料。

1.散装填料散装填料是一个个具有一定几何形状和尺寸的颗粒体,一般以随机的方式堆积在塔内,又称为乱堆填料或颗粒填料。

散装填料根据结构特点不同,又可分为环形填料、鞍形填料、环鞍形填料及球形填料等。

现介绍几种较为典型的散装填料。

【图片3-11】几种典型的散装填料拉西环鲍尔环阶梯环弧鞍填料矩鞍填料金属环矩鞍填料球形填料(1)拉西环填料拉西环填料于1914年由拉西(F. Rashching)发明,为外径与高度相等的圆环,如图片拉西环所示。

规整填料塔有什么特点?

规整填料在空分设备中的上塔,粗氩塔和精氩塔获得广泛应用,使空分设备的能耗、氧和氩的提取率,装置的启动时间及变工况技术都有明显提高。

规整填料塔一般具有以下几方面的特点:(1)规整填料压降显著低。

由于规整填料中气一液两相呈膜式接触,不同于筛板塔中两相的鼓泡接触,因此填料塔的压降只有筛板塔的1/4~1/6。

如规整填料上塔的操作阻力为3.5~4.2kPa,底部的操作压力仅为35~45kPa,下塔一般仍采用筛板塔,操作阻力亦未改变,因此下塔的操作压力相应下降了0.05~0.06MPa,一般为0.44~0.48MPa,这样空压机的轴功率可降低5%~7%。

(2)规整填料分离效率高。

上塔的操作压力越低,就大大有利于氧、氮、氩的分离,尤其是氧和氩的分离,一般氧的提取率可以提高1%~3%、氩的提取率可以提高5%~10%,实践证明,空分设备氧的提取率已达到99%以上,氩的提取率已达到80%以上。

经实测,上塔含氮污的含氧量均可少于0. 1%,甚至可达到150~200×10-4%,就是说明上塔已达到完整的精馏工况。

由于氧的提取率高、加工空气量少,空分设备的能耗已下降至0.4~0.45kwh/m3O2。

(3)规整填料持液量少。

规整填料塔持液量一般仅为塔容积的1%~6%,而筛板塔的持液量为塔容积的8%~10%。

持液量少,意味着液体在塔内停留时间短,操作压降小,有利于变工况操作。

规整填料塔设计范围可达40%~120%。

(4)规整填料空隙大。

规整填料的空隙率达95%以上。

在筛板塔中孔板面积占塔截面的80%,而开孔率均为8%~12%,均远远少于填料层的空隙率。

对同一负荷而言,填料塔的塔经比筛板塔小;一般情况下其截面积只有筛板塔的70%左右,这对于大型空分设备来说,塔经缩小有利于运输。

(5)装置启动时间大幅度缩短。

上塔采用规整填料后,其正常精馏时所持有的液体量大幅度下降后,使空分设备的启动时间大幅度缩短,一般启动时间仅需26~30小时。

(6)氩馏分中的含氧量约为90%左右。

欲采用低温精馏法直接降低到1~2×10-4%,精馏塔的理论塔板数约需180块,筛板塔板约需300多块,阻力高达100kPa左右,显然粗氩就无法排出塔外,而规整填料高约需45m左右。

阻力仅为14~16kPa,因此全精馏制氩工艺的实现成为可能。

规整填料精馏塔与筛板塔相比有什么特点?

答:精馏塔分为筛板塔和填料塔两大类。

填料塔又分为散堆填料和规整填料两种。

筛板塔虽然结构较简单,适应性强,宜于放大,在空分设备中被广泛采用。

但是,随着气液传热、传质技术的发展,对高效规整填料的研究,一些效率高、压降小、持液量小的规整填料的开发,在近十多年内,有逐步替代筛板塔的趋势。

规整填料由厚约0.22mm的金属波纹板组成,一块块排列起来的金属波纹板,低温液体在每一片填料表面上都形成一层液膜,与上升的蒸气相接触,进行传热传质。

规整填料的金属比表面积约是填料为筛板的30倍,液氧持留量仅为筛板的35%~40%。

而且,因为精馏塔截面积比筛板塔小1/3,填料垂直排列,不存在水平方向浓度梯度的问题,只要液体分布均匀,精馏效率较高,压力降较小,气体穿过填料液膜的压差比穿过筛板液层的压差要小得多,约只有50Pa。

上塔底部压力的下降,必然可导致下塔压力降低,进而主空压机的出口压力相应降低,使整套空分的能耗降低。

同时,规整填料液体的滞留量小,因此,对负荷变化的应变能力较强。

归纳起来,规整填料塔与筛板塔相比,有以下优点:

1)压降非常小。

气相在填料中的液相膜表面进行对流传热、传质,不存在塔板上清液层及筛孔的阻力。

在正常情况下,规整填料的阻力只有相应筛板塔阻力的1/5~1/6;

2)热、质交换充分,分离效率高,使产品的提取率提高;

3)操作弹性大,不产生液泛或漏液,所以负荷调节范围大,适应性强。

负荷调节范围可以在30%~110%,筛板塔的调节范围在70%~100%;

4)液体滞留量少,启动和负荷调节速度快;

5)可节约能源。

由于阻力小,空气进塔压力可降低0.07MPa左右,因而使空气压缩能耗减少6.5%左右;

6)塔径可以减小。

此外,应用规整填料后,由于当量理论塔板的压差减小,全精馏制氩可能实现,氩提取率提高10%~15%。

规整填料精馏塔一般分为3~5段填料层,每段之间有液体收集器和再分布器,传统筛板塔的板间距为110~160mm,而规整填料的等板高为250~300mm,因此填料塔的高度会增加。

一般都选择铝作为规整填料的材料,这样可减轻重量和减少费用,但必须控制好填料金属表面残留润滑油量小于50mg/m2。

在这样条件下,可认为铝填料塔和铝筛板塔用于氧精馏是同样安全的。

当然,规整填料的成本要比筛板塔高,塔身也较高。

但是,它的优点是突出的,所以,进入90年代后,许多空分设备生产厂首先在上塔和氩塔用规整填料塔替代了筛板塔,并有进一步在下塔也加以采用的趋势。