塑料模具材料的选用及其热处理

- 格式:ppt

- 大小:144.50 KB

- 文档页数:14

附表10:塑料模具主要部件的国产钢料选用及热处理硬度:类别零件名称材料牌号热处理方法硬度说明模体零件动、静模座板、垫板30、35、45 正火HB160-200此正火硬度一般即指进货状态,下同浇道推板45、50、55 调质HB230-270动模固定板静模固定板S50C、45正火HB160-200调质HB230-270推件板45 调质HB230-270T8A,T10A 淬火HRC54-58推出板45 正火HB160-200推杆固定板45 正火HB160-200垫块45、A3 进货状态浇注零件浇口套、SKD61 淬火HRC48-52T8A、T10A 淬火HRC46-50导向零件大导柱大导套GCr15或SUJ2 淬火HRC56-62T8A、T10A 淬火HRC52-56 复位杆小导柱、小导套T8A、T10A 淬火HRC52-56GCr15或SUJ2 淬火HRC56-62 小导柱衬套45 淬火HRC48-52抽芯零件斜导柱T8A、T10A 淬火HRC54-58Cr12 淬火HRC54-58滑块斜滑块P20、P20+Ni 预硬HRC30-40 渗氮HV700-80040Cr 正/退火HB175-230 渗氮HV700-80045 正火HB170-220 渗氮HV600-800 楔紧块锁紧楔T8A、T10A 淬火HRC54-5845 淬火HRC43-48耐磨块40Cr 正/退火HB175-230 渗氮HV700-800 T8A,T10A 淬火HRC54-58顶出零件顶杆顶管拉料杆SKD61 淬火HRC50-6065Mn 淬火HRC50-554Cr5MoSiV1(国产H13)淬火HRC38-42 芯部渗氮HV900-1100 深度0.3mmT8A,T10A 淬火HRC50-55顶出块P20、P20+Ni 预硬HRC30-40 渗氮HV700-80040 Cr 正/退火HB175-230 渗氮HV700-80045 正火HB170-220 渗氮HV600-800定位零件定位圈45 正火HB160-200导套定位圈45 正火HB160-200推出限位块45 正火HB160-200 日本用S45C,表面发黑处理限位钉45 正火HB160-200 日本用S45C ,一类不热处理另一类淬火HRC46-5045 淬火HRC46-50圆锥定位件45 淬火HRC43-48 日本用SKD11(Cr12MoV) HRC58-62 定距螺钉45 淬火HRC33-38 日本用SCM435(35CrMo) HRC33-38其它零件立柱45 正火HB160-200弹簧65Mn、50CrVA 淬火+回火HRC45-50 中温回火冷却水丝堵45 淬火HRC33-38 表面发黑处理油嘴内接头45、40Cr 进货状态一般不得用黄铜滑块导轨滑块压块CrWMn、9CrWMn 淬火HRC53-56 较长件,注意工作面上加油槽40Cr、3Cr2Mo 淬火HRC37-42 较短件,注意工作面上加油槽滑块拉钩30CrMoA40CrNiMoA淬火HRC45-50注意应在工作面上加工油槽锁模块45、A3 进货状态备注:支承柱兼作推板导柱时,支承柱材料用T8A、T10A、GCr15,热处理硬度HRC55~60。

塑料模具的选材及热处理特点塑料模具结构和形状比较复杂,制造成本较高,为了保证模具有较长的使用寿命,合理地选用模具材料品种,正确选择和实施模具的热处理方法极为重要。

一、塑料模具的选材1.塑料模成形件的材料选用选择塑料模成形件的材料时,根据模具的具体精况可从以下几方面考虑。

(1)根据塑料制品种类和质量要求选用塑料制品种类的不同往往对塑料模的工作条件产生很大影响。

ABS、聚氯乙烯和聚四氛乙烯等塑料成形时,在一定的成形温度下会分解产生具有腐蚀性的气体而对塑料模产生腐烛作用。

因此,这类塑料模具成形件常选用耐蚀塑料模具钢,如PCR、AFC-77、18Ni及4Cr13等;若选用普通材料制作模具时,则需镀铬或其他耐腐蚀的表面处埋。

对生产以玻璃纤维作添加剂的热塑性因料制品的注射模或热固性塑料制品的压缩模,要求模具有高硬度、高耐磨性、高的抗压强度和较高韧性,以防止模具型腔面过早磨损或受高压而局部变形。

因此,这类塑料模具成形件多选用淬硬型塑料模具钢.如 T10A、 9Mn2V、 CrWMn、Cr12MoV等;若选用低、中碳钢,则应进行渗碳淬火处理。

对高速成形的塑料制品,其模具表面的工作温反在短时间内会超过400℃。

为了保证塑料模的使用精度并防止塑料制件在脱模后由于温度反过高而发生变形.模具材料应有良好的导热性。

为此可选用铍青铜或高强度铝合金来制造。

透明塑料成形模具,要求模具材料有良好的镜面抛光性能和高耐磨性.并且要求材料中的非金属夹杂物和气孔要极少,显微组织也要均匀。

这时最好选用能获得高硬度的超纯净钢。

实践表明,大多时效硬化型模具钢如PMS、06Ni、PCR都具有优良的镜面抛光性,是较理怎的选用钢种,而预硬化型钢P20系列、8Cr2S、5NiSCa 等钢,镜面抛光性中等或较好,也可选用。

对于表面有装饰花纹的塑料制品,则要求模具材料有良好的装饰加工性。

根据塑料制品的种类选用塑料模具的举例见表4-7。

(2)塑件生产批量塑料件生产批量很小时,对模具的耐磨性及使用寿命要求不高,可选用铝合金、锌合金、碳素钢及合金结构钢等制造;对于批量大的塑料件成形模具,应根据其工作条件和对模具质量的要求来选材,一般选用高级优质塑料模具钢。

常用模具材料及热处理常用的模具材料有许多种,每一种材料都具有独特的特点和适用范围。

而热处理则是在模具制造过程中必不可少的一步,可以提高材料的硬度、强度和耐磨性,从而提高模具的使用寿命。

以下是几种常用的模具材料和热处理方法。

一、常用的模具材料:1.铝合金:铝合金具有良好的导热性能和成型性能,重量轻,价格便宜。

适用于制造小型模具或高精度的塑料模具。

2.铝青铜:铝青铜具有良好的导热性能、耐磨性能和耐腐蚀性能,适用于制造高速冲压模和注塑模。

3.铜合金:铜合金具有良好的导热性能和热膨胀系数,适用于制造大型的冲压模和注塑模。

4.微晶玻璃钢:微晶玻璃钢具有高强度、耐磨性和抗腐蚀性能,适用于制造大型的冲压模和注塑模。

5.构造钢:构造钢具有高强度和耐磨性能,适用于制造大型的冲压模。

6.热作模具钢:热作模具钢具有优良的耐热性和抗热疲劳性能,适用于制造高温下工作的模具。

7.不锈钢:不锈钢具有良好的耐腐蚀性能和高温强度,适用于制造化学模具和食品模具。

二、热处理方法:1.淬火:淬火是常用的热处理方法之一,通过迅速冷却材料,使其获得高硬度和高强度。

淬火温度和冷却介质根据材料的不同而不同。

2.回火:回火是淬火后的一个步骤,通过加热材料到一定温度并保持一段时间,降低材料的硬度和脆性,提高其抗冲击性和韧性。

3.淬火回火:将材料先进行淬火然后回火的组合处理,既能获得高硬度也能提高韧性。

4.预淬火:预淬火是在热处理之前先进行一次淬火,然后再进行其他热处理工艺,可以提高热处理的效果。

5.淬火再回火:在完全淬火和回火的基础上,再进行一次淬火和回火,以进一步提高材料的性能。

6.等温淬火:将材料加热到一个特定温度并保持一段时间,然后进行快速冷却,可以使材料获得均匀细小的组织和高硬度。

7.渗碳:通过在材料表面渗入一定的碳元素,提高材料的表面硬度和耐磨性。

总结:常用的模具材料有铝合金、铝青铜、铜合金、微晶玻璃钢、构造钢、热作模具钢和不锈钢等。

热处理方法包括淬火、回火、预淬火、淬火回火、等温淬火、淬火再回火和渗碳等。

模具材料选用、热处理与使用寿命摘要本文通过对模具材料的类别进行阐释,然后对几种常见的模具钢进行分析,根据其对模具寿命产生影响的因素进行探讨,说明只有具备合适的化学成分材料,并且选择最优异的工艺进行处理,才能提高模具的使用寿命,从而发挥出模具的最大优势。

关键词模具材料;选用;热处理;使用寿命中图分类号tg7 文献标识码a 文章编号 1674-6708(2012)78-0045-021 模具的作用与材料类别模具的设置、制作以及整个使用过程对模具的寿命都有直接影响,这几个方面中,模具材料自身的特点、以及热处理有怎样的结果,其作用都是非同一般的,都能对模具的使用寿命起着关键的作用,不仅如此,材料的冶金质量同样影响到模具的性能。

因此,要使模具材料的各种性能能够得到有效发挥,所选用的材料必须具备合格的化学成分、冶金质量,并且要在合理的热处理工艺的进行下才能使其正常发挥。

模具钢自身所具有的机械性能如何,要看材料的化学因素是不是过关,因此,对材料化学因素的挑选至关重要。

时下,我国模具钢所含因素大部分是高合金刚、合金刚,冶炼品质大部分是有着优良效果,能产生高质量的优质钢。

由于模具钢所含因素不同,使得它所具有的机械性能也出现差异,同种因素的模具钢,热处理条件不一致,使其产生不一致的金属显微组织,如此,可以满足不相同的机械性能所具有的要求。

为此,模具钢的工作用途也不相同,对模具材料而言,一般可以分为三大类,即:热作、冷作以及塑料模具钢等。

社会的发展离不开模具,在塑性成型的工艺生产中,模具的作用更是不可忽视,因此,模具被广泛应用在工业行业中,而工业的发展同样为模具行业的发展提供了很大的需求市场,可以说,模具的寿命对工业生产造价起着直接影响。

对于企业而言,模具寿命对成型件造价有着直接影响,企业在成型件上的竞争,其实就是价格上的较量,也就是模具寿命之间的对比。

因此,在生产过程中,模具的材料、结构、状态、质量等,对模具的寿命都会产生直接影响。

注塑模具钢材的选用与热处理对模具寿命的影响分析摘要:随着科技的发展和社会需求的不断增大,塑料模具的使用已经成为塑料产品生产的一种普遍手段,PC+ABS也不例外。

塑料模具的使用极大的提高了PC+ABS塑料件的生产效率,满足了市场生产需求。

本文主要对注塑模具钢材使用寿命的影响因素进行了探讨分析,重点分析了钢材选用和热处理对模具寿命的影响,并提出了一些相关建议,以供参考。

关键词:注塑模具;钢材;模具寿命;影响前言为了满足工业生产要求,塑料件在加工生产时就需要使用性能更加优良、使用更加方便,成本更加低廉的注塑模具。

另外,注塑模具本身的成本较高,若其使用寿命较短,则将会大大增加塑料件的生产总成本,不利于其生产效益的提升。

为此,研究分析影响注塑模具使用寿命的因素十分有必要。

以下本文就从钢材的选用及其热处理工艺的角度进行分析,提出一些建议看法。

1.注塑模具的失效形式和寿命1.1模具失效机理说明一般来讲,注塑模具在使用一定时间后,可能会出现较为明显的失效现象,包括磨损、变形以及断裂。

一旦出现这些失效现象,模具就无法再继续使用。

1.2注塑模具主要失效形式(1)模具的侵蚀失效。

模具的型腔会由于受到磨损而出现尺寸过大或者过小的现象,使得模具的型腔粗糙程度加剧,表面质量不达标。

特别是塑模的型腔中出现了固态物料成分也会加剧型腔的磨损状态。

久而久之,模具就会出现侵蚀失效的现象,影响模具使用寿命。

(2)模具的变形失效。

由于注塑模具本身所用钢材的韧度不足,模具在使用中很容易出现变形的现象。

例如加入一定量的填充物就会出现超载或者是受压的现象,影响到应力分布,加剧部分位置的损坏程度,导致模具变形失效。

另外,如果塑模型腔的薄层过硬,就会出现局部的塑性变化,或者是出现麻点、棱角的现象,从而影响到模具的使用寿命。

当然,如果钢材回火不充分也会影响到模具的使用寿命,缩短其使用期限。

(3)断裂失效。

目前工业生产中很多注塑模具的形状都比较复杂,会有较多的棱角。

塑料模具零件的热处理工艺选用不同品种钢材作塑料模具,其化学成分和力学性能各不相同,因此制造工艺路线不同;同样,不同类型塑料模具钢采用的热处理工艺也是不同的。

本节主要介绍塑料模具的制造工艺路线和热处理工艺的特点。

1.塑料模具的制造工艺路线1.1低碳钢及低碳合金钢制模具例如,20,20Cr,20CrMnTi等钢的工艺路线为:下料一锻造模坯一退火f机械粗加工f冷挤压成形f再结晶退火f机械精加工f渗碳一淬火、回火一研磨抛光一装配。

1.2高合金渗碳钢制模具例如12CrNi3A,12CrNi4A钢的工艺路线为:下料一锻造模坯一正火并高温回火一机械粗加工一高温回火一精加工一渗碳一淬火、回火一研磨抛光一装配。

1.3调质钢制模具例如,45,40Cr等钢的工艺路线为:下料一锻造模坯一退火一机械粗加工一调质一机械精加工一修整、抛光f装配。

1.4碳素工具钢及合金工具钢制模具例如T7A〜T10A,CrWMn,9SiCr等钢的工艺路线为:下料一锻成模坯一球化退火一机械粗加工一去应力退火一机械半精加工一机械精加工一淬火、回火一研磨抛光一装配。

1.5预硬钢制模具例如5NiSiCa,3Cr2Mo(P20)等钢。

对于直接使用棒料加工的,因供货状态已进行了预硬化处理,可直接加工成形后抛光、装配。

对于要改锻成坯料后再加工成形的,其工艺路线为:下料一改锻一球化退火一刨或铳六面一预硬处理(34〜42HRC)-机械粗加工一去应力退火f机械精加工f抛光f装配。

2.塑料模具的热处理特点2.1渗碳钢塑料模的热处理特点1.对于有高硬度、高耐磨性和高韧性要求的塑料模具,要选用渗碳钢来制造,并把渗碳、淬火和低温回火作为最终热处理。

2.对渗碳层的要求,一般渗碳层的厚度为0.8〜1.5mm,当压制含硬质填料的塑料时模具渗碳层厚度要求为 1.3〜1.5mm,压制软性塑料时渗碳层厚度为0.8〜1.2mm。

渗碳层的含碳量为0.7%〜1.0%为佳。

若采用碳、氮共渗,则耐磨性、耐腐蚀性、抗氧化、防粘性就更好。

塑料模具常用材料塑料模具(Plastic mold)是制造塑料制品过程中不可缺少的工具,其作用是将塑料熔化后注入模具中,经过冷却固化后形成塑料制品。

塑料模具的材料选择非常重要,直接影响到模具的使用寿命和制品质量。

下面将介绍一些常用的塑料模具材料。

1.铝合金模具铝合金模具是一种比较常见的模具材料,它具有良好的导热性能和机械性能,可以有效地加快塑料制品的冷却速度,提高生产效率。

此外,铝合金模具密度小、重量轻,便于加工和使用。

然而,铝合金模具的耐磨性较差,易受腐蚀,不能用于生产要求较高的塑料制品。

2.热处理钢模具热处理钢模具是塑料模具的主要材料之一,具有良好的耐磨性和硬度,可以适应高温高压的生产环境。

热处理钢模具的表面经过淬火处理,可以提高其硬度和耐磨性,延长模具的使用寿命。

常见的热处理钢材料有P20、718等。

3.不锈钢模具不锈钢模具是一种常用的塑料模具材料,具有良好的耐腐蚀性和耐磨性。

不锈钢模具可以使用于制造高要求的塑料制品,如食品包装容器等。

不锈钢模具的制造工艺相对简单,成本较低,但其导热性能较差,容易产生热应力,需要进行适当的冷却。

4.工程塑料模具工程塑料模具是指采用一些高性能工程塑料制造的模具。

工程塑料具有优异的机械性能、耐热性、耐磨性和耐腐蚀性,可以用于制造要求较高的塑料制品。

常见的工程塑料有聚酰胺(PA)、聚酰亚胺(PI)等。

由于工程塑料模具的制造难度较大,成本较高,常用于生产特殊形状或要求较高的塑料制品。

5.导热塑料模具导热塑料模具是一种具有较好导热性能的塑料模具材料。

导热塑料模具可以快速吸热和散热,提高塑料制品的冷却速度,提高生产效率。

常见的导热塑料有聚苯乙烯(PS)和聚丙烯(PP)等。

相比于金属模具,导热塑料模具成本较低、重量轻,不易卡模,延长模具的使用寿命。

总结:塑料模具材料的选择应根据具体的生产要求和产品特性来确定。

不同的材料具有不同的特性和应用范围,生产者需要根据自己的实际情况进行选择,以提高塑料制品的质量和生产效率。

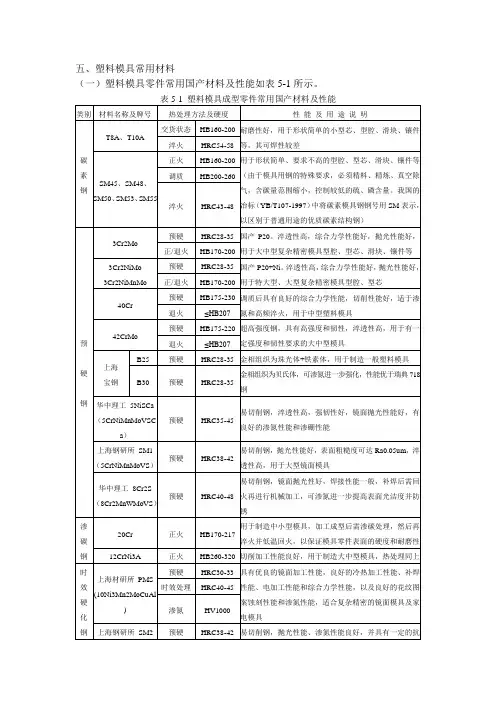

五、塑料模具常用材料(一)塑料模具零件常用国产材料及性能如表5-1所示。

(二)塑料模具成型零件常用国外材料及性能见表5-2、5-3所示。

(三)塑料模具结构零件常用材料及其热处理见表5-4。

(四)模具材料的选用成型零件材料选用:成型零部件指与塑料直接接触而成型制品的模具零部件,如型腔、型芯、滑块、镶件、斜推、侧抽等。

它直接关系到模具的质量、寿命,决定着所成型塑料制品的外观及内在质量,应根据所成型塑料的种类、制品的形状、尺寸精度、制品的外观质量及使用要求、生产批量大小等,兼顾材料的切削、抛光、焊接、蚀纹、变形、耐磨等各项性能,同时考虑经济性以及模具的制造条件和加工方法,以选用不同类型的钢材。

1、对于成型透明塑料制品的模具,其型腔和型芯均需选用高镜面抛光性能的高档进口钢材,如718(P20+Ni类)、NAK80(P21类)、S136(420类)、H13类钢等,其中718、NAK80为预硬状态,不需再进行热处理;S136及H13类钢均为退火状态,硬度一般为HB160-200,粗加工后需进行真空淬火及回火处理,S136的硬度一般为HRC40-50,H13类钢的硬度一般为HRC45-55(可根据具体牌号确定)。

2、对于制品外观质量要求高,长寿命、大批量生产的模具,其成型零部件材料选择如下:a) 型腔需选用高镜面抛光性能的高档进口钢材,如718(P20+Ni类)、NAK80(P21类)等,均为预硬状态,不需再进行热处理。

b) 型芯可选用中低档进口P20或P20+Ni类钢材,如618、738、2738、638、318等,均为预硬状态;对生产批量不大的模具,也可选用国产塑料模具钢或S50C、S55C等进口优质碳素钢。

3、对于制品外观质量要求一般的模具,其成型零部件材料选择如下:a) 小型、精密模具型腔和型芯均选用中档进口P20或P20+Ni类钢材。

b) 大中型模具,所成型塑料对钢材无特殊要求,型腔可选用中低档进口P20或P20+Ni类钢材;型芯可选用低档进口P20类钢材或进口优质碳素钢S50C、S55C等,也可选用国产塑料模具钢。

模具材料的性能对模具寿命有决定性的影响,根据模具的结构和使用情况,合理选用制模材料是模具工程师的重要任务之一。

模具热处理及表面强化是模具制造中的关键工艺,是保证模具质量和使用寿命的重要环节,实际使用证明,在模具失效中由于热处理不当引起的占很大比例。

模具用途广泛,工作条件差别大,制造模具的材料范围很广。

目前,冲压模、塑料模、压铸模、粉末冶金模的材料以钢为主,有些模具还可采用低熔点合金和非金属材料等。

模具材料的性能要求及选用原则模具用钢主要性能要求如下:1,硬度和耐磨性(最重要的模具失效形式,决定模具寿命)2,可加工性能(模具零件形状复杂,要求热处理变形小)3,强度和韧性(足够的强度承受高压,冲击载荷等要求高韧性)4,淬透性、抛光性、耐腐蚀性(塑料及添加剂的腐蚀作用)。

模具用钢按用途可分为三大类:1,冷作模具钢:制作金属在冷态下变形的模具,包括:冷冲模、冷挤压模、冷镦模、粉末压制模。

要求高硬度、高耐磨性及足够强度和韧性。

2,热作模具钢:制造经过加热的固态或液态金属在压力下成型的模具,包括:热锻模、压铸模。

要求高温下足够的强度、韧性和耐磨性及高热疲劳抗力和导热性3,塑料模具钢:制造各种塑料模具。

塑料品种多,要求差别大,其模具材料范围广。

主要要求工艺性能高(热处理变形小、抛光性好、耐腐蚀)选用一般原则:满足使用性能要求、良好的工艺性能、适当考虑经济性。

模具常用热处理工艺模具热处理包括模具材料热处理和模具零件热处理。

模具材料热处理:在钢厂内完成,保证钢材质量,如基本力学性能,金相组织要符合国家标准或行业标准。

特点是大型工业炉中大批量生产。

模具零件热处理:在模具制造厂完成,或专业热处理厂完成。

特点是小批量或单件生产,工艺复杂多样,设备精良。

热处理工艺方法,分预备热处理和最终热处理。

常用方法有:正火、退火、淬火、调质、渗碳及氮化等,见表。

冷作模具钢及其热处理冷作模具主要用于金属或非金属材料的冲裁、拉伸、弯曲等工序。

新国标中塑料模具钢推荐的牌号及热处理张先鸣【摘要】对新国标中塑料模具钢推荐的牌号,化学成分、用途及热处理制度进行浅述,以便使用者在生产实践、科研中有所借鉴.【期刊名称】《模具制造》【年(卷),期】2016(016)012【总页数】5页(P85-89)【关键词】塑料模具钢;牌号;化学成分;热处理【作者】张先鸣【作者单位】冷水江天宝实业有限公司,湖南冷水江417500【正文语种】中文【中图分类】TG659随着近半个世纪以来石油化工工艺的迅猛发展,塑料产量迅速增加。

塑料已经和钢铁、木材、水泥一起构成现代社会的四大基础材料。

大量塑料制品在生产过程中需要采用模具压制成型,在很大程度上促进了模具工业的发展。

模具材料是影响模具质量、性能和使用寿命的关键因素,也是模具工业发展中十分重要的一环。

目前,塑料模具材料仍以模具钢为主,模具钢的发展推动了工业产品向高级化、多样化、个性化、高附加值的方向发展。

世界各国都把模具钢产量统计到合金工具钢中,而模具钢产量约占合金工具钢的70%~80%[1],各工业发达国家合金钢产量约占国产量的0.1%。

我国模具钢已基本形成较完整的钢种体系,并制修订有相应的国家标准GB/T1299-2014《工模具钢》[2]。

我国过去无专用塑料模具用钢,近年来在国家有关部委的支持下,科技工作者和许多单位针对不同用途,在引进国外塑料模具用钢的同时,自行研制和开发出一些性能优异的新型塑料模具钢。

根据塑料模具钢的工作条件,一般说来塑料模具钢应具有下列特点:①具有一定的综合力学性能模具钢材料纯洁,组织均匀致密,无网状带状碳化物、中心疏松、偏析及白点等缺陷,热处理后具有良好的耐磨性、足够的强韧度和高的硬度;②具有优良的可加工性材料切削加工容易、热处理变形小、尺寸稳定性好、淬透性高和良好的等向性,一些模具还要求有一定的可焊接性;③具有良好的热导性和低的热膨胀系数,硬化状态下具有良好的镜面抛光性(成型表面粗糙度Ra≤0.1μm)和花纹图案刻蚀性;④具有较高的耐氯氟腐蚀性和一定耐热性[3]。