半导体制造工艺_10离子注入(下)

- 格式:ppt

- 大小:2.91 MB

- 文档页数:23

离子注入工艺原理离子注入(Ion Implantation)是一种常用的半导体加工技术,通过将选择性的离子注入到半导体材料中,来改变其电学性质,实现各种功能。

离子注入工艺原理可以分为三个主要步骤:离子产生,离子加速以及离子注入。

首先,离子产生是离子注入过程的第一步。

离子源是离子加速的关键,通常使用离子源来产生所需的离子种类。

离子源有许多类型,包括离子脱附(sputtering)源、电离源(ionization)或者离子化(ionized)源等。

其中较为常见的是离子脱附源,通过将砷、硼等半导体材料投放在高能量粒子(如氩离子)中,来脱离砷或硼原子产生相应离子。

这些离子会进一步被加速,并被注入到半导体材料中。

接下来,是离子加速的过程。

离子会通过一种电场来加速,通常是一个加速器。

这个电场可以是一个电势差,通过与离子之间形成的电场将离子加速到高能量。

在离子注入中,通常使用的是加速电势差。

离子源中的离子在电场的作用下,获得足够的能量,从而达到所需的注入深度。

最后,是离子注入的过程。

一旦离子获得足够的能量,它们会进入到半导体材料中,并通过对材料进行注入来改变其电学性质。

离子注入的深度可以通过加速电压和荷质比等参数来控制,通过调整参数可以实现不同深度的注入。

离子注入技术的原理在于将特定的离子种类注入到半导体材料中,从而改变其性质。

原子尺寸的改变可以影响材料的电学、磁学和光学性质。

例如,将掺杂硼离子注入到硅材料中可以将其掺杂变成P类型半导体,而将掺杂磷离子注入到硅材料中可以将其掺杂变成N类型半导体。

这种通过离子注入调整材料性质的能力,使得离子注入成为了半导体工业中不可或缺的一部分。

离子注入工艺有许多应用,包括集成电路制造和半导体器件制造。

通过离子注入,可以改变材料的导电性、控制晶体中的通道形成、增加或改变半导体材料中的杂质等。

这对于集成电路芯片和其他电子元件的设计和制造至关重要,使其具有所需的电学性质和性能。

总之,离子注入工艺通过离子源的产生、离子加速和离子注入等步骤,将特定的离子注入到半导体材料中,从而改变其性质。

半导体工艺离子注入沉积半导体工艺是一种制造半导体器件的过程,它包括多个步骤,其中离子注入和沉积是两个重要的工艺步骤。

离子注入是一种将离子束注入到半导体材料中的过程。

它是通过加速器将离子加速到高速,并在一个非常小的区域内注入到半导体材料中。

这些注入的离子会改变半导体材料的电学性质,从而实现器件的功能。

离子注入可以用于掺杂半导体材料,改变其导电性能,或者形成浅层或深层的掺杂区域。

离子注入通常在高真空条件下进行,以确保离子束的稳定性和精度。

沉积是一种在半导体表面上沉积材料的过程。

沉积可以用于制备各种薄膜材料,如金属、氧化物、多晶硅等。

这些薄膜材料可以用于制造晶体管、电容器、电阻器等器件。

沉积过程可以通过化学气相沉积(CVD)或物理气相沉积(PVD)来实现。

CVD是一种通过化学反应在半导体表面上沉积材料的方法,而PVD是一种通过物理过程将材料沉积在半导体表面上的方法。

沉积过程中的温度、压力和气体流量等参数都对沉积薄膜的性质有重要影响。

离子注入和沉积是半导体工艺中不可或缺的步骤。

离子注入可以用于形成掺杂区域,改变半导体材料的导电性能。

而沉积可以制备各种薄膜材料,用于制造半导体器件的不同部分。

这两个工艺步骤的精确控制和优化可以提高器件的性能和可靠性。

在离子注入和沉积过程中,需要考虑多个因素来实现最佳的工艺结果。

首先,离子注入过程中需要选择合适的离子种类和能量,以达到所需的掺杂浓度和深度。

其次,沉积过程中需要选择合适的沉积条件,如温度、压力和气体流量,以获得均匀且致密的薄膜。

同时,需要注意控制沉积速率和薄膜厚度,以满足器件的要求。

离子注入和沉积是半导体工艺中的两个重要步骤,它们在制造半导体器件中起着关键的作用。

离子注入可以改变半导体材料的电学性质,而沉积可以制备各种薄膜材料。

通过优化这两个工艺步骤,可以提高器件的性能和可靠性,推动半导体技术的发展。

半导体制造工艺离子注入下的特点和优缺点概述离子注入是半导体制造过程中常用的一种工艺,其基本原理是将离子以特定的能量和浓度注入到半导体晶片表层,以改变材料的导电性或其他性质。

本文将探讨半导体制造工艺离子注入下的特点和优缺点。

特点离子注入是一种高精度的工艺,能够精确地控制注入深度和剂量,从而调节半导体材料的导电性或其他性质。

其特点主要包括以下几个方面:高进度性离子注入过程可以充分利用诸如惰性气体和离子阱等技术,保证高纯度和准确度的离子束,从而实现高精度的注入过程。

利用这种方法可以制备出高质量的半导体材料,提高制造的成功率。

高灵活性离子注入工艺具有很强的灵活性,可以应用于各种半导体材料和制造工艺。

例如,通过改变注入剂、注入能量和浓度,可以调节半导体材料的导电性、光学性质和晶体结构等性能,从而扩展半导体材料的应用范围。

高生产效率离子注入工艺与传统的光刻、蒸发等工艺相比,具有更高的生产效率。

运用基于离子束的系统,可以在几个小时内注入完整个晶片表面,其生产效率是传统工艺的几十倍。

低污染性离子注入工艺排放的废气和废水等污染物较少,因此对环境污染较小。

同时,由于它是一个干工艺,因此也不会产生一些需要消耗大量的化学品和精密仪器的急需。

优缺点离子注入工艺虽然具有一定的特点和优点,但同时也存在一些不足之处。

优点1.该工艺可以大大降低电子元件中缺陷的数量,因为它可以更精确地注入所需的阻抗材料。

2.离子注入技术可以在按照如果更有创新性和精雕细琢地制造半导体设备和电子设备,能够加快成本效益的提高。

3.该工艺可以提高半导体的可靠性和稳定性,使电子元件精度更高,导致更小的误差和更强的稳定性。

缺点1.离子注入工艺的过程复杂,需要大量的设备和材料,劳动力成本也很高,因此成本也很高。

2.由于注册过程涉及精确的器件结构,所以还需要很高的制造技术水平,否则可能出现制造问题,导致获得不优质的产品。

3.温度也必须表现出较高的精度,否则难以控制受影响的组件表面及器件的结构。

半导体离子注入工艺09电科A柯鹏程 0915221019离子注入法掺杂和扩散法掺杂对比来说,它的加工温度低、容易制作浅结、均匀的大面积注入杂质、易于自动化等优点。

当前,离子注入法已成为超大规模集成电路制造中不可缺少的掺杂工艺。

离子注入是一种将带点的且具有能量的粒子注入衬底硅的过程。

注入能量介于1eV到1MeV之间,注入深度平均可达10nm~10um。

相对扩散工艺,粒子注入的主要好处在于能更准确地控制杂质参杂、可重复性和较低的工艺温度。

1.离子注入原理:离子是原子或分子经过离子化后形成的,即等离子体,它带有一定量的电荷。

可通过电场对离子进行加速,利用磁场使其运动方向改变,这样就可以控制离子以一定的能量进入wafer内部达到掺杂的目的。

离子注入到wafer中后,会与硅原子碰撞而损失能量,能量耗尽离子就会停在wafer中某位置。

离子通过与硅原子的碰撞将能量传递给硅原子,使得硅原子成为新的入射粒子,新入射离子又会与其它硅原子碰撞,形成连锁反应。

杂质在wafer中移动会产生一条晶格受损路径,损伤情况取决于杂质离子的轻重,这使硅原子离开格点位置,形成点缺陷,甚至导致衬底由晶体结构变为非晶体结构。

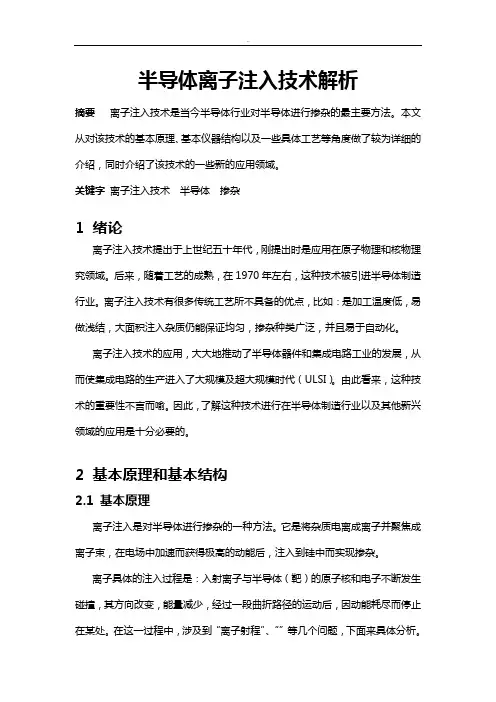

2.离子射程离子射程就是注入时,离子进入wafer内部后,从表面到停止所经过的路程。

入射离子能量越高,射程就会越长。

投影射程是离子注入wafer内部的深度,它取决于离子的质量、能量,wafer的质量以及离子入射方向与晶向之间的关系。

有的离子射程远,有的射程近,而有的离子还会发生横向移动,综合所有的离子运动,就产生了投影偏差。

3.离子注入剂量注入剂量是单位面积wafer表面注入的离子数,可通过下面的公式计算得出 Q=It/enA ,式中,Q是剂量;I是束流,单位是安培;t是注入时间,单位是秒;e是电子电荷,1.6×10-19C;n是电荷数量;A是注入面积,单位是。

4.离子注入工艺(1)沟道效应入射离子与wafer之间有不同的相互作用方式,若离子能量够高,则多数被注入到wafer内部;反之,则大部分离子被反射而远离wafer。

半导体离子注入技术解析摘要离子注入技术是当今半导体行业对半导体进行掺杂的最主要方法。

本文从对该技术的基本原理、基本仪器结构以及一些具体工艺等角度做了较为详细的介绍,同时介绍了该技术的一些新的应用领域。

关键字离子注入技术半导体掺杂1绪论离子注入技术提出于上世纪五十年代,刚提出时是应用在原子物理和核物理究领域。

后来,随着工艺的成熟,在1970年左右,这种技术被引进半导体制造行业。

离子注入技术有很多传统工艺所不具备的优点,比如:是加工温度低,易做浅结,大面积注入杂质仍能保证均匀,掺杂种类广泛,并且易于自动化。

离子注入技术的应用,大大地推动了半导体器件和集成电路工业的发展,从而使集成电路的生产进入了大规模及超大规模时代(ULSI)。

由此看来,这种技术的重要性不言而喻。

因此,了解这种技术进行在半导体制造行业以及其他新兴领域的应用是十分必要的。

2 基本原理和基本结构2.1 基本原理离子注入是对半导体进行掺杂的一种方法。

它是将杂质电离成离子并聚焦成离子束,在电场中加速而获得极高的动能后,注入到硅中而实现掺杂。

离子具体的注入过程是:入射离子与半导体(靶)的原子核和电子不断发生碰撞,其方向改变,能量减少,经过一段曲折路径的运动后,因动能耗尽而停止在某处。

在这一过程中,涉及到“离子射程”、“”等几个问题,下面来具体分析。

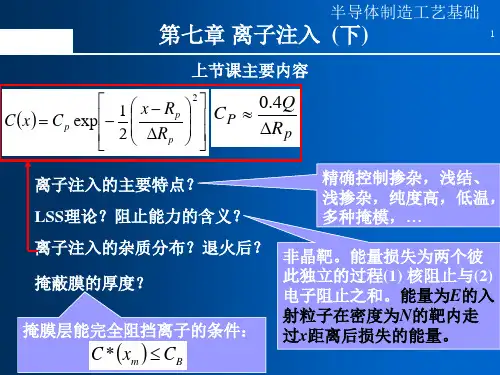

2.1.1 离子射程图2.1.1(a ) 离子射程模型图图2.1.1(a )是离子射入硅中路线的模型图。

其中,把离子从入射点到静止点所通过的总路程称为射程;射程的平均值,记为R ,简称平均射程 ;射程在入射方向上的投影长度,记为p x ,简称投影射程;投影射程的平均值,记为p R ,简称平均投影射程。

入射离子能量损失是由于离子受到核阻挡与电子阻挡。

定义在位移x 处这两种能量损失率分别为n S 和e S :nn xdE S d =(1)ee e dE S k E dx==(2)则在dx 内总的能量损失为:()n e n e dE dE dE S S dx =+=+(3)P0000P 0n ed d d d d R E E E ER x E x S S ===+⎰⎰⎰(4)n S 的计算比较复杂,而且无法得到解析形式的结果。

半导体离子注入是半导体制程中关键的工艺技术,主要涉及将杂质元素以离子形态注入到硅晶圆中,以改变晶圆衬底材料的化学性质。

具体来说,这一过程通过将气体形态的掺杂化合物原材料导入反应腔,加入电场和磁场交作用形成电浆等离子体,然后离子束从反应腔萃取出来后,受到电场牵引而加速前进,并在通过磁场后进行二次加速,提高离子束射程。

在加速过程中,高能量离子束与材料中的原子或分子发生物理和化学相互作用,最终导致注入的离子停留在材料中,并引起材料表面成分、结构和性能的变化。

离子注入技术具有许多优点,例如能够精确控制注入剂量、注入角度、注入深度和横向扩散等,使得其在半导体制造中被广泛应用。

与传统的热扩散工艺相比,离子注入技术具有更高的精度和灵活性。

在集成电路制造工艺中,离子注入通常应用于深埋层、倒掺杂阱、阈值电压调节、源漏注入、多晶硅栅掺杂等。

这一技术的应用提高了材料表面的载流子浓度和导电类型,为现代电子设备的微型化和高性能化奠定了基础。

如需更多关于“半导体离子注入”的信息,建议咨询半导体相关专家或查阅相关专业文献。

半导体制造工艺之离子注入原理引言离子注入是半导体制造工艺中的一种重要方法,广泛应用于半导体器件的加工和制造过程中。

离子注入工艺通过将高能离子注入到半导体晶体中,改变材料的物理和化学性质,实现半导体器件的特定功能和性能。

本文将详细介绍离子注入的原理以及其在半导体制造中的应用。

离子注入原理离子注入是利用离子束对半导体材料进行信息改变的过程,其原理基于以下几个关键步骤:1.离子源生成:离子注入过程首先需要一个稳定的离子源。

常见的离子源包括离子源装置和离子源材料。

离子源装置通过电离气体产生离子束,而离子源材料通常是一种固体材料,通过加热或溶解的方式释放离子。

2.离子加速:生成的离子束经过电场加速,增加其能量和速度。

加速电场的大小决定了离子注入的能量和深度。

3.汇聚和对准:离子束通过极板或磁场对准系统,确保离子束准确地注入到半导体材料的目标区域。

4.离子注入:离子束与半导体材料进行相互作用,离子穿过材料表面,在材料内部形成注入层。

离子注入的能量和剂量可以控制和调节,影响着半导体的特性和性能。

5.后续处理:注入完成后,需要进行一系列的后续处理步骤,如退火、清洗等,以恢复和优化器件的电学性能。

离子注入的应用离子注入在半导体制造中有着广泛的应用,主要体现在以下几个方面:1.掺杂:离子注入可在半导体材料中引入杂质原子,从而改变材料的电学性质。

通过控制离子注入的能量和剂量,可以实现器件中的PN结、N型、P型等区域。

2.改变表面特性:离子注入还可用于改变半导体材料表面的化学和物理特性。

例如,在CMOS制造中,通过离子注入改变材料表面的电导率,形成NMOS、PMOS等区域。

3.改善电子迁移率:离子注入还可用于改善半导体器件中电子的迁移率,提高器件的性能。

通过注入低能量离子,形成浅表层,可以减少晶格缺陷,提高电子的迁移率。

4.修复损伤:半导体材料在制造过程中往往会受到损伤,如晶格位错、空位等。

离子注入可用于修复这些损伤,提高材料的完整性和性能。

半导体制造技术–离子注入工艺1. 简介离子注入是一种常用的半导体制造技术,它通过将高能离子注入到半导体材料中,改变材料的物理和电学特性。

离子注入工艺在集成电路制造、光电技术和材料研究等领域具有重要应用。

2. 工艺过程离子注入工艺通常包括以下几个步骤:2.1 基片准备首先,需要对半导体基片进行准备。

这包括将基片清洗干净,并去除表面的杂质和氧化层。

基片的表面质量对离子注入的效果有很大影响,因此基片准备是非常关键的一步。

2.2 掩膜制备接下来,需要对基片进行掩膜制备。

掩膜是一层覆盖在基片表面的保护层,用于选择性地控制离子注入的位置和深度。

常用的掩膜材料包括光刻胶、金属掩膜和二氧化硅等。

掩膜的制备需要结合光刻技术和蚀刻工艺。

2.3 离子注入离子注入是离子注入工艺的核心步骤。

在离子注入过程中,会使用离子加速器将高能离子注入到基片中。

离子加速器通过电场加速离子,并通过磁场进行离子束的聚焦。

离子注入的能量和剂量可以通过调整加速电压和注入时间等参数来控制。

2.4 后处理注入完成后,需要进行后处理步骤。

后处理通常包括退火、清洗和测量等。

退火可以恢复晶格的完整性和排除晶格缺陷,以提高器件的性能和可靠性。

清洗过程用于去除残留的掩膜和杂质。

测量步骤则用于检验注入效果和性能。

3. 应用领域离子注入工艺在半导体制造和研发中具有广泛的应用。

以下是离子注入工艺在不同领域的主要应用:3.1 VLSI集成电路制造离子注入在VLSI(超大规模集成电路)的制造过程中起着至关重要的作用。

通过注入不同类型的离子,可以改变材料的导电性能,实现不同功能的晶体管和电路元器件。

3.2 光电技术离子注入工艺在光电技术中也有广泛应用。

例如,对硅材料进行离子注入可以产生不同的光电特性,用于制造太阳能电池、光电探测器和光纤等器件。

3.3 材料研究离子注入工艺在材料研究中也扮演着重要角色。

通过注入离子,可以改变材料的物理性质,例如硬度、磁性和光学特性。

这对于研究新材料的性能和应用具有重要意义。

半导体离子注入原理及工艺1. 引言1.1 概述本文将深入探讨半导体离子注入原理及工艺。

离子注入作为一种重要的半导体加工技术,广泛应用于集成电路制造和材料改性领域。

通过向半导体材料中注入特定类型和能量的离子,可以实现掺杂调节、PN结修复、特殊结构制造等目标。

1.2 文章结构本文共分为五个部分进行论述。

首先,在引言部分,我们将介绍整篇文章的概述、结构以及目的。

接下来,在第二部分,我们将详细讲解半导体离子注入原理,包括对半导体材料的概述、离子注入原理的介绍以及离子注入设备和工艺流程。

第三部分将阐述影响离子注入工艺控制的因素,包括能量控制因素、剂量控制因素和温度控制因素。

在第四部分,我们将重点探讨离子注入在半导体加工中的应用与优势,包括PN结形成与修复、掺杂调节与电性能优化以及特殊结构和器件应用方面的内容。

最后,在结论与展望部分,我们将对全文进行总结,并对未来的研究方向和发展趋势进行展望。

1.3 目的本文旨在全面介绍半导体离子注入原理及工艺,让读者了解离子注入技术在半导体加工中的重要性和应用价值。

通过对离子注入原理、工艺控制因素以及应用优势的深入分析,希望读者能够全面了解并掌握该领域的基础知识,为进一步研究和实践提供参考和指导。

同时,本文也将为行业相关人士提供有益的信息和思路,促进半导体制造技术的发展与创新。

2. 半导体离子注入原理2.1 半导体材料概述半导体是一种具有介于导电体和绝缘体之间的电阻特性的材料。

常见的半导体材料包括硅、锗和砷化镓等。

这些材料中,原子结构具有特殊的能带结构,使得它们在一定条件下可以表现出较好的电导性能。

2.2 离子注入原理介绍离子注入是一种将高能量离子引入半导体材料中的技术。

其原理基于离子与半导体材料之间发生相互作用,从而改变材料内部的物理和化学性质。

在离子注入过程中,离子源产生高能量的正或负离子束,并通过加速装置使得这些离子获得足够高的动能。

这些高能量离子穿过空气以及其他保护层,在最终进入半导体材料前经过滤波等处理。

在前面的半导体系列话题里,曾经讨论过一个重要的工艺——离子注入工艺,通过这道工序,半导体材料的电导率可以按照人们的需要来进行调节——这种调节至少包含三方面:1.调节导电类型,电子导电or空穴导电,前者通常可以掺杂V族元素(比如磷)获得,后者可以掺杂III族元素(比如硼)获得;2.调节电导率大小,通过控制掺杂元素的量,半导体材料的电导率可以在几个数量级的范围内变动;3.调节电导率的空间分布,也就是控制掺杂元素在材料内部的空间位置分布,最终使得不同区域的电导率不同。

前两个方面的电导率调节,除了可以使用离子注入工艺外,还可以在制备硅单晶时即进行掺杂,这种掺杂通常是比较均匀的。

而在形成半导体器件以及集成电路时,需要局域掺杂,也就是仅对晶圆的特定区域进行掺杂,这就需要离子注入工艺了。

集成电路发展的早期,器件尺寸较大,彼时热扩散工艺也常常用来实现掺杂的目的;后来,器件尺寸不断缩小,离子注入工艺逐渐“一统江湖”。

关于离子注入工艺的详细介绍,可参见前面发布的内容。

半导体产业是一个涉及面非常广的产业,这两年由于国际形势的缘故,许多人了解到半导体领域是一个卡我们脖子的领域。

在半导体产业涉及的诸多专业领域里,仿真技术也就是EDA技术,是一个产值的绝对规模并不算大、但其重要性却非常显著的领域。

在半导体产业里,EDA技术除了多数人比较了解的集成电路设计、验证、版图等环节相关的软件外,半导体器件与工艺的仿真也是一个重要的组成部分。

但从半导体工艺来看,实际上,就笔者所了解情况来看,身边从事半导体器件和工艺研究的同仁,很多时候主要还是靠“真刀实枪”地做工艺实验来完成工艺或器件的摸索,主要是因为半导体工艺仿真软件难以考虑到实际工艺过程中纷繁复杂的影响因素,得到的仿真结果可能可以给予工艺摸索方向上的借鉴,但定量不一定精确(当然了,也有一些成熟的工艺,仿真结果与实验结果吻合的不错)。

接下来,主要从工艺仿真的角度简要介绍离子注入工艺。

半导体制造技术离子注入工艺引言离子注入是半导体制造过程中最重要的工艺之一。

通过将离子束注入半导体材料中,可以改变材料的电学性质,从而实现半导体器件的功能。

本文将介绍离子注入工艺的基本原理、设备和应用。

基本原理离子注入是指利用离子束将离子注入到半导体材料中的过程。

离子束由带电粒子组成,通过加速器将离子加速到高能量,然后用磁场聚焦,最后将离子束束缚在一个小区域内,以控制离子注入的位置和剂量。

离子注入可以改变半导体材料的晶格结构、掺杂杂质、形成浅局域态等。

设备离子注入设备包括加速器、磁束控制装置和探针台。

加速器用于将离子加速到高能量,常见的加速器有静电加速器和电场加速器。

磁束控制装置用于聚焦离子束,以控制离子注入的位置和剂量。

探针台是将待处理的半导体材料固定在上面,保证离子束和材料之间的相对位置不变。

工艺步骤离子注入工艺通常包含以下步骤:1.准备材料:将待处理的半导体材料进行清洗和处理,以去除表面的污染物和氧化层。

2.装载材料:将准备好的材料装载到探针台上,并确保其位置准确。

3.设定参数:根据需要控制离子注入的剂量和能量,设定加速器和磁束控制装置的参数。

4.进行离子注入:打开加速器和磁束控制装置,使离子束注入到半导体材料中。

5.处理后续步骤:在离子注入完成后,需要进行后续的退火、清洁等处理,以恢复材料的结构和性能。

应用离子注入工艺在半导体制造中有广泛的应用,主要用于以下方面:1.控制器件电学性能:通过控制离子注入的剂量和能量,可以调节半导体材料的电学性能,如掺杂杂质、形成浅局域态等,从而实现不同类型的器件。

2.修复晶格缺陷:通过离子注入可以填补晶格的缺陷,提高材料的结构完整性和稳定性。

3.改进材料外延:离子注入可以用于改善材料的外延生长,提高材料的质量和晶体结构。

4.实现器件叠层结构:利用离子注入可以在半导体材料中形成多种不同材料的层状结构,以实现多层器件的集成。

结论离子注入工艺是半导体制造中不可或缺的技术,通过控制离子束的注入位置、剂量和能量,可以改变材料的电学性质,实现不同类型的功能器件。

半导体工艺之沉积和离子注入工艺(半导体)(芯片)由许多比指甲盖还小、比纸还薄的微观层(layer)组成。

半导体堆叠得又高又实,形成类似于高层建筑的复杂结构。

为了形成这种结构,需要多次重复以下步骤:光刻--在单晶硅(single- crystal silicon,半导体的原材料)晶圆的顶部涂覆薄膜(thin film)并绘制电路,刻蚀--选择性地去除不必要的材料,然后清洗表面杂质。

在刻蚀和清洗过程之后,薄膜起到分割、连接和(保护电路)的作用。

接下来,我们将介绍制造薄膜的沉积工艺和赋予半导体电性能的离子注入工艺。

沉积工艺:给晶圆“涂”上薄膜术语“薄膜”是指1微米(μm)或更薄的薄膜,这种厚度无法通过简单的(机械)加工达到。

沉积是指将所需分子或原子水平的薄膜涂覆到晶圆上的一系列工艺。

由于薄膜非常薄,因此需要精确的技术将薄膜均匀地涂覆到晶圆上。

沉积后的半导体结构沉积大致可分为两种类型。

这两种类型是物理气相沉积(PVD, physical vapor deposition)和化学气相沉积(CVD, chemical vapor deposition)。

物理气相沉积主要用于沉积(金属膜),不伴有化学反应。

而化学气相沉积涉及将外部能量施加到由气体化学反应形成的颗粒蒸气中,蒸汽被喷射到表面进行沉积。

这种技术可用于将薄膜沉积到导体、绝缘体和半导体上。

化学气相沉积是当前半导体工艺中使用最广泛的沉积方法。

化学气相沉积可进一步分为热化学气相沉积(thermal CVD)、等离子体化学气相沉积(plasma CVD)和光诱导化学气相沉积(photo-induced CVD),具体取决于所使用的外部能源。

其中,等离子体化学气相沉积应用最广泛,因为它能够在低温下形成薄膜,调节薄膜厚度的均匀性,并处理大容量。

通过沉积过程形成的薄膜有两层:金属(导电)层,用于连接电路之间的电信号,以及绝缘层,用于电隔离内部连接层或防止污染物进入。