先进制造技术 教学课件 作者 李伟 第2章-制造自动化技术

- 格式:pdf

- 大小:2.10 MB

- 文档页数:50

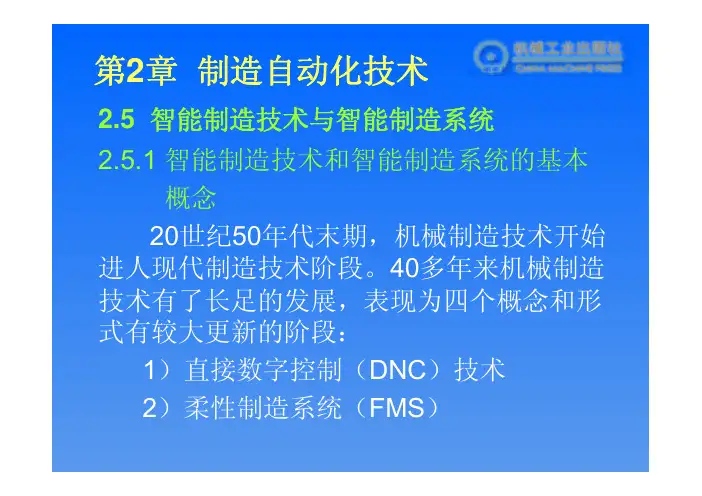

第2章制造自动化技术2.5 智能制造技术与智能制造系统2.5.1 智能制造技术和智能制造系统的基本概念2.5 智能制造技术与智能制造系统2.5.1 智能制造技术和智能制造系统的基本概念简单的说就是要2.5 智能制造技术与智能制造系统2.5.2 智能制造技术和智能制造系统的主要内容2.5 智能制造技术与智能制造系统2.5.2 智能制造技术和智能制造系统的主要内容2.5 智能制造技术与智能制造系统2.5.2 智能制造技术和智能制造系统的主要内容2.5 智能制造技术与智能制造系统2.5.2 智能制造技术和智能制造系统的主要内容2.5 智能制造技术与智能制造系统2.5.2 智能制造技术和智能制造系统的主要内容下图表示一个机械加工工厂的IMS的主要生产内容。

按照时间间隔的长短进行分类,其特征可分为:加工行为、几何和信息流三大类特征区。

2.5 智能制造技术与智能制造系统2.5.3 智能制造系统的建模技术2.5 智能制造技术与智能制造系统2.5.3 智能制造系统的建模技术2.5 智能制造技术与智能制造系统2.5.4 智能制造技术的控制策略2.5 智能制造技术与智能制造系统2.5.4 智能制造技术的控制策略2.5 智能制造技术与智能制造系统2.5.4 智能制造技术的控制策略2.5 智能制造技术与智能制造系统2.5.5 机械系统状态监控技术2.5 智能制造技术与智能制造系统2.5.5 机械系统状态监控技术 (1)刀具状态监测表2-4 刀具破损的探测方法灵敏,实时,使用方便,成本适中,是最有希望的刀具破损探测方法,小量供应市场,有较广泛的工业应用潜力声发射传感器刀具破损时发生的AE 信号特征分析声发射(AE )可进行切削状态、刀具破损探测,但尚处于研究阶段麦克风切削区环境噪声探测分析噪声可实现扭矩限制,但受切削振动变化的影响,处于研究阶段超声波换能器与接受器接受主动发射超声波的反射波超声波灵敏,有应用前途和工业使用潜力加速度计、振动传感器切削过程振动及其变化振动成本低,易使用,灵敏度不高,有商品供应互感器或功率表主电机或进给电机功率消耗功率成本低,易使用,已实用,对在钻头破损(折断)探测有效,灵敏度不高应变片、电流表等主电机、主轴或进给系统扭矩扭矩灵敏,但动态应变仪难装于机床上;简便,有商品供应,识别的主要障碍是阈值的确定应变片、动态应变仪、力传感器切削力变化量、切削分力比率切削力间接法简便,受切削温度、切削力和切屑变化影响;不能实时监视;尚待解决可靠性问题电阻片、印刷电阻电路、开关电路、磁间隙传感器电阻变化、开关量、磁力线变化接触可提供直观图像,结果较精确,受切削条件影响,不易实现实时监视,正在进行实用化开发光敏、激光、光纤光学传感器、CCD 或摄像管光反射、折射、富氏传递函数变换、TV 摄像光学图像直接法主要特性传感器传感原理传感参数2.5 智能制造技术与智能制造系统2.5.5 机械系统状态监控技术 (1)刀具状态监测分辨率0.5~2μm ,精度2~5μm ,探测刀具磨损前后刀具—工件间距离变化;多数方法处于实验研究阶段车削等刀具—工件距离探测法灵敏度相当低,响应慢,不可用于冷却使用状态,预测无应用前途车削切削温度灵敏度低,响应时间较长,易使用车、铣、钻削等功率(电流)法灵敏度20~100μm ,比切削力法与功率谱分析法有应用价值车、钻、镗削等切削力(扭矩法)间接法灵敏度10μm ,不受切屑、冷却液和切削温度影响,需进一步解决防护问题,有应用前景各种切削工艺放射线法灵敏度10μm ,提供直接评价,受切屑与切削温度变化影响,有应用前景车削、钻削刀具接触分辨率0.1~2μm ,精度1~5μm ,正在进一步研究实用化,摄像法较贵砂轮磨损或离线,或在线非实时监视多种刀具光学图像法直接法主要特性应用场合传感方法2.5 智能制造技术与智能制造系统2.5.5 机械系统状态监控技术(2)工件的过程监视2.5 智能制造技术与智能制造系统2.5.5 机械系统状态监控技术(3)机床运行监视2.5 智能制造技术与智能制造系统2.5.5 机械系统状态监控技术(4)机床状态监视2.5 智能制造技术与智能制造系统2.5.5 机械系统状态监控技术(5)精度监视与控制2.5 智能制造技术与智能制造系统2.5.5 机械系统状态监控技术①环境温度及其波动;②机床安装条件;③地基变形;④外界干扰振动环境条件①升温运行时间;②切削条件;③运行间歇(降温)时间;④切削力;⑤冷却液吸热和传热条件运动工况①刀具磨损;②刀具热伸长;③换刀安装的对中误差;④刀具弹性变形刀具系统①测量装置精度和重复精度;②测杆变形和死区;③安装对中误差;④控制系统采样延滞误差检测系统①坐标轴运动的几何误差;②多坐标轴间相对空间几何位置;③静动态柔度;④热态变形机床结构系统①重力变形;②温度误差;③夹紧误差;④材质和硬度不均;⑤安装误差余量不匀工件系统①数字化示值误差;②插补误差;③螺距误差;④跟踪误差;⑤校正误差;⑥接口误差;⑦热伸长;⑧传动系统和坐标测量系统间隙定位和控制系统影 响 因 素项 目。