3D互连中光刻与晶圆级键合技术面临的挑战,趋势及解决方案

- 格式:pdf

- 大小:365.21 KB

- 文档页数:6

我国晶圆片键合机市场现状及未来发展趋势一、背景介绍我国晶圆片键合机市场是半导体行业的重要组成部分,晶圆片键合技术是半导体封装过程中的重要环节。

随着技术的不断进步和需求的增长,我国晶圆片键合机市场蕴含着巨大的商机和发展潜力。

本文将对我国晶圆片键合机市场的现状和未来发展趋势进行深入探讨。

二、现状分析1. 市场规模根据数据统计,我国晶圆片键合机市场规模近年来呈现出稳步增长的态势。

加上国家在半导体产业上的政策扶持和资金投入,我国半导体行业不断崛起,带动了晶圆片键合机市场的发展。

目前,我国晶圆片键合机市场规模已经位居全球前列。

2. 技术水平我国晶圆片键合机行业的技术水平在不断提高,一批技术过硬的企业不断涌现。

与国外先进技术相比,我国晶圆片键合机行业在一些方面还存在一定差距,但在国内市场的推动下,我国企业正在积极进行技术研发和创新,逐步缩小与国外差距。

3. 市场竞争我国晶圆片键合机市场存在着激烈的竞争态势。

国内外品牌企业纷纷进入我国市场,加剧了市场的竞争激烈度。

晶圆片键合技术的专利和核心技术成为企业竞争的重要制高点,技术创新成为市场竞争的关键。

三、未来发展趋势1. 技术创新未来,我国晶圆片键合机市场将持续加大技术创新力度。

随着新一代通信技术的到来,对晶圆片键合技术的要求也将更高。

企业需要不断加大研发投入,提高核心技术竞争力,以满足市场对高性能、高可靠性晶圆片键合机的需求。

2. 国际合作随着我国半导体产业进一步开放,国际合作将成为未来的发展趋势。

我国晶圆片键合机企业需要通过与国际先进企业的合作,引进国外先进技术和管理经验,提高自身竞争力。

3. 服务升级未来,我国晶圆片键合机企业将更加注重服务的升级和提升。

高品质的产品质量和良好的售后服务将成为市场竞争的新制胜点,客户需求将成为企业发展的关键导向。

四、个人观点我国晶圆片键合机市场作为半导体产业的重要组成部分,具有巨大的发展潜力。

在未来的市场中,技术创新、国际合作和服务升级将是企业持续发展的重要方向。

集成电路封装与封装技术进展与挑战集成电路封装与封装技术是现代电子产业中至关重要的一环,它对电路性能的稳定性、可靠性和尺寸紧凑性等方面都起到了关键作用。

随着科技的不断发展,封装与封装技术也在不断进步与演变,同时也面临着一些挑战。

一、集成电路封装的发展20世纪70年代,集成电路封装技术处于起步阶段,常见的封装形式是DIP(Dual Inline Package)和TO(Transistor Outline)等形式。

这些封装方式体积庞大,占据大量的空间,制约了集成电路的发展。

在80年代初,芯片的集成度不断提高,对封装技术也提出了更高的要求。

为了解决封装体积大的问题,引入了PLCC (Plastic Leaded Chip Carrier)和PGA(Pin Grid Array)等新型封装技术。

这些技术不仅能够以更小的尺寸实现更高的集成度,而且还能够提高电路的可靠性和耐热性能。

到了90年代,为了满足半导体工艺短板和市场需求的不断提高,传统二维封装开始不再适应集成电路的发展需求。

于是开始出现三维封装技术的研究,如BGA(Ball Grid Array)和CSP(Chip Scale Package)等封装技术应运而生。

这些封装方式不仅实现了电路更高的集成度和更小的体积,而且还提高了电路的散热和信号传输能力。

进入21世纪,人们对集成电路封装技术提出了更高的要求。

在追求更高集成度和更小体积的同时,还要保证封装的可靠性和可制造性。

为此,现代集成电路封装技术不仅在封装材料、封装工艺和封装结构上做了大量的创新和研究,还开始引入了新的封装材料和封装工艺,如无铅封装技术、微机电系统封装技术等,以满足不同应用领域的需求。

二、集成电路封装技术的挑战尽管集成电路封装技术取得了巨大的发展,但仍面临着一些挑战。

首先,封装技术需要不断适应集成电路的快速发展。

集成度和功耗的不断增加意味着封装在制造工艺和材料上要有更高的要求。

如何实现更高的集成度和更小的体积,同时保证封装的可靠性和可制造性,是一个重要的挑战。

三维集成技术的现状和发展趋势吴际;谢冬青【摘要】The definition of 3D technologies is given in this paper. A clear classification of variety 3D technologies is pro-posed,in which there are 3D packaging,3D wafer-level packaging,3D system-on-chip,3D stacked-integrated chip and 3D in-tegrated chip. Two technologies (3D system-on-chip and 3D stacked-integrated chip) with application prospect and their TSV technical roadmap are analyzed and compared. 3D integrated circuit's some problems in the aspects of technology,testing,heatdissipation,interconnection line and CAD tool are proposed and analyzed. Its research prospect is pointed out.%给出了三维技术的定义,并给众多的三维技术一个明确的分类,包括三维封装(3D-P)、三维晶圆级封装(3D-WLP)、三维片上系统(3D-SoC)、三维堆叠芯片(3D-SIC)、三维芯片(3D-IC)。

分析了比较有应用前景的两种技术,即三维片上系统和三维堆叠芯片和它们的TSV技术蓝图。

给出了三维集成电路存在的一些问题,包括技术问题、测试问题、散热问题、互连线问题和CAD工具问题,并指出了未来的研究方向。

种基于硅和金刚石的三维集成芯片的混合键合方法三维集成芯片(3D-IC)是一种新兴的集成电路技术,可以在垂直方向上将多个芯片集成在一起。

与传统的二维集成电路相比,3D-IC可以提供更高的集成度、更低的功耗和更小的尺寸。

为了实现3D-IC的制造,混合键合技术成为一种重要的方法。

混合键合技术是一种将硅衬底和其他材料(如金刚石)进行键合的技术。

在传统的3D-IC制造中,硅衬底通常被用作主要的结构支撑物,而其他材料则用于特定的功能增强。

例如,金刚石在高功率和高温环境下具有良好的热传导性能,可以用于散热和热管理应用。

混合键合技术可以分为直接键合和间接键合两种类型。

在直接键合中,硅衬底和金刚石之间直接进行键合,而在间接键合中,金属键合层被用作中介层。

下面将详细介绍这两种混合键合方法。

1.直接键合方法:直接键合方法是将硅衬底和金刚石通过化学键合或金属键合直接连接在一起。

在化学键合方法中,通过将硅衬底和金刚石进行表面处理,使它们具有化学反应性,并在高温和高压下进行键合。

这种方法可以在原子级别上实现键合,形成非常强的键合界面。

在金属键合方法中,由于硅衬底和金刚石的化学特性不同,无法直接进行化学键合。

因此,金属键合层被介入以实现键合。

首先,在硅衬底和金刚石衬底上分别涂覆金属层,然后进行键合。

这种方法相对简单,成本较低,但键合界面相对较差。

2.间接键合方法:间接键合方法是通过金属键合层实现硅衬底和金刚石之间的键合。

在这种方法中,首先在硅衬底和金刚石衬底上分别涂覆金属层,然后将它们通过金属键合层进行键合。

金属键合层可以提供良好的键合强度和界面接触性能。

为了实现优质的键合界面和键合强度,需要对金属键合层进行精确控制。

通常采用金属薄膜的物理蒸镀、溅射、化学气相沉积等方法来获得合适的金属键合层。

此外,还需要采用适当的键合参数,如温度、压力和时间等,以确保键合的成功实现。

综上所述,混合键合方法是一种重要的技术,用于实现基于硅和金刚石的三维集成芯片的制造。

3dic封装结构及制备方法3D IC封装结构是一种将多个芯片堆叠在一起,并通过三维互连技术将它们连接起来的封装结构。

这种结构可以实现更高的集成度、更小的封装尺寸和更低的功耗。

以下是一种典型的3D IC封装结构及其制备方法:一、结构1.芯片堆叠:将多个芯片按照特定的顺序堆叠在一起,每个芯片之间通过微小的间距进行隔离。

2.互连结构:在芯片之间建立三维互连结构,包括垂直互连和水平互连。

垂直互连通常通过金属柱或通孔实现,水平互连则通过金属线或金属层实现。

3.封装材料:使用适当的封装材料将整个3D IC封装起来,以保护内部的芯片和互连结构。

封装材料通常具有良好的绝缘性、耐热性和机械强度。

二、制备方法1.芯片制备:首先,按照常规的半导体工艺制备出所需的芯片。

这包括在硅片上形成晶体管、电容器等器件,并进行必要的互连。

2.芯片减薄:为了减小芯片堆叠时的厚度,通常需要对芯片进行减薄处理。

这可以通过机械研磨或化学腐蚀等方法实现。

3.通孔形成:在需要建立垂直互连的位置,通过激光钻孔或干法刻蚀等方法在芯片上形成微小的通孔。

4.金属化处理:在通孔内填充导电材料(如铜),并进行必要的金属化处理,以形成垂直互连结构。

同时,在芯片表面也形成水平互连结构。

5.芯片堆叠与键合:将多个芯片按照特定的顺序堆叠在一起,并使用适当的键合技术将它们连接起来。

键合技术包括热压键合、超声波键合等。

6.封装:最后,使用适当的封装材料将整个3D IC封装起来。

封装过程可能包括填充底料、固化、切割等步骤。

封装完成后,还需要进行必要的测试和筛选,以确保产品的质量和可靠性。

需要注意的是,以上仅是一种典型的3D IC封装结构及其制备方法。

实际上,根据不同的应用需求和工艺条件,可以设计出多种不同的3D IC封装结构和制备方法。

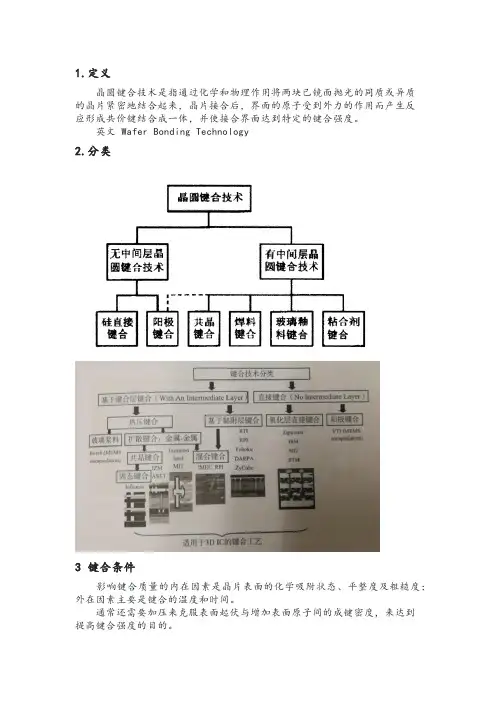

1.定义晶圆键合技术是指通过化学和物理作用将两块已镜面抛光的同质或异质的晶片紧密地结合起来,晶片接合后,界面的原子受到外力的作用而产生反应形成共价键结合成一体,并使接合界面达到特定的键合强度。

英文 Wafer Bonding Technology2.分类3 键合条件影响键合质量的内在因素是晶片表面的化学吸附状态、平整度及粗糙度;外在因素主要是键合的温度和时间。

通常还需要加压来克服表面起伏与增加表面原子间的成键密度,来达到提高键合强度的目的。

决定键合成功与否的基本条件:(1)几何条件:利用键合技术可以有效解诀晶格失配的问题,要保证两个键合晶片的表面平整度与弹性模量的差异要小。

(2)机械条件:键合所需的表面需要非常平滑,表面的粗糙度要求达到2nm 以上,配合化学机械研磨(C雔}任)实现。

(3)物理条件:由于磊晶或长晶的过程往往会有一些缺陷,如:晶界(grainboundaries)�大、晶格错位(dislocation)?双尖峰(spikes?等,这些也需使用CMP的方式去除。

(4)化学条件:两个欲键合表面的洁净度非常重要,键合时需注意去除表面金属、有机物等杂质。

(5)能量条件:在热处理的过程中,温度可能会造成表面残余物质的化学反应,键合过程中引入热应力导致形变等对器件不利的结果。

为了达到良好的键合质量,通常需要对欲键合的晶片进行前期准备,主要通过表面处理、预键合及热处理三个过程。

进行表面处理之前,4.键合界面的性质(1)键合界面的位错和空洞。

除了硅硅直接键合这种同质材料键合之外,大部分都是通过异质材料进行键合。

而由于两个键合的材料不同,晶片之间必然存在着热失配及晶格失配等问题。

键合界面将会产生应力,为了应力弛豫,界面处会形成一定的位错,会严重影响器件的性能。

此外,晶片表面会有一定的杂质、多孔层结构和空洞。

这些杂质和多孔层结构的产生可能是由于表面未清洗洁净及界面附近的原子重组造成的,空洞是晶片在退火时产生的气泡引起的。

三维集成电路中的关键技术问题综述王高峰;赵文生【摘要】评述了三维集成电路的发展状况及面临的关键技术难题.简要分析了三维集成电路的设计自动化算法,并与二维集成电路设计方法进行比较,指出了热驱动的物理设计和三维模块数据结构是制约三维集成电路设计自动化算法的关键因素.同时也详细介绍了三维集成电路中的关键互连技术——硅通孔(TSV)结构,给出了TSV 的电路建模方法并对其发展趋势给予了展望.【期刊名称】《杭州电子科技大学学报》【年(卷),期】2014(034)002【总页数】7页(P1-7)【关键词】三维集成电路;硅通孔;热驱动物理设计;建模与仿真【作者】王高峰;赵文生【作者单位】杭州电子科技大学射频电路与系统教育部重点实验室,浙江杭州310018;杭州电子科技大学射频电路与系统教育部重点实验室,浙江杭州310018【正文语种】中文【中图分类】TN4010 引言CMOS集成电路发展至今,传统二维平面集成工艺已达集成密度极限,为了提升芯片性能,集成更多晶体管,就必须增加芯片尺寸,而芯片尺寸增加带来全局互连距离的延长,从而引发了更严峻的互连问题。

要克服互连线带宽限制,必须实质性地改变设计方法。

三维集成电路(3-DIC)是传统二维集成电路从平面集成方式向垂直方向立体集成方式的延伸[1]。

具体地说,三维集成电路不同于二维CMOS集成工艺只有单个有源层,而是具有多个有源层在垂直方向堆叠,信号主要是应用硅通孔(Through-Silicon Via,TSV)结构进行传输,使不同分层的器件在最短路径上实现了全局互连,从而令在二维大规模集成电路中达毫米甚至厘米长度的全局互连线缩短至100 μm以内!因此,TSV被认为是三维超大规模集成电路的一种最佳解决方案[2]。

本文简要论述了三维集成电路所面临的机遇和挑战,并针对三维集成电路的设计自动化的发展趋势进行了展望,并着重详细介绍和评述了三维集成电路中的关键互连技术——硅通孔(TSV)结构的电路建模方法及其发展趋势。

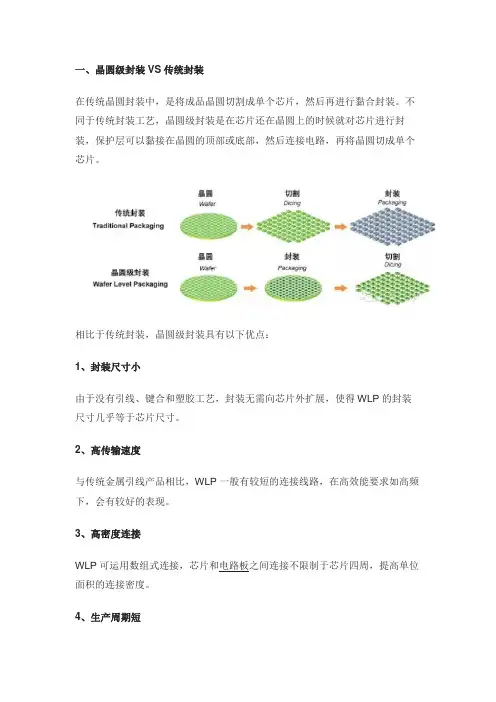

一、晶圆级封装VS传统封装在传统晶圆封装中,是将成品晶圆切割成单个芯片,然后再进行黏合封装。

不同于传统封装工艺,晶圆级封装是在芯片还在晶圆上的时候就对芯片进行封装,保护层可以黏接在晶圆的顶部或底部,然后连接电路,再将晶圆切成单个芯片。

相比于传统封装,晶圆级封装具有以下优点:1、封装尺寸小由于没有引线、键合和塑胶工艺,封装无需向芯片外扩展,使得WLP的封装尺寸几乎等于芯片尺寸。

2、高传输速度与传统金属引线产品相比,WLP一般有较短的连接线路,在高效能要求如高频下,会有较好的表现。

3、高密度连接WLP可运用数组式连接,芯片和电路板之间连接不限制于芯片四周,提高单位面积的连接密度。

4、生产周期短WLP从芯片制造到、封装到成品的整个过程中,中间环节大大减少,生产效率高,周期缩短很多。

5、工艺成本低WLP是在硅片层面上完成封装测试的,以批量化的生产方式达到成本最小化的目标。

WLP的成本取决于每个硅片上合格芯片的数量,芯片设计尺寸减小和硅片尺寸增大的发展趋势使得单个器件封装的成本相应地减少。

WLP可充分利用晶圆制造设备,生产设施费用低。

二、晶圆级封装的工艺流程图WLP工艺流程晶圆级封装工艺流程如图所示:1、涂覆第一层聚合物薄膜,以加强芯片的钝化层,起到应力缓冲的作用。

聚合物种类有光敏聚酰亚胺(PI)、苯并环丁烯(BCB)、聚苯并恶唑(PBO)。

2、重布线层(RDL)是对芯片的铝/铜焊区位置重新布局,使新焊区满足对焊料球最小间距的要求,并使新焊区按照阵列排布。

光刻胶作为选择性电镀的模板以规划RDL的线路图形,最后湿法蚀刻去除光刻胶和溅射层。

3、涂覆第二层聚合物薄膜,是圆片表面平坦化并保护RDL层。

在第二层聚合物薄膜光刻出新焊区位置。

4、凸点下金属层(UBM)采用和RDL一样的工艺流程制作。

5、植球。

焊膏和焊料球通过掩膜板进行准确定位,将焊料球放置于UBM上,放入回流炉中,焊料经回流融化与UBM形成良好的浸润结合,达到良好的焊接效果。

试议3D封装到来时的机遇与挑战刘斌;严仕新【摘要】揭示了在摩尔定律即将失效的大背景下,电子信息产业的开发思维、生产方式将发生一系列变革;阐述了3D封装将是电子产业发展的必然趋势;反映了检测手段的提高是3D封装目前面临的主要难题.分析了我国信息电子产业在此环境下所面临的机遇和挑战.【期刊名称】《电子工业专用设备》【年(卷),期】2010(039)007【总页数】7页(P23-28,42)【关键词】摩尔定律;3D封装;微焊点自动光学显微检测(MMI)【作者】刘斌;严仕新【作者单位】苏州德天光学技术有限公司,江苏,苏州,215000;苏州德天光学技术有限公司,江苏,苏州,215000【正文语种】中文【中图分类】TN401目前,国际电子信息行业正在经历一场新的变革,摩尔定律即将失效,3D封装蓬勃兴起,如果我们能抓住这个机会,对国内相关行业及其发展环境进行大力改革整顿,顺应世界发展潮流,将大大缩小我们同国际先进水平的差距。

1 摩尔定律的失效摩尔定律是由英特尔创始人之一戈登·摩尔(GordonMoore)提出,其内容为:集成电路上可容纳的晶体管数目,约每隔18个月便会增加1倍(见图1),性能也将提升1倍。

这一定律揭示了信息技术进步的速度。

图1 摩尔定律但是,进入新世纪后,实现等比例缩减的代价变得非常高,器件尺寸已接近单个原子,而原子无法缩减。

其次,尽管目前出现了多内核处理器,但日常使用的应用软件无法利用如此强大的处理能力;而建设芯片工厂的天价成本也阻碍摩尔定律的延伸。

摩尔本人也明确表示,摩尔定律只能再延续10年,此后在技术上将会十分困难,在他看来,摩尔定律已经走到尽头。

由此将引起产业内的一系列的变革。

1.1 开发思维的变革与此同时人们逐渐发现,当今微电子产业的发展正在呈现出两个特点:一是更加符合摩尔定律(More Moore),即建立在摩尔定律基础上的CMOS技术将持续高速发展,更高集成度、更大规模的处理器和存储器件将在电子系统中扮演“大脑”的角色;而另一方面,由无源器件、传感器、通讯器件、连接技术等非数字技术的多种技术将会构成一股不容忽视的“超越摩尔定律 (More than Moore也称新摩尔定律)”的新兴封装技术(见图2),在数字化的“大脑”周围构建起电子设备中感知和沟通外部世界的部分[1]。