一种新型复合助磨剂的实验研究

- 格式:pdf

- 大小:200.02 KB

- 文档页数:3

76 第29卷 第6期中国建材科技2020年12月 0 前言助磨剂是在水泥粉磨时加入水泥磨中起助磨作用的一种水泥外加剂,能够显著提高粉磨效率,降低单位水泥能耗。

目前,水泥厂对助磨剂的需求不仅是提高水泥粉磨效率,而且更注重助磨剂对水泥强度增强的效果。

在目前的助磨剂配比中,主要使用三乙醇胺、二乙醇单异丙醇胺、三异丙醇胺醇胺等醇胺类材料来提高水泥的强度。

随着对水泥早期及后期强度的要求提高,醇胺类材料的掺量也不断提高,已接近醇胺类材料最佳使用范围的上限,同时醇胺类材料的成本较高,直接导致助磨剂的成本变高。

使用具有提早强效果的硫氰酸钠和能够对醇胺类产生激发作用的醇酯混合物作为替代材料,能够有效解决上述问题,提高助磨剂的增强效果[1-4]。

1 试验1.1 原材料硅酸盐水泥熟料、矿渣、炉渣和石膏均取自枣庄中联水泥有限公司。

熟料的化学组成如表1所示。

石膏为天然二水石膏(CaSO 4·2H 2O ),结晶水15.64%,SO 3含量44%。

表1 水泥熟料的化学组成化学成本烧失量SiO 2Al 2O 3Fe 2O 3CaO MgO K 2O 含量/%0.3523.51 6.02 3.6462.492.430.57所用三乙醇胺(TEA ,浓度85%)工业级,福建特威;二乙醇单异丙醇胺(DEIPA ,浓度85%)工业级,福建特威;醇酯混合物(PP ,浓度70%)工业级,中科方华;硫氰酸钠(浓度55%)工业级,泰山金塔。

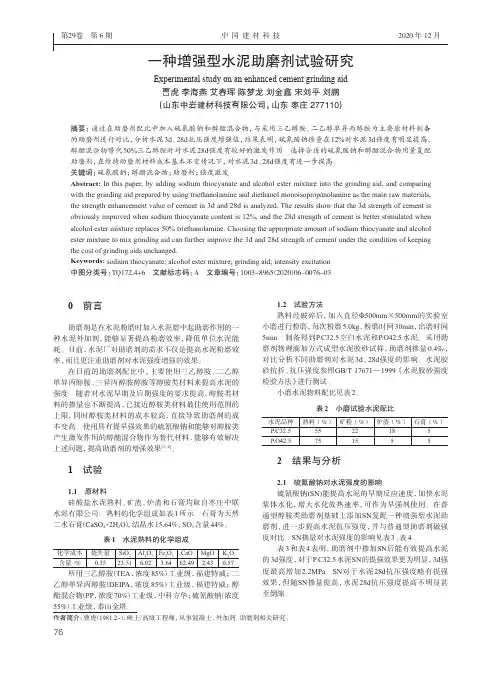

一种增强型水泥助磨剂试验研究Experimental study on an enhanced cement grinding aid 曹虎 李海燕 艾春珲 陈梦龙 刘金鑫 宋刘平 刘鹏(山东中岩建材科技有限公司,山东 枣庄 277110)摘要:通过在助磨剂配比中加入硫氰酸钠和醇酯混合物,与采用三乙醇胺、二乙醇单异丙醇胺为主要原材料制备的助磨剂进行对比,分析水泥3d 、28d 抗压强度增强值,结果表明,硫氰酸钠掺量在12%时水泥3d 强度有明显提高,醇酯混合物替代50%三乙醇胺时对水泥28d 强度有较好的激发作用。

研究的意义:我国是水泥生产大国, 而水泥粉磨技术又直接影响到水泥工业的振兴和发展。

在水泥厂中每生产一吨水泥需要粉磨的各种物料就有3—4种之多, 粉磨电耗占工厂总电耗的65%一70%, 粉磨成本占水泥生产总成本的35%左右, 而粉磨系统的维修量占全厂设备维修量的60%。

显而易见水泥粉磨工艺的优劣对水泥生产效益影响极大。

在我国, 全行业节能措施的大力实施正方兴未艾。

水泥工业是高耗能工业, 其中粉磨作业是耗能最大的环节, 占水泥生产总电耗的60%~70%, 同时, 粉磨又是一种效率极低的作业, 在粉磨过程中95%以上的能量最终转化为热量而白白散失。

而且当水泥细度增加时由于细颗粒聚集现象造成水泥选粉效率下降, 会导致粉磨效率急速下降。

为降低水泥工业中能量的损失和提高粉磨效率, 目前比较合理的措施是在粉磨作业中使用水泥助磨剂。

在磨机中添加0. 01%~0. 05%的助磨剂, 便能明显地提高水泥产量5%~30%。

我国水泥产量巨大, 水泥助磨剂的应用对我国节能减排具有重大的现实意义, 一方面, 水泥助磨剂的使用, 可以提高水泥台时产量, 降低粉磨电耗, 另一方面, 由于水泥助磨剂具有增强作用, 可以降低水泥熟料用量, 减少熟料生产的煤电消耗。

目前我国水泥混合材掺量平均为25%, 通过采用助磨剂使水泥中的熟料用量减少5%是完全能办到的, 由此可以节约7千万t的天然资源, 少排放约5千万t的C02.粉尘和其他有害气体。

国内外研究现状:从20世纪30年代起, 水泥助磨剂在水泥工业生产中就开始使用。

目前, 水泥助磨剂多是选用多元醇、胺或氨基醇类物质简单复配而得。

但是, 随着水泥助磨剂向高性能化方向发展, 此类水泥助磨剂已经不能完全满足市场的多元化、高层次需求。

而随着石油等化工原料的价格上涨, 复配助磨剂的价格也不断上涨, 因而催生了新一代高分子合成水泥助磨剂的研究。

申请者试验发现聚羧酸减水剂及其合成主要原料对水泥粉磨都有一定的助磨作用, 而且粉磨过程中加入聚羧酸减水剂后所制备的水泥净浆流动性明显优于相同粒度的空白试样, 所以聚羧酸减水剂可以作为助磨剂用于工业生产中。