新建 萃取设备(萃取塔)设计及分类

- 格式:doc

- 大小:408.00 KB

- 文档页数:1

天一萃取萃取设备的分类和特点1、天一萃取萃取设备的分类由于液-液萃取过程的多样性,发展了多种多样的液-液萃取设备。

它们各具不同的特点,分别用于各种不同的场合。

萃取设备可以按不同的方法来分类。

例如,可以根据它们的操作方式分为两大类:逐级接触式萃取设备和连续接触式萃取设备。

前者由一系列独立的接触级所组成,萃取槽(混合澄清槽)就是其中典型的一种。

两相在这类设备的混合室中充分混合,传质过程接近平衡,再进入另一个澄清区进行两相的分离。

然后它们分别进入邻近的级,实现多级逆流操作。

在连续接触式萃取设备中,两相在连续逆流流动过程中接触并进行传质。

两相浓度连续地发生变化,但并不达到真正的平衡。

各种柱式萃取设备大多数属于这一类。

此外,萃取设备也可以根据所采用的两相混合或产生逆流的方法进行分类,即不搅拌和搅拌的萃取设备或借重力产生逆流的萃取设备和借离心力产生逆流的萃取设备等类别。

例如,最简单的萃取器(如喷淋柱、填料柱)是利用重力,即两相的密度差来达到混合和逆流流动。

机械搅拌的萃取器,如转盘塔、脉冲筛板柱等,都引入了机械搅拌来促进两相的分散和混合,但是仍然利用重力来达到两相的逆流流动。

为了提高设备的处理能力、传质效率并同时缩短接触时间,发展了多种采用高速搅拌和借离心力实现两相分离和逆流的离心萃取机。

2、天一萃取萃取设备的特点萃取设备是多种多样的。

在萃取柱中,两相在连续逆流过程中不断进行萃取。

在混合澄清槽中两相在一些独立的接触级中进行萃取。

而在离心萃取机中,两相则凭借离心力进行混合和分离。

然而,它们都有一些共同的特点。

为了更好地理解影响萃取设备性能的主要因素,不拘泥于所利用的设备形式,可以把液-液萃取过程看作是三个阶段的循环。

①将一相分散到另一相中,形成很大的相界面面积。

②在分散相液滴和连续相接触的一段时间内,使传质过程进行到接近平衡的程度。

③分散相液滴聚合,两相分离并分别进入下一级或作进一步的处理(如反萃、浓缩等)。

这种“分散-传质-聚合”,然后再“分散-传质-聚合”的循环,对设备性能具有重要的影响。

一种萃取装置及萃取方法引言随着科学技术的不断发展,萃取技术在化工、制药、环保等领域中得到了广泛的应用。

针对传统的萃取装置在效率、操作简便性以及提取纯度方面存在的一些问题,我们设计并研制了一种全新的萃取装置及萃取方法,旨在提高萃取过程中的效率和纯净度。

萃取装置设计我们的萃取装置主要由以下几部分组成:1. 萃取器:采用圆筒形设计,内部分为上、下两个层次。

上层用来放置待提取物质,下层用来接收提取物质,并配有排液孔和气体进出口。

2. 气体分配系统:由进气管和排气管组成,通过控制气体的进出,有效改善溶剂与待提取物质的接触效果。

3. 待提取物质容器:具有防漏设计,能够稳定地固定待提取物质。

4. 溶剂容器:设计为可加热的,通过控制加热温度来实现提取物质的放出。

5. 纯化系统:通过滤纸等材料对提取物质进行纯化处理,提高纯净度。

萃取方法使用我们设计的萃取装置进行萃取的方法如下:1. 将待提取物质放入待提取物质容器中,并将容器放入萃取器的上层。

2. 打开气体进出口,通过气体分配系统控制气体的进出,使溶剂与待提取物质充分接触。

3. 在合适的温度下,通过加热溶剂容器,使溶剂的温度逐渐升高,促进待提取物质的溶解与释放。

4. 待提取物质溶解后,经由萃取器内部的下层流向纯化系统,通过滤纸等材料进行纯化处理,提高提取物质的纯净度。

5. 完成萃取过程后,关闭气体进出口,并通过排液孔将提取物质收集,进行进一步的处理或储存。

优势和应用我们设计的萃取装置及方法相较于传统的装置和方法具有以下优势:1. 高效:通过气体分配系统以及加热溶剂的方式,能够使溶剂与待提取物质充分接触,提高提取效率。

2. 操作简便:装置采用圆筒形设计,易于操作和维护。

3. 提取物质纯度高:通过纯化系统的设计,能够对提取物质进行纯化处理,提高纯净度。

4. 广泛应用:我们的萃取装置及方法适用于化工、制药、环保等领域中的提取工作,并具有较强的适应性。

结论我们设计的一种萃取装置及萃取方法通过改进传统装置的结构和功能,提高了萃取过程中的效率和纯净度。

萃取塔设计步骤萃取塔设计步骤当涉及到在化工领域中进行物质的萃取时,萃取塔是一个常用的设备,常常在炼油厂、化工厂、制药厂等领域中使用。

萃取塔的设计是一项非常关键的任务,因为正确的设计可以确保操作效率的最大化,同时也可以确保产品的质量和整个化工过程的安全性。

萃取塔的设计步骤如下:1. 研究操作过程的特点在设计萃取塔时,首先需要对操作过程的特点进行彻底的研究和了解。

这包括分离要素之间的物理和化学性质,液体和气体流量和温度的变化,以及操作过程的其他关键因素。

通过对操作过程的特点进行详细的研究,可以更好地理解系统的需求和限制,从而可以制定出更为准确和可靠的设计方案。

2. 确定工艺参数在确定工艺参数时,需要了解的参数有很多,比如选择适合制定工艺流程的溶剂,选择适合所需微量成分的溶解度的混合物,还需要了解操作过程中的温度、压力、物料流量等参数。

通过合理的选择合适的参数,可以确保操作流程的效率和产品质量的稳定性。

3. 选择适合的塔筒对于萃取塔的设计而言,选择适合的塔筒是非常重要的。

引入适当的形状和尺寸的塔筒,可以确保操作效率的最大化,并减少操作过程中的压力损失。

同时,选择适合的塔筒还可以减少操作过程中反应的时间,从而优化整个操作过程。

4. 选择适合的填料填料是塔中的重要元件,它可以促进质量转移、反应生产以及操作流程的稳定性。

在选择适合的填料时,需要考虑到填料的大小、材料、形状以及空气流量等因素。

适当的填料可以提高操作效率,并且可以减少操作过程中的能量成本。

5. 确定塔的位置对于萃取塔,其位置的确定与操作效率和产品质量有着密切的联系。

在设计过程中,需要确保塔的位置和方向与操作过程的要求相一致。

塔的位置应该能够减少操作过程中的压力损失和折射系数,从而可以确保操作过程中反应的时间和效率。

总之,以上这些步骤是设计萃取塔过程中必不可少的环节。

在设计萃取塔时,必须严格按照这些步骤进行操作,才能确保整个化工过程的效率和质量。

萃取塔主要尺寸计算(1)萃取设备类型及构造1.混合澄清器(单级萃取器)2.脉冲筛板萃板塔P2473.转盘萃取塔(2)萃取塔主要尺寸计算Ⅰ塔径——根据操作速度——单位时间内通过单位传质面积的体积流量m3/m2·h来确定。

塔高依塔型不同而异,与塔板数有关。

塔径计算举例。

用重苯萃取含酚废水。

废水流量Q=8m3/h含酚浓度Cs=3000mg/L;萃余液Cs′=3000mg/L重苯流量q=7.5m3/h 废水密度ρs =1T/m3Cc=900mg/L 重苯密度ρc=0.9T/m3液相在分离室停留时间20分钟。

Ⅱ塔身(1)直径单位传质总面积A=F+f|u|=|u1|+|u2|绝对值表示速度永远是正,不管是逆流与顺流。

F——连续相过水断面面积(废水)m2f——分散相过水断面面积(萃取剂)m2u1·Q——连续相设计流速与流量u2 ——分散相设计流速(m/h)q ——分散相设计流速(m3/h )u ——液泛流速废水相与分散相流速之和。

计算步聚当Q≈q,由u=u1+u2 u1=u-u2设u1=au(代入上式中)可得:当a=即为最小塔身直径(此时D最小)这时将给定参数代入上式,即可求出D=0.92(m),取D=0.9(m)(2)塔身高H1萃取段高度H1H1=(n-1)h+500(mm)h——筛板间距,n——筛板块数;500——安装布水器的空间高度,mm根据实验研究h采用200(mm),n 采用前面计算:20+6(保险系数)∴H1=(26-1)×200+500=5500(mm)。

2.塔底和塔顶分离室的计算此处V—萃取流速=5(m/h)(1.4mm/S=5m/h)H2=Vt×=1.67(m)取≈1.5(m)t=20——液相在分离式停留20分H2计算V=1.4(mm/S)=5(m/h)(m) H2=Vt(流量×时间=容积)分离塔容积=废水水量与前面求得H2=1.67相近。

但不如上面精确∴塔总高H=H1+2H2=5.5+2×1.5=8.5(m)。

萃取塔设计步骤

1.确定萃取目标:萃取塔的设计首先要明确萃取的目标,包括萃取的物质、纯度和产量等指标。

2. 选择合适的萃取剂:萃取剂的选择与目标密切相关,不同的萃取剂对不同的物质有不同的选择性,要结合实际情况进行选择。

3. 设计萃取器:萃取器的设计主要包括物料进出口、萃取剂进出口、分离器、加热冷却装置等要素,要根据萃取目标和工艺流程进行设计。

4. 优化萃取条件:萃取条件包括温度、压力、萃取剂用量、萃取时间等要素,要通过实验确定最佳的萃取条件,以提高萃取效率和纯度。

5. 设计分离器:分离器是萃取后必须进行的步骤,要根据物料的性质和萃取剂的选择确定分离器的类型和操作条件。

6. 建立萃取工艺流程:基于以上步骤,建立一套完整的萃取工艺流程,包括萃取、分离、回收等环节,确保工艺的可行性和稳定性。

7. 进行实验验证:设计完成后,要进行实验验证,包括工艺的重复性、稳定性和经济性等方面,以确保工艺的可行性和实用性。

8. 不断优化改进:随着工艺的应用和实践,要不断总结经验,通过优化改进,提高萃取效率、纯度和产量,以满足不断变化的市场需求。

- 1 -。

萃取设备项目方案说明

无缺

萃取设备方案说明

一、项目概述

萃取设备是一种可以提取、再分离、萃取、氧化、精制的设备,用于

制造食品、药品、化妆品、医疗器械和其它各类产品。

萃取设备在物理和

化学分析方面具有其中一种能力,能够更有效地提取、分离、萃取和氧化

物质,具有良好的可行性和实用性。

萃取设备主要用于提取各类蛋白、植物水溶性提取物等,是蛋白质、

脂肪和水溶性提取物的最有效方式。

而且萃取设备也可以用于改变物质的

结构,使物质更容易被生物酶、酸和碱处理,以满足它们在食品加工中所

需要的特性。

二、萃取设备的设计

萃取设备主要由蒸发器、冷凝器、蒸馏塔、加温器、真空泵、传感器、控制系统、动力源、安全保护装置等组成。

蒸发器:用于将原液加热蒸发,以达到萃取的要求。

冷凝器:用于将蒸发出来的蒸汽冷凝成液体。

蒸馏塔:用于将蒸汽分离成多个不同的物质,并以低温的形式冷凝回

液态。

加温器:用于将原料液体升温到蒸发温度,以促进蒸发的反应。

真空泵:用于把蒸发设备内的空气通过蒸发器和蒸馏塔抽出,使腔体内的压力低于周围环境压力,以便促进蒸发的反应。

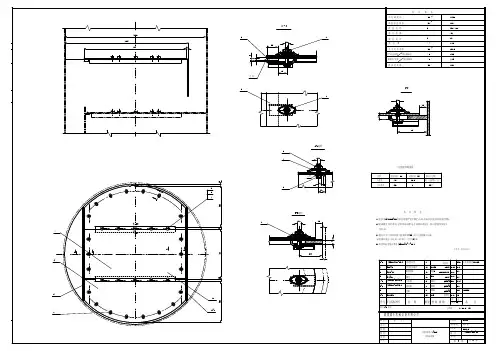

芳烃萃取塔机械设计目录1 前言 (5)1.1 本装置在石油化工生产中的地位作用 (5)1.2 设备总体结构说明及简图 (5)1.2.1 本装置总体说明 (5)1.2.2 本装置结构简图及工艺流程 (6)2 设备结构及所用材料的选择与论证 (7)2.1 塔体 (7)2.2 封头 (8)2.3 塔体支座 (8)2.4 开孔接管 (9)2.4.1 进料接管 (10)2.4.2 气体出口管 (11)2.4.3 出料接管 (11)2.4.4 液面计接口 (11)2.4.5 塔底抽出管 (11)2.5 人孔和手孔 (11)2.5.1 人孔 (11)2.5.2 手孔 (12)2.6 吊柱 (12)2.7 塔内部结构件 (12)2.7.1 塔盘结构 (12)2.7.2 加强圈 (15)2.7.3 除沫器 (15)2.7.4 爬梯踏步、笼梯及操作平台 (15)3 焊接、检验、水压试验的技术要求 (15)3.1焊接技术要求 (16)3.1.1 焊接管理 (16)3.1.2 焊接工艺 (16)3.1.3焊后热处理 (17)3.2 检验 (18)3.2.1 焊烽的有损检验 (18)3.2.2 焊缝的无损检验 (18)3.2.3 整体检验 (18)3.3 水压试验 (19)4 塔的安装及检修 (19)4.1 塔的安装 (19)4.1.1 塔体的安装 (19)4.1.2塔盘的安装 (20)4.2 塔的检修 (21)4.2.1检修周期及检查、检修内容 (21)4.2.2塔设备的检修 (22)4.2.3 塔设备检修质量标准 (23)5 计算部分 (24)5.1 设计数据及设计依据标准 (24)5.2 筒体的设计计算及强度校核 (24)5.2.1 筒体的设计计算及强度校核 (24)5.3 封头的设计计算及强度校核 (25)5.3.1 上封头的设计计算及强度校核 (25)5.4 塔体裙座的设计计算 (26)5.4.1 裙座的选材及选型 (26)5.4.2 裙座壳的外径及壳壁 (27)5.4.3 排气孔 (27)5.4.4 引出孔 (28)5.4.5 检查孔 (29)5.5 地脚螺栓座 (30)5.6 塔顶吊柱 (30)5.7 塔式容器的质量计算 (31)5.8 塔的基本自振周期的计算 (32)5.9 地震力及地震弯矩的计算 (32)5.9.1 危险界面的选取 (32)5.9.2 水平及垂直地震力的计算 (33)5.9.3 各截面地震弯矩的计算 (33)5.10 风载荷及风弯矩的计算 (35)5.10.1 塔型分段以及有效迎风直径计算 (35)5.10.2 顺风向水平风力的计算 (36)5.10.3 风弯矩的计算 (37)5.11 偏心弯矩 (38)5.12 最大弯矩 (38)5.12.3 Ⅱ-Ⅱ截面的最大弯矩 (38)5.12.4 Ⅲ-Ⅲ截面的最大弯矩 (39)5.12.5 Ⅳ-Ⅳ截面的最大弯矩 (39)5.13 塔壳的轴向应力的校核 (39)5.13.1 各塔段的B值 (39)5.13.2 稳定及强度验算 (40)5.14 裙座稳定性校核 (41)5.14.1 裙座材料的确定 (41)5.14.2 0-0截面(圆筒形裙座,cosβ=1) (41)5.14.3 Ⅰ-Ⅰ截面(裙座大开孔处所在截面,两个孔,cosβ=1) (41)5.15 液压试验时应力校核(校核Ⅱ-Ⅱ截面) (43)5.16 地脚螺栓座 (44)5.16.1 基础环板设计 (44)5.16.2 地脚螺栓计算的设计及校核 (45)5.16.3 筋板 (46)5.17 裙座与塔壳连接焊缝 (47)1 前言1.1 本装置在石油化工生产中的地位作用芳烃抽提也称芳烃萃取,用萃取剂从烃类混合物中分离芳的液液萃取过程。

随着化工生产工艺的不断发展,塔设备也形成了形式繁多的结构和类型,以满足各种工艺要求。

为了便于研究和比较,对塔设备从不同的角度进行分类。

例如:按操作压力分为加压塔、常压塔和减压塔;按单元操作分为精储塔、吸收塔、解吸塔、萃取塔、反应塔和干燥塔;按形成相际接触界面的方式分为具有固定相界面的和流动过程中形成相界面的塔等等,下面介绍几种塔设备的常规分类。

1 .按用途分类(1)精储塔利用液体混合物中各组分挥发度的不同来分离其各液体组分的操作称为蒸储,反复多次蒸储的过程称为精储,实现精储操作的塔设备称为精储塔。

如常减压装置中的常压塔、减压塔,可将原油分离为汽油、煤油、柴油及润滑油等;粕重整装置中的各种精储塔,可以分离出苯、甲苯、二甲苯等。

(2)吸收塔、解吸塔利用混合气中各组分在溶液中溶解度的不同,通过吸收液体来分离气体的工艺操作称为吸收;将吸收液通过加热等方法使溶解于其中的气体释放出来的过程称为解吸。

实现吸收和解吸操作过程的塔设备称为吸收塔、解吸塔。

如催化裂化装置中的吸收、解吸塔,从炼厂气中回收汽油、从裂解气中回收乙烯和丙烯,以及气体净化等都需要吸收、解吸塔。

(3)萃取塔对于各组分间沸点相差很小的液体混合物,利用一般的分储方法难以奏效,这时可在液体混合物中加入某种沸点较高的溶剂(称为萃取剂);利用混合液中各组分在萃取剂中溶解度的不同,将它们分离,这种方法称为萃取(也称为抽提),实现萃取操作的塔设备称为萃取塔。

如丙烷脱沥青装置中的抽提塔等。

萃取塔中以脉动塔和转盘塔用得较多。

(4)洗涤塔用水除去气体中无用的成分或固体尘粒的过程称为水洗或除尘,采用的塔设备称为洗涤塔或除尘塔。

这里特别指出,有些设备就其外形而言属塔式设备,但其工作实质不是分离而是换热或反应。

如凉水塔属冷却器,合成氨装置中的合成塔属反应器。

2 .按操作压力分类塔设备根据其完成的工艺操作不同,其压力和湿度也不相同。

但当达到相平衡时,压力、温度、气相组成和液相组成之间存在着一定的关系。

萃取设备萃取塔的工作原理和应用特点通常将高径比较大的萃取装置统称为塔式萃取设备,简称萃取塔。

萃取塔在工业上有着广泛的应用。

为了确保良好的萃取效果,萃取塔应具有以下特点:(1)分散装置,以提供两相间良好的接触条件。

(2)塔顶、塔底均应有足够的分离空间,以便两相的分层。

根据两相混合和分散的措施不同,萃取塔的结构形式也多种多样。

工业上常用的萃取塔有喷洒萃取塔、填料萃取塔、转盘萃取塔、筛板萃取塔等。

1、喷洒萃取塔喷洒萃取塔又称喷淋塔,是最简单的萃取塔,轻、重两相分别从塔底和塔顶进入,如图所示。

若以重相为分散相,则重相经塔顶的分布装置分散为液滴后进入轻相,与其逆流接触传质,重相液滴降至塔底分离段处聚合形成重相液层排出;而轻相上升至塔顶并与重相分离后排出。

若以轻相为分散相,则轻相经塔底的分布装置分散为液滴后进入连续的重相,与重相进行逆流接触传质,轻相升至塔顶分离段处聚合形成轻液层排出,重相流至塔底与轻相分离后排出。

喷洒萃取塔的特点:结构简单,塔体内除轻重相物料的进出接管和分散装置外,无其他内部构件;轴向返混严重,传质效率较低。

喷洒塔适用于仅需一、二个理论级的场合,如水洗、中和或处理含有固体的物系。

2、填料萃取塔填料萃取塔是液液两相连续接触、溶质组成发生连续变化的传质设备,如图所示。

在萃取过程中,轻、重两相分别由塔底和塔顶进入,由塔顶和塔底排出。

萃取时,连续相充满整个填料塔,分散相由分布器分散成液滴,在与连续相逆流接触中进行传质。

为了使分散相更好地分散成液滴,有利于两相接触传质分离,萃取塔宜选用不易被分散相润湿的填料,通常,陶瓷材料易为水溶液润湿,塑料填料易被大部分有机液体润湿,而金属材料无论对水或者是对有机溶剂均易润湿,常用的填料有拉西环、鲍尔环以及鞍型等。

填料萃取塔的特点:结构简单,造价低廉,操作方便;生产强度小,传质效率较低。

填料萃取塔适合腐蚀性料液,适用于处理量较小、工艺要求低的理论级数小于3的场合。

喷射萃取塔设计步骤

喷射萃取塔是一种常见的化工设备,用于从混合物中提取有机物。

以下是喷射萃取塔的设计步骤:

1. 确定提取物和萃取剂的性质,包括密度、粘度、表面张力等

参数。

2. 根据提取物和萃取剂的性质,选择合适的喷嘴和塔板类型。

3. 计算萃取塔的高度和直径,以满足所需的分离效率和产量。

4. 设计塔中的喷嘴和塔板布局,使得萃取剂能够均匀地分布在

混合物中。

5. 确定萃取剂的流量和喷嘴的尺寸,以实现所需的塔板效率和

产量。

6. 设计塔的进出口和排出口,以便方便地添加提取物和收集萃

取剂。

7. 进行模拟和实验,评估喷射萃取塔的性能和优化设计。

8. 最终确定萃取塔的设计参数,并进行制造、安装和调试。

以上是喷射萃取塔的设计步骤,需要注意的是,在设计过程中要考虑到安全和环保因素。

- 1 -。

萃取设备(萃取塔)设计及分类

萃取设备(萃取塔)设计及分类主要是确定塔的直径和工作段高度。

先从液体流量除以操作速度,得出塔截面,算出塔径。

然后根据塔的特性以及物系性质和分离要求,确定传质单元高度和传质单元数,最后两者相乘即得塔的工作段高度。

也有按当量高度与理论级数计算工作段高度的。

离心萃取机和萃取塔相比,其可以利用离心力加速液滴的沉降分层,所以允许加剧搅拌使液滴细碎,从而强化萃取操作。

离心萃取机有分级接触和微分接触两类。

前者在离心分离机内加上搅拌装置,形成单级或多级的离心萃取机。

离心萃取机特别适用于两相密度差很小或易乳化的物系,由于物料在机内的停留时间很短,因而也适用于化学和物理性质不稳定的物质的萃取。

常用的萃取塔型设计及分类有:

①转盘萃取塔:在工作段中,等距离安装一组环板,把工作段分隔成一系列小室,每室中心有一旋转的圆盘作为搅拌器。

这些圆盘安装在位于塔中心的主轴上,由塔外的机械装置带动旋转。

转盘塔结构简单,处理能力大,有相当高的分离效能,广泛应用于石油炼制工业和石油化工中。

②脉动萃取塔:在工作段中装置成组筛板(无溢流管的)或填料。

由脉动装置产生的脉动液流,通过管道引入塔底,使全塔液体作往复脉动。

脉动液流在筛板或填料间作高速相对运动产生涡流,促使液滴细碎和均布。

脉动塔能达到更高的分离效能,但处理量较小,常用于核燃料及稀有元素工厂。

③振动板萃取塔:将筛板连成串,由装于塔顶上方的机械装置带动,在垂直方向作往复运动,借此搅动液流,起着类似于脉动塔中的搅拌作用。