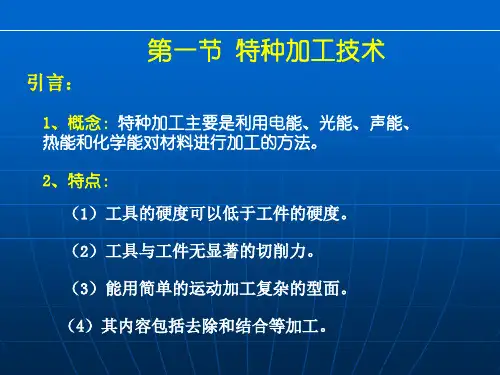

特种加工技术概论

- 格式:ppt

- 大小:18.75 MB

- 文档页数:67

•2.特种加工的产生•特种加工早期的发明和应用是在1943年由前而生产和科学研究中提出来的新问题又促进了特种加工方法的迅速发展。

3、对零件的结构设计带来重大变革。

喷气发钢片冲模,结构复杂不易制造,往往采用拼程如图1-2所示。

加工必要条件(之一)必须使工具与工件被加工表面之间经常保持一定的放电间隙,这一间隙视加工条件而定,一般为几微米至几百微米之间。

若间隙过大,极间电压不能击穿极间介质,不能产生火花放电;若间隙过小,很容易液体介质的作用)有利于产生脉冲性的火花放电;型腔多为盲孔,内形复杂,各处深浅不同,加工较为困难。

为了便于排除加工产物和冷而且避免了小直径钻电解产物则不断被高速流动的电解液带走,最终工具电极的形状就“复制”在工件上。

电解中常用的电解液有NaCl、NaNO3和NaClO 三种溶液。

下面仅介绍用10%~20%的氯化钠水溶液作电解液加工低碳钢时的主要化学反应:水溶液H2O H++OH-阳极反应Fe–2e Fe+²3.电解去毛刺机械加工中常采用钳工方法去毛刺,这不但工作量大,而且有的毛刺因过硬或空间狭小难以去除。

而采用电解去毛刺,则可以提高工效,节约费用。

图1-24所示,为采用电解一.超声波加工的原理及特点超声波加工原理超声波加工是利用工具端面的超声频振动,和局部真空形成许多微空腔。

超声波加工适用于加工各种硬脆材料,尤其是利用电火花加工、电解加工难以加工的不刻和研抛等,如图1-26所示。

一定值时,产生的微冲击就可以使被清洗物表面的污渍遭到破坏而脱落下来。

加上超声作用无处不入,即使是小孔和窄缝可焊接性。

由于它利用高能光束进行加工,加工速度快,变形小,可以加工各种金属和非金属材料,在生产实践中不断显示出它的优越性,因而当激光的工作物质釔铝石榴石受到光泵(激励脉冲氙灯)的激发后,吸收具有特定波长的光,间的能量差来决定,即:时处于高能级E N 的粒子才会在这个外来光子的刺激下向低能级E 同时辐射出一个频率、传播方向、振动方向均与外来光子完全相同的光子深为0.6~1.2mm的宝石轴承孔,若工件自动传送,每分钟可加工数十件。

特种加工技术概论摘要:随着科学技术的迅猛发展,对产品结构的要求日趋复杂,对产品性能的要求日益增加,因此随之产生了特种加工技术,本文介绍了激光加工、电子束加工、离子束加工、超声加工等特种加工的原理、特点和应用。

关键词:特种加工激光电子束离子束超声波1 概述随着科学技术的迅猛发展,对产品结构的要求日趋复杂,对产品性能的要求日益增加,特别是在航空、航天和军事尖端技术中更为突出。

有些产品要求具备很高的强度重量比;由此而产品在精度、工作速度、功率及小型化方面要求很高;有些产品则要求在高温、高压和腐蚀环境中能可靠的进行工作。

为了适应以上要求,各种新结构、新材料和复杂形状的精密零件大量涌现,其结构形状的复杂性、材料的可加工性以及加工精度和表面完整性方面的要求,用一般的机械加工是难以实现的,这就不断地向传统的切削加工技术提出新的挑战。

传统切削加工技术的本质和特点:一是靠刀具材料比工件材料更硬来实现切削;二是靠机械能把工件上多余的材料切除。

一般情况下,这是行之有效的方法。

但是,当工件材料越来越硬,加工表面越来越复杂的情况下,原来行之有效的方法就转化为限制生产率和影响加工质量的不利因素。

于是人们开始探索用软的工具加工硬的材料,不仅用机械能而且还采用电、化学、光、声等能量进行加工。

到目前为止,已经找到了多种这一类的加工方法,为区别于现有的金属切削加工,统称为特种加工。

与传统机械加工方法相比具有许多独到之处:(1)加工范围不受材料物理、机械性能的限制,能加工任何硬的、软的、脆的、耐热或高熔点金属以及非金属材料。

(2)易于加工复杂型面、微细表面以及柔性零件。

(3)易获得良好的表面质量,热应力、残余应力、冷作硬化、热影响区等均比较小。

(4)各种加工方法易复合形成新工艺方法,便于推广应用。

2 电子束加工(1)电子束加工原理电子束加工是利用高能量的会聚电子束的热效应或电离效应对材料进行的加工。

利用电子束的热效应可以对材料进行表面热处理、焊接、刻蚀、钻孔、熔炼,或直接使材料升华。

特种加工技术特种加工技术是一种高端、高精度的制造工艺,具有复杂形状、高质量和高可靠性的特点。

特种加工技术主要包括高速切削加工、电火花加工、激光加工等。

这些技术的应用方向涉及到航空航天、汽车制造、电子通信、生物医药等多个领域。

一、高速切削加工高速切削加工是一种以高速运转的工具在工件表面上进行加工的技术。

它主要应用于金属材料的加工中,如铝合金、钛合金、高温合金和不锈钢等。

高速切削加工的优点主要在于加工速度快、表面质量高、加工工件尺寸精度高等方面,这些特点使得高速切削加工成为了许多行业的首选技术手段。

高速切削加工技术在飞机零件、模具制造、汽车零部件制造、机械制造、船舶制造等领域都有广泛的应用。

它的发展还促进了数控技术的飞速发展,同时也推动了人类自动化制造的步伐。

二、电火花加工电火花加工是利用高频脉冲放电切割或加工导电材料的一种机电加工技术。

主要应用在模具制造、飞机航天、汽车制造、模具、精密机械制造、玉石雕刻等行业中。

电火花加工的特点在于它可以加工出复杂的形状,而且可以加工出超硬材料和热处理后的金属材料,制作出高精度模具,如精密芯模、模具、工艺刀具、开槽钻、刻线刀等;在航空航天业中,也可以用来加工散热器、燃烧室、涡轮叶片等复杂形状的零部件。

三、激光加工激光加工是利用激光束在工件表面切割、焊接、雕刻、打孔等加工过程中,具有非接触加工、非热接触、精度高、效率高、易自动化控制等优点。

激光加工的应用领域也非常广泛,如电子电器制造、机械制造、汽车制造、航空航天、医疗器械等。

激光加工可以对材料进行各种加工作业,从而满足生产的不同需求。

例如,激光切割技术可用于生产压缩机、汽车零件和航空零件。

激光焊接技术可用于电子零件、汽车制动系统和飞机的燃油泵等。

激光打孔技术可用于贵重石材、塑料制品和编织物等材料的加工中。

此外,激光打印技术也是目前3D打印技术中的一种先进的加工手段。

总之,特种加工技术的应用已经深入到我们生活的方方面面中,并且将持续发展,并为我们带来更多的便利和舒适。