时效对AZ31镁合金组织与性能的影响

- 格式:doc

- 大小:1.20 MB

- 文档页数:8

轧制AZ31镁合金板材的显微组织和力学性能苗青【摘要】以初始晶粒尺寸为250~300 μm、20 mm厚的铸态AZ31镁合金板坯为原材料,对比研究4种轧制方案对轧后板材显微组织和力学性能的影响.结果表明,4种方案终轧板材的平均晶粒尺寸依次为5 μm、18 μm、6.5 μm和4.5 μm,抗拉强度均大于250 MPa,屈服强度均大于140 MPa,延伸率均大于20%.其中最佳方案制得了高塑性镁合金板材,抗拉强度为265 MPa,屈服强度为186 MPa,延伸率达29%,同时,板材沿横向、轧向和45°方向的性能相差较小,各向异性不显著.【期刊名称】《上海电机学院学报》【年(卷),期】2013(016)005【总页数】6页(P240-245)【关键词】AZ31镁合金板材;轧制;显微组织;力学性能【作者】苗青【作者单位】上海电机学院机械学院,上海200240【正文语种】中文【中图分类】TG113镁合金具有高比强度、高比刚度、减振性好等一系列优点,被誉为“21世纪最具潜力的绿色工程材料”。

变形镁合金板材、带材适用于“陆、海、空、天”等交通运载装备的制造[1-2]。

镁合金具有密排六方(HCP)的晶体结构,室温变形条件下塑性较差、加工成形困难,但变形镁合金较之铸造镁合金具有更优良的力学性能和尺寸稳定性。

轧制技术是通过塑性成形工艺生产板、带材最经济有效的方法之一,具有在大规模工业化生产中快速应用、全面推广的价值和空间[3-4]。

因此,研究与开发高性能镁合金板材的轧制工艺具有重要意义。

据文献[5-6]报道,传统的AZ31镁合金热轧工艺,一般均从120mm左右厚的铸锭开始轧制,始轧温度为420~450℃,终轧温度为300~260℃,单道次变形量15%~25%,一般轧制到2~4mm厚的板材需要加热3~5次,总轧制道次为28~30次。

热轧后板材的性能为:抗拉强度≥250MPa,屈服强度≥145MPa,延伸率在12%~21%,轧制后板材的方向性较明显。

AZ31镁合金TIG焊焊接接头的组织与性能研究摘要:本文研究了AZ31镁合金TIG焊焊接接头的冲击性能,并且结合焊接接头各区域组织及冲击断口形貌进行了分析。

冲击试验表明,焊缝中心冲击韧性最大,原因是大小均匀的焊缝晶粒增加了其抗脆断能力,而热影响区典型的过热组织使得该处的冲击韧性值变小,热影响区成为冲击断裂的薄弱环节,冲击试样断口形貌不仅有准解理的特征,而且还出现了许多小韧窝,有了韧性断裂的痕迹。

关键词:AZ31镁合金冲击性能显微组织断口形貌镁合金因其密度小、比强度和比刚度高、电磁屏蔽性、抗震性、阻尼性好及易于机械加工等优点被广泛应用于工业领域,是目前被国内外重新认识并积极开发的一种新型环保材料,被誉为21世纪最具生命力的新型环保材料[1~4]。

随着镁合金作为结构件的广泛应用,焊接问题越来越受到人们的重视。

焊接接头是焊接结构的重要组成部分,其性能的好坏与焊接结构的性能和安全等方面有着直接的关系。

本文以AZ31镁合金板材为研究材料,研究了其焊接接头在冲击载荷下的力学性能,为镁合金在更广泛范围内应用,尤其在较大零部件、较大型结构和焊接结构的应用,提供基础理论支持。

1 试验材料和方法1.1 试验材料试验材料采用AZ31镁合金板材,板厚8mm,其化学成分见表1。

表1AZ31镁合金化学成分(wt,%)1.2 试验方法1.2.1 焊接接头冲击试验焊接试板采用8 mm厚AZ31镁合金板材,采用填丝(AZ31型镁合金焊丝)交流TIG焊。

焊接接头采用双面开坡口,如图1所示。

焊接时的工艺参数分别为:电压U=22~24V,电流I=170A,焊接速度v=85 mm/min,气体流量Q=7.5L/min。

焊后,根据我国国家标准GB2650-89《焊接接头冲击试验方法》对焊接试板焊接接头不同位置取样(取样图如图1所示),以将要开缺口位置(冲击位置)为中心进行取样,缺口位置分别为焊缝中心及距焊缝中心一定距离t(图中t=0、2、4、5、6、7、8、9、10、11 mm)的位置,分成10组,每组3个试样,进行冲击试验,目的是研究AZ31镁合金焊接接头不同位置在冲击载荷作用下的性能。

精 密 成 形 工 程第14卷 第2期60 JOURNAL OF NETSHAPE FORMING ENGINEERING2022年2月收稿日期:2021-08-02基金项目:国家自然科学基金(51704087);黑龙江省自然科学基金(LH2020E083) 作者简介:宋嫡慧(1997—),女,硕士生,主要研究方向为镁基复合材料。

通讯作者:许红雨(1983—),男,博士,副教授,主要研究方向为镁基复合材料、镁合金半固态成形、挤压铸造成形。

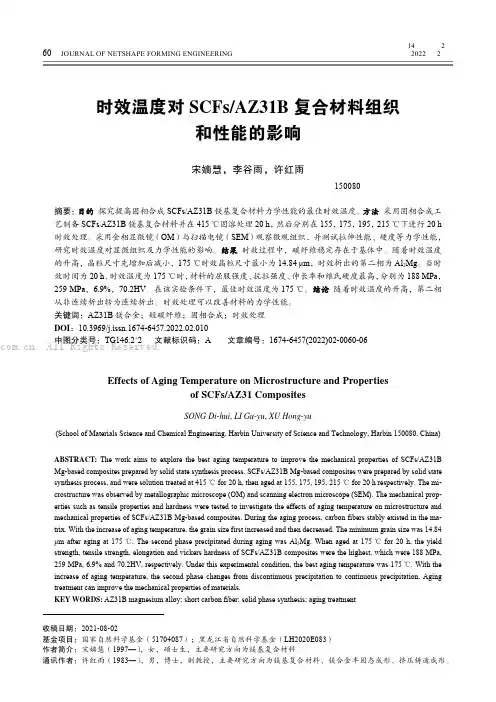

时效温度对SCFs/AZ31B 复合材料组织和性能的影响宋嫡慧,李谷雨,许红雨(哈尔滨理工大学 材料科学与化学工程学院,哈尔滨 150080)摘要:目的 探究提高固相合成SCFs/AZ31B 镁基复合材料力学性能的最佳时效温度。

方法 采用固相合成工艺制备SCFs /AZ31B 镁基复合材料并在415 ℃固溶处理20 h ,然后分别在155,175,195,215 ℃下进行20 h 时效处理。

采用金相显微镜(OM )与扫描电镜(SEM )观察微观组织,并测试拉伸性能、硬度等力学性能,研究时效温度对显微组织及力学性能的影响。

结果 时效过程中,碳纤维稳定存在于基体中。

随着时效温度的升高,晶粒尺寸先增加后减小,175 ℃时效晶粒尺寸最小为14.84 μm ,时效析出的第二相为Al 2Mg 。

当时效时间为20 h 、时效温度为175 ℃时,材料的屈服强度、抗拉强度、伸长率和维氏硬度最高,分别为188 MPa ,259 MPa ,6.9%,70.2HV 。

在该实验条件下,最佳时效温度为175 ℃。

结论 随着时效温度的升高,第二相从非连续析出转为连续析出。

时效处理可以改善材料的力学性能。

关键词:AZ31B 镁合金;短碳纤维;固相合成;时效处理DOI :10.3969/j.issn.1674-6457.2022.02.010中图分类号:TG146.2+2 文献标识码:A 文章编号:1674-6457(2022)02-0060-06Effects of Aging Temperature on Microstructure and Propertiesof SCFs/AZ31 CompositesSONG Di-hui , LI Gu-yu , XU Hong-yu(School of Materials Science and Chemical Engineering, Harbin University of Science and Technology, Harbin 150080, China) ABSTRACT: The work aims to explore the best aging temperature to improve the mechanical properties of SCFs/AZ31B Mg-based composites prepared by solid state synthesis process. SCFs/AZ31B Mg-based composites were prepared by solid state synthesis process, and were solution treated at 415 ℃ for 20 h, then aged at 155, 175, 195, 215 ℃ for 20 h respectively. The mi-crostructure was observed by metallographic microscope (OM) and scanning electron microscope (SEM). The mechanical prop-erties such as tensile properties and hardness were tested to investigate the effects of aging temperature on microstructure and mechanical properties of SCFs/AZ31B Mg-based composites. During the aging process, carbon fibers stably existed in the ma-trix. With the increase of aging temperature, the grain size first increased and then decreased. The minimum grain size was 14.84 μm after aging at 175 ℃. The second phase precipitated during aging was Al 2Mg. When aged at 175 ℃ for 20 h, the yield strength, tensile strength, elongation and vickers hardness of SCFs/AZ31B composites were the highest, which were 188 MPa, 259 MPa, 6.9% and 70.2HV, respectively. Under this experimental condition, the best aging temperature was 175 ℃. With the increase of aging temperature, the second phase changes from discontinuous precipitation to continuous precipitation. Aging treatment can improve the mechanical properties of materials.KEY WORDS: AZ31B magnesium alloy; short carbon fiber; solid phase synthesis; aging treatment. All Rights Reserved.第14卷第2期宋嫡慧等:时效温度对SCFs/AZ31B复合材料组织和性能的影响61镁合金是最轻的金属结构材料之一,具有轻量性、优良的切削加工性、良好的导热性能等,是一种绿色环保的金属材料[1-2]。

镁合金固溶强化和时效强化的意义镁合金是一种重要的结构材料,具有低密度、高比强度和良好的加工性能等优点。

然而,纯镁具有较低的强度和较差的耐腐蚀性,限制了其在实际应用中的推广和应用。

为了改善镁合金的性能,人们发展出了固溶强化和时效强化等方法。

固溶强化是通过将合金元素溶解在镁基体中,形成固溶体,从而提高合金的强度和硬度。

固溶强化的主要目的是通过增加固溶体中的合金元素的含量,形成固溶体溶解度限度内的固溶体,使合金中的固溶体相变得更加均匀。

固溶强化可以通过合金化元素的选择和添加方式来实现。

固溶强化的意义在于,通过增加固溶体中的合金元素含量,可以提高合金的强度和硬度,从而改善合金的力学性能。

此外,固溶强化还可以提高合金的耐腐蚀性和耐磨性,延长合金的使用寿命。

固溶强化可以广泛应用于航空航天、汽车制造、电子设备等领域。

时效强化是在固溶处理后,通过固溶体的再结晶和析出过程,使合金中形成弥散的析出相,从而提高合金的强度和硬度。

时效强化的主要目的是通过合金中的析出相的形成和分布来改善合金的力学性能。

时效强化可以通过合金的热处理和冷却过程来实现。

时效强化的意义在于,通过合金中的析出相的形成和分布,可以提高合金的强度和硬度,从而改善合金的力学性能。

此外,时效强化还可以提高合金的耐腐蚀性和耐磨性,延长合金的使用寿命。

时效强化可以广泛应用于航空航天、汽车制造、电子设备等领域。

固溶强化和时效强化是镁合金强化的两种常用方法,它们可以单独使用,也可以组合使用。

固溶强化和时效强化的组合使用可以进一步提高合金的强度和硬度,改善合金的力学性能。

固溶强化和时效强化还可以通过调整合金的成分和处理工艺来实现,进一步提高合金的性能。

固溶强化和时效强化是改善镁合金性能的重要方法。

通过固溶强化和时效强化,可以提高镁合金的强度、硬度、耐腐蚀性和耐磨性,延长合金的使用寿命。

固溶强化和时效强化可以单独应用,也可以组合使用,通过调整合金的成分和处理工艺,进一步提高合金的性能。

镁合金固溶强化和时效强化的意义镁合金作为一种轻质高强度材料,广泛应用于航空、汽车、电子等领域。

然而,纯镁合金的力学性能并不理想,容易发生塑性变形和断裂。

为了提高镁合金的力学性能,常常采用固溶强化和时效强化的方法。

固溶强化是指通过将合金中的其他元素溶解在固溶体中,形成固溶体溶解度限制固溶体中间固溶体的形成,从而提高合金的硬度和强度。

合金中的元素可以是增加固溶体的基体元素,也可以是形成间隙固溶体的元素。

通过固溶强化,可以增加合金的固溶体溶解度,使合金的晶格形变增加,从而提高合金的力学性能。

时效强化是指在固溶处理后,通过在一定温度下保持一段时间,使合金中的溶质元素析出,形成细小的析出相,从而提高合金的强度。

时效强化可以分为自然时效和人工时效两种。

自然时效是指将固溶处理后的合金放置在室温下,通过自然时间来完成析出相的形成。

人工时效是指将固溶处理后的合金在一定温度下保持一段时间,加速析出相的形成。

固溶强化和时效强化的意义在于提高镁合金的力学性能和耐腐蚀性能。

固溶强化可以通过增加合金的固溶体溶解度,使合金的硬度和强度得到提高。

同时,固溶强化还可以改善合金的耐热性和抗疲劳性能。

时效强化则可以通过析出相的形成,进一步提高合金的强度和硬度。

时效强化还可以提高合金的抗应力腐蚀性能和耐磨性能。

在航空领域中,镁合金常用于制造飞机的机身、发动机壳体等部件。

固溶强化和时效强化可以提高镁合金的强度和刚度,使其能够承受高速飞行时的巨大载荷和振动。

此外,镁合金的轻质特性可以减轻飞机的重量,提高燃油效率。

在汽车领域中,镁合金常用于制造汽车的车身、底盘等部件。

固溶强化和时效强化可以提高镁合金的强度和硬度,使其能够承受汽车行驶过程中的冲击和振动。

镁合金的轻质特性可以减轻汽车的重量,提高燃油效率,降低碳排放。

在电子领域中,镁合金常用于制造电子产品的外壳和散热器等部件。

固溶强化和时效强化可以提高镁合金的耐腐蚀性能,防止电子产品在潮湿环境中发生氧化和腐蚀。

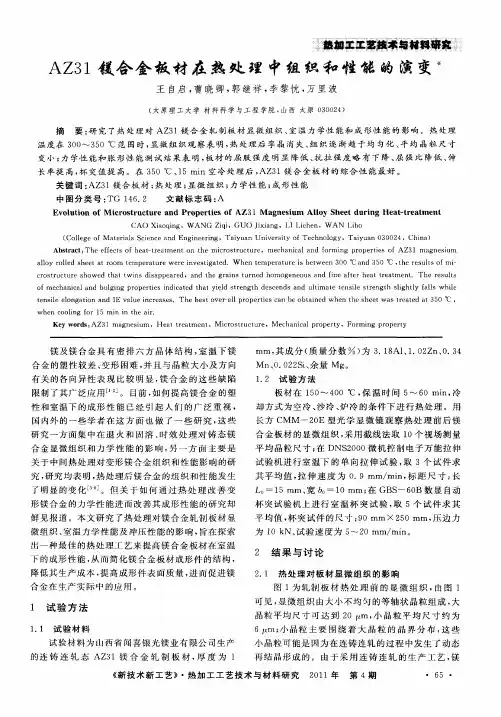

变形镁合金AZ31的织构演变与力学性能镁合金作为一种新型轻质金属结构材料,在汽车制造、通讯电子、航空航天等工业领域具有广阔的应用前景。

由于镁是密排六方(HCP)结构材料,其塑性变形在室温下仅限于基面{0001}<11(?)0>滑移及锥面{10(?)2}<1011>孪生,因此,镁合金的室温塑性加工能力较差。

目前大多数镁合金制品的加工局限于铸造,特别是压铸成型,然而,铸件的力学性能不够理想且容易产生组织缺陷,极大地限制了镁合金的应用范围。

变形镁合金在铸造后往往通过热变形方式(如挤压、轧制等)细化晶粒、改善合金的组织结构来提高合金的力学性能。

与铸造镁合金相比,变形镁合金的综合力学性能优异;但常规变形镁合金在热变形后一般会产生强烈的{0002}基面织构,而该织构的存在是导致变形镁合金低的室温塑性和高的各向异性的主要原因。

良好的室温塑性是变形镁合金广泛应用的前提之一,而如何通过织构控制及晶粒细化法有效地改善和提高镁合金的室温塑性成为变形镁合金工业发展中的重要方向。

针对上述问题,本论文开展了如下研究工作:(1)铸态纯镁热轧变形过程中{0002}基面织构的演变规律;(2)异步轧制AZ31镁合金板材的形变织构及退火织构;(3)非对称热挤压AZ31镁合金板材的显微组织、织构特征及力学性能;(4)晶粒尺寸及织构对AZ31镁合金室温压缩变形行为的影响。

主要结论如下:铸态纯镁在400℃热轧过程中发生了明显的动态再结晶,伴随晶粒细化和{0001}基面织构的形成。

随着轧制道次的增加,晶粒逐渐细化,晶粒大小趋于均匀,孪晶数量减少;织构由初始态的无规则取向逐渐转化为{0002}基面织构,且基面织构的强度随着热轧变形量的增加而增加。

经多道次热轧后(ε=78%),纯镁板材内部形成均匀的等轴晶组织和较强的{0002}基面织构。

热轧纯镁中动态再结晶的形核机制主要为基于孪生的动态再结晶形核机制。

预时效对AZ31镁合金形变热处理组织及性能的影响黄小婷;李英华【摘要】对AZ31镁合金进行固溶和均匀化处理后,再进行不同时间预时效和不同程度形变,最后进行相同的时效处理,研究预时效时间及形变量对金相显微组织和布氏硬度的影响.结果表明:固溶处理使绝大部分Mg17 Al12相溶入了a-Mg基体,形变处理后,晶粒被拉长,颗粒相或杂质沿形变方向分布,出现明显的纤维组织,晶粒内部出现大量交错的形变孪晶;形变程度越大,加工硬化效果越显著,形变程度到20%时,硬度增长缓慢;形变前预时效增加了再结晶的形核,在随后的时效处理过程中,发生了再结晶,形变产生的纤维组织消失,生成了等轴晶粒;形变程度越大,再结晶后的等轴晶粒越细小.再结晶软化和时效析出强化的共同作用,使AZ31镁合金的硬度比时效前略有升高.因此,形变热处理前预时效能有效地改善AZ31镁合金的组织及力学性能.【期刊名称】《中原工学院学报》【年(卷),期】2016(027)004【总页数】5页(P53-56,79)【关键词】AZ31镁合金;预时效;形变热处理;布氏硬度;显微组织【作者】黄小婷;李英华【作者单位】中原工学院,郑州450007;中原工学院,郑州450007【正文语种】中文【中图分类】TG146.2镁及镁合金具有密度低、电磁屏蔽效果好、抗震减振能力强和易于回收再利用等优点,被誉为“21世纪的绿色工程材料”[1]。

AZ31镁合金属于Mg-Al-Zn-Mn系挤压镁合金,为众多变形镁合金中的一种,被广泛用于型材、板材。

目前人们在镁合金强化方面做了大量研究,其中AZ31镁合金的强化研究主要有固溶强化[2]、时效强化[3-5]、细晶强化[6-7]及形变强化[8]。

形变热处理是将形变强化和固溶、时效强化相结合的一种综合性工艺[9],研究其对AZ31镁合金组织和力学性能的影响,可改善合金的综合性能,扩大其使用范围。

本研究在形变热处理前增加了预时效处理,研究不同预时效处理工艺对AZ31镁合金形变热处理后的组织与力学性能的影响,为制定AZ31镁合金挤压加工工艺提供参考。

变形镁合金AZ31的织构演变与力学性能共3篇变形镁合金AZ31的织构演变与力学性能1变形镁合金AZ31是一种广泛应用于航空、汽车、电子、医疗等领域的轻金属材料。

其具有轻质、高比强度、高耐腐蚀性等突出特点,逐渐成为各个领域中的热门材料。

然而,AZ31合金在加工过程中存在明显的异方性,其机械性能受到材料的组织结构影响较大。

因此,对于AZ31合金织构演变对力学性能的影响进行深入研究,有助于提高这种合金材料的使用性能。

AZ31合金的织构演变与力学性能1. AZ31合金的结构特点AZ31合金属于Mg-Al-Zn系列,由镁、铝、锌组成,其中镁含量最高,达到90%以上。

该合金的强度和塑性取决于其织构和显微结构。

AZ31合金虽然密度较低,但其非球形晶粒结构导致其劣异性强,机械性能较差。

而AZ31合金加工过程中的塑性变形,会导致晶体的取向趋向于某些方向,进而改变其结构和性能。

2. AZ31合金的织构演变材料的织构是指其晶体结构的方向取向分布情况。

AZ31合金材料经过加工后,其晶体取向会出现明显的变化。

织构演变主要表现为以下几个方面:(1) 轧制织构AZ31合金在轧制过程中,由于强制变形而出现滑移活动和晶胞旋转,引起晶体取向转移。

随着轧制次数的增加,合金的织构也发生了显著变化。

初始材料晶粒的织构为强烈的(0001)取向,随着轧制次数的增加,晶胞几乎沿着轧制方向旋转。

在轧制后5次,(0001)织构逐渐消失,取向随机化趋势增强。

(2) 拉伸织构AZ31合金在拉伸过程中,晶粒沿着应力方向伸展。

拉伸应变随机化使得AZ31合金中的(0001)取向被破坏,取向随机性增强。

此外,拉伸过程中晶粒的滑移和旋转也会影响其织构。

(3) 桶形拉伸织构桶形拉伸是一种在不一致模式下进行的拉伸,能够产生高度逆变形,有利于产生组织细化和显着的织构改善。

桶形拉伸后,(0001)取向分布更为均匀,且滞后角度明显减小。

3.织构演变对AZ31合金力学性能的影响材料的力学性能受到其组织结构的影响。

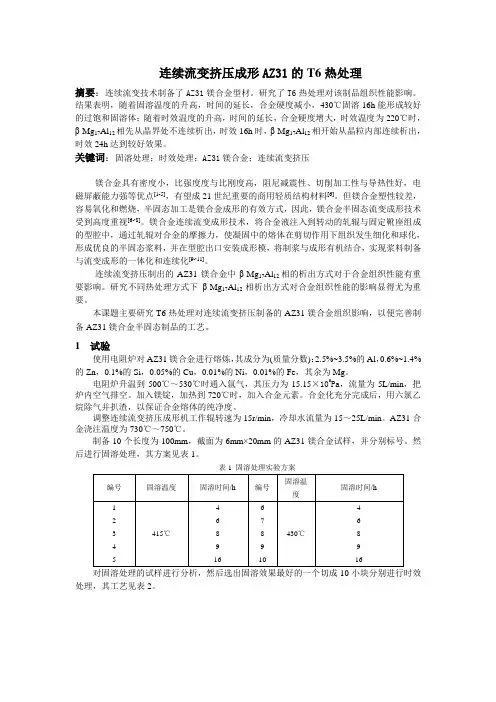

连续流变挤压成形AZ31的T6热处理摘要:连续流变技术制备了AZ31镁合金型材。

研究了T6热处理对该制品组织性能影响。

结果表明,随着固溶温度的升高,时间的延长,合金硬度减小,430℃固溶16h 能形成较好的过饱和固溶体;随着时效温度的升高,时间的延长,合金硬度增大,时效温度为220℃时,β-Mg 17Al 12相先从晶界处不连续析出,时效16h 时,β-Mg 17Al 12相开始从晶粒内部连续析出,时效24h 达到较好效果。

关键词:固溶处理;时效处理;AZ31镁合金;连续流变挤压镁合金具有密度小,比强度度与比刚度高,阻尼减震性、切削加工性与导热性好,电磁屏蔽能力强等优点[1-5],有望成21世纪重要的商用轻质结构材料[6]。

但镁合金塑性较差,容易氧化和燃烧,半固态加工是镁合金成形的有效方式,因此,镁合金半固态流变成形技术受到高度重视[6~8]。

镁合金连续流变成形技术,将合金液注入到转动的轧辊与固定靴座组成的型腔中,通过轧辊对合金的摩擦力,使凝固中的熔体在剪切作用下组织发生细化和球化,形成优良的半固态浆料,并在型腔出口安装成形模,将制浆与成形有机结合,实现浆料制备与流变成形的一体化和连续化[9~11]。

连续流变挤压制出的AZ31镁合金中β-Mg 17Al 12相的析出方式对于合金组织性能有重要影响。

研究不同热处理方式下β-Mg 17Al 12相析出方式对合金组织性能的影响显得尤为重要。

本课题主要研究T6热处理对连续流变挤压制备的AZ31镁合金组织影响,以便完善制备AZ31镁合金半固态制品的工艺。

1 试验使用电阻炉对AZ31镁合金进行熔炼,其成分为(质量分数):2.5%~3.5%的Al ,0.6%~1.4%的Zn ,0.1%的Si ,0.05%的Cu ,0.01%的Ni ,0.01%的Fe ,其余为Mg 。

电阻炉升温到500℃~530℃时通入氩气,其压力为15.15×105Pa ,流量为5L/min ,把炉内空气排空。

AZ31镁合金的织构对其力学性能的影响唐伟琴;张少睿;范晓慧;李大永;彭颖红【摘要】利用电子背散射衍射(EBSD)取向成像技术,分析AZ31镁合金热挤压棒材和轧制薄板的织构特点;对具有不同初始织构的镁合金棒材和薄板进行力学性能分析,并从织构角度分析棒材的拉压不对称性和薄板的力学各向异性.结果表明:挤压镁合金棒材具有主要以(0001)基面平行于挤压方向的基面纤维织构,存在严重的拉压不对称性,其原因在于压缩时的主要变形方式为{10(-1)2}<10(-1)1>孪生;热轧镁合金薄板具有主要以(0001)基面平行于轧面的强板织构,具有显著的力学性能各向异性,其原因在于拉伸时不同方向的基面滑移Schmid因子不同.【期刊名称】《中国有色金属学报》【年(卷),期】2010(020)003【总页数】7页(P371-377)【关键词】AZ31镁合金;织构;力学性能【作者】唐伟琴;张少睿;范晓慧;李大永;彭颖红【作者单位】上海交通大学,机械与动力工程学院,上海,200240;上海交通大学,机械与动力工程学院,上海,200240;上海交通大学,机械与动力工程学院,上海,200240;上海交通大学,机械与动力工程学院,上海,200240;上海交通大学,机械与动力工程学院,上海,200240【正文语种】中文【中图分类】TG146.2镁合金具有低密度、高强度、易回收等优点,近年来作为轻质结构材料被逐渐应用于汽车、交通、电子及其他民用产品等领域[1]。

变形镁合金通常通过挤压、轧制、锻造等变形方式来改善合金的结构,提高镁合金的性能,但镁合金在变形后会在合金内产生择优取向即织构。

大量研究表明[2-9],镁合金织构的存在对镁合金的性能有着显著影响。

因此,研究镁合金在变形过程中产生的织构,明确织构产生的原因及织构对合金性能的影响,就可以对镁合金的变形加工提供理论依据,达到控制织构的目的,用以改善合金的性能以适应结构件的使用要求。

AZ31镁合金交流脉冲TIG焊接组织与性能研究AZ31镁合金是一种具有优异力学性能和耐腐蚀性能的轻质金属材料,因此在航空航天、汽车制造和电子设备等领域得到了广泛的应用。

而在镁合金的加工中,焊接是其中一项重要的工艺之一。

本文将针对AZ31镁合金在交流脉冲TIG焊接过程中的组织与性能进行深入研究。

一、AZ31镁合金的材料特性AZ31镁合金是一种含锌的镁合金,具有良好的塑性和耐腐蚀性,同时具有很高的比强度和比刚度。

AZ31镁合金被广泛用于制造汽车零部件、航空航天设备和医疗器械等领域。

由于镁合金的特殊性质,其加工难度较大,尤其是焊接工艺更是面临着许多挑战。

二、AZ31镁合金的焊接方法在AZ31镁合金的焊接过程中,常用的焊接方法包括氩弧焊、激光焊、摩擦焊和TIG焊等。

而在这些方法中,TIG焊是一种常用的手工焊接方法,其适用于对焊接过程要求较高的材料和工件。

而交流脉冲TIG焊接作为TIG焊的一种改进形式,能够有效控制焊接过程中的熔池形态和减少热输入,从而获得更好的焊接质量。

三、AZ31镁合金交流脉冲TIG焊接的工艺参数在AZ31镁合金的交流脉冲TIG焊接过程中,影响焊接质量的工艺参数包括焊接电流、焊接电压、脉冲频率、脉冲宽度等。

焊接电流和焊接电压是影响熔池形态和焊接热输入的重要参数,而脉冲频率和脉冲宽度则能够影响焊接热源的稳定性和熔池的凝固形态。

四、AZ31镁合金交流脉冲TIG焊接组织特征通过对AZ31镁合金在交流脉冲TIG焊接过程中的组织特征进行观察和分析,可以发现焊缝区域的组织主要包括晶间腐蚀区、热影响区和熔化区。

晶间腐蚀区是焊接过程中由于镁合金的特殊化学成分而产生的缺陷,会影响焊接接头的力学性能。

热影响区是焊接过程中受热作用影响而发生的组织改变区域,其硬度和强度较基材降低。

而熔化区则是焊接过程中最终形成的熔池凝固区域,其组织特征直接影响着焊接接头的综合性能。

五、AZ31镁合金交流脉冲TIG焊接接头性能测试为了评估AZ31镁合金交流脉冲TIG焊接接头的性能,我们进行了一系列的接头性能测试。

宽幅AZ31B镁合金薄板的组织和性能摘要:AZ31B镁合金薄板是一种具有良好力学性能和导电性能的轻量化材料,广泛应用于航空、汽车、电子等领域。

本文通过对AZ31B镁合金薄板的组织和性能进行研究,探究其在实际应用中的优势和局限性,并提出了进一步研究的建议。

结果表明,AZ31B镁合金薄板具有较高的强度和优良的导电性能,但易受腐蚀和氧化影响。

因此,应加强表面处理和防护措施,以提高其耐腐蚀性能和稳定性。

关键词:AZ31B镁合金薄板、力学性能、导电性能、耐腐蚀性能、表面处理正文:1.引言镁合金作为一种轻质高强度材料,在航空、汽车、电子等领域具有广泛的应用前景。

其中,AZ31B镁合金薄板是一种常用的材料,具有较高的力学性能和导电性能,广泛应用于电池壳体、显示器材料、轮毂等领域。

本文旨在通过对AZ31B镁合金薄板的组织和性能进行研究,探究其在实际应用中的优势和局限性,并提出改进方案。

2.材料与方法本实验选用的为工业生产的AZ31B镁合金薄板,厚度为0.5mm。

采用光学显微镜、扫描电镜、X射线衍射仪等分析手段对其组织和微观结构进行分析;同时,采用拉伸试验、硬度测试、电阻率测试等方法对其力学性能和导电性能进行测试;最后,通过对薄板表面进行腐蚀和氧化试验,分析其耐腐蚀性能。

3.实验结果与分析3.1 组织和微观结构分析经过光学显微镜观察,AZ31B镁合金薄板的显微组织为等轴晶粒结构。

扫描电镜观察表明,薄板表面均匀平整,无明显缺陷和杂质。

X射线衍射仪分析表明,AZ31B镁合金薄板的结晶体系为六方密排结构,晶粒大小为10-20μm。

3.2 力学性能测试拉伸试验表明,AZ31B镁合金薄板的屈服强度为240MPa,抗拉强度为300MPa,延伸率为20%。

硬度测试表明,该薄板的硬度为65HBS,较硬。

3.3 导电性能测试电阻率测试表明,AZ31B镁合金薄板的导电性能较好,电阻率为1.7×10-8Ω·m。

3.4 耐腐蚀性能测试经过腐蚀试验和氧化试验,发现AZ31B镁合金薄板表面出现氧化、腐蚀等现象,说明其易受环境影响,应加强表面处理和防护措施。

摘要挤压变形AZ31镁合金组织以绝热剪切条纹和细小的α再结晶等轴晶为基本特征。

挤压变形可显著地细化镁合金晶粒并提高镁合金的力学性能。

随挤压比的增大,晶粒细化程度增加,晶粒尺寸由铸态的d400μm减小到挤压态的d12μm(min);强度、硬度随挤压比的增大而增大,延伸率在挤压比大于16时呈单调减的趋势。

轧制变形使板材晶粒明显细化,硬度提高。

AZ31合金中添加Ce,其铸态组织中能够形成棒状Al4Ce相,并能改善合金退火态组织和力学性能;添加Ce可以改善AZ31的综合力学性能。

关键词:AZ31变形镁合金;强化机制;组织;性能绪论20世纪90年代以来,作为最轻金属结构材料的镁合金的用量急剧增长,在交通、计算机、通讯、消费类电子产品、国防军工等诸多领域的应用前景极为广阔,被誉为“21世纪绿色工程材料”,许多发达国家已将镁合金列为研究开发的重点。

大多数镁合金产品主要是通过铸造生产方式获得,变形镁合金产品则较少。

但与铸造镁合金产品相比,变形镁合金产品消除了铸造缺陷,组织细密,综合力学性能大大提高,同时生产成本更低,是未来空中运输、陆上交通和军工领域的重要结构材料。

目前,AZ31镁合金的应用十分广泛,尤其用于制作3C产品外壳、汽车车身外覆盖件等冲压产品的前景被看好,正成为结构镁合金材料领域的研究热点而受到广泛重视。

第1章挤压变形对AZ31镁合金组织和性能的影响1.1 挤压变形组织特征及挤压比的影响作用图1-1为动态挤压变形过程中的组织变化。

动态变形过程大致分为3个区域:初始区、变形区和稳态区,分别对应着不同的组织。

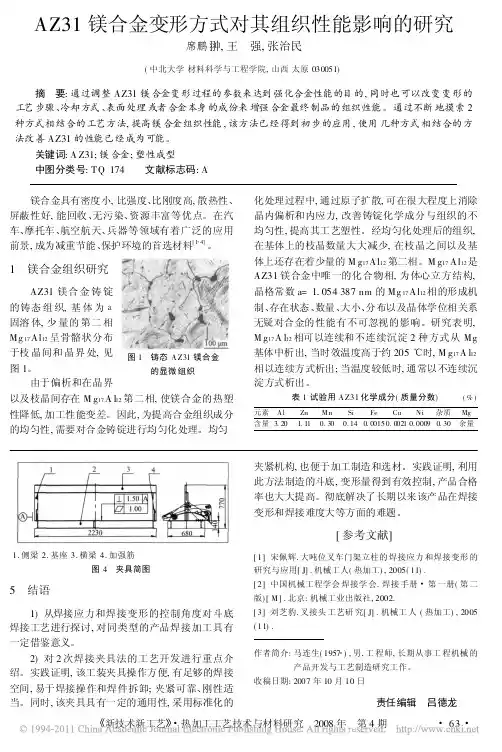

图1-1a为初始区挤压变形前的铸态棒料组织。

由粗大的α-Mg树枝晶和分布其间的α-Mg+Mg17Al12共晶体组成,枝晶形态十分发达,具有典型的铸造组织特征。

晶粒尺寸为112~400μm。

图1-1b为变形区近稳态区组织。

图中存在大量无序流线,流线弯曲度大、方向不定且长短不一,显然这种组织特征是在挤压力作用下破碎的树枝晶晶臂(α固溶体)发生滑移、转动的结果。

时效对AZ31镁合金组织与性能的影响

作者:吴丹卢雅琳徐文婷

来源:《江苏理工学院学报》2014年第04期

摘要:对挤压后的AZ31镁合金件进行时效处理。

时效温度为200-300℃,时效时间为

15min-3h。

研究了不同时效温度、时间对AZ31镁合金微观组织、力学性能的影响。

结果表明:合适的时效工艺可使挤压变形后的试样组织达到平衡状态,材料塑性有较大幅度提高,而强度并没有显著降低。

对于AZ31镁合金,最佳的时效工艺为275℃保温0.5h。

关键词:镁合金AZ31;时效处理;显微组织;力学性能

中图分类号:TG146.22文献标识码:A文章编号:2095-7394(2014)04-0027-05

0引言

镁合金材料是一种新型绿色金属材料,也是典型的轻量化材料,其重量仅为铝合金的

2/3,用镁合金做结构件可以大大减轻构件重量[1-4]。

近年来,随着纺织机械向着高速和大宽幅方向发展,重量轻、强度刚度好的轻合金材料被广泛应用于纺织设备[5-6]。

镁合金因具有密度小、比强度和比刚度高、减震性能好,机械加工方便等优点[7]而成为经编机械的首选。

其中AZ31镁合金为最常用的镁合金材料。

合适的热处理工艺是改善和提高镁合金综合性能的重要手段[8-10]。

因AZ31镁合金中有Mg17Al12相,强化相较少,固溶强化效果不明显,所以通过时效处理改善其组织性能成为最佳选择。

此外,由于经编机械中的针床、梳栉等关键零件均为尺寸较长的薄板、异型材件,在挤压成型之后只能通过合适的时效处理,才能保证其较好的机械性能和尺寸稳定性。

时效处理可以消除AZ3l镁合金挤压变形后的缺陷和残余应力,且时效过程中容易在晶界和接点处形成无畸变的再结晶晶粒和可移动的大角晶界,发生静态再结晶,使材料性能发生得以改善[10-12]。

本文以纺织机械用AZ31挤压型材为研究对象,通过合适的时效处理,使其机械性能和尺寸稳定性达到最优,为企业实际生产提供技术保证。

1实验材料及方法

实验采用挤压的AZ31镁合金型材为实验材料,其材料成分(质量分数,%)为:Al-

3.07, Mn-028,Zn-0.6,其余为Mg。

实验所用热处理设备为SX.5.12型箱式电阻炉,温控精度±1℃。

热处理工艺方案如表1所示。

表1AZ31镁合金热处理工艺

试样编号123456789

时效温度/℃200200225225250250250275300

时效时间/h23230.5120.50.5

对热处理前后的AZ31镁合金试样进行力学性能测试,试样为图1所示的骨样状,标距为25 mm,厚度为2.5 mm,宽度为8 mm。

江苏理工学院学报第20卷

第4期

吴丹卢雅琳徐文婷:时效对AZ31镁合金组织与性能的影响

图1拉伸试样

热处理后的试样经磨样-抛光-腐蚀,通过定量金相分析系统获得微观组织照片。

在CMT-5105万能试验机上进行拉伸力学性能测试,拉伸速度为2mm/min。

在HVS21000型数显显微硬度计上进行显微硬度测量,载荷为500g,保压时间20s,每个数据测量8个点,取平均值。

2试验结果分析

图2为挤压态AZ31镁合金的微观组织照片,从图中可以看出,挤压态组织为大小不一的近球状组织,晶界比较清晰。

小晶粒为晶界清晰的球状组织,小晶粒出现在大晶粒的晶界处。

图2挤压态AZ31镁合金的微观组织

2.1微观组织分析

图3为AZ31镁合金在不同热处理工艺条件下的微观组织照片。

图3(a)中为时效温度200℃、保温2h的试样组织。

从图中可以看出,沿粗大晶粒晶界有许多组织细小的再结晶晶粒出现,平均晶粒尺寸有所减小。

图3(b)为在200℃、保温3h时效后试样的微观组织照片,与图3(a)相比,组织大小形貌变化不大。

图3(c)、(d)为时效温度为225℃、保温时间分别为2h和3h的试样组织,可以看出,图3(c)中组织由细小均匀的小晶粒组成,晶界不清晰,组织均匀性稍好。

随着保温时间的延长,晶粒明显长大,三角晶界处仍有少量再结晶组织,如图3(d)所示。

比较图3(a)和3(c)可以看出,当保温时间均为2h时,随着时效温度的升高,三角晶界处的再结晶晶粒逐渐长大,晶粒趋于均匀、圆整。

3(e)、(f)、(g)为时效温度250℃下分别保温0.5h、1h和2h的微观组织。

可以看出,此温度下的组织均匀细小,随着保温时间的延长,微观组织更加细小和均匀化,尤其当保温时间为2h时,大量再结晶晶粒沿晶界出现,晶界比较清晰,说明250℃时效温度下,合金发生了静态再结晶,保温时

间越长,再结晶进行得越充分和完全。

比较图3(a)、(c)、(g)可以看出,随着时效温度的升高,材料发生了静态再结晶,再结晶数目越来越多,说明随着温度的升高,静态再结晶由不完全向完全再结晶发展。

比较图3(e)、(i)、(g)可以看出,当时效温度为250℃时,平均晶粒尺寸较大,随着温度升高到275℃时,晶粒发生了再结晶,平均晶粒尺寸减小,当温度升高到300℃时,再结晶晶粒长大,平均晶粒尺寸显著增大。

说明时效温度为275℃时较为合适。

(a)200℃×2h;(b)200℃×3h;(c)225×2h;(d)225℃×3h;

(e)250℃×0.5h;(f)250℃×1h;(g)250℃×2h;

(h)275℃×0.5h;(i)300℃×0.5h

图3退火工艺对AZ31镁合金微观组织的影响

总的来说,在低温条件下(小于250℃),随着时效温度的升高,晶粒尺寸逐渐减小;高温条件下(大于250℃),随着时效温度的升高,晶粒先减小后继续增大。

试样在时效处理的过程中发生了再结晶现象。

2.2时效工艺参数对材料力学性能的影响

按照图1加工AZ31镁合金拉伸试样,并进行力学性能测试。

图4所示为时效温度对材料抗拉强度的影响。

可以看出:当时效温度由200℃升高到250℃时,材料的抗拉强度显著增大,且增幅较大,当温度继续升高到300℃时,抗拉强度稍有增大,增幅明显减小。

图5为250℃时效温度下保温时间对材料抗拉强度的影响,可以看出:随着保温时间的延长,材料抗拉强度逐渐增大,当保温时间超过1 h,保温时间对材料抗拉强度的影响不显著,增幅不大。

图4时效温度对材料抗拉强度的影响图5时效时间对材料抗拉强度的影响

综合比较时效后的微观组织照片和力学性能数据,可以发现,对AZ31镁合金而言,进行275℃x0.5h时效处理后,其组织细化、力学性能最佳。

所以,275℃×0.5h为AZ31镁合金最佳热处理方案。

3结论

(1)在200 ℃~300 ℃范围内,进行时效处理,晶粒细化较为明显。

其中在275℃保温0.5h处理,晶粒均匀且尺寸较小。

(2)当时效温度小于275 ℃时,AZ31镁合金板材抗拉强度随温度的升高显著增大,增幅较大;当时效温度大于275℃,抗拉强度的增幅较小,变化不太显著。

(3)随着保温时间的延长,AZ31镁合金板材抗拉强度逐渐增大,但当保温时间超过

1h,材料抗拉强度的变化趋于稳定。

(4)275℃×0.5h为AZ31镁合金挤压板材最佳热处理方案。

参考文献:

[1]赵亚忠,彭建,宋成猛,等.高塑性镁合金的研究现状[J].材料导报.2008,22(10):

66-69.

[2]刘正,张奎,曾小勤.镁基轻质合金理论基础及其应用[M].北京:机械工业出版社,2002.

[3]Eliezer D,Aghion E,Froes F H.Recent magnesium developments.Synthesis of Light weight Metals Ⅲ[M].San Diego CA:The Minerals,Metals & Materials Society,1999.

[4]Cahn R.非铁合金的结构与性能[M].丁道云,干福熹,叶恒强,等,译.北京:科学出版社,1999.

[5]陈姣玲.镁合金材料在纺机机械行业的应用前景[J].世界有色金属,2012,(06):56.

[6]曾小勤,卢大.纺织机械用轻质高强镁合金挤压型材开发[C].全国经编技术交流会,2005.

[7]余琨,黎文献,王日初,等.变形镁合金的研究、开发及应用[J].中国有色金属学报,2003,13( 2 ):277-288.

[8]陈先华,刘娟,张志华,等.镁合金热处理的研究现状及发展趋势[J].材料导报,2011,25(23):142-145.

[9]潘复生,韩恩厚.高性能变形镁合金及加工技术[M].北京:科学出版社,2007.

[10]李忠盛,潘复生,张静.AZ31镁合金的研究现状和发展前景[J].金属成形工艺,2004,22(1):54-57.

[11]旺凌云,黄光胜.变形AZ31镁合金的晶粒细化[J].中国有色金属学报,2003,13(3):594-597.

[12]王自启,曹晓卿,郭继祥,等.AZ31镁合金板材在热处理中组织和性能的演变[J].新技术新工艺,2011(4):65-67.。