半导体用石英制品的制造工艺和洗净

- 格式:doc

- 大小:23.00 KB

- 文档页数:2

高纯石英制品的加工工艺高纯石英制品是一种高纯度的无色、透明的非晶体材料,其主要成分是二氧化硅(SiO2),具有优异的物理和化学性能。

高纯石英制品广泛应用于光学、电子、半导体、化工、医疗等领域。

下面将介绍高纯石英制品的加工工艺。

1. 材料准备高纯石英制品的加工工艺首先需要准备好高纯的石英原料。

石英原料通常通过矿山开采获得,经过粉碎、筛分、洗涤等工序将原料进行初步处理,去除杂质和不纯物质。

接下来将原料加热至一定温度,使其软化、塑化,以便于后续加工操作。

2. 制备石英坯料经过材料准备后,可以开始制备石英坯料。

一种常用的制备方法是将高纯石英原料放入真空炉中,利用高温加热使其软化,并通过重力或机械装置将软化的石英原料均匀地铺在平面表面上,使其凝固成为坯料。

制备好的石英坯料具有较高的纯度和均匀的结构。

3. 高纯石英制品的成型加工经过石英坯料的制备,可以进行成型加工。

常用的成型方法有两种:热成型和冷成型。

(1)热成型:将石英坯料放入特定形状的模具中,通过加热使其软化,然后通过外力或真空吸附将石英坯料压制成所需形状。

热成型适用于制备较大尺寸、复杂形状的高纯石英制品。

(2)冷成型:将石英坯料切割成所需形状的小块,然后将其放入模具中进行冷压成型。

冷成型适用于制备小尺寸、简单形状的高纯石英制品。

4. 精密加工和表面处理经过成型加工后,石英制品通常需要进行精密加工和表面处理,以提高其光学和机械性能。

(1)精密加工:通过磨削、切割、钻孔等工艺对石英制品进行精密加工,以获得所需的尺寸精度和表面质量。

(2)表面处理:石英制品的表面可能存在微小的气孔和缺陷,需要进行表面处理以提高其清洁度和光学透明度。

常用的方法包括镀膜、抛光、酸洗等。

5. 终检和包装经过精密加工和表面处理后,石英制品需要进行终检,以确保其质量符合要求。

终检内容包括尺寸测量、光学性能测试、粗糙度检测等。

合格的石英制品将进行包装,以避免在运输和使用过程中受到损坏。

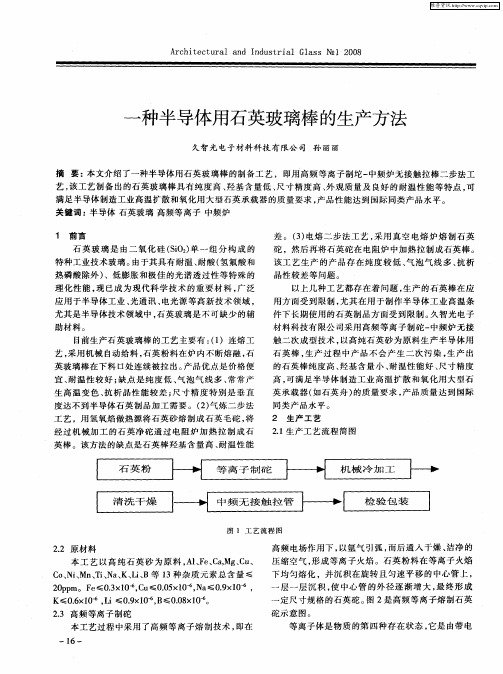

半导体生产工艺流程

《半导体生产工艺流程》

半导体生产是一项极其精密和复杂的工艺流程,通常包括数十个步骤。

在半导体生产工艺中,最常见的材料是硅,因为硅具有优良的半导体特性,可以被用来制造微型电子器件。

下面是一个简单的半导体生产工艺流程的概要:

1. 清洗和去除杂质:首先,硅片需要经过严格的清洗和去除杂质的步骤,以确保表面的纯净度和平整度。

2. 氧化:接下来,硅片需要进行氧化处理,将表面形成一层氧化膜,以提高硅片的电气性能和机械强度。

3. 光刻:在光刻过程中,通过光刻胶和紫外光的照射,将所需的图案形成在硅片表面上,从而准确地定义出电子器件的结构。

4. 蚀刻:使用化学液体或等离子体等方法,将光刻所定义的图案蚀刻到硅片表面上,形成所需的微型结构。

5. 沉积:在沉积过程中,通过化学气相沉积或物理气相沉积等方法,将金属或其他材料沉积到硅片表面上,形成导线、电极等部分。

6. 腐蚀:在腐蚀步骤中,通过化学或物理方法,将不需要的材料层去除,从而形成日后需要的电子器件结构。

7. 打孔和导线铺设:最后,通过打孔和导线铺设的步骤,连接各个电子器件,形成完整的电路。

整个工艺流程中,每一个步骤都需要极其严格的控制和精密的操作,以确保最终的产品质量。

同时,半导体生产工艺也需要不断的创新和改进,以应对日益复杂和高性能的电子器件需求。

随着技术的不断进步,半导体生产工艺也在不断演进,将为人类带来更多的科技进步和便利。

石英玻璃之洗净方法石英玻璃在半导体工业设备上,使用温度经常在1000℃至1300℃之高温状态,在此种状态下由于附著不纯物导致失透现象发生,失透之部分为石英之晶质化,晶质化之变态点为275℃,当石英玻璃自高温降至此变态温度时,表面失透之晶质化部分与石英玻璃本身高温之α相与低温之β相间膨胀系数不同在急速冷却下产生不透明之剥离状,更严重时会造成破裂现象产生。

为使石英制品能使用更久,就必须注意防止造成石英失透产生的原因,而造成失透的污染源就属碱金属、碱土金属、汗水、口水、油污、尘埃……等等。

且0.1mg/cm2l}k就会造成数十倍或数百倍的失透量。

因此,防止这些污染源附著在石英表面上除了不直接用空手去拿石英外,使用在高温作业之前必先做清洗之工作以确保石英表面之洁净度。

一般石英之洗净须要一些程序,首先用纯水先冲洗表面,再置入酸洗槽内浸泡一些时间,取出后再用纯水冲洗后晾干。

酸液之种类如下:◆种类/项目浓度时间P_!◆氟酸(HF)47.0%~52.0% 1~2分钟◆氟酸(HF) 5.0%~10% 10~15分钟◆氟酸+硝酸50%+65% 10~15分钟_◆氟酸+硫酸50%+65% 10~15分钟石英玻璃专利技术1、玻璃质材料管,特别是石英玻璃管的制造方法2、不透明石英玻璃的制造方法、适于执行该方法的SiO颗粒和由不透明石英玻璃构成的部件g`3、不透明石英玻璃管生产用的硅石粉料坨的生产方法4、采用溶胶-凝胶法制备高纯石英玻璃的方法5、彩色石英玻璃管的制造方法6、超细石英玻璃管及其生产方法和设备7、大尺寸石英玻璃管的制造方法8、大尺寸石英玻璃熔化炉9、电阻炉生产石英玻璃的投料器10、多点夹持牵引式石英玻璃拉管装置11、二氧化硅粒子、合成石英粉、合成石英玻璃的合成方法12、辐照输液器中的石英玻璃管件13、高耐久性石英玻璃,其制造方法,使用它的部件及装置14、合成石英玻璃制造方法15、环形石英玻璃管制作机16、黄色滤光石英玻璃及其制造方法17、堇青石--熔融石英玻璃质稀土粉料煅烧皿18、可多次使用的石英玻璃生产用石墨坩埚19、立式四氯化硅汽相沉积合成石英玻璃的方法20、内外经分别相等的石英玻璃厚壁管一次成型装置21、耐高温低膨胀高硼含量封接玻璃的制备工艺22、耐受激准分子激光的石英玻璃制造方法和石英玻璃部件23、能吸收紫外线的透明石英玻璃及其用途24、气炼法生产不透明乳白石英玻璃25、溶胶-凝胶法生产石英玻璃用的组合物26、生产管状石英玻璃产品的方法27、生产石英玻璃管的方法和用于实现该方法的钻杆体28、石英玻璃的构造元件及其制造方法29、石英玻璃坩埚的制造方法30、石英玻璃管成型装置31、石英玻璃管烧口装置32、石英玻璃管自动定尺切割装置33、石英玻璃光导纤维制造方法34、石英玻璃及其制造方法35、石英玻璃喷镀部件及其制造方法36、石英玻璃熔炼炉水冷电缆供电装置37、石英玻璃体和石英玻璃支持部件的制造方法38、石英玻璃液体电加热管39、石英玻璃制品及其制备方法40、石英玻璃组合物41、石英玻璃组合物以及使用它生产石英玻璃的方法42、石英及玻璃材料中二阶极化率产生与增强的新方法43、双效蒸发高酸后重稀土反萃液浓缩石英玻璃设备44、透明石英玻璃产品的制备45、透明石英玻璃厚壁管制造方法及装置46、无羟基透明石英玻璃的连续电熔法47、析晶温度高于石英玻璃的高温玻璃的制造方法48、一种立式合成石英玻璃沉积炉49、一种耐碱玻璃球的生产方法50、一种石英玻璃的氢氧焰燃烧器51、一种石英玻璃管的切割装置52、一种石英玻璃管拉制成型方法53、一种石英玻璃管拉制成型装置54、一种四氯化硅、多晶硅和石英玻璃的联合制备法55、用来制造石英玻璃体的方法56、用溶胶-凝胶过程制造石英玻璃的方法57、用于半导体制造的石英玻璃构件58、用于标记石英玻璃灯的方法和用其所制造的石英玻璃灯59、用于制备石英玻璃的氯化锗和硅氧烷原料和方法60、用于制造石英玻璃基底材料的方法61、圆柱形石英玻璃部件的制造方法及其适用的装置62、在石英玻璃管制造中撤出芯棒的方法和装置63、制造石英玻璃板的方法和设备64、制造石英玻璃体的装置和方法65、制造石英玻璃预制件的方法66、制造一种石英玻璃的方法和装置67、制作石英玻璃的方法-68、制作石英玻璃的方法热性能电性能机械性能石英玻璃热膨胀系数是:5.5x10-7cm/cm. ℃,是铜的1/34,是硼硅酸盐的1/7,这一特性,使其用于光学镜头,高温窗口以及要求对热变化敏感达到最低的光学应用。

半导体用透明石英玻璃管上海化科实验器材有限公司1主题内容与适用范围本标准规定了半导体用透明石英玻璃管的分类、规格尺寸、技术要求、试验方法,检验规则及标志、包装、运输和贮存等。

本标准适用于天然水晶或天然高纯二氧化硅、硅卤化物作原料,应用于半导体工业的透明石英玻璃管(以下简称石英玻璃管)。

冶金、化学工业用透明石英玻璃管也可参照本标准。

2引用标准GB/T3284石英玻璃化学成分分析方法GB59a9透明石英玻璃气泡、气线检验方法GB10701石英玻璃热稳定性检验方法GB/T l2442石英玻璃中羟基含量试验方法3术语3.1气线:石英玻璃管壁内或表面的线状棱形空穴。

3.2气线密度:每平方厘米中气线条数。

3.3破皮气线:暴露在石英玻璃管内外表面的开口气线,其边缘锋利。

3.4色线:石英玻璃管上带有颜色的线条。

3.5沟棱:石英玻璃管表面在长度方向形成的凹凸不平的沟槽和凸棱。

3.6晶纹:石英玻璃管上有明显可见的各种微小的炸裂纹。

3.7麻点:石英玻璃管壁上的小斑点。

它是粘附在管壁上的粒状杂质经清除后残留的痕迹。

3.8杂质:石英玻璃组成中二氧化硅(Si02)以外的组分。

3.9生料颗粒:透明石英玻璃管的内、外壁上在熔制过程中所粘附的未熔化的石英质颗粒。

3.10透明颗粒:石英玻璃管中完全熔化的透明石英质颗粒。

3.11波纹:石英玻璃管的内、外壁圆周呈现轴向的波浪形凹凸不平。

3.12色斑:在石英玻璃管壁上的黑、白、褐色等任意形状的色点。

3.13气泡群:透明石英玻璃管壁中,由微小气泡(小于标准中气泡的下限尺寸)密集而成的群集气泡。

3.14揪痕:排除石英玻璃管壁上较大杂质点、气泡等弊病后留下的痕迹。

3.15暗疤:透明石英玻璃管壁内呈现的一种斜状、透明、有明显界面的玻璃态(俗称雪花,破皮或梅花)。

在高温熔烧中发橙色亮光。

3.16炸裂:石英玻璃管经急冷急热而产生的裂纹或碎裂。

3.17析晶:透明石英玻璃在特定温度下析出晶体,造成失透。

石英砂工艺工艺石英砂工艺工艺是一种主要用于生产高纯度硅材料的方法,它是将高品质的石英砂材料在特定的温度和压力条件下处理,以去除其中杂质并提高纯度。

该技术是现代半导体工业中非常重要的一种工艺。

石英砂工艺工艺主要分为三个步骤:原材料清洗、炉区制备及炉区制备后处理。

下面将详细介绍这三个步骤的具体内容。

一、原材料清洗在开始石英砂工艺工艺之前,需要对使用的原材料进行清洗和预处理。

原材料清洗的目的是去除其中的杂质以及可能存在的有机物和水分等。

通常使用的石英砂原材料是天然的石英砂矿物,在采集过程中可能会带入一些杂质,因此需要对其进行清洗。

清洗的步骤包括:将原材料放入清洗池中,在清洗池中加入苛性钠溶液或盐酸,用清水冲洗干净,将其干燥后研磨成所需的粒度。

二、炉区制备在炉区制备阶段,需要将清洗后的石英砂材料放入特定的炉中,在高温和高压的条件下进行制备。

可以选择的石英砂工艺工艺主要有:氧化亚氮法、碳热还原法、氧气气氛下热还原法等。

1.氧化亚氮法氧化亚氮法是一种较为常用的石英砂工艺工艺,它的原理是利用氧化亚氮与硅炼合成SiO2,通过反应去除原材料中的残留杂质,提高硅材料的纯度。

在实施氧化亚氮法时,需要使用特殊的炉膛,在炉内加入一定量的氧化亚氮气体,并将原材料放入炉内加热。

在高温和高压的条件下,氧化亚氮将会被还原并与原材料中的杂质反应,最终生成纯度高的SiO2。

经过多次的反应、蒸发和淬火等步骤后,可以得到高品质的硅材料。

2.碳热还原法碳热还原法是另一种常用的石英砂工艺工艺,它的原理是利用碳与石英砂反应生成CO 和SiO2,CO会在炉内中继续反应产生二氧化碳与CO2,并且CO可以用于还原PbO和As2O3等物质,因此可以获得高品质的Si材料。

在实施碳热还原法时,需要在炉内放入石英砂和木炭等原材料,并通过高温炉炉内还原反应来进行制备。

在该反应过程中,石英砂中的杂质会逐步去除,最终获得高品质的硅材料。

3.氧气气氛下热还原法氧气气氛下热还原法是一种新型的石英砂工艺工艺,它主要是在高温和高压下,在氧气气氛中进行的石英砂工艺工艺。

半导体生产工艺流程半导体生产工艺流程主要包括晶片制备、刻蚀、离子注入、金属沉积、封装等多个环节。

下面就来具体介绍一下这些环节的工艺流程。

首先是晶片制备。

晶片制备是整个半导体生产工艺流程的第一步,主要包括硅片清洗、切割、抛光和制程控制等环节。

首先,将硅单晶进行清洗,去除表面的杂质和氧化层。

然后,将单晶硅锯割成薄片,通常为几十微米至几百微米的厚度。

接下来,将薄片进行抛光,使其表面更加光滑。

最后,对晶片进行制程控制,包括清洗、添加掺杂剂和涂覆光刻胶等步骤,以便之后的刻蚀和离子注入工艺。

接下来是刻蚀。

刻蚀是将光刻胶和表面杂质进行精确刻蚀的过程。

首先,将光刻胶涂覆在晶片上,并利用光刻机对光刻胶进行曝光处理,形成所需的图案。

然后,将光刻胶暴露的部分进行刻蚀,暴露出晶片表面的部分。

最后,通过清洗将光刻胶残留物去除,完成刻蚀过程。

然后是离子注入。

离子注入主要用于掺杂半导体材料,改变半导体材料的导电性质。

首先,将晶片放置在注入机器中,然后加热晶片以提高其表面活性。

接下来,通过注射器向晶片上注入所需的掺杂剂,如硼、磷或砷等。

注入过程中,通过控制注射时间和注射剂量,可以实现精确的掺杂。

接下来是金属沉积。

金属沉积是将金属层覆盖在晶片表面的过程,用于电极的形成和电连接。

首先,将晶片放置在涂膜机中,然后将金属薄膜沉积在晶片表面。

金属薄膜的沉积可以通过物理气相沉积或化学气相沉积等方法实现。

接下来,通过光刻和刻蚀等工艺,将金属膜制成所需的形状和尺寸,形成电极和电连接。

最后是封装。

封装是将晶片封装在塑料壳体中,以保护晶片并提供外部电连接。

首先,将晶片固定在封装基板上。

然后,通过焊接或固化剂将晶片与基板连接。

接下来,将封装壳体放置在基板上,并使用胶水或焊接等方式密封。

最后,安装焊脚和引线等外部连接部件,完成封装过程。

以上就是半导体生产工艺流程的一般步骤。

当然,具体的工艺流程和步骤可能因产品类型和制造厂家而有所不同,但总体上都包括晶片制备、刻蚀、离子注入、金属沉积和封装等环节,每个环节都需要严格控制工艺参数和质量要求,以确保制造出高质量的半导体产品。

半导体石英标准

在半导体行业中,石英材料的标准主要涉及以下几个方面:

1. 纯度:半导体石英耗材需要具备高纯度,以保证在半导体制造过程中不会引入有害杂质,影响器件性能。

具体的纯度要求因应用领域而异,含量

为%\~%适用于光源行业,含量高于%用于高端光学器件、激光器件,含量为%\~%则适用于半导体、光伏等产业。

2. 热稳定性:半导体石英耗材需要具备良好的热稳定性,能够在高温环境下保持稳定的物理和化学性质,不会产生变形、脱硅等问题。

3. 机械性能:半导体石英耗材需要具备良好的机械强度和硬度,以保证在制程过程中不会发生损坏或断裂。

4. 光学性能:对于一些光学应用的半导体石英耗材,需要具备良好的透光性和抗反射性能,以确保光学特性的稳定性和高效率。

此外,我国出台了一系列的行业标准,如《半导体用透明石英玻璃管》《半导体用透明石英玻璃器件》《半导体用透明石英玻璃棒》《太阳能电池硅片用石英舟》《太阳能电池硅片用石英玻璃扩散管》等,对相关产品的质量做出了具体要求。

例如,太阳能电池硅片用石英舟、石英玻璃扩散管应满足T 级产品的质量要求;对于半导体坩埚,铝含量应更低,规定为小于1×10-5,其他金属小于1×10-7,总杂质不超过×10-5。

以上信息仅供参考,如有需要,建议查阅国家或行业相关标准文件。

半导体用石英制品的制造工艺和洗净

【摘要】石英以其特殊的性能,成为半导体制造工业的主要原材料之一。

本文介绍半导体用石英制品采用日本工艺进行制造和洗净的技术。

【关键词】石英;性能;应用;加工工艺;洗净工艺

0.前言

本文介绍的石英制品的制造和加工是引进日本的生产和洗净检测技术,主要用半导体工业。

因清洁度的要求苛刻,洗净成为制造过程中关键的工序。

1.石英的性质及产品应用

石英具有纯度高(SiO2含量99%以上)性能好的特点,石英玻璃具有一系列优良的物理、化学性能,如:

(1)耐高温。

软化点温度约1730℃,可在1100℃下长时间使用。

(2)耐腐蚀。

除氢氟酸,几乎不与其他酸发生化学反应,其耐酸能力是陶瓷的30倍,不锈钢的150倍。

(3)热稳定性好。

石英玻璃的热膨胀系数极小,能承受剧烈的温度变化。

(4)透光性能好。

石英玻璃在紫外线到红外线的整个光谱波段都有较好的透光性能,可见光透过率在93%以上,特别是在紫外光谱区,最大透过率可达80%以上。

广泛应用于光学,如:分光光度计、医疗仪器、液体的色层分析法用各元件以及光学用各透镜、棱镜;理化用,如:各种理化用实验器具、液晶用、照明用等。

(5)电绝缘性能好。

石英玻璃的电阻值相当于普通玻璃的一万倍,是极好的电绝缘材料。

石英制品半导体工业用,如:各种炉芯管、洗净槽、石英舟等。

2.石英加工的简介

3.石英制品的洗净

3.1洗净简介

石英的洗净按产品生产过程中所处阶段分为过程洗净和最终洗净。

由于半导体产品对金属污染的高要求,洗净中酸液的使用,产品的洗净除了初洗外,一般在非金属槽中完成,常用的洗净槽材质为聚氯乙烯PVC、高密度聚氯乙烯HD-PVC、高密度聚乙烯HDPE、氟氯聚合物PTFE或石英。

石英槽常用在纯浸泡或纯水的超声波洗净中。

由于耐酸性能(特别对于氢氟酸)、稳定性要求,PFA (聚四氟乙烯)成为首选的材料。

但是在纯水超声波洗净中,从洗净更为有利的一面来说,要求洗净用治具对超声波的吸收越少越好,这样除了简化FPA材料的洗净治具外,更有利的是选用石英材料制作的治具。

3.4洗净的环境及安全要求

因半导体工业需求,石英制品要求材料的纯度很高,金属不纯物的含量小于10PPM。

所以加工和检验和洗净环境要求逐级升高。

机加工车间:特别对于LAP、POLISH室,要求进行严格的环境管理,避免大颗粒杂物带入加工区间。

火加工车间:要求有20万级甚至更好的空气洁净度。

过程中产品须防尘,不用裸手接触。

最终检查及化学洗净要求在1万级净空房里完成,清洁房每时每刻须保证清洁度要求0.5以上微粒小于1万颗/立方英尺,温度:21±3℃;湿度要求作业人员四级以上服饰(发罩、面罩、防尘帽、连裤防尘、防尘鞋、乳胶手套),最终的洗净烘干包装要求在1000级以上的净空房内完成。

因洗净过程中接触化学危险品,现场防毒面具、防酸手套、防酸鞋、防酸围裙、防酸面罩等安全防护用品要求齐备,作业人员须按规定要求进行佩戴使用。

所有与化学危险品相关的人员须对MSDS相当熟悉,现场要求有紧急防护措施,比如:紧急联络图,紧急备用药箱,紧急喷淋器,及防酸泄漏用品。

3.5洗净测试

石英产品脱脂洗净主要用于去除产品表面的有机物,化学洗净主要用于去除产品表面金属元素,而纯水超声波可去除表面残留上有机物、无机物和浮于产品表面的微粒。

洗净中脱脂液的温度及浓度有很好的控制;化学药液要求对其浓度、体积、不纯物的含量加以控制;纯水的电阻率、粒子含量及水温进行严格控制外;对超声波的强度也应进行监控,超声波能量密度能否达到指定要求对产品表面粒子的去除效果有显著影响。

对于产品的测试主要有三项,即产品表面的有机物、无机物及表面悬浮颗粒的含量。

有机物的测试英文简称为Outgassing 测试,用于测试产品内部碳氢化合物或脂类。

3.6洗净的展望

现已开发成功的临界二氧化碳(SCCO2)洗净设备技术为石英产品洗净开辟了一条既同時符合环保要求,又能降低洗净成本、达到精密洗净功效的新型洗净技术。

[科]。