甲烷燃烧炉结构及工艺对NO_x浓度影响的模拟_王菲

- 格式:pdf

- 大小:1.56 MB

- 文档页数:6

·53·引言环境与发展是人类社会长期面临的一个主题。

近年来,由于氮氧化物的排放所造成的大气污染越来越严重。

目前国内70%左右的NO x 是由煤燃烧所产生的,而作为主要燃煤设备的电站锅炉和工业锅炉成为今后控制NO x 排放所必须关注收稿日期:2009-09-22。

基金项目:国家高新技术研究发展计划“863”项目(2008AA05Z303);国家自然科学基金项目(50776019);教育部新世纪优秀人才支持计划资助(NCET-05-0469)。

作者简介:陈晓林(1978-),男,硕士研究生,主要从事烟气选择性非催化还原脱硝研究。

E-mail :cchxl_007@通讯作者:仲兆平(1965-),男,博士,教授,博士生导师,从事大气污染控制及可再生能源技术研究。

E-mail :zzhong@NO x OUT 工艺的试验研究及化学动力学模拟计算陈晓林,仲兆平,梁秀进,魏宏鸽,郭厚焜(东南大学能源与环境学院,江苏南京210096)摘要:在自行研制的试验台上对NO x OUT 工艺进行了试验研究,结合化学反应动力学模拟研究了CO (NH 2)2还原NO 过程中的关键影响因素。

试验中最佳的尿素溶液喷入温度为850~900℃,NO 的还原率最高可达到83%。

利用Chemkin 4.1均相反应模型,模拟NO x OUT 工艺所得的最佳反应温度窗口及其在各温度下的NO x 去除率与试验数据进行对比,结果基本吻合。

NSR 的增加和停留时间的加长都有利于NO 的脱除;但随着NSR 的增加,烟气中N 2O 的生成量也随之增加而影响脱硝效率。

试验中检测到烟气尾气中的碱性随着NSR 的增加而增大,随着温度的增大而降低,模拟结果与试验结果基本吻合。

关键词:NO x OUT 工艺;脱硝;N 2O 生成;Chemkin 模拟;烟气碱性中图分类号:X51文献标志码:A文章编号:1671-5292(2010)03-0053-06Experimental and kinetic modeling analysis ofthe NO x OUT processCHEN Xiao-lin ,ZHONG Zhao-ping ,LIANG Xiu-jin ,WEI Hong-ge ,GUO Hou-kun(School of Energy &Environment,Southeast University ,Nanjing 210096,China )Abstract :The NO x OUT process has been investigated experimentally by using a laboratory reactor that approximates the well -stirred conditions.Simultaneously,the key influencing factors in the process of the NO x OUT process was studied by comprehensive chemical reaction kinetics model,the excessively high temperature,and the excessively low temperature will not favor NO production,the best temperature range for urea solution spraying in this test platform is 850~900℃,the highest NO reduction rate might reach 83%;The experimental results show,it might not only deduce some general trends of the NO x OUT process,but also to validate a detailed kinetic mechanism.By using the homogeneous phase reaction model of the software of Chemkin4.1,the simulation on the opti -mal reaction temperature for NO x OUT process and the comparison on the simulated NO x removal rate and experiment data was conducted,the results are approximately same.The effect of increas -ing the NSR ratio and lengthening resident time are more favorable for the NO removing,moreover,along with the increasing of NSR,the N 2O production will also be increased,which will influence the denitrate efficiency.In the experiment,the flue alkalescence will be increased along with the increasing of the NSR,will be decreased along with the increasing of temperature,the simulation result is nearly same as the experimental result.Key words :NO x OUT ;reduction of NO ;N 2O generation ;kinetic model ;flue alkalescence 可再生能源Renewable Energy Resources第28卷第3期2010年6月Vol.28No.3Jun.2010·54·可再生能源2010,28(3)的焦点。

第25卷第3期 2005年6月动力工程V ol.25N o.3 June 2005 文章编号:100026761(2005)0320422205超细煤粉再燃低NO x 燃烧技术的数值模拟郭永红, 孙保民, 康志忠(华北电力大学电站设备状态监测与控制教育部重点实验室,北京102206)摘 要:为了验证超细煤粉作为再燃燃料的有效性,使用F LUE NT 软件对元宝山褐煤在燃烧试验研究装置中的进行了4个工况的数值模拟;1个为常规燃烧,3个为超细粉再燃工况。

计算结果表明:超细粉再燃可以有效的降低NO x 排放,与常规燃烧相比,脱除率为58.2%~72.5%;再燃区过量空气系数越小,越有利于NO x 的还原;超细粉再燃工况中出口NO x 排放量不仅与再燃区NO x 的还原率有关,而且还与燃尽区新的NO x 生成有关。

图5表3参7关键词:环境工程学;燃料燃烧;超细粉再燃;数值模拟;NO x ;还原率中图分类号:TK 16 文献标识码:Numerical Simulation of Low NOx RecombustionTechnique with M icro 2pulverized CoalG UO Yong 2hong , SUN Bao 2min , K ANG Zhi 2zhong(K ey Lab of MOE for C ondition M onitoring and C ontrol of P ower Equipment ,N orth China University of E lectric P ower ,Beijing 102206,China )Abstract:F or the purpose of verifying the applicability of using micro 2pulverized coal as a fuel in recombustion ,numerical simulation of 4cases of burning Y uanbaoshan coal in the combustion research furnace were investigated with the help of the F LUE NT s oftware ;one case concerns conventional combustion ,and three others concern recombustion of micro 2pulverized coal.Calculation results show that recombustion of micro 2pulverized coal can effectively reduce NOx emission by 58.2%272.5%,com pared to conventional combustion ;the lower the excess air ratio in the recombustion zone ,the m ore fav ourable conditions are for the reduction of NOx.In the recombustion m ode of operation of micro 2pulverized coal ,the emitted am ount of NOx at the outlet ,not only depends on the reduction rate of NOx in the recombustion zone ,but is als o in fluenced by the incremental NOx formed in the burn 2out zone.Figs 5,tables 3and refs 7.K ey words :environmental engineering ;fuel combustion ;recombustion of micro 2pulverized coal ;numerical simulation ;NOx ;reduction rate收稿日期:2004212212作者简介:郭永红(19752),女,汉,内蒙古人,博士研究生,1996年毕业于华北电力大学电厂热能动力工程专业。

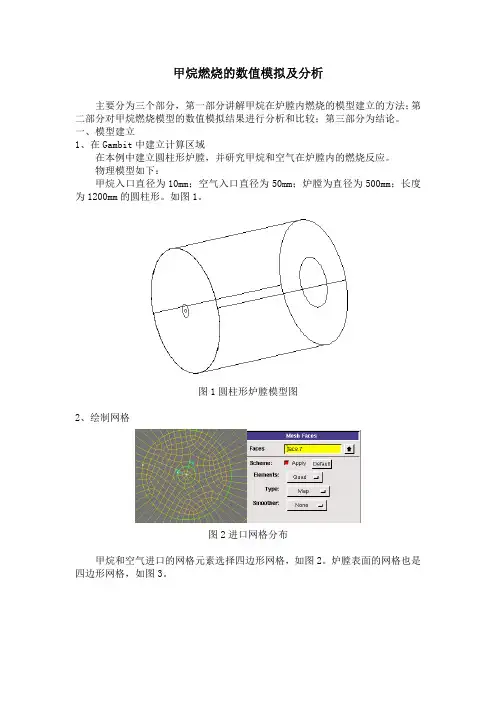

甲烷燃烧的数值模拟及分析主要分为三个部分,第一部分讲解甲烷在炉膛内燃烧的模型建立的方法;第二部分对甲烷燃烧模型的数值模拟结果进行分析和比较;第三部分为结论。

一、模型建立1、在Gambit中建立计算区域在本例中建立圆柱形炉膛,并研究甲烷和空气在炉膛内的燃烧反应。

物理模型如下:甲烷入口直径为10mm;空气入口直径为50mm;炉膛为直径为500mm;长度为1200mm的圆柱形。

如图1。

图1圆柱形炉膛模型图2、绘制网格图2进口网格分布甲烷和空气进口的网格元素选择四边形网格,如图2。

炉膛表面的网格也是四边形网格,如图3。

图3炉膛表面网格分布图4炉膛表面网格分布图5炉膛出口网格分布图6炉膛内部网格分布3、指定边界条件图7炉膛边界条件Inlet1为甲烷入口,边界条件为速度入口;Inlet2为空去入口,边界条件为速度入口;Outlet为炉膛出口,边界条件为自由流;其他炉膛壁面为墙体,边界条件为墙体。

4、导入fluent具体信息如下:54440mixed cells,zone2,binary.326quadrilateral wall faces,zone3,binary.1900quadrilateral wall faces,zone4,binary.350quadrilateral wall faces,zone5,binary.218quadrilateral outflow faces,zone6,binary.204quadrilateral velocity-inlet faces,zone7,binary.18quadrilateral velocity-inlet faces,zone8,binary. 108880triangular interior faces,zone10,binary.11144nodes,binary.11144node flags,binary.缩放信息如下图:图8缩放信息图5、选择计算模型图9定义求解器图10考虑能量方程图11考虑粘性模型图12考虑辐射模型图12考虑燃料模型图13燃烧物质和炉膛材料6、操作环境的设置图14操作环境(压力场和重力场)7、设置边界条件图15空气入口边界条件空气入口的速度为8m/s,温度为300K,入口空气中氧气的含量为21%。

焦炭燃烧过程中NOX转化机理及影响因素分析发表时间:2019-07-05T11:17:12.540Z 来源:《电力设备》2019年第4期作者:钱晓东[导读] 摘要:本文通过对大量焦炭燃烧过程中NOX的生成和还原规律研究结果进行整理分析,认真总结了国内外专家学者对焦炭中N元素向NOX转化的机理的研究结论,并分析了焦炭燃烧过程中产生的气体成分、焦炭中的矿物质和焦炭的理化特性等因素对NOX转化过程的影响。

(中国光大绿色环保有限公司广东深圳 518000)摘要:本文通过对大量焦炭燃烧过程中NOX的生成和还原规律研究结果进行整理分析,认真总结了国内外专家学者对焦炭中N元素向NOX转化的机理的研究结论,并分析了焦炭燃烧过程中产生的气体成分、焦炭中的矿物质和焦炭的理化特性等因素对NOX转化过程的影响。

关键词:焦炭燃烧;影响;分析一、引言目前,对于焦炭燃烧过程中氮元素生成NOX的反应机理研究相对较少,主要是因为存在以下几方面难题:(1)焦炭的燃烧过程属于气-固异相化学反应,存在相分界面,焦炭结构(如表面积、空隙率等)对化学反应的影响很大,而焦炭结构在燃烧过程中的变化也很大。

(2)焦炭的燃烧包括气态反应的扩散、物理吸附、化学吸附、表面反应和脱附等复杂的物理和化学反应过程。

其中化学吸附是化学反应的关键步骤。

吸附过程与活性部位有关,而活性部位不仅与煤的种类有关,而且还与焦炭的制备条件有关。

(3)焦炭孔隙结构的复杂性造成了气体扩散过程的复杂性。

(4)焦炭燃烧过程中会产生多种气态产物,而这些气态产物之间还存在着复杂的气相化学反应机理。

(5)不同焦炭中灰的成分也各不相同,其对氮氧化物的还原具有不同的催化作用。

因此有必要进一步研究焦炭中N元素的转化规律从而为煤炭燃烧过程中低NOX排放提供理论依据。

二、焦炭燃烧时NOX转化机理根据NOX的生成和还原机理可知:焦炭中氮元素通过氧化反应生成NOX,同时焦炭表面的均相气体成分以及焦炭本身又与NOX发生均相和异相反应,NOX被还原。

一种热力型NO_X发生器的设计和数值模拟

邢德山;阎维平

【期刊名称】《环境科学与技术》

【年(卷),期】2008(31)11

【摘要】针对研究NOX性质和排放控制的各种实验过程中NOX气体的生成问题,基于热力型NOX生成机理,设计了一种实验室用NOX生成装置。

该装置利用乙炔和氧气发生燃烧反应所产生的高温温度场,使随同空气一起进入燃烧室的氮气与氧气发生反应生成NOX。

数值模拟表明:设计方案是可行的。

调控乙炔喷口气流速度是调节燃烧室出口NOX浓度的主要手段,在乙炔喷口气流速度为3~5m/s时,燃烧室出口的NOX平均浓度变化范围为2064~4297mg/m3;在一定的乙炔喷口气流速度下,调节空气入口速度也可在小范围内调节燃烧室出口NOX浓度。

从而可以满足实验过程中对NOX浓度的不同要求。

【总页数】3页(P109-111)

【关键词】NOX;生成;乙炔;数值模拟

【作者】邢德山;阎维平

【作者单位】山西大学工程学院;华北电力大学能源与动力工程学院

【正文语种】中文

【中图分类】X70

【相关文献】

1.低流量下蒸汽发生器倒U型管内流动传热的数值模拟 [J], 王少明;郝建立;章德;陈文振

2.蒸汽发生器U型管倒流现象的数值模拟和实验研究 [J], 张洋;郝建立;章德;储玺;陈文振;胡高杰

3.圆盘型发生器驱动固体套筒内爆的数值模拟 [J], 杜枢;孙奇志;刘伟

4.圆盘型爆磁压缩发生器的数值模拟 [J], 杜枢;孙奇志;刘伟

5.斜坡型涡流发生器控制叶栅角区分离的数值模拟 [J], 尚东然;刘艳明;季路成;朱榕

因版权原因,仅展示原文概要,查看原文内容请购买。

ENERGY FOR METALLURGICAL INDUSTRY May.2021 42轧钢加热炉采用低氮燃烧法降低NO*排放的改造与实践许京铭朱继民李新林杨娟(山东钢铁股份有限公司莱芜分公司特钢事业部)摘要新中型轧线建设项目热试发现两座加热炉排放烟气NO*浓度超标,为保证NO*达标排放,研究出低氮燃烧法,通过燃烧器控制燃烧初期NO*的生成。

采用空气分级来减少燃料氮转化为NO*,同时通过快速响应自动调节空燃比的控制措施,进一步减少热力型NO*生成。

实践表明,改造方案解决了N0*浓度超标这一问题,满足了国家和地方相关环保标准中热处理炉N0x排放浓度^150mg/m3的要求。

关键词加热炉N0*低氮燃烧达标排放文献标识码:A文章编号:1001-1617(2021)03-0042-05Reformation and practice of low nitrogen combustion methodto reduce NO X emission in steel rolling reheating furnaceXu Jingming Zhu Jimin Li Xinlin Yang Juan(Special Steel Division of Shandong Iron and Steel Co.,Ltd.)Abstract In the hot test of the new and medium一sized rolling line construction project,it was foundthat the N0x concentration of flue gas from two reheating furnaces exceeded the standard.In order toensure the N0x emission up to standard,a low nitrogen combustion method was developed,and theN0x generation at the initial stage of combustion was controlled by burners.Air classification is adoptedto reduce the conversion of fuel nitrogen into N0x,and the thermal N0x generation is further reducedby the control measures of quick response and automatic adjustment of air一fuel ratio.Practice showsthat transformation solves the problem of N0x concentration exceeding the standard,and meets the requirement of N0x emission concentration of heat treatment furnace W150mg/m3in national and localenvironmental protection standards.Keywords reheating furnace N0x low—N0x combustion discharge up to standard山东钢铁股份有限公司莱芜分公司特钢事业部新中型车间现有两座加热炉,热试过程发现加热炉烟气N0*超标。

2021.17科学技术创新W 火焰锅炉低N O x 燃烧新系统C 风风率优化数值模拟研究周安鹂1缪伦奇2(1、汕尾职业技术学院,广东汕尾5166002、广东红海湾发电有限公司,广东汕尾516600)W 火焰锅炉因其特别适用于燃烧如无烟煤、贫煤等挥发分含量少、活性差的煤而在近年来快速发展起来。

目前W 火焰锅炉主要有:FW (Fos t er W heel er )型、B&W (Babcock &W i l cox )型、M BEL (M i t s ui Babcock Ener gy Li m i t ed )型,St ei n 型这四种类型[1],本文所研究的是一台FW 型W 火焰锅炉。

虽然W 火焰锅炉具有下炉膛温度水平高、煤粉颗粒路径长、停留时间长等优势,但在实际运行中还是存在一些如N O x 排放量较高的问题。

根据中国环境保护部发布的最新的《火电厂大气污染物排放标准》对燃煤机组N O x 的排放标准,要求在脱销之后W 火焰锅炉的N O x 排放要低于200m g/m 3[2]。

因此,在飞灰含碳量没有显著增加的情况下,对W 火焰锅炉进行一些减少或控制N O x 排放的措施是十分必要的。

本文的研究内容就是基于这样一种对飞灰含碳量没有显著影响但可以降低近50%的N O x 排放量的低N O x 燃烧新系统进行的,对该系统C 层二次风(文中简称C 风)的风率进行了优化研究,以期对实际运行过程提供参考。

1锅炉概况本文研究对象为一台采用了低N O x 燃烧新系统的600M W FW 型W 火焰锅炉。

W 火焰锅炉被炉拱分成了上炉膛和下炉膛两部分,炉拱上对称布置有双旋风燃烧器。

图1为该低N O x 燃烧新系统示意图,这种新系统主要具有以下特征[3]:(1)将淡煤粉一次风喷嘴位置从拱上移动到拱下,并且将72组喷嘴合并为36组;(2)A 层二次风由原始的环形喷口变为圆形喷口喷入炉膛;(3)原始的D 、E 层二次风合并,通过环形喷口喷入炉内,同时冷却乏气风喷嘴;(4)原始的F1、F2层二次风合并为F 层二次风;(5)部分二次风(约占总风率的20%)用来作为分离燃尽风(SO FA 风),并将SO FA 风布置在上炉膛位置。

第30卷 第29期 中 国 电 机 工 程 学 报V ol.30 No.29 Oct.15, 2010 16 2010年10月15日 Proceedings of the CSEE ©2010 Chin.Soc.for Elec.Eng.基金项目:国家高技术研究发展计划(863计划)项目(2008AA05Z302)。

Supported by the National High Technology Research and Development of China(863 Program) (2008AA05Z302).文章编号:0258-8013(2010) 29-0016-08 中图分类号:TK 314 文献标志码:A 学科分类号:470⋅20 1 025 t/h 旋流燃烧器煤粉炉降低NO x 生成的数值模拟白涛,郭永红,孙保民,康志忠,肖海平(电站设备状态监测与控制教育部重点实验室(华北电力大学),北京市 昌平区102206)Numerical Simulation of Decreasing NO x Emission in a Swirling CombustionPulverized Coal BoilerBAI Tao, GUO Yonghong, SUN Baomin, KANG Zhizhong, XIAO Haiping(Key Laboratory of Condition Monitoring and Control for Power Plant Equipment(North China Electric Power University),Ministry of Education, Changping District, Beijing 102206, China) ABSTRACT: By analyzing the mechanism of NO x formation and the coal quality from practical operation in furnace, air-staged combustion was adopted to low the NO x emissions. The characteristics of the temperature, the distribution of species concentrations and NO x emissions in the furnace were numerically studied. The predicted results show that moving parts of jets of the tertiary air to the top of primary combustion zone can reduce the oxygen concentration in the primary combustion zone and decreasing the distribution of the temperature in the furnace. Incomplete combustion will result in increasing the reducing atmosphere in the primary combustion zone. It will inhibit the formation of NO x and increasing the volume of the top tertiary air can reduce the formation of NO x . The experimental results show that in the different proportion of the top tertiary air the thermal efficiency of the boiler don't have any obvious variation, the concen -tration of NO x continue decreasing, but the carbon content in fly ash is increased. Comprehensive results show that when the proportion of the top tertiary air is 70%, the concentration of NO x in the export of air preheater is reduced to 40%. It can achieve a better effect than before.KEY WORDS: boiler; low NO x ; swirling combustion; pulverized coal boiler; numerical simulation摘要:针对某电厂运行中NO x 排放量过高的问题,通过对NO x 生成机制以及电厂实际燃用煤质的分析,采用去除部分卫燃带以及将主燃区内部分三次风移至主燃区上方的空气分级燃烧技术,对炉内进行降低NO x 排放的改造。

㊀第21卷第6期洁净煤技术Vol.21㊀No.6㊀㊀2015年11月Clean Coal TechnologyNov.㊀2015㊀甲烷燃烧炉结构及工艺对NO x 浓度影响的模拟王㊀菲,胡仰栋,伍联营,张伟涛,王㊀颖(中国海洋大学化学化工学院,山东青岛㊀266100)摘㊀要:为了降低甲烷燃烧炉氮氧化物(NO x )的排放,利用计算流体力学软件FLUENT 对圆柱型甲烷燃烧炉的燃烧过程进行了三维数值模拟㊂考察了不同空气入口结构对炉内流场及NO x 排放浓度的影响㊂结果表明:采用均匀分布的外围多股空气入口结构可显著降低出口NO x 的排放;围绕甲烷入口的环形空气入口结构可有效维持高温区域在炉中心不发生偏移,且炉内温度分布均匀;因此采用环形加外围多股空气入口的结构较为合理㊂对此种结构进一步考察了环形空气入口气速及空气中氧体积分数的影响㊂过量空气系数为1.4时,NO x 排放浓度随环形空气入口气速的增加而单调降低;过量空气系数为1.1时,NO x 排放浓度存在极低值㊂空气入口氧体积分数从21%降低到15%,可减小出口NO x 排放;低于20%时,NO 排放质量分数低于2ˑ10-5㊂关键词:圆柱型甲烷燃烧炉;甲烷;NO x 排放;数值模拟中图分类号:TK227㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:1006-6772(2015)06-0085-06Effects of structures and technological conditions on NO x emission in methanecombustion furnace based on numerical simulationWANG Fei,HU Yangdong,WU Lianying,ZHANG Weitao,WANG Ying(College of Chemistry Engineering ,Ocean University of China ,Qingdao ㊀266100,China )Abstract :In order to reduce NO x emission,three -dimensional numerical simulations were made for combustion process in cylindrical methane combustion furnace by using computational fluid dynamics software FLUENT.The flow field and NO x emission under different airinlet structure were investigated.The results showed that,air inlet distributed uniformly around the fuel inlet helped to reduce NO x emis-sion.Circular air inlet around the fuel inlet could keep the high -temperature region being in center position and keep temperature distribu-tion in furnace uniform.Therefore,the combination of the two structures would have a positive impact on reducing air pollution.The influ-ence of air velocity in circular entrance and oxygen concentration in the air were investigated.When the excess air coefficient was 1.4,NO xemission decreased by increasing the air velocity in circular entrance.While the excess air coefficient dropped to 1.1,the NO x emission reached the lowest.The NO x emission decreased when the oxygen concentration of air inlet dropped to 15%from 21%.The NO emission was under 2ˑ10-5when the oxygen concentration was under 20%.Key words :cylindrical methane combustion furnace;methane;NO x emission;numerical simulation收稿日期:2015-05-22;责任编辑:孙淑君㊀㊀DOI :10.13226/j.issn.1006-6772.2015.06.021基金项目:国家自然科学基金资助项目(21376231)作者简介:王㊀菲(1990 ),女,山东济南人,硕士研究生,从事过程系统工程方向的研究工作㊂E -mail :fayfeifay@yeah.net ㊂通讯作者:胡仰栋,教授,E -mail :ydhuhd@ouc.edu.cn引用格式:王㊀菲,胡仰栋,伍联营,等.甲烷燃烧炉结构及工艺对NO x 浓度影响的模拟[J].洁净煤技术,2015,21(6):85-90.WANG Fei,HU Yangdong,WU Lianying,et al .Effects of structures and technological conditions on NO x emission in methane combustion furnace based on numerical simulation[J].Clean Coal Technology,2015,21(6):85-90.0㊀引㊀㊀言燃烧技术提供的能量超过世界所需能量的90%,有效降低燃烧过程的氮氧化物(NO x )排放是近些年来广为关注的热点问题[1]㊂与传统燃烧技术相比,高温贫氧燃烧技术能够有效降低NO x ㊁CO㊁CO 2的排放[2-3]㊂国内外高温贫氧燃烧的实验都取得了很好的结果㊂Nishimura 等[4]通过实验将蓄热582015年第6期洁净煤技术第21卷燃烧器应用于重型锻造炉,将NO x排放浓度降低到50ˑ10-6㊂Taniguchi等[5]研究了煤粉的燃料分级燃烧,将NO x的排放浓度降低到30ˑ10-6~60ˑ10-6㊂Mörtberg[6]等实验证明低氧浓度使火焰体积增大波动程度减小㊂艾元方等[7]通过丙烷燃烧实验验证了高温贫氧火焰体积大㊁亮度弱㊁NO x排放浓度低的特点㊂高温贫氧燃烧技术降低NO x排放的数值模拟也有许多报道㊂Schaffel-Mancini等[1]提出煤粉燃烧炉的喷嘴位置与距离直接影响了炉内的流场分布和NO x的排放浓度,并确定了最优的形状以及尺寸㊂朱尚龙等[8]研究表明矩形喷口长宽比为1.5时NO x排放浓度最小㊂李芳芹等[9]运用空气分级技术降低了煤粉燃烧炉的NO x排放浓度㊂朱彤等[10]提出NO x排放浓度随烟气在炉内停留时间增加而增加㊂大多数工作倾向于煤粉燃烧的研究,对于甲烷燃烧器的实验研究以及数值模拟工作还较少[111-12]㊂本文应用数值模拟的方法,对燃料喷嘴的圆柱型管式甲烷燃烧器的不同结构进行考察,分析了炉内的燃烧状况㊂同时分析了围绕燃料喷嘴的环形入口空气量㊁空气氧浓度等因素对燃烧的影响,对炉内温度分布以及出口污染物排放进行了分析㊂1㊀数值模拟1.1㊀几何模型㊀㊀结合实际情况,选取一个高为4m,直径1m的圆柱型燃烧器㊂燃气喷头位于燃烧器的底端中心位置,中心喷孔外均匀布置6个同样大小的喷孔㊂燃烧器顶部为圆台型出口,出口直径为0.5m㊂空气入口以不同形式对称排布在燃烧器底部㊂利用GAMBIT软件画出三维模型并对计算区域进行网格划分,并进行网格无关性检验㊂燃气喷头喷孔处㊁空气入口处等流场变化剧烈的区域网格划分较为细密,炉膛内部比较稀疏,以减小模拟误差㊂1.2㊀燃烧过程模拟甲烷温度为298K,将空气预热到773K,燃料气高速喷入燃烧器内,与空气在燃烧器内混合,发生燃烧反应㊂燃烧器炉膛壁面为定温壁面,向外散热,其余壁面简化为绝热壁面㊂燃烧过程中产生的NO x 由NO和NO2组成,其中NO占90%㊂甲烷燃烧过程生成的NO x来源于热力型NO和瞬时型NO㊂前者为空气中的氮气在高温氧化条件下生成,后者为火焰前端高速反应生成㊂本文的三维数值模拟中,采用标准k-ε双方程模型模拟气相湍流流动[13]㊂燃料与空气由独立入口高速进入计算区域,燃烧过程为非预混燃烧,火焰为湍流扩散火焰,选取非预混燃烧(PDF)模型[14]㊂此模型求解混合组分的输运方程而不求解单个组分输运方程,各组分浓度由混合组分求得,每个计算单元内组分与性质由燃料和氧化剂的湍流混合强度控制,模型假设反应由混合速率控制,即混即燃㊂该模型主要考虑了湍流对燃烧反应的影响,尤其适合于湍流扩散火焰的模拟㊂本文模拟的收敛判断依据除残差判据以外,还对出口温度以及浓度的面积平均值进行监测,若被监测的物理量长时间保持不变,且质量与能量守恒,则认为收敛㊂2㊀模拟结果与分析2.1㊀空气入口结构对燃烧的影响甲烷燃烧过程中,NO x主要组成为热力型NO,低氧氛围易降低热力型NO的生成,且氧化剂与燃料均匀混合也会使NO生成量降低㊂空气与燃料入口的分布决定了炉内的混合情况,故燃烧炉结构直接影响了炉内的燃烧过程以及污染物的排放浓度㊂在燃烧炉的燃烧过程中,温度与化学反应区域高度统一[15]㊂本文将空气入口分为两类:第一类结构为均匀分布的外围多股空气入口;第二类结构为存在环形空气入口的衍生结构考察㊂各工况的操作条件见表1㊂表1㊀各工况的操作条件操作工况外围空气入口数外围入口空气气速/(m㊃s-1)环形入口空气气速/(m㊃s-1) a1441.12a2626.47a3917.65a4917.65b1 14.92b2 7.13(一次风)4.16(二次风) b3414.8216.032.1.1㊀均匀分布的外围多股空气入口圆柱型燃烧炉以及炉底结构如图1所示㊂a1㊁a2㊁a3三种工况分别为4股㊁6股㊁9股空气进料,空气入口以环形围绕在甲烷入口周围,距离均为0.25m;a4为9股空气进料,距甲烷入口0.1m㊂a1至a4空气入口排布逐渐紧凑,向环形结构趋近㊂不68王㊀菲等:甲烷燃烧炉结构及工艺对NO x 浓度影响的模拟2015年第6期同结构的温度等值线如图2所示㊂由图2可见,空气入口分布越接近环形,结构越紧凑,温度分布越均匀㊂数值模拟结果表明,空气入口为4股或6股时,高温区域靠近单侧炉壁,且温度分布不均匀㊂空气入口数增多,高温区域集中在炉中心位置,温度逐渐均匀分布㊂图1㊀燃烧炉以及炉底结构示意图2㊀不同空气入口结构的燃烧炉温度场分布(K )甲烷由炉底喷孔高速喷入炉内,在喷射与扩散的同时与空气接触发生燃烧反应,图3为不同空气入口结构的甲烷浓度在炉中心轴线上的变化曲线㊂a 1㊁a 2㊁a 3三种工况,随空气入口数增多,甲烷轴向浓度降低所需的距离增大㊂这是因为空气进入炉内在轴向以类似环形流动,阻止了甲烷在径向的扩散㊂因此当空气入口与甲烷入口距离较远时,控制甲烷浓度分布的主要因素是甲烷的扩散作用㊂工况a 4相比工况a 3的空气入口距炉中心距离减小,相同炉高度,甲烷浓度更低㊂因此当空气入口与甲烷入口接近时,甲烷气体湍流运动与混合程度增加,更多的甲烷气体参与燃烧反应㊂维持甲烷在中心轴线上的稳定扩散,能够有效阻止高温区域的偏离以及温度分布不均匀,防止单侧炉壁温度过高㊂图3㊀不同空气入口结构中心轴线上甲烷浓度随轴向高度变化2.1.2㊀围绕甲烷入口的环形空气入口图4为不同环形空气入口结构的炉截面的温度等值线㊂工况b 1仅为一股环形空气入口,工况b 2两股环形空气分级进入[16],工况b 3有以轴向为中心均匀分布的4个空气入口和一股环形空气入口㊂由图4可见,3种工况温度均分布均匀,不发生高温向单侧炉壁偏移的情况㊂2.1.3㊀不同结构的比较不同空气入口条件下污染物排放浓度及炉内平均温度见表2㊂由表2可见,工况b 1㊁b 2条件下,甲烷气体喷入炉内后周围氧气浓度较高,气体混合情况良好,空气的稀释作用减弱,污染物排放浓度较高㊂通过不同工况的对比,可见空气入口的结构越紧凑,污染物排放浓度越高㊂当空气入口呈环形时,空气与甲烷喷入炉内后迅速混合并燃烧,甲烷与空气的扩散不再是主要影响因素㊂工况b 3利用环形空气保证温度分布均匀,另有部分空气在四周环绕以四股喷入,降低炉中心的氧浓度,形成贫氧环境,从而降低污染物的排放㊂空气在炉壁周围分布,炉壁附近氧浓度增加,有利于保护炉壁,防止炉壁高温氧化㊂对比其他工况的温度分布以及污染物排放浓度,采用环形加外围多股空气入口的结构较为合理㊂782015年第6期洁净煤技术第21卷图4㊀不同环形空气入口条件炉底结构及温度分布(K)表2㊀不同空气入口条件下污染物排放浓度及炉内平均温度操作工况NO x出口排放浓度/10-6CO出口排放浓度/10-6炉内平均温度/Ka110.40340.02031608a270.69770.01551657a30.02210.01351053a4176.42850.02831680b1302.79970.02281685b2180.78050.03191698b358.073601630 2.2㊀不同空气过量系数时环形空气入口流量对燃烧过程的影响㊀㊀以工况b3作基础结构,改变环形空气入口流量等同于改变环形空气入口气速㊂为保证完全燃烧,实际供给的空气量需大于理论空气量㊂过量空气系数大于1.3,出口NO排放浓度急剧增加,在1.05~ 1.3时NO排放浓度增加缓慢[16]㊂工业中油汽炉通常采用1.1的过量空气系数㊂因此本文考察1.1和1.4两种具有代表性的过量空气系数㊂2.2.1㊀过量空气系数1.4环形空气入口流量对燃烧过程的影响㊀㊀当空气过量系数为1.4,炉出口CO浓度为0,燃烧反应完全㊂图5是不同环形空气入口气速对燃烧炉内的平均温度以及出口NO排放浓度的影响㊂由图5可见,随着环形空气入口气速的增加,NO的排放浓度降低,炉内平均温度也随之降低㊂NO排放质量分数可达52.7ˑ10-6㊂图5㊀环形空气入口速度对炉内平均温度以及出口NO的排放浓度的影响图6是4种气速时甲烷浓度随炉中心轴线的高度变化㊂甲烷未进入炉内发生扩散,甲烷进入炉内发生燃烧反应,可见气速大时,湍流作用使得混合良好,反应程度高,甲烷浓度下降较快㊂图6㊀不同环形空气入口速度时中心轴线处CH4浓度的变化图7为中心轴线上温度随不同环形空气气速的变化㊂环形空气入口气速由低到高,炉内平均温度降低㊂热力型NO在温度约为1500K以上产生,因此环形气度增加,炉中心氧浓度增加,容易造成高温区域集中,但湍流效应的增强致使混合良好,炉后端温度降低至1500K以下,NO生成量减少;低环形空气气速时,炉后段温度较高,NO生成量增加㊂2.2.2㊀过量空气系数1.1环形空气入口流量对燃烧过程的影响㊀㊀图8是过量空气系数为1.1时不同环形气速对燃烧炉出口NO排放的影响㊂由图8可见,NO x排放浓度均小于50ˑ10-6㊂随环形空气入口气速的增加,出口NO的量先降低后升高,最低NO排放浓度为25.8ˑ10-6㊂在气速低于16m/s时,导致出口NO88王㊀菲等:甲烷燃烧炉结构及工艺对NO x 浓度影响的模拟2015年第6期图7㊀不同环形空气入口速度时中心轴线处温度变化降低因素与过量空气系数为1.4时相同㊂当环形空气气速高于16m /s 时,环形空气流量占总空气量的比例减小,炉中心氧浓度升高导致高温区域集中,且过量空气系数小㊁空气气速小,氧浓度增加对NO 产生的影响超过湍流混合作用,导致出口NO 排放浓度增加㊂但此时空气过量系数较低,出口CO 质量分数平均为0.002,CO 也是重要污染物之一㊂过量空气系数减小虽易导致NO 的排放浓度降低,但应根据实际情况选择过量空气系数㊂图8㊀不同环形空气入口速度时出口NO 的排放浓度变化(过量空气系数为1.1)环形空气入口气速不仅影响炉内的温度分布,也影响出口NO 的排放㊂NO 排放浓度是由环形空气流量占总空气量的百分比与环形气速两种因素共同决定的㊂在相同空气过量系数的情况下,NO 的排放浓度比二次进风工况更低[19]㊂2.3㊀空气中氧气体积分数对燃烧过程的影响入口空气的氧含量是影响NO 排放的重要因素,空气中氧气体积分数对出口NO 排放浓度的影响如图9所示㊂由图9可见,随入口空气的氧气体积分数的增加,NO 的排放浓度以类似指数曲线的形式增加㊂当入口空气中氧气体积分数减少时,燃烧所需的入口空气流量增加,带走反应炉内的反应产生的部分热量,致使燃烧炉内温度分布更均匀,高温区域减小㊂同时在不改变燃烧炉结构的前提下,空气入口气速增加,导致炉内混合气体湍流程度增加,混合良好,也相应降低出口NO 的排放㊂图9㊀空气中氧气体积分数对出口NO 排放浓度的影响若使出口NO 排放浓度处于极低的情况(低于1ˑ10-6),只需氧气体积分数低于15%,此时的过量空气系数1.3,空气预热温度773K,甲烷喷孔直径0.004m,环形空气速度18m /s,出口CO 含量为0㊂即使不改变空气中的氧气体积分数,选择合适的环形空气入口气速㊁空气过量系数以及甲烷喷口直径,可使NO 的排放浓度也维持在低水平(18ˑ10-6),而天然气燃烧炉实验值为32.3ˑ10-6[17]㊂本文考察的结构有效降低了NO x 的排放,因此可根据实际生产情况调节入口空气的氧气体积分数,在氧气体积分数改变量小的情况下降低NO x 排放浓度㊂3㊀结㊀㊀论1)远离甲烷入口的外围多股空气入口使NO x的排放浓度降低,但由于甲烷的扩散作用,易导致炉内温度不均匀,单侧炉壁温度过高㊂2)环形空气入口与外围多股空气入口并存能使炉内温度均匀,有效降低NO x 的排放浓度,环形空气入口的存在对维持炉内温度分布均匀㊁不发生高温单侧偏移十分必要㊂3)采用环形加外围多股空气入口的结构,空气过量系数为1.4时,NO x 排放浓度随环形空气气速增加而降低;空气过量系数为1.1时,NO x 排放质量分数随环形空气气速增加先减小后增大,中间存在一个最小值(25.8ˑ10-6),可能是湍流流动与炉中心氧浓度互相作用的结果㊂4)本文得到的最优结构可有效降低出口NO x 的排放㊂即便不降低入口空气中氧气体积分数,NO 的排放浓度也可低于20ˑ10-6㊂当氧气体积分数低于15%,甚至可将NO 排放浓度维持在非常低的水平(1ˑ10-6)㊂参考文献:[1]㊀Schaffel -Mancini N,Mancini M,Szlek A,et al .Novel conceptual982015年第6期洁净煤技术第21卷design of a supercritical pulverized coal boiler utilizing high tem-perature air combustion (HTAC)technology[J].General Informa-tion,2010,35(7):2752-2760.[2]㊀Li P,Mi J,B.Dally B,et al .Progress and recent trend in MILDcombustion[J].Science China Technological Sciences,2011,54(2):255-269.[3]㊀Tu Y,Liu H,Chen S,et al .Numerical study of combustion charac-teristics for pulverized coal under oxy -MILD operation[J].FuelProcessing Technology,2014,135(7):80-90.[4]㊀Nishimura M,Suzuki T,Nakanishi R,et al .Low -NO x combustionunder high preheated air temperature condition in an industrial fur-nace[J].Energy Conversion and Management,1997,38(10/13):1353-1363.[5]㊀Taniguchi M,Kamikawa Y,Tatsumi T,et al .Staged CombustionProperties For Pulverized Coals At High Temperature[J].Combus-tion and Flame,2011,158(11):2261-2271.[6]㊀Mörtberg M,Blasiak W,Gupta A K.Experimental investigation offlow phenomena of a single fuel jet in cross -flow during highly pre-heated air combustion conditions [J].Journal of Engineering forGas Tubbiness and Power -Transactions of The ASME,2006,129(2):556-564.[7]㊀艾元方,蒋绍坚,周孑民,等.高温空气燃烧特性的研究[J].煤气与热力,2001,21(3):208-210.[8]㊀朱尚龙,陈㊀丽,朱㊀彤,等.矩形空气喷口长宽比对高温空气燃烧NO x 排放的影响[J].工业炉,2005,27(6):4-8.[9]㊀李芳芹,魏敦崧,马京程,等.燃煤锅炉空气分级燃烧降低NO x 排放的数值模拟[J].燃料化学学报,2004,32(5):537-541.[10]㊀朱㊀彤,李晓萍,吴家正.炉膛结构对炉内NO x 生成的影响[J].工业炉,2004,26(6):1-4,50.[11]㊀李元青,陆晓峰.石化管式加热炉燃气燃烧器的CFD 研究[J].南京工业大学学报(自然科学版),2010,32(5):92-95.[12]㊀张永春,张㊀军,盛昌栋,等.O 2/N 2㊁O 2/CO 2和O 2/CO 2/NO气氛下煤粉燃烧NO x 排放特性[J].化工学报,2010,61(1):159-165.[13]㊀Launder B E,Spalding D B.Mathematical Models of Turbulence [M].New York:Academic Press,1972.[14]㊀Pope S B.PDF methods for turbulent reactive flows[J].Progress in Energy and Combustion Science,1985,11(2):119-192.[15]㊀Weber R,Smart J P,Kamp W V.On the (MILD)combustionof gaseous,liquid,and solid fuels in high temperature preheatedair[J].Proceedings of the Combustion Institute,2005,30(2):2623-2629.[16]㊀孙㊀琦,胡仰栋,伍联营.基于CFD 的影响甲烷燃烧炉NO x排放因素的研究[J].洁净煤技术,2012,18(6):67-71.[17]㊀Yu B,Kum S,Lee C,et al .An experimental study of heat transferand pollutant emission characteristics at varying distances be-tween the burner and the heat exchanger in a compact combus-tion system[J].Energy,2012,42(1):350-357.ʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏʏ(上接第75页)气组成增加;载气从N 2切换为CO 2的过程中,气化温度降低,有效气含量升高,且CO 2作为载气气化效果优于N 2;氧煤比的增大,导致气化温度升高,有效气含量先增大后减小,综合分析得出研究工况的最佳氧煤比为0.86,对应的气化温度为1461ħ㊂3)不同操作负荷条件下的氧煤比优化结果表明,为了维持气化炉内较高的温度,随着操作负荷的降低,需适当提高氧煤比㊂参考文献:[1]㊀徐㊀越,吴一宁,危师让.二段式干煤粉气流床气化技术的模拟研究与分析[J].中国电机工程学报,2003,23(10):186-190.[2]㊀徐㊀越,吴一宁,危师让.基于Shell 煤气化工艺的干煤粉加压气流床气化炉性能研究[J].西安交通大学学报,2003,37(11):1132-1136.[3]㊀王辅臣,龚㊀欣,刘海峰,等.Shell 粉煤气化炉的分析与模拟[J].大氮肥,2002,25(6):381-384.[4]㊀于遵宏,王辅臣.煤炭气化技术[M].北京:化学工业出版社,2010:76-97.[5]㊀张宗飞,汤连英,吕庆元,等.基于Aspen Plus 的粉煤气化模拟[J].化肥设计,2008,46(3):14-18.[6]㊀单贤根,任相坤,步学朋,等.Shell 干煤粉气化过程模拟研究[J].神华科技,2010,8(5):71-75.[7]㊀弥㊀勇,余安华.煤气化模拟计算模型[J].化工设计,2010,20(2):9-11.[8]㊀林㊀立.Aspen Plus 软件应用于煤气化的模拟[J].上海化工,2006,31(8):10-13.[9]㊀谢㊀芳,李海洋,阁世媚.Texaco 水煤浆气化炉的建模与模拟[J].贵州化工,2011,36(1):1-4.[10]㊀孟㊀辉,段立强,杨勇平.基于Aspen Plus 的Texaco 气化炉性能研究[J].现代电力,2008,25(4):53-58.[11]㊀肖㊀祥,周㊀臻,黄歆雅.基于Aspen Plus 的水煤浆气化模拟[J].广东化工,2012,39(18):22-24.[12]㊀汪㊀洋,代正华,于广锁,等.运用Gibbs 自由能最小化方法模拟气流床煤气化炉[J].煤炭转化,2004,27(4):27-33.[13]㊀岑㊀涛,陈二孩.关于Shell 煤气化装置的投煤试车及载气切换[J].化肥设计,2009,47(3):33-35.[14]㊀宋志春.兖州煤气化过程的数值模拟[D].太原:太原理工大学,2010:29-35.[15]㊀贺永德.现代煤化工技术手册[M].北京:化学工业出版社,2003:506-511.[16]㊀倪建军.气流床气化炉及其辐射废锅内的多相流动㊁传热与熔渣行为研究[D].上海:华东理工大学,2011:119-122.09。