多工位级进模设计解析

- 格式:ppt

- 大小:14.44 MB

- 文档页数:67

多工位级进模的设计多工位级进模是一种高效的集成电路设计方法,能够有效提高集成电路设计的速度和效率。

本文将介绍多工位级进模的概念、设计原则以及其在集成电路设计中的应用。

一、概念与原理多工位级进模是一种将传统的级进模拟法和多工作位技术相结合的设计方法。

它通过将一个电路分成多个工作位,并行处理每个工作位的数据,从而大大提高了设计的效率。

在传统的级进模拟法中,设计者需要按照顺序逐个设计每个电路模块,然后将它们按照级进的方式连接起来。

这种方法存在着设计时间长、设计过程复杂等问题。

而多工位级进模则采用并行处理的方式,将一个电路分成多个工作位,每个工作位独立设计,最后再将它们合并在一起。

这种方法不仅可以提高设计效率,还可以减少设计过程中的冗余。

二、多工位级进模的设计原则1. 分工明确:在设计多工位级进模时,需要明确每个工作位的任务和功能。

每个工作位应该独立处理一部分任务,并将结果传递给下一个工作位。

2. 数据共享:在多工位级进模的设计中,各个工作位之间需要进行数据共享。

设计者需要合理规划数据的传递和交换方式,确保数据在各个工作位之间流动顺畅。

3. 数据同步:在多工位级进模的设计中,各个工作位之间需要进行数据同步。

设计者需要合理安排同步信号,以确保各个工作位能够按照正确的顺序进行处理。

4. 效率优化:在设计多工位级进模时,需要考虑如何优化设计效率。

可以通过设计合理的并行处理流程、合理分配资源、合理利用并行计算等方式来提高设计效率。

三、多工位级进模在集成电路设计中的应用多工位级进模广泛应用于集成电路设计的各个领域,如数字电路设计、模拟电路设计、系数字混合电路设计等。

在数字电路设计中,多工位级进模可以帮助设计者快速设计复杂的逻辑电路。

设计者可以将逻辑电路分成多个工作位,每个工作位独立设计,最后再将它们合并在一起,大大提高了设计效率。

在模拟电路设计中,多工位级进模可以帮助设计者快速设计复杂的模拟电路。

设计者可以将模拟电路分成多个工作位,每个工作位独立设计,最后再将它们合并在一起,减少了设计过程中的冗余。

多工位级进模设计实例在计算机科学领域中,多工位级进模设计是一种用于提高处理器性能的技术。

它通过将处理器划分为多个工位,并在每个工位上同时执行不同的指令,以实现指令级并行处理。

本文将介绍几个多工位级进模设计的实例,以帮助读者更好地理解这一概念。

实例一:乘法器设计乘法运算是计算机中常见的运算之一。

在传统的乘法器设计中,需要进行多次乘法和加法操作,整个运算过程比较耗时。

而采用多工位级进模设计,可以将乘法运算拆分为多个阶段,每个阶段在一个工位上并行执行。

例如,可以将乘法器划分为部分积生成、部分积累加和最终结果生成等多个工位,在每个工位上同时执行不同的操作。

这样可以大大提高乘法器的运算速度。

实例二:浮点数加法器设计浮点数加法是计算机中常见的浮点运算之一。

在传统的浮点数加法器设计中,需要进行多次位运算和规格化等操作,整个运算过程较为复杂。

而采用多工位级进模设计,可以将浮点数加法器划分为多个阶段,每个阶段在一个工位上并行执行。

例如,可以将浮点数加法器划分为对阶段、对尾数相加和规格化等多个工位,在每个工位上同时执行不同的操作。

这样可以显著提高浮点数加法器的运算速度。

实例三:流水线设计流水线是多工位级进模设计中常用的一种技术。

它将处理器的指令执行过程划分为多个阶段,并在每个阶段上同时执行不同的指令。

例如,可以将流水线划分为取指、译码、执行、访存和写回等多个阶段,在每个阶段上并行执行不同的指令。

这样可以大大提高处理器的指令执行效率。

实例四:并行排序算法设计排序算法是计算机中常用的一种算法。

传统的排序算法通常是串行执行的,即每次只处理一个元素。

而采用多工位级进模设计,可以将排序算法划分为多个阶段,每个阶段在一个工位上并行执行。

例如,可以将排序算法划分为分组、局部排序和合并等多个工位,在每个工位上同时处理不同的元素。

这样可以显著提高排序算法的执行速度。

多工位级进模设计是一种提高处理器性能的重要技术。

通过将处理器划分为多个工位,并在每个工位上同时执行不同的指令,可以实现指令级并行处理,从而大大提高处理器的运算速度和指令执行效率。

多工位级进模设计多工位级进模的特点是生产效率高,生产周期短,占用的操作人员少,非常适合大批量生产。

主要介绍了多工位级进模有别于普通冲模的工作特点和设计特点。

标签:模具;多工位级进模;冲压模具1 多工位级进模定义及特点1.1 多工位级进模定义多工位级进模是在普通级进模的基础上发展起来的一种高精度、高效率、高寿命的模具,是技术密集型模具的重要代表,是冲模发展方向之一。

这种模具除进行冲孔落料工作外,还可根据零件结构的特点和成形性质,完成压筋、冲窝、弯曲、拉深等成形工序,甚至还可以在模具中完成装配工序。

1.2 多工位级进模特点冲压时,将带料或条料由模具入口端送进后,在严格控制步距精度的条件下,按照成形工艺安排的顺序,通过各工位的连续冲压,在最后工位经冲裁或切断后,便可冲制出符合产品要求的冲压件。

为保证多工位级进模的正常工作,模具必须具有高精度的导向和准确的定距系统,配备有自动送料、自动出件、安全检测等装置。

所以多工位级进模与普通冲模相比要复杂,具有如下特点:其特点概括起来有以下几条:(1)可以完成多道冲压工序,局部分离与连续成形结合。

(2)具有高精度的导向和准确的定距系统。

(3)配备有自动送料、自动出件、安全检测等装置。

(4)模具结构复杂,镶块较多,模具制造精度要求很高,制造和装调难度大。

(5)多工位级进模主要用于冲制厚度较薄(一般不超过2mm)、产量大,形状复杂、精度要求较高的中、小型零件。

用这种模具冲制的零件,精度可达IT10级。

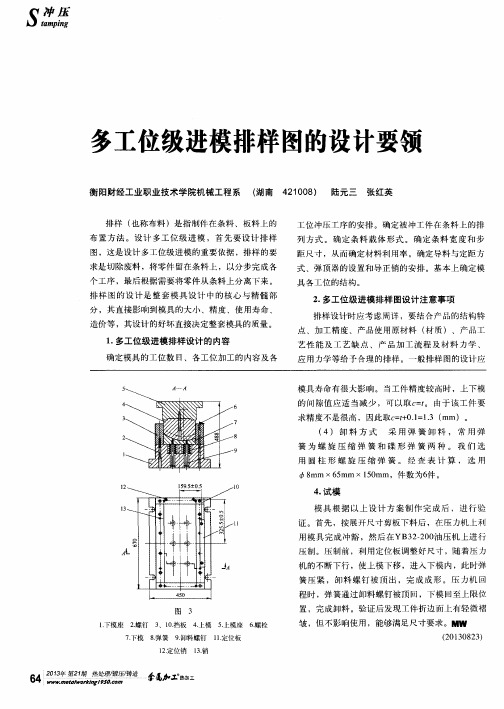

2 多工位级进模的排样设计2.1 排样设计应遵循的原则排样设计是在零件冲压工艺分析和必要的工艺试验的基础之上进行的。

多工位级进模的排样,除了遵守普通冲模的排样原则外,还应考虑如下几点:(1)利于成形,后工序不能影响前已成形工序。

(2)载体形式选择:多工位冲压时条料上连接工序件,并使工序件在模具上稳定送进的部分材料。

其中,载体的基本形式分为双边载体、单边载体、中间载体等几种载体。

多工位精密自动级进模设计举例为掌握级进模具体的设计过程和基本思路,这里给出了一个级进模设计实例,供参考。

下面仅列出了主要的设计步骤及每一步所要完成的设计计算工作。

具体计算数据一般略去。

问题:设计冲制图!"#"$所示零件的级进模。

材料为$%号钢板,厚度%&!’’,月产量为(%万件。

其设计步骤及内容如下。

第一节确定零件基本冲压工序图!"#"$所示零件为一带孔弯曲件,其冲压工序主要包括:毛坯落料;冲孔;两侧弯曲。

($)毛坯展开按照弯曲毛坯展开的原则进行计算,零件展开毛坯外形如图!"#"(所示。

图!"#"(展开毛坯外形图图!"#"$零件图(()分析零件冲压工艺性图!"#"$所示零件尺寸均为未注公差的一般尺寸,按惯例取为)*$(级,符合一般级进冲压的经济精度要求,模具精度取为)*+即可。

图示零件材质为$%号钢板,能够进行一般的冲压加工,市场上也容易得到这种材料,价格适中。

外形落料的工艺性:零件属中小尺寸零件,料厚!"#$$,外形复杂程度也一般,尺寸精度要求一般,因此,可用冲裁落料工艺。

冲孔的工艺性:孔径为%"!&$$,孔尺寸精度要求一般,可采用冲孔。

弯曲工艺性:图示零件包含四个弯曲部位。

各弯角处的弯曲圆角半径均为’$$,根据弯曲工艺性数据知,各弯角均可一次弯成。

综合以上几方面的情况可认为图#()(’所示零件主要冲压工序的工艺性良好。

第二节拟订冲压工艺方案图#()(’所示零件所需的基本工序为落料、冲孔和弯曲,可拟订出如下两种工艺方案。

方案一:用简单模分四次加工,即落料—冲孔—弯曲—弯曲;方案二:用级进模冲制。

采用方案一,生产率低,工件尺寸的积累误差大,操作不方便,不安全。

由于该零件属大批量生产,能够用冲压加工,现选用方案二。

根据给定的产量要求,按每月**天,每天#小时,实行单班生产计,则每分钟的产量为’+件。

第一章概论1.1 级进模概述一个冲压零件,如用简易模具冲制,一般来说,每项冲压工序,如冲裁〔冲孔、冲切或落料〕、弯曲、拉深、成型等,就需要一副模具。

这对于一个比拟复杂的冲压零件来说,如此需要几副模具才能完成。

因此这种简易模具的生产效率,相对来说仍是较低的。

对于大批料生产的定型产品,用简易模具进展生产是极不适应的。

多工位级进模是冷冲模的一种。

级进模又称跳步模,它是在一副模具,按所加工的零件分为假如干个等距离工位,在每个工位上设置一定的冲压工序,完成冲压零件的某局部加工。

被加工材料〔一般为条料或带料〕在控制送进距离机构的控制下,经逐个工位冲制后,便得到一个完整的冲压零件〔或半成品〕。

这样,一个比拟复杂的冲压零件,用一副多工位级进模即可冲制完成。

在一副多工位级进模中,可以连续完成冲裁、弯曲、拉深、成型等工序。

一般地说,无论冲压零件的形状怎样复杂,冲压工序怎样多,均可用一副多工位级进模冲制完成。

多工位级进模的结构比拟复杂,模具制造精度高,这对模具设计者来说需要考虑的容很多,尤其是级进模条料排样图的设计,模具各局部结构的考虑等都是十分重要的。

级进模,尤其是多工位级进模,配合高速冲床,实现高速自动化作业,能使冲压生产料率大幅度提高。

它在提高生产效率、降低本钱、提高质量和实现冲压自动化等方面有着非常现实的意义。

多工位级进模可以对于一些形状十分复杂的冲压件进展冲裁、弯曲、拉深、成形加工。

对大批量生产的冲压零件尤其应当采用多工位级进模进展冲制。

级进模特点与其现状级进模是在压力机一次行程中完成多个工序的模具,它具有操作安全的显著特点,模具强度较高,寿命较长。

使用级进模便于冲压生产自动化,可以采用高速压力机生产。

级进模较难保证、外形相对位置的一致性。

多工位级进模冲压工艺具有生产效率高,材料利用率高,冲压设备比拟简单,对操作工人技术等级要求不高等优点,所以在工业生产中,应用广泛,并已成为不可缺少的重要加工手段之一。

多工位级进模特点多工位级进模精度高、寿命长,其工作元件常采用高速钢或硬质合金制造。

多工位级进模的设计基础知识多工位级进模(multi-station progressive die)是一种常用于大批量生产金属零件的模具设计,它具有较高的生产效率和加工精度。

在实际制造过程中,对多工位级进模的设计基础知识有一定的了解可以帮助提高设计效率和质量。

本文将介绍多工位级进模的设计基础知识,包括模具结构、工作原理、设计要点等方面。

模具结构多工位级进模主要由上模和下模组成,每个工位上都布置有一组冲头和模具,通过一定的传动装置使各工位上的冲头同步作用。

同时,模具还包括进料系统、定位系统、导向系统等辅助设备,以确保生产过程中的稳定性和准确性。

工作原理多工位级进模的工作原理是:当金属板材经过进料系统送入模具中时,上模和下模的冲头会对金属板材进行一系列顺序的冲压操作,最终完成零件的成型。

在这个过程中,模具的每个工位都承担着特定的工艺加工任务,通过多个工位的协同作用,实现了高效、精确的生产。

设计要点1.工位规划:在设计多工位级进模时,需要充分考虑零件的结构特点和加工工艺要求,合理规划每个工位的功能和顺序,确保每个工位都能充分发挥作用。

2.冲压力计算:根据不同工位上的冲头数量、尺寸和材质,计算各工位所需要的冲压力,并合理选用动力装置和传动装置,保证整个模具的稳定性和可靠性。

3.导向系统设计:设计合理的导向系统可以确保工件在加工过程中的精度和稳定性,避免因歪斜或错位导致的质量问题。

4.冲头设计:冲头是冲压加工中的关键部件,设计冲头时需要考虑其形状、尺寸和材质,以确保零件能够满足设计要求。

5.进料系统设计:进料系统的设计直接影响到生产效率和产品质量,需要选择适当的进料方式和装置,保证金属板材的准确进料和定位。

通过严格按照以上设计要点进行设计,可以有效提高多工位级进模的制造效率和产品质量,满足大规模生产的需求。

总结多工位级进模是现代金属加工中常用的一种模具设计,它具有高效、精确、稳定的加工特点,适用于大批量生产各种金属零件。