焦化分馏塔下部优化设计

- 格式:pdf

- 大小:279.40 KB

- 文档页数:4

1 概述中海油气(泰州)石化有限公司延迟焦化装置建于2016年,同年11月试车投产,设计处理能力100万t/ a,最高加工能力120万t/a。

本装置由中国石化工程建设有限公司提供工艺技术和基础设计,镇海石化工程有限公司详细设计,采用“一炉两塔”工艺路线,减压渣油作为原料,主要产品为干气、液化气、汽油、柴油、蜡油、焦炭。

装置分馏系统流程短、回流少,只设塔顶回流、柴油回流和蜡油回流,原料直接进入分馏塔底,不与油气发生任何换热[1]。

2 放空塔工艺特点装置放空系统采用密闭放空技术,焦炭塔新塔预热、大吹汽、老塔大、小给水过程中产生的高温油气混合物和产品蜡油自动反冲洗过滤器反冲洗时产生的污油进入放空塔进行冷却分离。

放空塔通过塔底重沸器提高塔底温度,进而实现塔内污油的油水分离,放空塔内的污油由放空塔底泵外送至罐区;水分汽化经过塔顶空冷冷凝进入塔顶回流罐,当放空塔进料线气相温度大于210℃时,用含硫污水进行冷却。

图1为放3 放空塔污油回炼过程中出现的问题和分析由于进入放空塔的污油中含有大量水汽,含水回炼期间塔底泵因汽蚀而易抽空,导致污油回炼困难且对焦炭塔操作产生一定的影响[2]。

3.1 放空塔内污油含水量过高由于延迟焦化装置焦炭塔间歇操作的特殊性,除焦后的空塔要进行蒸汽赶空气、试压和预热[3],以及老塔大吹汽和冷焦给水时期产生大量的油汽混合物,这些含有大量水汽的污油直接进入放空塔。

技改前放空塔底重沸器用的是低压蒸汽加热,塔底温度控制在105~125℃,进料线气相温度过高时用塔顶含硫污水进行降温冷却,污油中的水分无法充分汽化蒸出,导致放空塔内污油含水量过高。

3.2 放空塔底泵容易抽空放空塔内污油含水量过高,再加上放空塔底温度控制较低,使得污油里的“水分”相变正好处在临界位置,“水分”时而汽化,时而冷凝,从而造成放空塔底泵P-115经常抽空,严重影响了放空塔的平稳运行。

通过对放空塔底泵P-115抽空现象的分析,发现是由于延迟焦化“注汽”和焦炭塔间歇操作的特殊性,导致进入放空塔的污油会携带大量水分;而塔底重沸器的热源是1.0MPa蒸汽,污油中的水分蒸出速度又太慢,每当提高放空塔底温度时放空塔底泵 P-115的抽空趋势就会增大,需要提高含硫污水量来降低温度,随着含硫污水注入量的增加又会导致放空塔底污油含水量的增大,如此反复使得放空塔底温度只能控制在105℃~125℃。

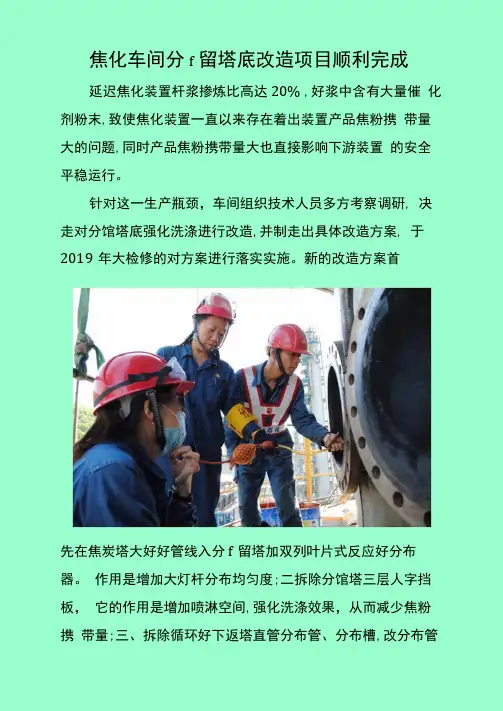

焦化车间分f留塔底改造项目顺利完成

延迟焦化装置杆浆掺炼比高达20% ,好浆中含有大量催化剂粉末,致使焦化装置一直以来存在着出装置产品焦粉携带量大的问题,同时产品焦粉携带量大也直接影响下游装置的安全平稳运行。

针对这一生产瓶颈,车间组织技术人员多方考察调硏, 决走对分馆塔底强化洗涤进行改造,并制走出具体改造方案, 于2019年大检修的对方案进行落实实施。

新的改造方案首

先在焦炭塔大好好管线入分f留塔加双列叶片式反应好分布器。

作用是增加大灯杆分布均匀度;二拆除分馆塔三层人字挡板,它的作用是增加喷淋空间,强化洗涤效果,从而减少焦粉携带量;三、拆除循环好下返塔直管分布管、分布槽,改分布管

为喷嘴,因为喷嘴分布好的颗粒细,洗涤效果好,对焦粉的捕捉能力强,能够达到强化洗涤的目的。

效果,为此焦化车间上下高度重视”由车间工艺设备管理人员组成的联合检查小组每天对分f留塔改造项目进行严密监

控、检查,现场三十几度的高温,塔内温度更是达到了40 多度,进塔里检查时需要穿一身塑料连体衣,不动弹都全身是汗,可他们没有一个人退缩,拿着照明设备在每层塔盘上爬上爬下”仔细认真检查着塔内每一个设备,确保每一处螺

栓禁锢到位,每一处焊接都达到标准……分憎塔内不知撒下他们多少辛苦的汗水,是他们忠实的守卫保证了分催塔洗涤改造项目顺利完工!。

FCC分馏塔的优化设计1.背景(研究现状,立题原因)随着原油硫含量的增加以及汽油、柴油指标的严格,汽油、柴油脱硫显得越来越重要。

汽油、柴油中的含硫化合物在燃烧后会生成硫氧化物SOx ,能使汽车尾气转化系统催化剂中毒,进一步影响NOx、CO、CH 的有效转化,并且硫氧化合物排放到大气中会形成酸雨污染环境。

随着人们对环境保护的日益重视,环保法规也日渐严格,全球汽油硫含量的指标正日趋严格。

1.1国内外汽油硫含量规格概述随着世界各国对环境保护要求的不断提高,全球汽油硫含量的指标正日趋严格。

不同原料FCC 汽油中含硫化合物类型分布不同[1],“世界燃油规范”规定Ⅱ类汽油硫含量小于200μg/g,Ⅲ类汽油硫含量小于30μg/g,Ⅳ类汽油硫含量小于5 ~10μg/g。

2005 年,欧盟开始执行欧Ⅳ排放标准,为了进一步降低汽车污染物的排放,2007 年10 月1 日起推行无硫汽油,使硫含量低于10μg /g,2009 年1 月1 日欧盟开始执行更严格的欧V 排放标准,并计划于2014 年起实行欧Ⅵ标准。

2004 年美国环保局要求汽油平均硫含量不大于120μg /g,2005 年起平均降到30μg /g,最大不超过80μg /g。

随着我国国民经济的快速发展及环保要求日趋严格,我国车用汽油标准对硫含量的要求也越来越高。

根据国家标准委员会要求,汽油产品质量将于2009 年12 月31 日起全面执行国Ⅲ标准。

北京地区已于2008 年1 月1 日起全面执行京标C(相当于国Ⅳ标准),汽油硫含量要求从150μg /g 降到50μg /g,上海、广州也将在硫含量方面提前实行国Ⅳ标准。

这就对我国炼油企业汽油脱硫技术提出了更高的要求。

1.2国外FCC 汽油脱硫工艺技术1.2.1加氢脱硫技术传统HDS 技术在大量脱除汽油中硫化物的同时,也使汽油中的高辛烷值组分—烯烃加氢饱和,造成辛烷值的损失,因此开发具有较高脱硫活性、对汽油辛烷值影响较小的加氢脱硫技术成为当前加氢脱硫技术研究的热点,主要包括选择性加氢脱硫和加氢脱硫辛烷值恢复技术。

延迟焦化装置分馏塔底结焦原因分析及优化摘要:延迟焦化装置是以加工减压渣油为主要原料,延迟焦化装置主要由加热炉、焦炭塔、分馏塔等主要设备组成。

其中分馏塔的作用是根据进料中各组分存在不同的挥发度,将焦炭塔反应来的高温油气进行多次冷凝和气化,分别从侧线及顶部馏出蜡油、柴油、汽油、富气等产品,是延迟焦化装置非常关键的生产设备。

分馏塔底易结焦一直是制约延迟焦化装置安全、平稳、满负荷、长周期运行的主要因素。

关键词:延迟焦化减压渣油加热炉焦炭塔分馏塔一、前言天津分公司炼油部1#延迟焦化装置最初设计原料参照辽河渣油由中石化北京设计院总承包,中石化第四建设公司承建,为两炉四塔的生产模式。

装置始建于1996年,初始设计规模为100万吨/年,加工原料为大港原油的减压渣油。

2005年装置进行了扩能改造,规模提高到120万吨/年,同时进行了部分材料升级,以适应加工含硫原油的减压渣油。

2008年随着炼油部加工高硫劣质原油,装置加工规模按照90万吨/年重新进行了设计改造。

主要产品为干气、液态烃、汽油、柴油、蜡油、石油焦。

装置包括两大部分。

第一部分为焦化部分,包括焦化、分馏、密闭放空、污油回炼、污泥回炼、冷切焦水处理,水力出焦和焦炭装卸等;第二部分为焦化气压缩,汽柴油两级吸收和稳定等。

装置在2010年4月份进行了焦炭塔整体更换及其转油线震动问题进行了改造,检修开工后,为响应公司增效益、降成本的目标,炼油部进行加工高硫油,操作条件更加苛刻,装置焦炭塔顶油气管线在这次运行周期内,经常出现结焦的情况,影响装置平稳运行。

同时在2012年8月装置停工检修期间,通过对分馏塔底的查看,发现积焦情况比较严重,底循和辐射抽出口亦有不同程度的结焦。

这是造成装置生产期间底循泵无法正常运转、辐射泵抽出量过小的直接原因,严重者有可能导致分馏塔底系统瘫痪。

可见,如何防止分馏塔底积焦意义十分重大。

二、分馏塔底结焦的原因分析经过查阅相关资料[1],并结合装置运行和大修期间发现的结焦情况的分析及操作经验的积累和丰富,我们得出分馏塔底结焦的原因有以下几点:1.焦炭塔顶油气线速过高,造成焦炭塔顶油气携带焦粉至分馏塔底。

焦炭塔切换后分馏系统操作优化杨涛焦化车间摘要:分析了焦炭塔换塔后对分馏系统的影响及原因,针对传统操作方法存在的不足,提出优化调整的措施。

关键词:焦炭塔分馏换塔油气量优化近年来,随着炼油企业加工劣质原油的比例增大,原有加工重油的手段如重油催化裂化、减粘裂化等工艺已越来越不适应企业的需要,而延迟焦化装置因具有工艺成熟、对原料适应性强、投资较低等诸多优点,逐渐成为重油加工的主要手段,在炼油企业中的地位日渐突出。

延迟焦化主要工艺如下:减压渣油以高流速通过加热炉,被加热到495℃~500℃,而后进入到焦炭塔内进行裂解和缩合反应,在焦炭塔内生成焦炭,塔顶的高温油气进入分馏塔进一步分离,得到柴油、蜡油、塔顶油气等组分。

由于焦炭塔的操作过程是间歇性的,根据加工任务的需要,每20或24小时就要换塔一次,每次换塔都会给分馏系统的正常操作带来较大的影响,操作人员调整稍有不慎就会造成分馏塔产品质量不合格。

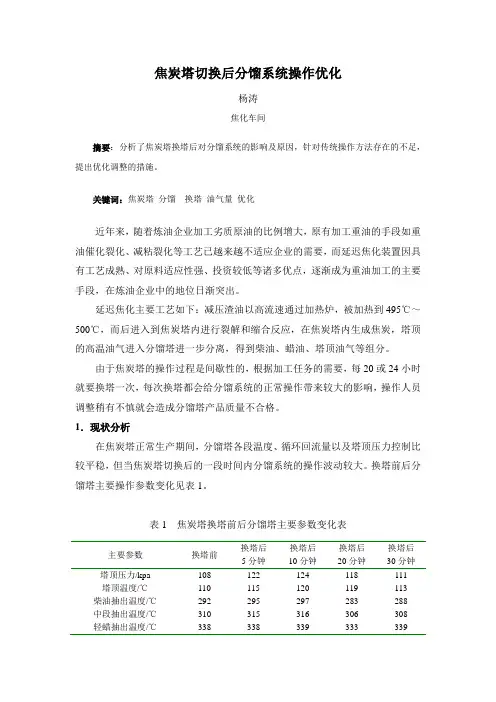

1.现状分析在焦炭塔正常生产期间,分馏塔各段温度、循环回流量以及塔顶压力控制比较平稳,但当焦炭塔切换后的一段时间内分馏系统的操作波动较大。

换塔前后分馏塔主要操作参数变化见表1。

表1 焦炭塔换塔前后分馏塔主要参数变化表主要参数换塔前换塔后5分钟换塔后10分钟换塔后20分钟换塔后30分钟塔顶压力/kpa 108 122 124 118 111 塔顶温度/℃110 115 120 119 113 柴油抽出温度/℃292 295 297 283 288 中段抽出温度/℃310 315 316 306 308 轻蜡抽出温度/℃338 338 339 333 339重蜡抽出温度/℃363 361 363 360 363蒸发段温度/℃384 378 370 375 384 反应油气入塔温度/℃408 379 370 381 386顶循上返塔流量(阀位)/% 47 47 48 50 47顶循下返塔流量/t·h-123 23 23 23 23柴油上返塔流量/t·h-162 62 62 62 62柴油下返流量塔/t·h-10 0 0 0 0中段上返塔流量/t·h-1111 111 111 111 111重蜡上返流量塔/t·h-112 12 12 12 12重蜡下返塔流量/t·h-19 9 9 9 9循环油上返塔(阀位)/% 48 46 40 32 30塔顶富气量/Nm3·h-111000 12000 9950 10600 109002焦炭塔切换对分馏系统的影响及原因2.1焦炭塔切换对分馏系统的影响从表1可以看出,焦炭塔切换后,进入分馏塔底油气温度由408℃降至378℃,油气量也有所降低。

摘 要:采用过程模拟技术建立了常减压蒸馏与延迟焦化联合装置的流程模型,重点分析了分馏塔顶循流量、柴油内回流流量、中段回流量、蜡油返26层塔板流量、进料温度与蒸发段温度等操作要素对提高装置轻油收率的影响。

经过模型计算,通过优化中段回流和蜡油上返塔的流量来降低蜡油、柴油的馏程重叠度,提高柴油深拔的程度,对提高装置轻油收率效果最为明显。

参照模型优化操作参数,对装置进行了调整,实践证明蜡油D1160 10%馏程温度由优化前348.6℃提高到357.6℃, 柴油D86 95%馏程温度由优化前350~360℃提高到361.3℃,可至少提高装置轻油收率0.34百分点。

关键词:过程模拟 优化 延迟焦化 轻油收率优化焦化分馏塔操作提高轻油收率卢秋旭(中国石化塔河分公司,新疆库车 842000)收稿日期:2018-8-3作者简介:卢秋旭,工程师,工学学士。

2009年毕业于新疆大学化学化工学院化学工程与工艺专业,目前主要从事炼油厂工艺技术管理工作。

塔河炼化2#延迟焦化装置蜡油馏程的10%点在360℃以下,而柴油95%点在350~360℃之间,如果能通过优化焦化分馏塔操作,降低焦化蜡油与柴油的馏程重叠度,一方面可以直接提高装置的轻质油收率,另一方面可以提高产品质量。

为系统研究各参数影响,运用过程模拟技术建立常压—焦化联合装置过程模拟模型,分别讨论了影响焦化分馏塔蜡油、柴油馏程重叠度的操作要素,力求通过优化焦化分馏塔的工艺操作,降低蜡油、柴油重叠度,提高轻油收率。

1 运用过程模拟技术分析焦化分馏塔的操作要素焦化分馏塔的主要操作参数包括:塔顶温度、塔顶压力、塔顶冷回流流量和回流温度、汽油抽出量、顶循流量和温度、柴油抽出量、柴油内回流流量与回流温度、中段回流流量与回流温度、蜡油返26层和返塔底流量和温度、分馏塔蒸发段温度等。

图1是焦化分馏塔的工艺流程。

依据2016年7月2#常压—焦化装置的生产统计数据和工艺操作条件建立模型,模拟计算结果与实际工况对比如表1所示。

优化分馏塔操作,提高催化装置处理量【摘要】分馏单元作为催化装置的“中枢”单元,在催化装置生产过程中起到了“承上启下”的作用,分馏单元的平稳操作将对催化整体处理能力及产品质量起着重要的作用。

【关键词】分馏塔;平稳操作;冲塔;柴油抽不出前言催化裂化装置是炼化企业的重要装置之一。

实践证明,在炼油市场经济化的今天,作为原油深加工的龙头装置,催化裂化装置的平稳运行将直接影响企业的经济效益。

一、分馏操作存在的问题催化裂化装置自两段提升管改造以来达到了设计的20万吨/年的处理量。

但分馏岗位一直存在操作不平稳的情况,影响了催化装置安全生产并限制了催化装置的处理能力,对装置的挖潜、增效启到了阻碍作用。

通过对分馏岗位的深入调查分析得出结论认为是中段油与油浆换热流程不太合理导致分馏塔温度梯度分布不合理以致分馏岗位操作经常大幅波动。

因此我们决定把“改造中段油与油浆系统换热流程,提高分馏操作平稳率”作为我们研究的课题二、针对问题的调查分析通过对2012年12月至2013年2月分馏塔的平稳率做了细致的调查,发现影响分馏塔平稳操作主要原因集中在分馏塔冲塔和分馏塔柴油抽不出上。

三、确定主要影响因素通过长时间的深入调查分析得出了影响分馏塔平稳操作的主要问题是分馏塔冲塔和柴油抽不出,而造成这种现象的原因是分馏塔热分配不合理。

根据多年的操作经验和对实际生产的跟踪调查对分馏岗位冲塔和柴油抽不出做了全面的分析,找出主要影响因素:分馏塔塔底负荷大,热量取不出。

我们在生产柴油方案小组成员对分馏塔进行了热平衡计算,分馏塔的取热分配为塔顶:中段:塔底=29:19:52,通过查阅资料在生产柴油方案时分馏塔正常取热分配为塔顶:中段:塔底=19:48:33。

通过比较可以看出分馏塔的取热分配不合理。

我们又对偏差最大中段部位取热进行跟踪和测量。

中段油先到H208与油浆换热温度被升高,然后给稳定系统和蜡油加热最后至H209油浆将温度加热到230℃-240℃后返回到分馏塔。

焦化分馏塔底抽出线结焦分析及减缓措施摘要:延迟焦化分馏塔底抽出线结焦是焦化装置普遍存在的一个问题,通过综合当前国内延迟焦化方面的工艺进展及对焦化装置分馏塔底抽出线结焦情况分析,得到影响分馏塔底抽出线结焦的主要因素有辐射注汽量、冷焦吹汽量、消泡剂的作用、焦炭塔平稳操作以及分馏塔底温度等,同时提出了减缓结焦的措施。

关键词:延迟焦化结焦分馏塔底抽出线兰州石化公司炼油厂1.2Mt/a延迟焦化装置,于2005年6月实现投料试车一次成功。

生产过程中发现分馏塔底抽出线结焦严重,在每一个生产周期后期很难建立塔底循环,导致分馏塔底开始结焦,给正常生产带来严重影响。

1、分馏塔底抽出线结焦影响因素分析1.1 辐射注汽量的影响注汽量的大小与原料性质、循环比和处理量等有关,对于新装置,为避免炉管结焦,注汽量较大,但这样加速了油气携带焦粉,增加了焦粉进入分馏塔趋势;另外,为保持辐射炉管内一定的介质流速,当处理量大时就可适当减少注汽量,当处理量小时可适当增大注汽量。

1.2 冷焦小吹汽量的影响焦炭塔在切塔后老塔进行冷焦处理时,由于生焦上部有一定高度的泡沫层和软焦层,如果冷焦时小吹汽量过大,就会有部分泡沫层通过大油气线进入分馏塔底部,加之这时急冷油又切换去了生产塔,不能有效地抑制焦粉和泡沫层进入大油气线和分馏塔。

因此冷焦时吹汽量控制要合理,尤其是高负荷生产和焦炭塔的生焦高度比较高时,应尽量减小小吹汽时蒸汽在塔内的线速。

1.3消泡剂的作用为了降低焦炭塔内泡沫层的高度,防止焦粉通过大油气线携带进入分馏塔底部引起分馏塔底抽出线结焦,一般都要在焦炭塔顶注入消泡剂。

但对消泡剂的加入比例还需要作进一步探索,以节约成本,增加效益。

1.4 焦炭塔平稳操作焦炭塔平稳操作至关重要。

切塔过程中,要通过压缩机控制好系统压力,如果操作不当就会有大量压力损失,会加重焦炭塔内的泡沫生成,打乱分馏塔的温度和压力分布,从而发生泡沫失控导致泡沫溢出,引发焦炭塔冲塔,将大量焦粒带入分馏塔底部,堵塞分馏塔底抽出线。

化学工程中的塔板塔组优化设计在化学工程中,塔板塔组是一种常见的设备,用于在化工过程中进行物质的分离、净化和反应。

塔板塔组的设计和优化是提高化工生产效率和产品质量的关键。

本文将就化学工程中的塔板塔组优化设计进行探讨。

一、塔板塔组的基本原理塔板塔组是一种典型的分离设备,主要由塔体、叠层板和填料组成。

通过将混合物或反应物进入塔体,利用填料和塔板塔组的结构,实现物质的分离和反应。

常见的分离操作包括蒸馏、吸收、萃取和气体分离等。

二、优化设计的目标塔板塔组的优化设计旨在提高分离效率和产量,降低能耗和成本。

具体目标可以有以下几个方面:1. 提高传质效率:传质过程是分离操作的核心,通过优化填料形状和尺寸,调整流体流动方式,以及增加塔板数量和布置密度,可以提高传质效率。

此外,选择合适的传质介质也是关键。

2. 优化物料分布:塔板塔组内部的物料分布对分离效果有重要影响。

合理设计液相和气相的分布器、分流器以及收集器,可以均匀分布物料,减少死区和偏流,提高分离效率。

3. 减小压降:压降是指气液流体通过塔板塔组时的阻力损失。

减小压降可以提高塔板塔组的处理能力,降低能耗和成本。

通过优化塔板孔径、布局和排布方式,增加扩散孔等方法,可以有效减小压降。

4. 提高装置稳定性:塔板塔组的稳定性对操作的连续性和效果至关重要。

通过增加塔板板件的厚度和强度,设计合理的支撑结构,保证操作过程中的稳定性。

三、优化设计的方法1. 模拟仿真:利用计算机辅助工程软件,对塔板塔组进行模拟仿真,掌握其内部流体分布、传质效果和压降变化。

通过变化参数和布局,比较不同设计方案的性能差异,寻找最佳设计。

2. 实验研究:通过实验研究来验证仿真结果的准确性,并对关键参数进行优化调整。

可以通过物料平衡、动态响应和能耗等数据指标,评估每种设计方案的优劣。

3. 借鉴经验:在优化设计中,还可以借鉴前人的经验和成果。

国内外已有大量关于塔板塔组设计的研究文献和技术手册,可以通过阅读和学习,吸收先进的设计理念和方法。

浅析延迟焦化装置分馏塔底结焦原因及措施石军计;王亦成【摘要】The delayed coking plant is an important key convent residual oil in oil refinery which is constitute of furnace, coke tower and dephlegmation tower. The dephlegmation tower is the most important device in delayed coking plant that condensing and gasifying high temperature oil gas comes from coke tower. The wax oil, diesel oil, gas and rich gas were fractionated from sidetrack and top. The coking in fractionating column bottom is the main brake to operate safely, steady, full load, long term for delayed coking unit.%延迟焦化装置是炼油行业中渣油转化的重要手段,延迟焦化装置主要由加热炉、焦炭塔、分馏塔等主要设备组成,其中分馏塔的作用是将焦炭塔反应来的高温油气进行多次冷凝和气化,分别从侧线及顶部馏出蜡油、柴油、汽油、富气等产品,是延迟焦化装置非常关键的生产设备.分馏塔底易结焦一直是制约延迟焦化装置安全、平稳、满负荷、长周期运行的主要因素.【期刊名称】《化学工程师》【年(卷),期】2012(026)002【总页数】3页(P57-58,64)【关键词】延迟焦化;分馏塔底;结焦【作者】石军计;王亦成【作者单位】玉门油田炼化总厂重油车间;玉门油田炼化总厂常减压车间,甘肃玉门735200【正文语种】中文【中图分类】TE9621 延迟焦化装置概况玉门炼化延迟焦化装置加工能力为30万t·a-1,自1993年建成投产,至今运行近19年,近年来我厂延迟焦化装置一直处于高负荷运行,延迟焦化装置现面临着全厂重油平衡的巨大压力。

2 影响延迟焦化分馏塔底结焦的因素2.1 分馏塔底循环系统运行的影响我装置分馏塔循环系统设计为两台板式过滤器(正常运行时,一开一备,备用过滤器处于预热备用状态),然后经泵打回分馏塔底。

塔底循环系统的主要作用是保证塔底的循环油一直处于流动的状态,防止塔底形成死区,避免焦粉沉积在塔底而结焦,同时可以通过清理过滤器取出沉积的焦粉,保证塔底循环系统的正常运行。

在实际生产过程中,若塔底循环系统运行出现了问题,分馏塔底极易结焦,直接影响装置的正常运行。

2.2 原料性质的影响延迟焦化装置的主要原料是常减压装置来的渣油。

渣油是由饱和烃、芳烃、胶质和沥青质组成的胶体体系,在热反应过程中,渣油各组成之间可相互转化,芳烃可转化为沥青质,同时,沥青质在进行裂化反应的同时进行缩合、聚合、脱氢和脱烷基反应,形成焦炭状沥青质,特别是沥青质含量高的油品,将会导致沥青质从油相中分离出来,沉积在分馏塔底内壁上,造成塔底结焦。

我装置根据生产任务,除加工常减压渣油外,还要回炼罐区污油及催化油浆,使得装置原料复杂,发生裂解和缩合反应时的不确定性增加,影响反应深度,焦炭塔内泡沫层高度增加,大量焦粉被携带至分馏塔底。

2.3 生产过程及工艺条件的影响2.3.1 分馏塔底温度的影响过高的分馏塔底温度是导致分馏塔底结焦的一个主要原因,提高分馏塔底温度,可以降低加热炉的负荷,增加装置的加工能力。

但塔底温度超过原料的临界分解温度下限,在长时间高温的作用下,就会在分馏塔底沿塔壁结焦。

2.3.2 装置循环比的影响延迟焦化装置的高循环比操作,可以改善塔底循环油性质,减缓炉管结焦,同时也可提高轻质油收率。

循环比增加可以降低塔底循环油中的沥青质含量,提高塔底循环油的芳烃与沥青质比,改善了塔底循环油性质。

根据中石化洛阳工程有限公司袁强等人对焦化分馏塔底油结焦倾向的评价,减压渣油、辐射进料及循环油在360℃进行结焦倾向实验,表明循环油的结焦曲线最为平缓,结焦拐点不明显,最不易结焦,而减压渣油和辐射段进料在反应达到一定时间后,有明显的结焦倾向[2]。

分馏塔底结焦的处理措施发布时间:2023-01-11T07:35:36.116Z 来源:《中国科技信息》2022年第33卷16期作者:张毅[导读] 延迟焦化装置是炼油行业中渣油转换的重要手段,延迟焦化装置主要由加热炉、焦炭塔、分馏塔等主要设备组成,张毅中石油云南石化有限公司生产四部摘要:延迟焦化装置是炼油行业中渣油转换的重要手段,延迟焦化装置主要由加热炉、焦炭塔、分馏塔等主要设备组成,其中分馏塔的作用是将焦炭塔反应来的高温油气进行多次冷凝和汽化,分别从侧线及顶部馏出蜡油、柴油、汽油、富气等产品,是延迟焦化装置非常关键的生产设备,减少分馏塔底结焦直接关系着装置的长周期运行、安全生产和炼厂重油平衡。

关键词:延迟焦化分馏塔结焦延迟焦化装置为炼厂重要的重油加工装置,分馏塔底结焦一直是制约延迟焦化装置安全、平稳、满负荷、长周期的主要因素。

分馏塔底结焦严重时会造成塔底泵抽空,炉管结焦等一系列问题,从工艺技术及对焦化装置分馏塔底抽出线结焦情况分析,得到影响分馏塔底抽出线结焦的主要因素有:原料性质变化、辐射注汽量大小、冷焦时吹气量及其时间、消泡剂的注入情况、急冷油的选择及注入方式,焦炭塔平稳操作以及分馏塔底温度等。

分馏塔易结焦的部位为分馏塔底,如何防止分馏塔底结焦是保证分馏塔长周期操作的关键。

分馏塔底结焦一般有两种形态,一种是固定在塔壁上的焦炭,一种是可移动的焦粉和焦粒,前者是沿分馏塔底壁和过滤器结的焦,后者主要是沉积在塔底和过滤器中。

在塔底结的焦可使分馏塔底容积变小,导致辐射泵上量不好,还会造成塔底浮球液位计不能正常指示液面;过滤器结焦使过滤器滤焦能力下降,导致分馏塔底抽出线节流甚至堵塞,影响辐射泵上量;焦粉和焦粒都会造成加热炉辐射流控阀堵塞,影响加热炉进料的平稳性,加快炉管结焦。

1. 分馏塔底结焦的现象特征:(1)焦块或焦粉堵塞辐射泵入口过滤器,造成分馏塔底泵抽空;(2)分馏塔底壁上结焦,致使装置的处理量减小;(3)分馏塔底液位假显示,导致操作难度加大;(4)分馏塔底结焦造成分馏塔馏出产品质量不合格;(5)分馏塔底温度过高,加剧了结焦的倾向;(6)分馏塔底过滤器堵塞,导致辐射流量计波动较大,炉出口温度波动频繁。