夹具定位误差分析自动建模方法

- 格式:pdf

- 大小:1.00 MB

- 文档页数:8

机床夹具设计中的定位误差计算探讨【摘要】本文主要探讨了机床夹具设计中的定位误差计算问题。

在引言部分介绍了研究背景和研究目的。

接着在正文部分分别阐述了机床夹具设计原理、定位误差的定义与分类、定位误差计算方法、影响定位误差的因素以及定位误差的优化措施。

通过对这些内容的详细讨论,为解决定位误差提供了理论支持和实践指导。

最后在结论部分对定位误差计算进行总结,并提出了未来研究方向建议。

本文对机床夹具设计中的定位误差问题进行了深入的探讨,对相关领域的研究和实践具有一定的指导意义。

【关键词】机床夹具设计、定位误差、计算方法、优化措施、影响因素、研究背景、研究目的、定位误差分类、定位误差优化、未来研究方向建议。

1. 引言1.1 研究背景机床夹具设计中的定位误差是影响加工精度和效率的重要因素。

随着现代制造技术的不断发展,对产品精度和质量的要求也越来越高,因此对定位误差的控制变得尤为重要。

定位误差的大小直接影响着工件的加工精度,甚至会导致工件的废品率增加。

目前,关于机床夹具设计中定位误差的研究还有待加强。

目前的研究大多集中在定位误差的计算方法和影响因素的分析上,但对于定位误差的优化措施和实际应用还有待进一步探讨。

有必要对机床夹具设计中的定位误差进行深入的研究和探讨,以提高加工精度和效率,满足市场对产品的需求。

1.2 研究目的机床夹具是机械加工中不可或缺的装卸工具,其设计质量直接影响加工精度和效率。

在机床夹具设计中,定位误差是一个重要的指标,它反映了工件加工中的位置偏差程度。

本研究旨在探讨机床夹具设计中的定位误差计算方法,帮助优化夹具设计,提高加工精度和效率。

通过深入研究定位误差的定义、分类和计算方法,可以更好地了解定位误差的产生机理,找出影响定位误差的因素,并提出相应的优化措施。

本研究还将总结定位误差计算的相关经验,为未来的研究提供参考。

通过这些研究目标的实现,可以推动机床夹具设计领域的进步,为工件加工提供更为精准、高效的解决方案。

机床夹具设计中工件定位误差的分析及其数值计算工件在夹具中的定位, 对保证本道工序尺寸的加工精度起着至关重要的作用, 正确的工件定位是保证得到我们所需要的加工表面的前提, 这也是工件在定位过程中要解决的第一个问题———位规律问题。

但是再精密的加工方法和手段都不可避免地使被加工对象产生加工误差。

对于夹具中的被定位工件和定位元件同样如此, 它们也存在着或大或小的加工误差, 加上元件在夹具中的定位基准的选取不同, 这些因素的客观存在都会使同一基本尺寸的各个工件在夹具中的几何位置有所变化, 从而造成本道工序的加工误差,这就是工件在定位时要解决的第二个问题———定位误差问题。

由此可以看出, 工件在夹具中的定位问题。

是夹具设计过程中要解决的首要问题, 下面就定位误差的产生及定位误差的计算方法, 需要强调的是: 分析定位误差的前提是用夹具安装法安装工件, 保证被加工表面之间的位置精度, 用调整法保证被加工面的尺寸精度。

1相关文献对定位误差的阐述111定位误差的定义相关文献对定位误差定义有下面几种叙述: 其一: 一批工件由于在夹具中定位而使得工序基准在沿工序尺寸方向上产生的最大位移。

其二: 用夹具装夹加工一批工件时, 由于定位不准确引起该批工件某加工参数的误差。

其三: 因定位引起的工序尺寸误差。

其四: 工件加工尺寸方向上设计基准的最大变动量。

其五: 由于定位不准而造成某一工序在工序尺寸或定位要求方面的加工误差。

其六: 工件在夹具中定位不准确引起的加工误差为定位误差等等。

各文献所述定义的一致点是定位误差的方向都是在工序方向上, 区别是产生最大位移量的主体是工序基准还是定位基准。

112定位误差的计算由于对定位误差的定义各文献的叙述有所区别,导致在对定位误差进行计算时其结果也不相同。

在工图1心轴水平放置件采用内孔定位, 定位元件采用心轴, 工件和定位元件的配合关系采用间隙配合时所产生的定位误差区别最大。

对于其中的基准不重合误差观点一致, 不同之处是基准位移误差。

机床夹具设计中的定位误差计算探讨

机床夹具设计中的定位误差是指夹具在工作过程中,由于各种因素造成的夹紧件对工件定位的偏差。

定位误差的大小直接影响着工件的精度和加工质量,因此在夹具设计中,准确计算和控制定位误差是非常重要的。

定位误差的计算方法主要有两种,一种是几何尺寸法,另一种是数学模型法。

几何尺寸法是通过夹具的设计和制造过程中的几何尺寸和公差来计算定位误差。

在夹具的设计中,根据工件的定位要求和夹具的结构特点,确定夹紧件与工件之间的相对位置关系。

然后依据工艺要求,确定夹紧件和工件的公差,并将其转换为相对位置的公差。

通过计算几何尺寸和公差的偏差,得到定位误差的大小。

这种方法简单直观,对于一些结构简单的夹具是比较适用的。

无论是几何尺寸法还是数学模型法,都需要考虑夹具和工件的几何特征、工艺要求以及公差等因素。

在计算定位误差时,还要考虑夹紧件的刚性、刚性附件的变形以及外部力的作用等因素。

需要根据具体情况选择合适的计算方法和工具,如使用CAD、CAM等软件进行模型建立和计算。

在夹具设计中,除了计算定位误差外,也需要进行误差分析和控制。

通过分析定位误差的来源和大小,可以确定改进夹具设计和制造工艺的方向。

如优化夹紧件结构、改进夹持方式、提高夹紧力等。

在夹具制造过程中,也需要控制夹具部件的误差和装配误差,以保证夹具效果的稳定和可靠。

机床夹具设计中的定位误差计算是一个复杂而重要的问题。

只有准确计算和控制定位误差,才能确保夹具的准确定位和工件的加工质量。

夹具设计人员需要具备一定的理论知识和实践经验,以及使用合适的计算方法和工具来解决这一问题。

机床夹具设计中的定位误差计算探讨

在机床夹具设计中,定位误差是一个重要的考虑因素。

定位误差是指在夹具夹持工件时,工件在夹具上的位置与要求的位置之间的差异。

定位误差会直接影响工件的加工精度和质量。

定位误差的计算可以分为静态定位误差和动态定位误差两部分。

静态定位误差是指夹具上工件的位置与要求位置之间的差异,在没有外力或运动的情况下测量得到。

静态定位误差可以通过夹具夹持工件后,在不施加任何力的情况下,使用测量仪器测量工件在夹具上的位置与要求位置之间的差异。

动态定位误差是指夹具在夹持工件时,由于夹持力、材料弹性或切削力的作用而产生的工件位置变化。

动态定位误差通常无法直接测量,需要通过相关的数学模型、有限元分析等手段进行估算。

定位误差的计算需要考虑多个因素,包括夹具结构、夹持力、工件材料和切削力等。

通常,夹具结构越刚性,定位误差越小,夹持力越大,定位误差越小,工件材料越刚性,定位误差越小,切削力越小,定位误差越小。

定位误差的计算可以通过手动计算或使用计算机辅助工程软件进行。

手动计算需要根据夹具的具体结构和工件的具体要求,使用力学和材料力学的原理进行计算。

计算机辅助工程软件可以通过输入夹具和工件的几何参数和材料参数,自动计算定位误差。

定位误差的计算结果应该与工件的要求进行比较,以判断是否满足工件的加工精度和质量要求。

如果定位误差过大,可以通过改进夹具结构、增加夹持力、选择更合适的工件材料等方式来减小定位误差。

在机床夹具设计中,定位误差的计算是一项关键的任务。

通过仔细考虑各种因素,并使用适当的计算方法,可以有效地减小定位误差,提高工件的加工精度和质量。

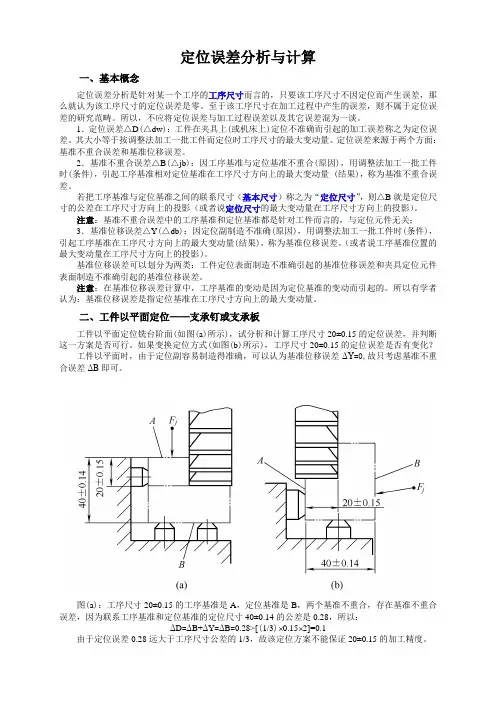

定位误差分析与计算一、基本概念定位误差分析是针对某一个工序的工序尺寸而言的,只要该工序尺寸不因定位而产生误差,那么就认为该工序尺寸的定位误差是零。

至于该工序尺寸在加工过程中产生的误差,则不属于定位误差的研究范畴。

所以,不应将定位误差与加工过程误差以及其它误差混为一谈。

1.定位误差△D(△dw):工件在夹具上(或机床上)定位不准确而引起的加工误差称之为定位误差。

其大小等于按调整法加工一批工件而定位时工序尺寸的最大变动量。

定位误差来源于两个方面:基准不重合误差和基准位移误差。

2.基准不重合误差△B(△jb):因工序基准与定位基准不重合(原因),用调整法加工一批工件时(条件),引起工序基准相对定位基准在工序尺寸方向上的最大变动量 (结果),称为基准不重合误差。

若把工序基准与定位基准之间的联系尺寸(基本尺寸)称之为“定位尺寸”,则△B就是定位尺寸的公差在工序尺寸方向上的投影(或者说定位尺寸的最大变动量在工序尺寸方向上的投影)。

注意:基准不重合误差中的工序基准和定位基准都是针对工件而言的,与定位元件无关;3.基准位移误差△Y(△db):因定位副制造不准确(原因),用调整法加工一批工件时(条件),引起工序基准在工序尺寸方向上的最大变动量(结果),称为基准位移误差。

(或者说工序基准位置的最大变动量在工序尺寸方向上的投影)。

基准位移误差可以划分为两类:工件定位表面制造不准确引起的基准位移误差和夹具定位元件表面制造不准确引起的基准位移误差。

注意:在基准位移误差计算中,工序基准的变动是因为定位基准的变动而引起的。

所以有学者认为:基准位移误差是指定位基准在工序尺寸方向上的最大变动量。

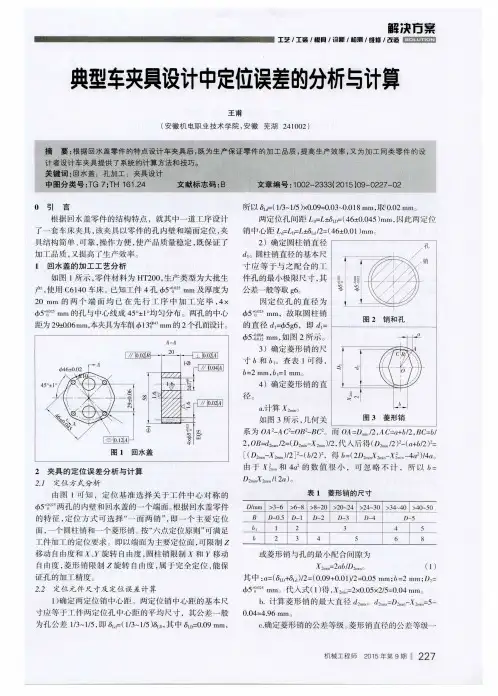

二、工件以平面定位——支承钉或支承板工件以平面定位铣台阶面(如图(a)所示),试分析和计算工序尺寸20±0.15的定位误差,并判断这一方案是否可行。

如果变换定位方式(如图(b)所示),工序尺寸20±0.15的定位误差是否有变化?工件以平面时,由于定位副容易制造得准确,可以认为基准位移误差ΔY=0,故只考虑基准不重合误差ΔB即可。

夹具定位误差的分析与计算作者:罗建元等来源:《中小企业管理与科技·下旬刊》2014年第02期摘要:随着我国经济和科技实力的不断增长,机电技术在推动煤矿走向现代化企业进程中起到了无可替代的重要作用,同时对机电设备的维护加工技术也提出了更高的要求。

关键词:基准不重合误差基准位移误差钳工加工中夹具定位误差可分为“基准不重合误差”和“基准位移误差”两个典型类型,下面结合实例分别进行分析这两种误差的产生和计算方法:1 基准不重合误差和基准位移误差的产生以图a为例,工件上小孔以工件下母线B作为设计基准,加工中小孔位置尺寸要保证的尺寸为A。

图a1为以平面定位钻孔,此时以下母线定位对刀,须按设计要求对钻头中心线进行调整,在此情况下定位基准基本达到设计要求。

此时须根据尺寸A作调整。

同一批工件不会出现位置方面的误差,因为其尺寸A基本不变。

图a2为工件放在心轴上定位,假定在理想状态下孔和轴中心线重合,工件根据孔与轴中心线确定定位基准,定位基准不与设计基准重合,须根据尺寸A,对刀具进行调整,工件同样按尺寸A,进行加工制作,而设计要求的尺寸A是间接获得的,工件直径的误差对尺寸的大小影响较大,这个误差是由设计基准与加工定位基准不重合造成的,称为基准不重合误差,本文用符号△jb表示。

图a3为工件放在心轴上定位时的实际状态,定位孔与定位心轴在制作过程中都存在误差,为了使工件容易套在心轴上,加工时二者之间须预留一定的间隙,间隙的存在使得工件孔中心线无法和心轴轴心线完全重合,参考心轴轴心线调整的刀具位置,便产生一个由于工件定位基准相对于夹具定位基准发生位移所造成的误差,称为基准位移误差,本文用符号△jw表示。

综上所述,工件在夹具中定位时定位误差可用下式表示:△dw=△jb+△jw式中△dw——定位误差;△jb——基准不重合误差;△jw——基准位移误差。

2 常用定位方式定位误差的分析与计算下面以常见的工件外圆在V型块上定位方式为例,分析定位误差的计算方法:V型块是一种对中心定位元件,它使工件的中心始终位于V型块的对称中心线上,它的定位基准是理论中心,而非它与工件的两个接触面,由于待加工的小孔设计基准不同,可分为三种情况:2.1 以外圆中心为设计基准。

V ol.19 No.2Jun. 2019长沙航空职业技术学院学报JOURNAL OF CHANGSHA AERONAUTICAL VOCATIONAL AND TECHNICAL COLLEGE第19卷第2期2019年6月DOI:10.13829/ki.issn.1671-9654.2019.02.016角向尺寸定位误差数学建模分析与优化侯 杰(江苏城乡建设职业学院,江苏 常州 213000)摘要:研究角向尺寸定位的优化设计方案及优化建模分析的步骤,通过一般尺寸定位设计与优化尺寸定位设计进行的一个比较,更能体现出优化设计方案符合工件加工,并且能提高工件加工效率,维持加工精度等。

关键词:定位误差;数学建模分析;角向尺寸定位;优化尺寸定位设计中图分类号:TG75 文献标识码:A 文章编号:1671-9654(2019)02-0065-04Analysis and Optimization of Mathematical Modeling of Angular Dimension Positioning ErrorHOU Jie(Jiangsu Vocational College of Urban and Rural Construction, Changzhou Jiangsu 213000)Abstract: This paper studies the optimization design scheme of angular dimension positioning and the steps of optimization modeling analysis. Through a comparison between general dimension positioning design and optimization dimension positioning design, it can better reflect that the optimization design scheme conforms to the workpiece machining, and can improve the workpiece machining efficiency and maintain the machining accuracy.Key words: positioning error; mathematical modeling analysis; angular dimension location; optimization dimension location design收稿日期:2019-01-19作者简介:侯杰(1988- ),男,江苏淮安人,讲师,理学硕士,研究方向为随机分析。

机床夹具定位误差计算分析摘要:本文分析了计算定位误差过程中,容易出现错误的几个问题,并提出其解决的计算方法。

通过分析机床夹具定位基准的移动方向与工序基准同定位基准间的距离尺寸无关或有关的两种情况,探讨确定机床夹具中的定位误差计算式中加、减符号的方法,得出简化工件在机床夹具中的定位误差的计算方法。

关键词:机床夹具;定位误差;基准不重合误差;定位基准位移误差一、引言在设计机床夹具时,需要确定工件在夹具中的定位误差。

定位误差是指一批工件的工序基准在加工工序尺寸方向上的最大变动范围。

其大小是判断夹具定位方案合理与否的重要依据。

众所周知,造成定位误差的原因有两个方面:一是定位基准与工序基准不重合引起的基准不重合误差;二是定位基准与限位基准不重合引起的基准位移误差。

所以,工件在夹具中的定位误差的计算公式为:式中:为工序基准的变动方向与工序尺寸方向的夹角;为定位基准移动方向与工序尺寸方向的夹角。

由上式计算定位误差,其实就是正确算出和,最后得出两者在加工尺寸方向上的矢量和。

但在计算过程中,容易犯以下错误。

二、计算时容易出现的错误计算是把影响基准不重合误差的所有尺寸在工序尺寸方向上合成。

其计算公式为:公式中为定位基准与工序基准间的尺寸链组成环的公差(mm);为的方向与加工尺寸方向间的夹角()计算中,容易把影响的尺寸忽略掉,却把对没有影响的尺寸错误认为会影响尺寸。

例如定位方案在阶梯轴上铣槽,V形块的V型角,计算加工尺寸 mm的定位误差。

判断分析:加工尺寸 mm的工序基准是大圆柱的下母线,定位基准是小圆柱的轴线,工序基准和定位基准不重合,所以,得:;计算中,有许多尺寸公差,影响的尺寸只有:同轴度公差0.02和大圆直。

判断中,很容易将同轴度公差0.02忽略掉,却错将加工尺寸 mm的公差和小圆柱直径列为影响的尺寸。

出现这种错误是由于对的概念不清。

使用夹具时,造成工件加工误差的因素包括4个方面:与工件在夹具中定位有关的误差,以表示;与夹具在机床上安装有关的误差,以表示;与导向或对刀(调整)有关的误差,以表示:与加工方法有关的误差,以表示。