基于界面层模型的三维界面裂纹分析

- 格式:pdf

- 大小:1.08 MB

- 文档页数:9

文章主题:基于xfem的垂直于双材料界面的裂纹扩展问题在材料科学和工程领域,裂纹扩展问题一直是一个备受关注的研究课题。

特别是在双材料界面上的裂纹扩展问题,由于双材料特性的不均匀性和复杂性,增加了研究和分析的难度。

在本文中,我们将从基于xfem(扩展有限元法)的角度出发,探讨垂直于双材料界面的裂纹扩展问题,以期为这一领域的研究和实际应用提供新的思路和方法。

一、概述垂直于双材料界面的裂纹扩展问题是指在两种材料的交界面上,裂纹在垂直方向上的扩展行为。

这种情况下,裂纹扩展的受力和受约束条件都受到了双材料特性的影响,需要深入分析和研究。

传统的有限元法在模拟和分析这种问题时存在一定的局限性,而xfem则能够有效地刻画裂纹的扩展路径和受力情况,因此成为了研究这一问题的有力工具。

二、裂纹模型的建立在进行垂直于双材料界面的裂纹扩展问题建模时,需要考虑双材料界面的影响,分析裂纹在材料间传播的受力情况和速度。

利用xfem,可以方便地将裂纹扩展路径和扩展速度等参数纳入模型中,通过数值计算得到裂纹扩展的演化规律和裂纹尖端的受力情况。

这有助于更准确地理解和分析垂直双材料界面上的裂纹扩展问题。

三、影响因素分析垂直于双材料界面的裂纹扩展受到诸多因素的影响,其中包括材料性质、裂纹尺寸、应力状态等。

通过xfem的数值模拟,可以分析不同因素对裂纹扩展行为的影响程度,揭示裂纹扩展过程中的关键因素和规律。

这有助于为材料设计和工程应用提供更可靠的参考依据。

四、工程应用与展望垂直于双材料界面的裂纹扩展问题在工程应用中具有重要意义,例如在复合材料结构的设计和评估中。

通过对裂纹扩展行为的深入研究和分析,可以为工程实践提供更有效的裂纹控制和结构安全性评估方法。

未来,基于xfem的裂纹扩展问题研究还可以结合人工智能算法和大数据分析等方法,进一步提高模型精度和计算效率,拓展应用领域和深化理论研究。

个人观点与总结垂直于双材料界面的裂纹扩展问题是一个复杂而又具有挑战性的研究领域,需要运用先进的数值模拟方法和理论分析手段来探讨和解决。

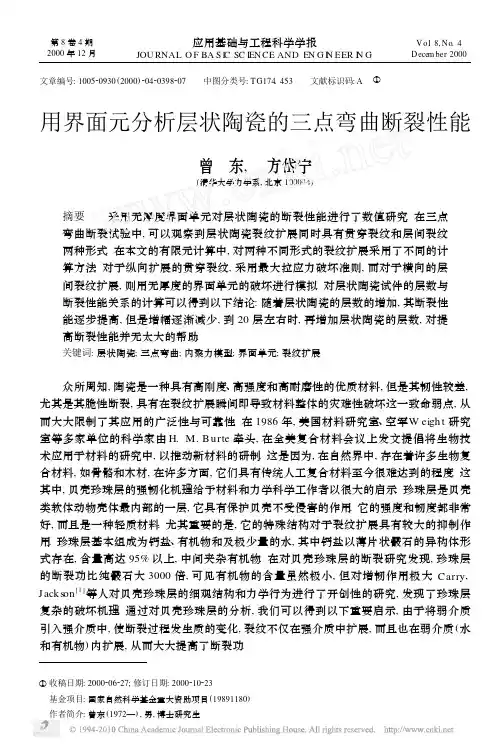

文章编号:100520930(2000)20420398207 中图分类号:TG 174.453 文献标识码:A ①用界面元分析层状陶瓷的三点弯曲断裂性能曾 东, 方岱宁(清华大学力学系,北京100084)摘要 采用无厚度界面单元对层状陶瓷的断裂性能进行了数值研究.在三点弯曲断裂试验中,可以观察到层状陶瓷裂纹扩展同时具有贯穿裂纹和层间裂纹两种形式.在本文的有限元计算中,对两种不同形式的裂纹扩展采用了不同的计算方法.对于纵向扩展的贯穿裂纹,采用最大拉应力破坏准则,而对于横向的层间裂纹扩展,则用无厚度的界面单元的破坏进行模拟.对层状陶瓷试件的层数与断裂性能关系的计算可以得到以下结论:随着层状陶瓷的层数的增加,其断裂性能逐步提高,但是增幅逐渐减少,到20层左右时,再增加层状陶瓷的层数,对提高断裂性能并无太大的帮助.关键词:层状陶瓷;三点弯曲;内聚力模型;界面单元;裂纹扩展众所周知,陶瓷是一种具有高刚度、高强度和高耐磨性的优质材料,但是其韧性较差,尤其是其脆性断裂,具有在裂纹扩展瞬间即导致材料整体的灾难性破坏这一致命弱点,从而大大限制了其应用的广泛性与可靠性.在1986年,美国材料研究室、空军W eigh t 研究室等多家单位的科学家由H .M .Burte 牵头,在全美复合材料会议上发文提倡将生物技术应用于材料的研究中,以推动新材料的研制.这是因为,在自然界中,存在着许多生物复合材料,如骨骼和木材,在许多方面,它们具有传统人工复合材料至今很难达到的程度.这其中,贝壳珍珠层的强韧化机理给予材料和力学科学工作者以很大的启示.珍珠层是贝壳类软体动物壳体最内部的一层,它具有保护贝壳不受侵害的作用.它的强度和韧度都非常好,而且是一种轻质材料.尤其重要的是,它的特殊结构对于裂纹扩展具有较大的抑制作用.珍珠层基本组成为钙盐、有机物和及极少量的水,其中钙盐以薄片状霰石的异构体形式存在,含量高达95%以上,中间夹杂有机物.在对贝壳珍珠层的断裂研究发现,珍珠层的断裂功比纯霰石大3000倍,可见有机物的含量虽然极小,但对增韧作用极大.Carry ,Jack s on [1]等人对贝壳珍珠层的细观结构和力学行为进行了开创性的研究,发现了珍珠层复杂的破坏机理.通过对贝壳珍珠层的分析,我们可以得到以下重要启示,由于将弱介质引入强介质中,使断裂过程发生质的变化,裂纹不仅在强介质中扩展,而且也在弱介质(水和有机物)内扩展,从而大大提高了断裂功.第8卷4期2000年12月 应用基础与工程科学学报JOU RNAL O F BA S I C SC IEN CE AND EN G I N EER I N G V ol .8,N o .4D ece m ber 2000①收稿日期:2000206227;修订日期:2000210223基金项目:国家自然科学基金重大资助项目(19891180)作者简介:曾东(1972—),男,博士研究生图1 层状陶瓷的裂纹扩展路径F ig .1 T he fracture surface of a lam inateceram ic tested in a th ree 2po in t test 基于以上的分析,有人提出了层状复合陶瓷的设计思路.1990年,英国剑桥大学的C legg [2]等人在N ature 杂志上发表文章说,他们首先通过设计,制造出了碳化硅 石墨叠层陶瓷.C legg 使用了一些厚度为0.2mm 的Si C 基片,将它们压迭起来,并采用石墨作为这些薄片的分割材料,从而构成一种具有简单的层状结构的复合材料.但是它所带来的优越的抗断裂、抗冲击性能却是以前的陶瓷基复合材料所无法比拟的.而且由于弱介质石墨的引入的比例较少,材料的整体强度降低不多.C legg 对层状陶瓷的断裂行为进行了三点弯曲试验观察,发现了如图1所示的断裂破坏形式和裂纹扩展路径,其压头载荷与位移的曲线如图2所示.图2 载荷与位移曲线F ig .2 T he l oad deflecti on behavi o r of a lam inated ceram ic tested in a th ree 2po in t bend test在图2中,我们可以比较清晰地看到,断裂裂纹几乎每扩展到一个石墨层时就会发生一次偏折,结果是增加了裂纹扩展的面积,并且消除了一次脆断,使得材料还可以承受载荷.而在传统的脆性陶瓷材料中,一次宏观的裂纹扩展就意味着材料的整体破坏.而且,其载荷2位移曲线也与普通的脆性陶瓷有很大差别.C legg 还估算了他所制备的Si C C 层状复合陶瓷的断裂韧性与断裂功.若按传统的计算方法,其断裂韧性K I C 可以达到15M Pa m 1 2远远高于传统的Si C 陶瓷块体材料(约3~4.5M Pa m 1 2).但由于层状复合陶瓷是混合断裂问题,而且是多裂纹扩展,因而用传统的计算方法所得的K I C 只是一个名义断裂韧性.但是材料韧性的增加是无疑的,而断裂功更可高达Si C 陶瓷料的十倍乃至几十倍以上,高达4625J m 2,这是其他的增韧方式所无法比拟的.由于研究开展的时间不长,因而对层状复合陶瓷材料特殊断裂性能的研究目前还只处于摸索阶段.开发材料性能,确定材料组成、结构、性能之间的关系,而这些材料学的问题又为力学研究提供了很多的研究方向.目前,在力学研究上,建立层状复合陶瓷断裂模型,建立界面力学模型研究界面应力对材料断裂行为及对材料整体性能的影响,对层状复993N o .4 曾东等: 用界面元分析层状陶瓷的三点弯曲断裂性能 合陶瓷的增韧机制作理论上的探讨与研究,为材料设计提出预测与指导,将是以后的研究重点,本文就是利用界面单元对层状陶瓷的断裂性能进行数值研究的初步尝试.1 界面单元本文计算中采用的界面单元是基于内聚力模型[3,4].内聚力实质上是物质原子或分子之间的相互作用力,复合材料的界面是由基体和增强相通过化学反应生成的一层结构复杂的物质.所以内聚力模型只是一种唯象简化,但通过适当地选取参数,可以反映出界面层物质的模量、强度、韧度等力学性质.界面层粘结力T 随其上下表面的相对位移∃而变化,其分量之间的关系,可以通过下式给定:T n =274Ρn (1-Κ)2∃n ∆n , T t =274Ρt (1-Κ)2∃t ∆t(1)Κ=∃m ax n ∆n 2+∃m ax t ∆t 21 2(2)下标n 、t 分别表示界面的法向和切向.其中∆n 为界面材料常数,表示可维系界面连接作用的最大法向分离距离.当∃n Ε∆n 时,T n =0,此时认为界面已被完全拉开,失去传递荷载的能力.Ρn 为另一界面材料常数,表示界面法向强度.相应的还有切向强度Ρt 及最大分离距离∆t .Κ是一个不可逆的量,取值范围从0至1,Κ=1时,对应界面完全脱粘,Κ可视为界面的损伤变量.界面法向负的相对位移不引起界面损伤.图3 归一化的法向内聚力模型F ig .3 Cohesive fo rce curve duringno r m al separati on 图3给出了法向的归一化内聚力曲线.随界面层被拉开的相对距离的增大,界面之间的粘结力经历了一个上升、到达最高点之后下降、最终为零的过程.曲线的这种软化段,可以模拟界面层的损伤过程,而且法向损伤和切向损伤是相互耦合的.只要给定法向和切向的界面强度Ρm ax 和最大张开位移∆,则上述的内聚力模型就完全确定了.图3曲线下的面积代表界面在正应力下破坏时所消耗的能量.利用以上的内聚力模型,可以在有限元中建立无厚度的界面元模拟界面的脱粘.图4 四节点界面单元F ig .4 In terface ele m en t 界面单元中以位移间断替代应变建立与应力的关系,可以得到无厚度的单元,是解决很薄夹层位移非连续问题的有效方法.本文以二维问题为例,给出了界面单元的推导.这里所用的界面单元,沿界面法向是初始无厚度的.图4所示为四节点界面单元,采用线性的位移插值函数.设单元节点位移向量为:a e =(u 1t ,u 1n ,…,u 4t ,u 4n )T (3)004 应用基础与工程科学学报 V o l .8单元上下表面的连续位移场为:u =(u -t ,u -n ,u +t ,u +n )T (4)式中上标“+”、“-”分别表示界面单元的上、下表面.线性位移插值函数为:Α1=12(1+Ν), Α2=12(1-Ν)(5)Ν为沿单元切向的局部坐标,界面相对位移场为:∃=(∃t ,∃n )T =(u +t -u -t ,u +n -u-n )T =B a e (6)其中:B =Α10Α20-Α20-Α100Α10Α20-Α20-Α1(7)则可以得到单元刚度矩阵为:K e =∫1-1B T D B d Ν(8)其中,这里的界面单元的切线刚度阵为:D =5T t 5∃t5T n 5∃n 5T n 5∃t 5T n 5∃n (9)当界面单元受挤压时,要人为加大界面单元的受压刚度,从而使得界面单元的嵌入变形不会过于显著.2 计算模型以下以Si 3N 4 BN 体系层状陶瓷为例进行三点弯曲断裂曲线的计算.为了节省计算量,取三点弯曲梁的一半作为计算模型,梁的半长是15mm ,高为3mm ,考虑梁处于平面应变状态.其中,硬层是各向同性的Si 3N 4陶瓷基片,软层为BN 夹层.在计算中,忽略了软层的厚度,布以界面元模拟裂纹在软层中的扩展,用到的Si 3N 4陶瓷基片的材料参数如表1所列.表1 Si 3N 4基体陶瓷的材料参数T able 1 Standard m aterial data used in the si m ulati on sE (GPa )ΜΡb (M Pa )3000.24700对于界面元所采用的内聚力模型的四个待定参数,通过实验测定是非常困难的.由于界面单元破坏实质是采用能量准则,所以在计算中,在保证界面分离能不变的前提下,一般选取法向和切向的模型参数一致,则待定参数减少至两个.T vergaard 和N eedle m an [3,4]在用界面元在计算纤维增强复合材料时,取界面的最大张开位移为纤维直径的1%,类似,在本文中可以取∆n 为硬层厚度的1%.从Ph ili p s [5,6]的论文可知,由BN 组成的界面层的能量释放率在10J m 2左右,所以,按照T vergaard 和N eedle m an[3,4]所提出的内聚力模104N o .4 曾东等: 用界面元分析层状陶瓷的三点弯曲断裂性能 型,有以下关系式:G I C =916Ρn ∆n ,这样就可以定下另一个界面参数Ρn 了.在层状陶瓷的三点弯曲断裂中,纵向的贯穿裂纹和水平的层间裂纹交替扩展,在计算中,沿高度方向的贯穿裂纹扩展采用最大拉应力破坏准则,而层间裂纹扩展则采用界面单元的破坏来模拟.对于各向同性、单一裂纹扩展的材料,一般采用断裂韧性K I C 作为断裂性能评估参数,而面对各向异性层状陶瓷的复杂断裂形态,采用断裂韧性作为材料断裂性能的评估参数是不太适宜的,这时通常采用载荷2位移曲线下的面积,即断裂功作为材料的断裂性能的评估参数.如果知道了断裂功W ,通过以下关系式,也可以确定材料的名义断裂韧性K C [2]:K C =EW1-Μ2(10)这里称其为名义断裂韧性,这是因为借用了 型裂纹扩展的结果,将实验或者计算得到的断裂功折算成为具有单一裂纹扩展性能的块体陶瓷所表现的断裂韧性,从而可以与基体陶瓷的断裂性能进行对比,比较直观地判定层状陶瓷断裂性能的改进.3 计算结果在计算中,分别对开缺口与不开缺口的层状陶瓷梁进行的三点弯曲断裂计算,若梁开口则缺口深度为梁高度的一半.当层状陶瓷的层数为1层时,块状基体陶瓷计算主要考虑层数对层状陶瓷试件断裂韧性的影响.图5 计算与试验的载荷位移曲线对比F ig .5 Computati onal and test l oad dis p lace m en t curves of the lam inated ceram icin th ree 2po in t bending test图5中实线表示计算得到的无缺口梁三点弯曲断裂载荷位移曲线,层状陶瓷的层数为15,虚线是选自Ph ili p s [6]论文中的实验曲线.可以看出,由于界面层的引入,层状陶瓷的断裂试验的载荷位移曲线呈现出阶梯状,从而提高了断裂功.对比两条曲线可以看出,由于界面层采用的是无厚度界面单元,没有将BN 软层对整体模量和强度的弱化考虑进来,所以计算曲线的斜率和峰值均大于实验曲线.由于层状陶瓷的制备具有许多不确定因素,无法做到象计算模型考虑的那样各层性质完全一致,因而其载荷位移曲线比之计算曲线缺乏规律性,不过在总体形貌上,二者还是具有相似性.曲线下的所围面积就是断裂功.从方程(10)可以看出,计算出断裂功,就可以得到层状陶瓷的名义断裂韧性,为了更方便的进行对比说明,以下的图均采用无量纲的数值,即W W 0和K C K C0,其中W 和K C 表示计算出的层状陶瓷的断裂功和名义断裂韧性,W 0和K C0是基体块状陶瓷的断裂功和断1裂韧性.以下是层数对断裂性能影响的计算结果.204 应用基础与工程科学学报 V o l .8从图6可以看出,层状陶瓷的断裂性能随着层数的增加是逐步提高的,但是当层数达到20层左右时,增幅并不显著.上图计算的是完整梁,即块体陶瓷试件和层状陶瓷实试件均不开口,断裂功增加倍数最大可达2倍左右.图6 完整梁的计算结果F ig .6 T he curve of the no r m alized toughen ingvs.the num ber of layers fo r the unnotched s peci m en 图7 开缺口梁的计算结果F ig .7 T he curve of the no r m alized toughen ing vs .the num ber of layers fo r the no tched s peci m en 图7显示的是开缺口梁的计算结果,基本的结论与图6一致,但断裂性能的增加倍数显著提高,这是由于对于块体陶瓷,开缺口与不开缺口,所计算出的断裂功相差甚大,而对于层状陶瓷,由于横向裂纹的存在,开缺口影响并不是很大.4 结论从本文的有限元计算中可以得到以下结论:1)层状陶瓷三点弯曲的载荷位移曲线具有不同于普通块体陶瓷的阶梯状,其中每一个台阶代表一层硬层的破坏和其后发生的裂纹在层间的扩展,正是由于层状陶瓷具有如此特殊的断裂形态,因而大大增加了断裂功.2)层状陶瓷的断裂性能相比于其基体块体陶瓷有较为显著的提高,考虑层数的影响,可以看出,随着层数的增加,层状陶瓷的断裂性能逐步提高,但是试件到了20层左右后,再增加层数,其断裂性能的改善并不显著.3)在对层状陶瓷断裂性能进行评估时,试件开口与不开口得到的评估效果相差很大.其主要的原因在于,开口与否对于基体块状陶瓷的断裂功计算影响很大,而对于层状陶瓷,其层间裂纹扩展会很快钝化开口裂纹,因而影响不大.4)另外,界面层的引进还可以增加陶瓷材料的柔度,计算中可以看出,对块状陶瓷进行三点弯曲,压头的最大位移略大于0.1mm ,而对于层状陶瓷,压头位移可以增大4~5倍.参考文献[1] Jacks on A P ,V incent J F V ,Turner R M .TheM echanical design of nacre [J ].P roc R Soc Lond ,1988,B 234:415~440[2] C legg W J ,Kendall K ,A lford N M .A si m p le w ay to m ake tough cera m ics [J ].N ature ,1990,347(10):455~457304N o .4 曾东等: 用界面元分析层状陶瓷的三点弯曲断裂性能 404 应用基础与工程科学学报 V o l.8[3] N eedle m an A.A continuum model for void nucleati on by inclusi on debonding[J].Journal of A pp lied M echanics,1987,54(9):525~531[4] Tvergaard V.Effect of fiber debonding in a w hisker2reinforced m etal[J].M aterials Science and Enginering A,1990,125:202~213[5] Philli p s A J,C legg W J,C lyne T W.F racture behavi or of cera m ic la m inates in bending( ).modeling of crackp ropagati on[J].A cta M etalM ater,1993,41(3):805~818[6] Philli p s A J,C legg W J,C lyne T W.F racture behavi or of cera m ic la m inates in bending( ).comparisi on ofmodelling w ith experi m ental data[J].A cta M etalM ater,1993,41(3):819~827Nu mer i cal Analysis of Fracture Behavi or ofLam i n ated Ceram i c i n Three-poi n t Bendi n gZEN G Dong, FAN G D ain ing(D epartm ent of Engineering M echanics,T singhua U niversity,Beijing100084)Abstract:This paper concerns the fracture behavi or of s peci m ens m ade up of cera m ic sheets.The num ericalanalysis of fracture behavi or of la m inated cera m ic in three2point bending has perfor m ed,based on boththrough2thickness crack p ropagati on w hen a critical stress is reached and interfacial crack advancing dictatedby the fracture of interface ele m ents.The essential conclusi ons related to fracture m echanis m can be dra w nfrom this num erical work.L ittle effect on the num ber of layer is p redicted,as l ong as the la m inated s peci m enhas more than about20layers.Keywords:la m inated cera m ic,fracture,interface ele m ent model,crack p ropagati on,three2point bending, finite ele m ent m ethod(FE M)。

任意三维疲劳裂纹扩展分析1.前言在工程实际中,真实的构造总是存在众多缺陷或裂纹,对于一个含裂纹或缺陷的构件,多在其服役荷载远低于容许强度的情况下就发生了破坏。

实际工程构造在经受长时间多因素综合作用下,产生变形、裂纹等缺陷,从而导致整个构造的失效。

构造的失效主要由疲劳引起,其最终失效形式即为断裂,有大约80%以上的工程构造的断裂与疲劳有关,由疲劳引起的巨大经济损失及灾难性的后果不胜枚举。

我们通常不能仅仅因为某个构件出现了裂纹就简单的认为该构件不平安或不可靠,尤其是对于大型设备的重要构件,因为这将使企业消耗高昂的本钱。

对于出现的裂纹,以往多采用以下几种处理方法:一是对出现裂纹的构件进展更换,这对于含裂纹但仍能工作的构件是一个巨大的浪费。

二是强行停顿使用进展维修,这样会带来巨大的经济损失;三是冒险继续使用,但这样会带来巨大风险,甚至会造成人员伤亡。

所以,人们更想知道,出现的裂纹是否会在既定载荷〔包括疲劳载荷在内的任意载荷〕下扩展成不平安或失效的临界尺寸,因此,出现了疲劳裂纹扩展分析。

疲劳裂纹扩展分析是采用断裂力学的理论和方法对含裂纹等缺陷构件的失效过程进展分析,以评估产品的平安性和可靠性,可以进展损伤容限评估和剩余寿命预测等,已经在化工机械、飞行器、核工业等各个工程领域得到了广泛应用,并得到了世界各国政府及学术机构的重视。

2.疲劳裂纹扩展分析软件在工程实践中,疲劳裂纹扩展分析已成为评估产品性能、改进产品设计和提高服役寿命的一个重要工具。

目前,疲劳裂纹扩展分析主要有解析法和数值法这样两种方法,下面分别介绍这两种方法。

1〕解析法解析法主要依据相应的标准和经历公式,将复杂的三维问题简化为二维问题,并对复杂的裂纹形状和荷载状态进展简化,然后用经历的方法对裂纹平安性进展评估。

但对于大量构造复杂的工程实际问题却无能为力,况且其简化后的分析准确度及是否真实逼近服役情况也值得探讨。

目前,工程上有几款基于解析法而开发的裂纹扩展分析软件,它们主要应用于航空标准构造的裂纹扩展分析,包括DARWIN、NASGRO、AFGROW等。

固体推进剂-衬层界面脱粘裂纹的三区域界面层模型摘要:本文提出了一种三区域界面层模型,用于解释固体推进剂衬层界面脱粘裂纹的来源和形成机制。

关键词:固体推进剂,衬层界面,脱粘裂纹,三区域界面层模型。

正文:本文首先介绍了固体推进剂衬层界面脱粘裂纹的性质及其形成的机理,然后提出了一种新颖的三区域界面层模型,用以描述固体推进剂衬层界面脱粘裂纹的来源和形成机制。

此外,该模型还被应用到现实情况中,以说明脱粘裂纹的形成机理。

最后,该文提出了一些建议,以帮助解决该问题并改善固体推进剂性能。

三区域界面模型可以有效地解释固体推进剂衬层界面脱粘裂纹的形成机制。

首先,该模型提出了两个重点:首先,衬层界面以及衬层内部的内层-外层界面;其次,衬层的表面的三区域,即表面受到推力的区域(A区)、单元之间的焊接区域(B区)以及上游外侧和下游外侧的焊接区域(C区)。

这三个区域都存在不同的应力分布,由于衬层也可能存在材料弱点,使得这些弱点受到应力超过其承受能力,因此导致衬层材料发生脱粘裂纹。

此外,该模型可以用来提出针对脱粘裂纹的改善方案。

根据该模型,可以改变衬层材料的组成成分以改善耐受负载,并增加焊接点的长度以减小附近的应力集中,从而降低脱粘裂纹的数量和尺寸。

另外,还可以调整固体推进剂的结构,将推力的作用位置转移到B区或C区,使推力的分布更加均匀,减少推力与焊接点之间的应力集中。

当然,也可以对衬层材料进行必要的改性,以增加材料的可塑性和强度,以减少脱粘裂纹的发生。

在使用三区域界面模型改善固体推进剂衬层界面脱粘裂纹问题时,还需要注意其他因素。

例如,如果衬层材料的温度太高,可能导致固体推进剂内部物理性质的变化,进而影响衬层材料的机械性能。

此外,其它影响脱粘裂纹的因素还包括衬层材料的成分及其在表面的厚度,以及衬层材料的受力方式等。

因此,在应用三区域界面模型时,还要根据实际情况考虑其他影响因素,识别各个影响因素对脱粘裂纹产生的影响,并采取相应的措施。

三相压电复合本构模型中的弧形界

面裂纹

三相压电复合本构模型中的弧形界面裂纹是一种特殊的材料缺陷,通常发生在金属/复合材料表面之间。

这种缺陷形式也被称为“外壳式”或“拉伸式”缺陷。

弧形界面裂纹具有半径R和深度d这两个参数,它们是三相复合材料结构中最重要的缺陷参数,因为它们决定了材料宏观性能的大小。

弧形界面裂纹的存在受到复合材料的材料结构、环境因素和加工工艺的影响。

它们的形成通常是由于材料的结构不均匀导致的腐蚀,例如氧化物的形成。

此外,由于金属材料和复合材料的热膨胀系数不一致,也会导致弧形界面裂纹的形成。

弧形界面裂纹的形成往往会降低复合材料的整体性能,使得材料的力学性能受到影响。

弧形界面裂纹可能会导致材料出现拉伸,压缩,剪切和剪切剪切等失效模式,并可能导致材料的破坏。

此外,弧形界面裂纹也会影响复合材料的热传导性能。

由于弧形界面裂纹的存在,热量的传递会受到阻碍,从而使得复合材料的散热性能受到影响。

为了减少弧形界面裂纹的影响,有必要采取一些有效的措施来改善复合材料的材料结构和加工工艺,以减少弧形界面裂纹的形成。

针对复合材料的材料结构,可以采用抗氧化剂、抗腐蚀剂等技术;针对复合材料的加工工艺,可以尝试采用低温加工、热处理等工艺来改善材料的性能,以减少弧形界面裂纹的形成。

在三相压电复合本构模型中,弧形界面裂纹是一种特殊的材料缺陷,它影响着材料的宏观性能,因此,在设计和制造过程中必须注意控制和减少弧形界面裂纹的形成,以保证复合材料的可靠性和安全性。

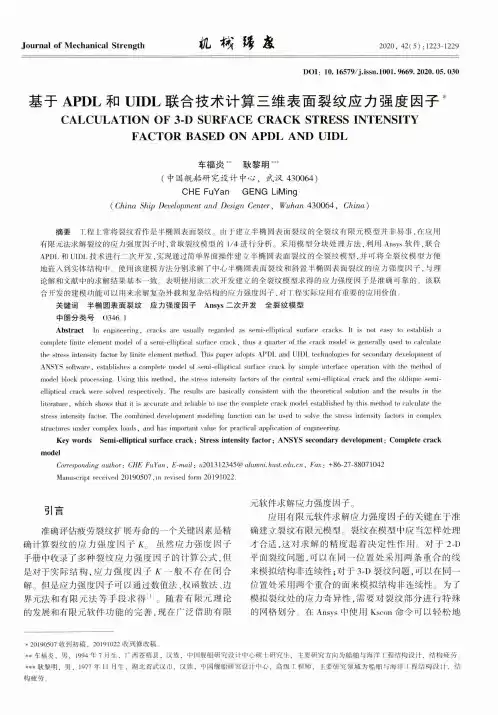

Journal of Mechanical Strength2020, 42(5):1223-1229DOI :10. 16579/j.issn.l001. 9669. 2020. 05. 030基于APDL和UIDL联合技术计算三维表面裂纹应力强度因子< CALCULATION OF 3-D SURFACE CRACK STRESS INTENSITYFACTOR BASED ON APDL AND UIDL车福炎"耿黎明…(中国舰船研究设计中心,武汉430064)CHE FuYan GENG LiMing(China Ship Development and Design Center,Wuhan 430064, China)摘要工程上常将裂纹看作是半椭圆表面裂纹。

由于建立半椭圆表面裂纹的全裂纹有限元模型并非易事,在应用有限元法求解裂纹的应力强度因子时,常取裂纹模型的1/4进行分析。

采用模型分块处理方法,利用AnS yS软件,联合APD1.和UIDL技术进行二次开发,实现通过简单界面操作建立半椭圆表面裂纹的全裂纹模型,并可将全裂纹模型方便地嵌人到实体结构中。

使用该建模方法分别求解了中心半椭圆表面裂纹和斜置半椭圆表面裂纹的应力强度因子,与理论解和文献中的求解结果基本一致。

表明使用该二次开发建立的全裂纹模型求得的应力强度因子是准确可靠的。

该联合开发的建模功能可以用来求解复杂外载和复杂结构的应力强度因子,对工程实际应用有重要的应用价值。

关键词半椭圆表面裂纹应力强度因子Ansys二次开发全裂纹模型中图分类号0346. 1Abstract In engineering, cracks are usually regarded as semi-elliptical surface cracks. It is not easy to establish a complete finite element model of a semi-elliptical surface crack, thus a quarter of the crack model is generally used to calculate the stress intensity factor by finite element method. This paper adopts APDL and UIDL technologies for secondary development of ANSYS software, establishes a complete model of semi-elliptical surface crack by simple interface operation with the method of model block processing. Using this method, the stress intensity factors of the central semi-elliptical crack and the oblique semielliptical crack were solved respectively. The results are basically consistent with the theoretical solution and the results in the literature, which shows that it is accurate and reliable to use the complete crack model established by this method to calculate the stress intensity factor. The combined development modeling function can be used to solve the stress intensity factors in complex structures under complex loads, and has important value for practical application of engineering.Key words Semi-elliptical surface crack;Stress intensity factor;ANSYS secondary development;Complete crack modelCorresponding author:CHE FuYan, E-mail:u20\3\****************y Fax:+86-27-88071042Manuscript received 20190507,in revised form 20191022.引言准确评估疲劳裂纹扩展寿命的一个关键因素是精 确计算裂纹的应力强度因子虽然应力强度因子手册中收录了多种裂纹应力强度因子的计算公式,但 是对于实际结构,应力强度因子A' —般不存在闭合 解。

裂缝三维地质建模的难点与对策地质建模是石油勘探开发过程中的重要环节,其目的是通过对地质模型的构建和分析,了解油气藏的分布、形态、储量等关键信息,为油气勘探开发提供科学依据。

而在地质建模的过程中,裂缝是一个非常重要的地质构造,其对储层的物性、渗透率等有着重要的影响。

因此,裂缝三维地质建模成为了当前石油勘探开发领域中的热点问题。

本文将就裂缝三维地质建模的难点及对策进行探讨。

一、裂缝三维地质建模的难点1. 裂缝的复杂性裂缝是一种非常复杂的地质构造,其形态、大小、分布等都具有高度的不确定性。

裂缝的形态有多种,包括水平、斜向、垂直等不同类型,且同一类型的裂缝在不同地质条件下也会有不同的形态。

此外,裂缝的大小也存在很大的差异,从毫米级的微裂缝到数十米的大裂缝都有可能存在,这就对建模的精度和复杂度提出了很高的要求。

2. 数据获取的困难性裂缝三维地质建模需要大量的数据支持,包括地震数据、井位数据、钻井数据、岩心数据等。

然而,这些数据的获取都存在一定的困难性。

例如,地震数据需要通过地震勘探技术获取,但这种技术成本高昂,且受到地质条件等因素的限制;井位数据和钻井数据需要通过实地勘探获取,但勘探难度大,成本高,且数据质量不稳定;岩心数据需要通过钻井获取,但钻井成本高,取样难度大,且数据量有限。

因此,数据获取的困难性也成为了裂缝三维地质建模的一个难点。

3. 建模精度的要求裂缝三维地质建模的精度要求非常高,因为裂缝对储层的影响非常显著。

建模精度不足会导致模型中存在大量的误差,从而影响到后续的油气勘探开发工作。

此外,裂缝的分布也具有很大的随机性,需要根据实际情况进行合理的概率分布建模,这也增加了建模的难度。

二、裂缝三维地质建模的对策1. 数据采集技术的改进为了解决数据获取的困难性,可以采用一些新的技术手段来获取数据。

例如,可以利用地震反演技术获取地震数据,这种技术可以大大降低地震勘探的成本,同时也可以获得更为精确的数据;可以利用遥感技术获取地表的地质信息,这种技术可以大大缩短勘探周期,同时也可以提高数据的精度和质量。

三维介质界面裂纹的动力分析

陶伟明;曹志远

【期刊名称】《地震工程与工程振动》

【年(卷),期】1995(15)1

【摘要】本文通过区域的连续映射推导了一种映射半解析边界元法,将其应用于界面裂纹问题的动力分析,可大大减小计算工作量。

典型算例的结果表明,本文方法是非常有效的,并可推广应用于三维复杂形状裂纹的计算问题。

【总页数】8页(P111-118)

【关键词】边界元法;动力分析;半解析法;界面裂纹

【作者】陶伟明;曹志远

【作者单位】同济大学

【正文语种】中文

【中图分类】O346.1

【相关文献】

1.含垂直界面有限裂纹层状介质的断裂分析 [J], 彭达仁;张起森

2.基于界面层模型的三维界面裂纹分析 [J], 王硕;张铮;

3.三维压电介质界面裂纹的边界积分—微分方程 [J], 赵明皞;郭长江;方平治;沈亚鹏

4.不同功能梯度压电压磁层状介质中共线界面裂纹的动态性能分析 [J], 张培伟;周振功;王彪

5.三维横观各向同性介质界面裂纹的边界积分方程方法 [J], 赵明皞;李冬霞;沈亚鹏

因版权原因,仅展示原文概要,查看原文内容请购买。

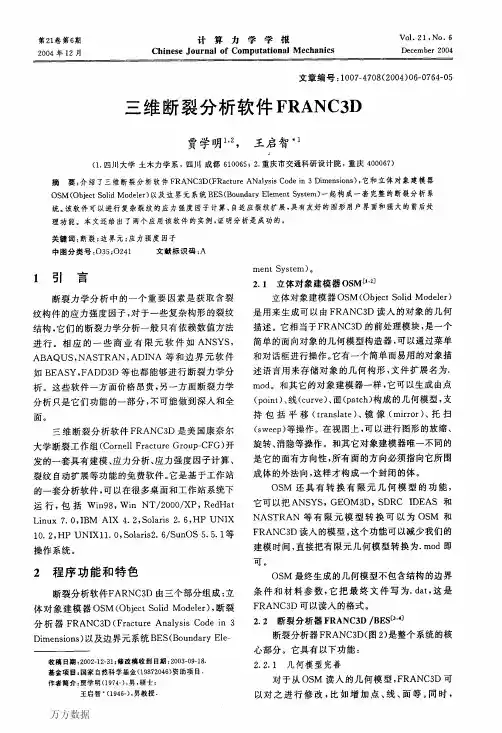

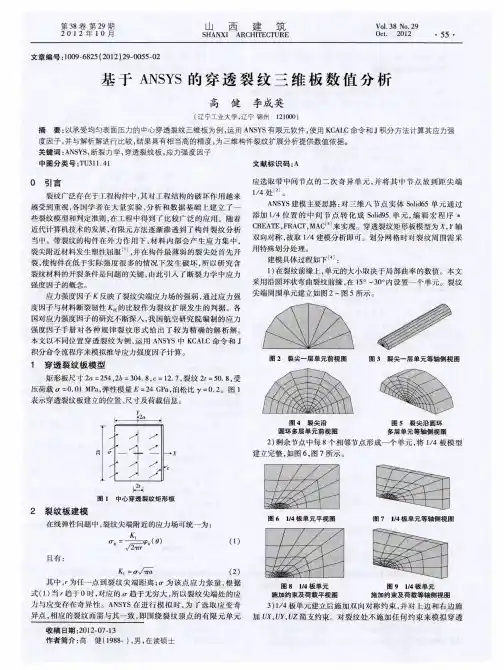

三维断裂分析软件FRANC3D教程浅析张涛;杨玉玲【摘要】介绍了三维断裂分析软件FRANC3D(FRacture Analysis Code in 3 Dimensions)的各个组成部分以及在学习过程中应该注意的问题和常见的错误,就其初级教程的内容及原理做简单说明,以减少在以后应用软件的过程中产生错误.【期刊名称】《山西建筑》【年(卷),期】2010(036)025【总页数】3页(P366-368)【关键词】断裂分析;FRANC3D;初级教程;简单说明【作者】张涛;杨玉玲【作者单位】贵州大学土木建筑工程学院,贵州贵阳,550003;贵州大学土木建筑工程学院,贵州贵阳,550003【正文语种】中文【中图分类】TP391.30 引言三维断裂分析软件FRANC3D是美国康奈尔大学开发的一款专门用于断裂分析的自由软件,它和OSM(Object Solid Modeler)立体对象建模器、BES(Boundary Element System)边界元系统共同构成一套完整的断裂分析系统。

OSM主要用于前处理的工作,比如坐标的输入、线面体的形成等,BES主要用于后处理的工作(有限元的分析)。

初级教程里介绍了一个铝质材料的简单裂纹分析及扩展模拟。

以下就此教程做简要的概述和分析。

1 OSM(立体对象建模器)1.1 对象界面及按钮介绍运行OSM后,最先看见的就是如图1所示的界面,它主要由主菜单、信息栏以及一些显示控制按钮组成。

对于先前建好的OSM模型,此时可以直接选择“Read OSM Modle File”读入模型文件,第一次建模型则需选择“Create New Modle”,按照教程所给坐标点,输入坐标。

连点成线、连线成面,其中模型中的四分之一圆弧是由两个弧线连接而成的(如图2所示)。

另外,需注意每个面的外法线的方向(教程上要求每个面法线的方向都必须向外),查看法线的方向可以点选显示菜单(SELECT,DISPLAY)中的NORMALS。