硬质合金表面微织构制备实验研究

- 格式:pdf

- 大小:2.02 MB

- 文档页数:3

表面微织构硬质合金刀具干切削性能研究由于切削液的使用对环境和操作工人产生危害,使得干切削的应用越来越广泛,但干切削导致剧烈地摩擦和粘附,使刀具寿命降低,并影响加工质量。

具有一定表面微观结构的非光滑摩擦表面(表面织构)往往具有更小的摩擦力,将表面织构应用于刀具切削过程中,可以实现刀具的减摩抗磨,但其对干切削过程的影响机理仍不清楚。

为了提高刀具切削性能,本文从探究表面微织构影响干切削过程的机理出发,综合运用力学、材料学、现代切削理论,结合有限元分析和切削实验,对表面微织构刀具的设计、制备和切削性能等方面开展研究工作。

论文主要研究内容如下:(1)对无织构和微织构刀具非自由斜角切削45钢的过程进行有限元分析,对比分析了MT-0、MT-45、MT-90和MT-135刀具的切削力、切削温度和刀具应力,结果表明微织构的存在改变了刀具的切削温度和应力分布;研究了不同宽度、深度和间距的微织构对刀具的切削温度和应力的影响,分析了切削速度、进给量和背吃刀量对微织构刀具切削温度和应力的影响;研究了微织构引起的“二次切削”现象,结果表明较小的微织构宽深比可避免此现象的产生。

(2)采用激光加工技术制备出MT-0、MT-45、MT-90和MT-135刀具,将其后处理并对其形貌进行检测。

开展了微织构刀具的干切削实验,分析了微织构形态对刀具三向切削力、前刀面平均摩擦系数、前刀面形貌的影响,研究了无织构刀具和MT-135刀具的切削力和前刀面平均摩擦系数随微织构深度和间距、切削速度、进给量和背吃刀量的变化。

(3)研究了微织构形态对切屑形貌的影响,对其形成过程及卷曲方式进行分析,探讨了微织构刀具的切屑形成机理,揭示了表面微织构影响干切削过程的机理。

在切削过程中,微织构减小了刀-屑实际接触长度,有利于降低切削力和切削温度;微织构可以存储刀-屑摩擦界面的碎屑,减小犁沟效应,从而减小摩擦和刀具磨损。

AlCrN涂层表面微/纳织构的制备及其摩擦磨损特性研究本文将硬质涂层技术和表面微/纳织构技术两种效应有机结合,提出了微/纳织构化AlCrN涂层表面的设计思路,在研究分析了AlCrN涂层表面微/纳织构制备技术的基础上,采用激光技术在AlCrN涂层表面制备了微米级和纳米级沟槽型织构,系统研究了微/纳织构化AlCrN涂层表面的摩擦磨损特性,阐明了微/纳织构对AlCrN涂层表面摩擦磨损性能的影响,并揭示了其磨损机理。

首先,采用脉冲光纤激光器在AlCrN涂层表面制备了微米级沟槽型织构,分别研究了脉冲功率、扫描速度和扫描次数对微织构深度和宽度的影响,并结合AlCrN涂层的表面特性,优化得到最佳的工艺参数:脉冲功率为12W,扫描速度为200mm/s,扫描一次,并在AlCrN涂层表面制备了深度为3μm,宽度为36μm,不同间距、不同角度的沟槽型微织构。

在分析了飞秒激光加工原理的基础上,采用钛宝石飞秒激光器在AlCrN涂层表面制备了周期性的纳米级沟槽型织构,分别研究了单脉冲能量、扫描速度、扫描间距和扫描次数对纳织构形貌的影响,优化得到最佳的工艺参数:飞秒激光的单脉冲能量为3.5μJ,扫描速度为1000μm/s,扫描间距5μm,扫描次数为1次,并在AlCrN涂层表面制备了深度是200nm,宽度是600nm,面积占有率为100%,50%和25%的三种纳米级沟槽型织构表面。

通过往复式摩擦磨损试验对不同角度、不同间距、不同表面粗糙度的微织构化AlCrN涂层表面的摩擦磨损特性进行了研究分析,系统分析了沟槽型微织构对AlCrN涂层的摩擦磨损性能的影响。

研究表明:微织构能够提高AlCrN涂层表面的摩擦磨损性能,低载荷、高滑动速度和添加润滑剂的条件下,微织构能够更有效的提高AlCrN涂层表面的摩擦磨损性能;微织构的形貌对表面摩擦磨损性能有很大的影响,与滑动方向平行的织构角度是最佳的减磨角度,400μm是最佳的微织构间距;降低微织构表面的粗糙度可以有效的提高AlCrN涂层表面的抗磨损能力,未抛光和抛光后微织构表面的摩擦系数相差不多,但是降低微织构表面粗糙度能够减小AlCrN涂层表面磨痕尺寸和减小摩擦球的磨损体积。

准纳米WC-TiC-Co硬质合金制备工艺及显微组织的开题报告一、研究背景和意义随着现代工业的快速发展,对于高性能材料的需求也越来越高。

硬质合金作为一种具有高硬度、高强度、高耐磨性和高耐腐蚀性的特殊材料,在现代制造业中得到了广泛应用。

而WC-TiC-Co硬质合金由于具有更优良的性能表现,受到了越来越多人的关注。

WC-TiC-Co硬质合金是由钨、碳、钛和钴等金属组成的一种复合材料。

在制备过程中,不仅要考虑到其化学组成和比例,还要考虑到制备工艺和方法的影响。

因此,对于合适的制备工艺和方法的研究,对于提高WC-TiC-Co硬质合金的性能和应用具有重要的意义。

二、研究内容和目的本研究的内容主要包括WC-TiC-Co硬质合金的制备工艺和显微组织的研究。

其中,制备工艺包括原料的选择、配比、混合、压制和烧结等过程,显微组织包括WC-TiC-Co硬质合金的晶粒尺寸、相组成和形貌等方面的研究。

本研究的目的在于探究合适的WC-TiC-Co硬质合金制备工艺,并通过显微组织研究来了解不同工艺条件对于硬质合金性能的影响,从而为制备WC-TiC-Co硬质合金提供技术支持和理论指导。

三、研究方法和步骤1. 确定原料的选择和配比首先,需要选取高纯度的钨、碳、钴和钛等原料,并根据实际需求确定其配比。

一般来说,WC-TiC-Co硬质合金的组成是以钨碳化物为基础,钛代替部分钨原子,钴作为黏结相,组成基础为WC/TiC/Co的三元系硬质合金。

2. 原料的混合和粉末制备将选取好的原料混合放入球磨机中,进行混合和粉末制备。

要求球磨时间和能量不能过长和过高,以避免原料的化学反应和晶粒的生长,影响硬质合金的质量。

3. 压制和成形选用合适的压制工艺和成形方式,将复合粉末压制成形。

一般来说,可以采用等静压或等温压制两种工艺方式。

4. 烧结制备将成形后的硬质合金放入热处理炉中进行烧结。

烧结方式可以选择为等温烧结或非等温烧结,也可以采用热压烧结或高压烧结等多种方式。

新型硬质合金的制备及性能研究随着科学技术的进步,人们对于材料的要求越来越高。

硬质合金作为一种优良材料,其硬度大、耐磨、耐腐蚀等特性受到了广泛关注。

然而,现有的硬质合金在制备过程中存在着一定的问题,如材料内部的均匀性、稳定性等。

为了解决这些问题,学者们开始尝试使用新型材料和制备方法,以期获得更好的性能。

本文将着重介绍新型硬质合金的制备及其性能研究。

一、新型硬质合金的制备方法1. 传统制备方法目前,硬质合金的制备方法主要包括粉末冶金法、化学气相沉积法、熔融渗透法以及热等静压法等。

其中,粉末冶金法是应用最广泛的一种方法。

粉末冶金法的制备过程主要分为粉末制备、混合、成型、烧结和后处理等步骤。

这种方法制备出来的硬质合金具有硬度高、强度大的优点,但是其内部组织复杂,难以实现纳米级别的均匀分布。

此外,粉末冶金法在制备过程中容易产生氧化、杂质等问题,也会对硬质合金的性能产生一定的影响。

2. 新型制备方法为了解决传统制备方法存在的问题,人们开始尝试使用新型材料和方法进行制备。

其中,光分解沉积法、分子束外延法、水热合成法等新方法受到了广泛关注。

光分解沉积法是一种利用激光等光源启动气相化学反应,将反应生成物沉积在基底上的新型制备方法。

分子束外延法则主要用于制备高质量的纳米材料。

水热合成法则是采用水作为介质,通过温度和压力等条件控制,使反应物在水相中自行分解与重组。

这些新型的制备方法具有制备材料质量高、产量大、生产成本低等优点,未来将有很大的发展前景。

二、新型硬质合金的性能研究1. 硬度提高硬度是硬质合金最为突出的特点。

学者们通过改变硬质合金中的原材料、制备方法等,成功制得了硬度更高的硬质合金。

例如,一些学者使用化学气相沉积法制备硬质合金,使得硬度有了显著的提高。

此外,还有学者尝试使用两步法制备硬质合金,可以在硬质合金的微观结构中形成更加完整的晶体结构,进而提高硬质合金的硬度。

2. 耐腐蚀性能提升随着工程材料的不断发展,材料在使用过程中的耐腐蚀性能越来越受到关注。

硬质合金材料的制备与性能研究硬质合金材料是通过粉末冶金技术制备的,由于其具有高硬度、高强度、高耐磨性、高热稳定性、高耐腐蚀性等优良性能,早已成为一种重要的结构材料。

目前,在机械、汽车、化工、航空等领域广泛应用。

为了提高硬质合金材料的性能,研究人员不断尝试采用新的制备工艺和改变添加元素的比例,以提高材料的硬度、韧性、导热性、热膨胀性和耐腐蚀性等。

一、硬质合金材料的制备工艺制备硬质合金材料的工艺主要包括粉末制备和粉末冶金成形两个阶段。

在粉末制备阶段,首先需要选择适合的原材料,根据配比要求加入相应的添加元素和粉末助剂,通过球磨、高能球磨、真空惰性气体气雾化法等方法,制备出粒径均匀、化学组成均匀的硬质合金粉末。

在粉末冶金成形阶段,硬质合金粉末在加入适量的有机结合剂和溶剂后与石墨模具进行压制成形,通过热处理和后续加工,得到具有优良性能的硬质合金材料。

二、硬质合金材料的性能研究1.硬度硬度是衡量硬质合金材料硬度的重要指标,硬度高的材料在物质切削和耐磨性方面具有明显优势。

目前常见的硬度测试方法有洛氏硬度试验、维氏硬度试验、显微硬度试验等。

通过测试得知,硬质合金材料的硬度通常在1200~1900HV之间,远远超过了其他材料的硬度。

2.韧性韧性是指硬质合金材料在承受外力时发生相对形变的能力,也是衡量硬质合金材料性能的一个重要指标。

通常,硬质合金材料的韧性较低,加工容易产生断裂和裂缝。

为了提高硬质合金材料的韧性,研究人员开始着手调整合金材料中各种元素的比例,并采用一些制备工艺来改善其韧性。

近年来,一些新型硬质合金材料的出现也为提高硬质合金材料的韧性提供了新的可能。

3.导热性硬质合金材料由于具有较高的导热性,通常被用于高速切削时的冷却材料。

加工中,高速切割刀头和宽刀盘通常需要使用具有高导热性的硬质合金材料。

经过研究,硬质合金材料的导热系数与硬度等性能指标的关系已经比较清晰,研究人员可以根据实际需求进行涂层改性或选择合适的合金材料以达到更好的导热性。

实验报告

课程名称:专业综合实验

专业:金属材料与热处理技术班级:金属101

姓名:

学号:

指导教师:

冶金工程学院

2012-2013学年第1学期

目录

实验一硬质合金矫顽磁力与硬度测定 (1)

实验二硬质合金宏观断口分析 (8)

实验三硬质合金金相试样制备 (13)

实验四硬质合金金相分析(一) (20)

实验五硬质合金金相分析(二) (28)

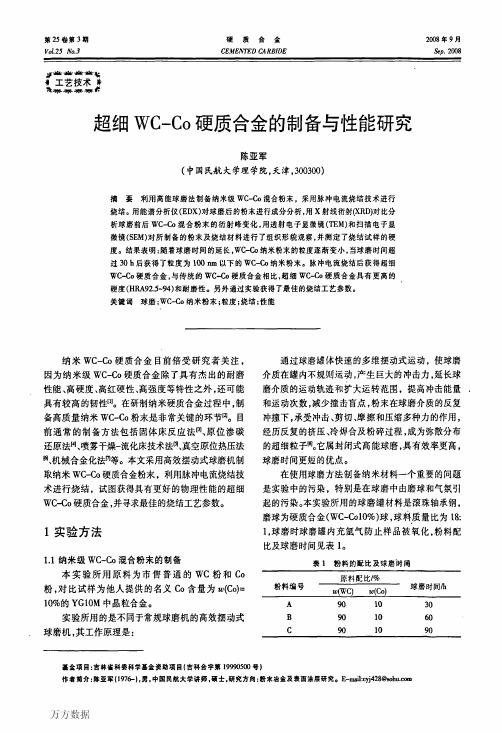

合金的比矫顽力与硬度的关系

图未压好

孔隙成为断裂源的几率最大,而夹杂物如Ca,Si

起断裂的重要因素。

要消除显微孔隙必须重视环境因素,防止灰尘的污染,严格控制制粉、

1 2 3

YG8×500

YG9C×500 YW2×500

操作情况

腐蚀3分钟后样品的显微结构腐蚀5分钟后样品的显微结构

腐蚀4分钟后样品的显微结构

可以综合采用一种通用性好的腐蚀方案:

18。

硬质合金材料的制备及应用研究硬质合金是一种由钨、钴、碳等元素组成的材料,具有极高的硬度、耐磨性和高温稳定性。

它是目前工业界中最重要的材料之一,广泛应用于机械、金属加工、石油化工、矿业等领域。

本文将从其制备及应用两个方面进行探讨。

一、硬质合金的制备1.1 转化炉法转化炉法是最早用于硬质合金制备的方法,其原理是将钨粉与碳黑按一定比例混合,然后加入一定量的钴粉和辅助氧化剂等,在高温高压下反应生成硬质合金。

这种方法的制备过程比较简单,但由于反应时的温度和压力受到一定限制,所得到的产品成分不稳定,质量不太可靠。

因此,这种方法已经逐渐被其他更加先进的制备方法所取代。

1.2 洛厄法洛厄法是一种通过化学反应合成硬质合金的方法。

它的原理是将含有钨、钴的金属碳酸盐和辅助氧化剂等在高温、高压下反应生成硬质合金。

这种方法可以控制温度、压力等环境条件,因此可以制备出质量相对稳定的硬质合金。

但由于其制备过程繁琐、成本较高,难以大规模生产,因此也逐渐被其他方法所替代。

1.3 凝固剂法凝固剂法是一种通过真空熔炼和凝固形成硬质合金的方法。

其原理是将多种金属和辅助氧化剂等放入真空熔炼炉中,在一定温度下使其熔化,再通过凝固冷却的方式得到硬质合金。

这种方法可以制备出质量稳定、成分均匀的硬质合金,并具有较高的生产效率和成本效益。

目前,凝固剂法已成为硬质合金制备的主要方法之一。

二、硬质合金的应用硬质合金具有极高的硬度和耐磨性,以及较高的化学惰性和耐腐蚀性,因此在工业上具有广泛的应用。

2.1 金属加工领域硬质合金可以用于生产刀头、刀片、钻头等磨具,其高硬度和耐磨性可以大大提高加工效率和质量,并节约加工成本。

同时,硬质合金的高温稳定性也使其成为生产高温工具的理想材料。

例如,可用于制造锤头、钳子等手工工具,以及高温炉具等工业设备。

2.2 石油化工领域石油化工是一种高温、高压、强腐蚀性的生产环境,需要使用一种特殊的耐腐蚀材料进行生产。

硬质合金正是这种材料之一,在石油开采、炼油、化工等领域起着重要作用。