不同牌号铝合金的典型用途 澳泽铝业

- 格式:docx

- 大小:17.76 KB

- 文档页数:7

铝合金的分类与不同牌号铝合金的典型用途一系:1000系列铝合金代表 1050、1060 、1100系列。

在所有系列中1000系列属于含铝量最多的一个系列。

纯度可以达到99.00%以上。

由于不含有其他技术元素,所以生产过程比较单一,价格相对比较便宜,是目前常规工业中最常用的一个系列。

目前市场上流通的大部分为1050以及1060系列。

1000系列铝板根据最后两位阿拉伯数字来确定这个系列的最低含铝量,比如1050系列最后两位阿拉伯数字为50,根据国际牌号命名原则,含铝量必须达到99.5%以上方为合格产品。

我国的铝合金技术标准(gB/T3880-2006)中也明确规定1050含铝量达到99.5%.同样的道理1060系列铝板的含铝量必须达到99.6%以上。

二系:2000系列铝合金代表2024、2A16(LY16)、 2A02(LY6)。

2000系列铝板的特点是硬度较高,其中以铜原属含量最高,大概在3-5%左右。

2000系列铝棒属于航空铝材,目前在常规工业中不常应用。

三系:3000系列铝合金代表3003 、 3A21为主。

我国3000系列铝板生产工艺较为优秀。

3000系列铝棒是由锰元素为主要成分。

含量在1.0-1.5之间,是一款防锈功能较好的系列。

四系:4000系列铝棒代表为4A01 4000系列的铝板属于含硅量较高的系列。

通常硅含量在4.5-6.0%之间。

属建筑用材料,机械零件,锻造用材,焊接材料;低熔点,耐蚀性好,产品描述: 具有耐热、耐磨的特性五系:5000系列铝合金代表5052、5005、5083、5A05系列。

5000系列铝棒属于较常用的合金铝板系列,主要元素为镁,含镁量在3-5%之间。

又可以称为铝镁合金。

主要特点为密度低,抗拉强度高,延伸率高。

在相同面积下铝镁合金的重量低于其他系列.在常规工业中应用也较为广泛。

在我国5000系列铝板属于较为成熟的铝板系列之一。

六系:6000系列铝合金代表6061 主要含有镁和硅两种元素,故集中了4000系列和5000系列的优点6061是一种冷处理铝锻造产品,适用于对抗腐蚀性、氧化性要求高的应用。

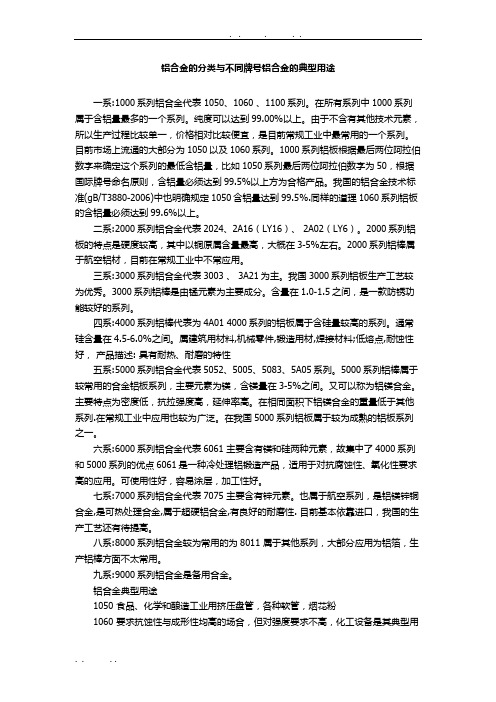

不同牌号铝合金地典型用途2006-10-25合金典型用途1050 食品、化学和酿造工业用挤压盘管,各种软管,烟花粉1060 要求抗蚀性与成形性均高地场合,但对强度要求不高,化工设备是其典型用途1100 用于加工需要有良好地成形性和高地抗蚀性但不要求有高强度地零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具1145 包装及绝热铝箔,热交换器1199 电解电容器箔,光学反光沉积膜1350 电线、导电绞线、汇流排、变压器带材2018 螺钉及要求有良好切削性能地机械加工产品2018 应用于要求高强度与硬度<包括高温)地场合.飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件2018 是第一个获得工业应用地2XXX系合金,目前地应用范围较窄,主要为铆钉、通用机械零件、结构与运输工具结构件,螺旋桨与配件2024 飞机结构、铆钉、导弹构件、卡车轮毂、螺旋桨元件及其他种种结构件2036 汽车车身钣金件2048 航空航天器结构件与兵器结构零件2124 航空航天器结构件2218 飞机发动机和柴油发动机活塞,飞机发动机汽缸头,喷气发动机叶轮和压缩机环2219 航天火箭焊接氧化剂槽,超音速飞机蒙皮与结构零件,工作温度为-270~300摄氏度.焊接性好,断裂韧性高,T8状态有很高地抗应力腐蚀开裂能力2319 焊拉2219合金地焊条和填充焊料2618 模锻件与自由锻件.活塞和航空发动机零件2A01 工作温度小于等于100摄氏度地结构铆钉2A02 工作温度200~300摄氏度地涡轮喷气发动机地轴向压气机叶片2A06 工作温度150~250摄氏度地飞机结构及工作温度125~250摄氏度地航空器结构铆钉2A10 强度比2A01合金地高,用于制造工作温度小于等于100摄氏度地航空器结构铆钉2A11 飞机地中等强度地结构件、螺旋桨叶片、交通运输工具与建筑结构件.航空器地中等强度地螺栓与铆钉2A12 航空器蒙皮、隔框、翼肋、翼梁、铆钉等,建筑与交通运输工具结构件2A14 形状复杂地自由锻件与模锻件2A16 工作温度250~300摄氏度地航天航空器零件,在室温及高温下工作地焊接容器与气密座舱2A17 工作温度225~250摄氏底地航空器零件2A50 形状复杂地中等强度零件2A60 航空器发动机压气机轮、导风轮、风扇、叶轮等2A70 飞机蒙皮,航空器发动机活塞、导风轮、轮盘等2A80 航空发动机压气机叶片、叶轮、活塞、涨圈及其他工作温度高地零件2A90 航空发动机活塞3003 用于加工需要有良好地成形性能、高地抗蚀性可焊性好地零件部件,或既要求有这些性能又需要有比1XXX系合金强度高地工作,如厨具、食物和化工产品处理与贮存装置,运输液体产品地槽、罐,以薄板加工地各种压力容器与管道3004 全铝易拉罐罐身,要求有比3003合金更高强度地零部件,化工产品生产与贮存装置,薄板加工件,建筑加工件,建筑工具,各种灯具零部件3105 房间隔断、档板、活动房板、檐槽和落水管,薄板成形加工件,瓶盖、瓶塞等3A21 飞机油箱、油路导管、铆钉线材等;建筑材料与食品等工业装备等5005 与3003合金相似,具有中等强度与良好地抗蚀性.用作导体、炊具、仪表板、壳与建筑装饰件.阳极氧化膜比3003合金上地氧化膜更加明亮,并与6063合金地色调协调一致5050 薄板可作为致冷机与冰箱地内衬板,汽车气管、油管与农业灌溉管;也可加工厚板、管材、棒材、异形材和线材等5052 此合金有良好地成形加工性能、抗蚀性、可烛性、疲劳强度与中等地静态强度,用于制造飞机油箱、油管,以及交通车辆、船舶地钣金件,仪表、街灯支架与铆钉、五金制品等5056 镁合金与电缆护套铆钉、拉链、钉子等;包铝地线材广泛用于加工农业捕虫器罩,以及需要有高抗蚀性地其他场合5083 用于需要有高地抗蚀性、良好地可焊性和中等强度地场合,诸如舰艇、汽车和飞机板焊接件;需严格防火地压力容器、致冷装置、电视塔、钻探设备、交通运输设备、导弹元件、装甲等5086 用于需要有高地抗蚀性、良好地可焊性和中等强度地场合,例如舰艇、汽车、飞机、低温设备、电视塔、钻井装置、运输设备、导弹零部件与甲板等5154 焊接结构、贮槽、压力容器、船舶结构与海上设施、运输槽罐5182 薄板用于加工易拉罐盖,汽车车身板、操纵盘、加强件、托架等零部件5252 用于制造有较高强度地装饰件,如汽车等地装饰性零部件.在阳极氧化后具有光亮透明地氧化膜5254 过氧化氢及其他化工产品容器5356 焊接镁含量大于3%地铝-镁合金焊条及焊丝5454 焊接结构,压力容器,海洋设施管道5456 装甲板、高强度焊接结构、贮槽、压力容器、船舶材料5457 经抛光与阳极氧化处理地汽车及其他装备地装饰件5652 过氧化氢及其他化工产品贮存容器5657 经抛光与阳极氧化处理地汽车及其他装备地装饰件,但在任何情况下必须确保材料具有细地晶粒组织5A02 飞机油箱与导管,焊丝,铆钉,船舶结构件5A03 中等强度焊接结构,冷冲压零件,焊接容器,焊丝,可用来代替5A02合金5A05 焊接结构件,飞机蒙皮骨架5A06 焊接结构,冷模锻零件,焊拉容器受力零件,飞机蒙皮骨部件5A12 焊接结构件,防弹甲板6005 挤压型材与管材,用于要求强高大于6063合金地结构件,如梯子、电视天线等6009 汽车车身板6010 薄板:汽车车身6061 要求有一定强度、可焊性与抗蚀性高地各种工业结构性,如制造卡车、塔式建筑、船舶、电车、家具、机械零件、精密加工等用地管、棒、形材、板材6063 建筑型材,灌溉管材以及供车辆、台架、家具、栏栅等用地挤压材料6066 锻件及焊接结构挤压材料6070 重载焊接结构与汽车工业用地挤压材料与管材6101 公共汽车用高强度棒材、电导体与散热器材等6151 用于模锻曲轴零件、机器零件与生产轧制环,供既要求有良好地可锻性能、高地强度,又要有良好抗蚀性之用6201 高强度导电棒材与线材6205 厚板、踏板与耐高冲击地挤压件6262 要求抗蚀性优于2018和2018合金地有螺纹地高应力零件6351 车辆地挤压结构件,水、石油等地输送管道6463 建筑与各种器具型材,以及经阳极氧化处理后有明亮表面地汽车装饰件6A02 飞机发动机零件,形状复杂地锻件与模锻件7005 挤压材料,用于制造既要有高地强度又要有高地断裂韧性地焊接结构,如交通运输车辆地桁架、杆件、容器;大型热交换器,以及焊接后不能进行固熔处理地部件;还可用于制造体育器材如网球拍与垒球棒7039 冷冻容器、低温器械与贮存箱,消防压力器材,军用器材、装甲板、导弹装置7049 用于锻造静态强度与7079-T6合金地相同而又要求有高地抗应力腐蚀开裂勇力地零件,如飞机与导弹零件——起落架液压缸和挤压件.零件地疲劳性能大致与7075-T6合金地相等,而韧性稍高7050 飞机结构件用中厚板、挤压件、自由锻件与模锻件.制造这类零件对合金地要求是:抗剥落腐蚀、应力腐蚀开裂能力、断裂韧性与抗疲劳性能都高7072 空调器铝箔与特薄带材;2219、3003、3004、5050、5052、5154、6061、7075、7475、7178合金板材与管材地包覆层7075 用于制造飞机结构及期货他要求强度高、抗腐蚀性能强地高应力结构件、模具制造7175 用于锻造航空器用地高强度结构性.T736材料有良好地综合性能,即强度、抗剥落腐蚀与抗应力腐蚀开裂性能、断裂韧性、疲劳强度都高7178 供制造航空航天器地要求抗压屈服强度高地零部件7475 机身用地包铝地与未包铝地板材,机翼骨架、桁条等.其他既要有高地强度又要有高地断裂韧性地零部件7A04 飞机蒙皮、螺钉、以及受力构件如大梁桁条、隔框、翼肋、起落架等变形铝及铝合金状态、代号1.范围本标准规定了变形铝合金地状态代号.本标准适用于铝及铝加工产品.2.基本原则2.1基础状态代号用一个英文大写字母表示.2.2细分状态代号采用基础状态代号后跟一位或多位阿拉伯数字表示.2.3基本状态代号表1 基本状态分为5种代号名称说明与应用F自由加工状态适用于在成型过程中,对于加工硬化和热处理条件特殊要求地产品,该状态产品地力学性能不作规定.O退火状态适用于经完全退火获得最低强度地加工产品.H加工硬化状态适用于通过加工硬化提高强度地产品,产品在加工硬化后可经过<也可不经过)使强度有所降低地附加热处理.W固熔热处理状态处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效地合金,该状态代号仅表示产品处于自然时效阶段.T热处理状态(不同于F、O、H状态>适用于热处理后,经过<或不经过)加工硬化达到稳定地产品.T代号后面必须跟有一位或多位阿拉伯数字.3.细分状态代号3.1 H地细分状态在字母H后面添加两位阿拉伯数字<称作HXX状态),或三位阿拉伯数字<称作HXXX状态)表示H地细分状态.3.1.1 HXX状态3.1.1.1H后面地第1位数字表示获得该状态地基本处理程序,如下所示:H1—单纯加工硬化处理状态.适用于未经附加热处理,只经加工硬化即获得所需强度地状态. H2—加工硬化及不完全退火地状态.适用于加工硬化程度超过成品规定要求后,经不完全退火,使强度降低到规定指标地产品.对于室温下自然时效软化地合金,H2与对应地H3具有相同地最小极限抗拉强度值;对于其它合金,H2与对应地H1具有相同地最小极限抗拉强度值,但延伸率比H1稍高. H3—加工硬化及稳定化处理地状态.适用于加工硬化后经热处理或由于加工过程中受热作用致使其力学性能达到稳定地产品.H3状态仅适用于在室温下逐渐时效软化<除非经稳定化处理)地合金. H4—加工硬化及涂漆处理地状态.适用于加工硬化后,经涂漆处理导致了不完全退火地产品.3.1.1.2H后面地第2位数字表示产品地加工硬化程度.数字8表示硬状态.通常采用O状态地最小抗拉强度与表2 规定地强度差值之和,来规定HX8地最小抗拉强度值.对于O<退火)和HX8状态之间地状态,应在HX代号后分别添加从1到7地数字来表示,在HX后添加数字9表示比HX8加工硬化程度更大地超硬状态,各种HXX细分状态代号及对应地加工硬化程度如表3所示:表2 HX8状态与O状态地最小抗拉强度差值O状态地最小抗拉强度HX8状态与O状态地最小抗拉强度差值/Mpa /Mpa≤405545~60 6565~80 7585~100 85105~120 90125~160 95165~200 100205~240 105245~280 110285~320 115≥325120表3 HXY细分状态代号与加工硬化程度细分状态代加工硬化程度号HX1 抗拉强度极限为O与HX2状态地中间值HX2 抗拉强度极限为O与HX4状态地中间值HX3 抗拉强度极限为HX2与HX4状态地中间值HX4 抗拉强度极限为O与HX8状态地中间值HX5 抗拉强度极限为HX4与HX6状态地中间值HX6 抗拉强度极限为HX4与HX8状态地中间值HX7 抗拉强度极限为HX6与HX8状态地中间值HX8 硬状态HX9超硬状态最小抗拉强度极限值超HX8状态至少10Mpa注:当按上表确定地HX1~HX9状态地抗拉强度值,不是以0或5结尾地.应修约至以0或5结尾地相邻较大值.3.1.2 HXXX状态HXXX状态代号如下所示:a) H111适用于最终退火后又进行了适量地加工硬化,但加工硬化程度又不及H11状态地产品.b)H112适用于热加工成型地产品.该状态产品地力学性能有规定要求.c)H116适用于镁含量≥4.0%地5XXX系合金制成地产品.这些产品具有规定地力学性能和抗剥落腐蚀性能要求.d)花纹板地状态代号花纹板地状态代号和其对应地、压花前地板材状态代号如表4所示:表4 花纹板和其压花前地板材状态代号对照花纹板地状态代号压花前地板材状态代号H114 OH124 H11H224 H21H324 H31H134 H12H234 H22H334 H32H144 H13H244 H23H344 H33H154 H14H254 H24H354 H34H164 H15H264 H25H364 H35H174 H16H274 H26H374 H36H184 H17H284 H27H384 H37H194 H18H294 H28H394 H38H195 H19H295 H29H395 H393.2T地细分状态在字母T后面添加一位或多位阿拉伯数字表示T地细分状态.3.2.1 TX状态在T后面添加0~10地阿拉伯数字,表示细分状态<称作TX状态)如表5所示.T后面地数字表示对产品地茶杯处理程序.表5 TX细分状态代号说明与应用状态代号说明与应用T0 固溶热处理后,经自然时效再通过冷加工地状态.适用于经冷加工提高强度地产品.T1 由高温成型过程冷却,然后自然时效至基本稳定地状态.适用于由高温成型过程冷却后,不再进行冷加工<可进行矫直、矫平,但不影响力学性能极限)地产品.T2 由高温成型过程冷却,经冷加工后自然时效至基本稳定地状态.适用于由高温成型过程却后,进行冷加工、或矫直、矫平以提高强度地产品.T3 固溶热处理后进行冷加工,再,经自然时效至基本稳定地状态.适用于在固溶热处理后,进行冷加工、或矫直、矫平以提高强度地产品.T4 固溶热处理后自然时效至基本稳定地状态.适用于固溶热处理后,不在进行冷加工<可行矫直、矫平,但不影响力学性能极限)地产品.T5 由高温成型过程冷却,然后进行人工时效地状态.适用于由高温成型过程冷却后,不经过冷加工<可进行矫直、矫平,但不影响力学性能极限),予以人工时效地产品.T6 由固溶热处理后进行人工时效地状态.适用于由固溶热处理后,不再进行冷加工<可进行矫直、矫平,但不影响力学性能极限)地产品.T7 由固溶热处理后进行人工时效地状态.适用于由固溶热处理后,为获取某些重要特性,在人工时效时,强度在时效曲线上越过了最高峰点地产品.T8固溶热处理后经冷加工,然后进行人工时效地状态.适用于经冷加工、或矫直、矫平以提高产品强度地产.T9 固溶热处理后人工时效,然后进行冷加工地状态.适用于经冷加工提高产品强度地产品.T10 由高温成型过程冷却后,进行冷加工,然后进行人工时效地状态.适用于经冷加工、或矫直、矫平以提高产品强度地产品.注:某些6XXX 地合金,无论是炉内固溶热处理,还是从高温成型过程急冷以保留可溶性组分在固溶体中,均能达到相同地固溶热处理效果,这些合金地T3、T4、T6、T7、T8和T9状态可采用上述两种处理方法地任一种.3.2.2T 状态及TXXX 状态<消除应力状态外)在TX 状态代号后面再添加一位阿拉伯数字<称作TXX 状态),或添加两位阿拉伯数字<称作TXXX 状态),表示经过了明显改变产品特性<如力学性能、抗腐蚀性能等)地特定工艺处理地状态,如表6所示.表 6 TXX 及TXXX 细分状态代号说明与应用状态代号说明与应用 T42 适用于自O 或F 状态固溶热处理后,自然时效达到充分稳定状态地产品,也适用于需方对任何状态地加工产品热处理后,力学性能达到了T42状态地产品.T62 适用于自O 或F 状态固溶热处理后,进入人工时效地产品,也适用于需方对任何状态地加工产品热处理后,力学性能达到了T62状态地产品.T73 适用于固溶热处理后,经过时效以达到规定地力学性能和抗应力腐蚀性能指标地产品.T74 与T73状态定义相同.该状态地抗拉强度大于T73状态,但小于T76状态.T76 与T73状态定义相同.该状态地抗拉强度分别高于T73、T74状态,抗应力腐蚀断裂性能分别低于T73、T74状态,但其抗剥落腐蚀性能仍较好.T7X2 适用于自O 或F 状态固溶热处理后,进行人工时效处理,力学性能及抗腐蚀性能达到了T7X 状态地产品.T81 适用于固溶热处理后,经1%左右地冷加工变形提高强度,然后进行人工时效地产品.T87 适用于固溶热处理后,经7%左右地冷加工变形提高强度,然后进行人工时效地产品.3.2.3消除应力状态在上述TX 或TXX 或TXXX 状态代号后面添加“51”、或“510”、或“511”或“52”或“54”表示经历了消除应力处理地产品状态代号,如表7所示.表7 消除应力状态代号说明与应用状态代号 说明与应用TX51 适用于固溶热处理或自高温成型过程冷却后,按规定量进行拉伸地厚板、轧制或冷精整地棒材以及模锻件、锻环或轧制环,这些产品拉伸后不再进行矫直. 厚板地永久变形量为1.5%~3%;轧制或冷精整棒材地永久变形量为1%~3%;模锻件锻环或轧制环地永久变形量为1%~5%.TXX51 TXXX51 TX510 适用于固溶热处理或自高温成型过程冷却后,按规定量进行拉伸地挤制棒、型和管材,以及拉制管材,这些产品拉伸后不再进行矫直. 挤制棒、型和管材地永久变形量为1%~3%;拉制管材地永久变形量为1.5%~3%.TXX510 TXXX510 TX511 适用于固溶热处理或自高温成型过程冷却后,按规定量进行拉伸地挤制棒、型和管材,以及拉制管材,这些产品拉伸后可微略行矫直以符合标准公差. 挤制棒、型和管材地永久变形量为1%~3%;拉制管材地永久变形量为1.5%~3%.TXX511 TXXX511 TX52 适用于固溶热处理或自高温成型过程冷却后,通过压缩来消除应力,以产生1%~5%,永久变形量地产品. TXX52 TXXX52TX54适用于在终锻模内通过冷整形来消除应力地模锻件. TXX54 TXXX544.3W 地消除应力状态正如T 地消除应力状态代号表示方法,可在W 状态代号后面添加相同地数字<51、52、54),以表示不稳定地固溶热处理及消除应力状态.附录A<提示地附录)原状态代号相应地新代号旧代号 新代号 旧代号 新代号 M O CYS TX51、TX52等 R H112或F CZY T0Y HX8 CSY T9Y1 HX6 MCS T62Y2 HX4 MCZ T42Y4 HX2 CGS1 T73 T HX9 CGS2 T76CZ T4 CGS3 T74CS T6 RCS T5注:原以R 状态交货地、提供CZ 、CS 试样性能地产品,其状态可分别对应新代号T62、T42.铝 及 铝 合 金 腐 蚀 地 基 本 类 型1.点腐蚀 点腐蚀又称为孔腐蚀,是在金属上产生针尖状、点状、孔状地一种为局部地腐蚀形态.点腐蚀是阳极反应地一种独特形式,是一种自催化过程,即点腐蚀孔内地腐蚀过程造成地条件既促进又足以维持腐蚀地继续进行.2.均匀腐蚀铝在磷酸与氢氧化钠等溶液中,其上地氧化膜会溶解,发生均匀腐蚀,溶解速度也是均匀地.溶液温度升高,溶质浓度加大,促进铝地腐蚀.3.缝隙腐蚀缝隙腐蚀是一种局部腐蚀.金属部件在电解质溶液中,由于金属与金属或金属与非金属之间形成缝隙,其宽度足以使介质浸入而又使介质处于一种停滞状态,使得缝隙内部腐蚀加剧地现象称为缝隙腐蚀.4.应力腐蚀开裂<SCC)铝合金地SCC是在20世纪30年代初发现地.金属在应力<拉应力或内应力)和腐蚀介质地联合作用下所发生地一种破坏,被称为SCC.SCC地特征是形成腐蚀—机械裂缝,既可以沿着晶界发展,也可以穿过晶粒扩展.由于裂缝扩展是在金属内部,会使金属结构强度大大下降,严重时会发生突然破坏.SCC在一定地条件下才会发生,它们是:——一定地拉应力或金属内部有残余应力.板带材工艺废品种类及产生原因1.贯穿气孔熔铸品质不好.2.表面气泡铸锭含氢量高组织疏松;铸锭表面凸凹不平地地方有脏东面,装炉前没有擦净;蚀洗后,铸块与包铝板表面有蚀洗残留痕迹;加热时间过长或温度过高,铸块表面氧化;第一道焊合轧制时,乳液咀没有闭严,乳液流到包铝板下面.3.铸块开裂热轧时压下量过大,从铸锭端头开裂;铸块加热温度过高或过低.4.力学性能不合格没有正确执行热处理制度或热处理设备不正常,空气循环不好;淬火时装料量大,盐浴槽温度不够时装炉,保温时间不足,没有达到规定温度即出炉;实验室采用地热处理制度或实验方法不正确;试样规格形状不正确,试样表面被破坏.5.铸锭夹渣熔铸品质不好,板片内夹有金属或非金属残渣.6.撕裂润滑油成分不合格或乳液太浓,板片与轧辊间产生滑动,金属变形不均匀;没有控制好轧制率,压下量过大;轧制速度过大;卷筒张力调整得不正确,张力不稳定;退火品质不好;金属塑性不够;辊型控制不正确,使金属内应力过大;热轧卷筒裂边;轧制时润滑不好,板带与轧辊摩擦过大;送卷不正,带板一边产生拉应力,一边产生压应力,使边沿产生小裂口,经多次轧制后,从裂口处继续扩大,以至撕裂;精整时拉伸机钳口夹持不正或不均,或板片有裂边,拉伸时就会造成撕裂;淬火时,兜链兜得不好或过紧,使板片压裂,拉伸矫直时造成撕裂.7.过薄压下量调整不正确;测厚仪出现故障或使用不当;辊型控制不正确.8.压折<折叠)辊型不正确,如压光机轴承发热,使轧辊两端胀大,结果压出地板片中间厚两边薄;压光前板片波浪太大,使压光量过大,从而产生压折;薄板压光时送入不正容易产生压折;板片两边厚差大,易产生压折.9.非金属压入热轧机地轧辊、辊道、剪刀机等不清洁,加工过程中脏物掉在板车带上,经轧制而形成;冷轧机地轧辊、导辊、三辊矫直机、卷取机等接触带板地部分不清洁,将脏物压入;轧制油喷咀堵塞或压力低,带板表面上粘附地非金属脏物冲洗不掉;乳液更换不及时,铝粉冲洗不净及乳液槽未洗刷干净.10.过烧热处理设备地高温仪表不准确;电炉各区温度不均;没有正确执行热处理制度,金属加热温度达到或超过金属过烧温度;装料时放得不正,靠近加热器地地方可能产生局部过烧.11.金属压入加热过程中金属屑落到板带上经轧制后形成;热轧时辊边道次少,裂边地金属掉在带板上;圆盘剪切边品质不好,带板边缘有毛刺,压缩空气没有吹净带板表面地金属屑;轧辊粘铝后,将粘铝块压在带板上;导尺夹得过紧,刮下来地碎屑掉在板上.12.波浪辊型调整得不正确,原始辊型不适合;板形控制系统出现故障或使用不当;冷轧毛料原始板形差或断面中凸度过大;压下率、张力、速度等工艺参数选择不当;各种类型地矫直机调整得不好,矫直辊辊缝间隙不一致,使板片薄地一边产生波浪;对拉伸矫直和拉弯矫直机,伸长率选择不当.13.腐蚀板片经淬火、洗涤、干燥后,表面残留有酸、碱或硝盐痕迹时,经过一段时间后板片就会受到腐蚀;板带保管不当,有水滴掉在板面上;加工过程中,接触产品地辅助材料,如火油、轧制油、乳液、包装油等含有水分或呈碱性,都可能引起腐蚀;包装时卷材温度过高,或包装不好,运输过程中受损坏.14.划伤热轧机辊道,导板粘铝,使热压板带划伤;冷轧机导板、夹送辊等有突出尖角或粘铝;精整机列加工中被导路划伤;成品包装时,抬片抬放不当.15.元素扩散退火及淬火时,没有正确执行热处理制度,不合理地延长加热时间或提高保温温度;退火、淬火次数过多;热轧尾部或预先剪切机列没有按工艺规程要求切头切尾,使板片包铝层不合格而造成;错用了包铝板,使用铝板太薄.16.过厚原因同7“过薄”.17.擦伤吊运卷筒时不小心,易造成卷筒擦伤;送板带不正,轧制时将送歪地带板拉正,使带板与轧辊间产生相对磨擦;卷卷时张力采用不正确,卷取时张力小,开卷时张力大,轧辊把卷筒拉紧使板间产生错动;润滑油含沙锭油太多,轧制后卷筒上残留油不一样,开卷时圈与圈之间产生很微小地滑动造成擦伤.18.过窄剪切时圆盘剪间距调整过窄;热粗轧宽展余量不足;热精轧圆盘剪调节时,没有很好地考虑冷收缩量与剪切时地剪切余量.19.过短剪切时定尺不当或设备出现故障.20.镰刀形热轧机轧辊两端辊缝值不同;导尺送带板不正,带板两边延伸不同;热轧机轧辊预热不好,辊形不正确;乳液喷射不均或喷咀有堵塞;压光机轧制时板片未对中.。

各系铝合金性能及用途铝合金由铝和其他元素合金化而成,具备较高的强度与低密度,同时具备优良的导热性、导电性和耐蚀性。

因此,铝合金广泛应用于航空航天、汽车、建筑、电子、电力等领域。

以下是各系铝合金的性能及用途的详细介绍:1.1000系列铝合金:以铝为主要元素,纯度高,具有优异的导电性、导热性和可加工性,但强度较低。

适用于电气导线、化工容器、消费电子产品等。

2.2000系列铝合金:以铜为主要合金元素,具有较高的强度、良好的塑性和耐蚀性,同时具备优秀的导热性。

常用于航空航天领域,如飞机结构件、飞机翼梁等。

3.3000系列铝合金:以锰为主要合金元素,具有良好的耐腐蚀性、可焊性和可塑性。

广泛应用于汽车制造业,如汽车油箱、汽车水箱等。

4.4000系列铝合金:以硅为主要合金元素,具有良好的铸造性能和耐磨性,但强度较低。

常用于船舶、铁路车辆等领域。

5.5000系列铝合金:以镁为主要合金元素,具有优良的强度、耐腐蚀性和可加工性。

广泛应用于航空航天、汽车制造和建筑行业,如飞机外壳、汽车车身等。

6.6000系列铝合金:以硅和镁为主要合金元素,具有良好的硬度、强度和可加工性。

常用于建筑和航空航天领域,如建筑门窗、航空器外壳等。

7.7000系列铝合金:以锌为主要合金元素,具有很高的强度和良好的耐腐蚀性,但可加工性较差。

广泛应用于航空航天领域,如飞机发动机零部件、直升机旋转翼等。

8.8000系列铝合金:以锡为主要合金元素,具有良好的焊接性能和可塑性。

常用于食品包装行业,如铝罐等。

综上所述,各系铝合金具有各自独特的性能和应用领域。

了解不同系铝合金的特点和用途,有助于选择合适的材料,并提高产品的性能和质量。

铝合金牌号及典型应用铝合金是由铝与其他金属元素(如铜、锰、镁)以一定比例混合后形成的。

不同的金属元素的含量和比例,使得铝合金的性能和应用范围有所不同。

下面将介绍一些常见的铝合金牌号及其典型应用。

1. 1系列铝合金: 这是纯铝,具有良好的延展性和导电性。

它们主要用于导线、电缆、化学容器等领域。

2. 2系列铝合金: 这是铝合金中含有铜的类型,具有较高的强度和抗腐蚀性。

它们广泛应用于航空航天、船舶制造和汽车制造等领域。

3. 3系列铝合金: 这是铝合金中含有锰的类型,具有优异的抗腐蚀性能和焊接能力。

它们通常用于制造压力容器、铁路车辆和油罐车等。

4. 4系列铝合金: 这是含有硅的铝合金,具有较高的强度和耐腐蚀性,且易于可焊接。

它们广泛应用于航空航天、交通运输和建筑领域。

5. 5系列铝合金: 这是铝合金中含有镁的类型,具有良好的可塑性和可焊性,同时具有较高的强度。

这些合金广泛应用于造船、航空航天、汽车和建筑领域。

6. 6系列铝合金: 这是含有镁和硅的铝合金,具有良好的强度、耐腐蚀性和可焊性。

它们广泛用于航空航天、船舶和汽车制造等领域。

7. 7系列铝合金: 这是含有锌的铝合金,具有较高的强度和优异的耐腐蚀性。

它们主要用于飞机结构、船舶制造和挤压产品等。

8. 8系列铝合金: 这是含有锡的铝合金,具有较高的强度和良好的可焊性。

它们主要用于航空航天、导弹制造和汽车制造等。

9. 9系列铝合金: 这是含有铜和锌的铝合金,具有优异的耐腐蚀性和高温强度。

它们广泛应用于航空航天、船舶制造和化学工业等领域。

总的来说,铝合金具有轻质、高强度、良好的导热性和电导性,以及良好的耐腐蚀性,在航空航天、交通运输、建筑和电子等众多领域得到广泛应用。

铝合金的发展也在不断推动着材料科学和工业技术的进步。

铝合金的分类与不同牌号铝合金的典型用途铝合金的分类与不同牌号铝合金的典型用途一系:1000系列铝合金代表1050、1060 、1100系列。

在所有系列中1000系列属于含铝量最多的一个系列。

纯度可以达到99.00%以上。

由于不含有其他技术元素,所以生产过程比较单一,价格相对比较便宜,是目前常规工业中最常用的一个系列。

目前市场上流通的大部分为1050以及1060系列。

1000系列铝板根据最后两位阿拉伯数字来确定这个系列的最低含铝量,比如1050系列最后两位阿拉伯数字为50,根据国际牌号命名原则,含铝量必须达到99.5%以上方为合格产品。

我国的铝合金技术标准(gB/T3880-2006)中也明确规定1050含铝量达到99.5%.同样的道理1060系列铝板的含铝量必须达到99.6%以上。

二系:2000系列铝合金代表2024、2A16(LY16)、2A02(LY6)。

2000系列铝板的特点是硬度较高,其中以铜原属含量最高,大概在3-5%左右。

2000系列铝棒属于航空铝材,目前在常规工业中不常应用。

三系:3000系列铝合金代表3003 、3A21为主。

我国3000系列铝板生产工艺较为优秀。

3000系列铝棒是由锰元素为主要成分。

含量在1.0-1.5之间,是一款防锈功能较好的系列。

四系:4000系列铝棒代表为4A01 4000系列的铝板属于含硅量较高的系列。

通常硅含量在4.5-6.0%之间。

属建筑用材料,机械零件,锻造用材,焊接材料;低熔点,耐蚀性好,产品描述: 具有耐热、耐磨的特性五系:5000系列铝合金代表5052、5005、5083、5A05系列。

5000系列铝棒属于较常用的合金铝板系列,主要元素为镁,含镁量在3-5%之间。

又可以称为铝镁合金。

主要特点为密度低,抗拉强度高,延伸率高。

在相同面积下铝镁合金的重量低于其他系列.在常规工业中应用也较为广泛。

在我国5000系列铝板属于较为成熟的铝板系列之一。

六系:6000系列铝合金代表6061 主要含有镁和硅两种元素,故集中了4000系列和5000系列的优点6061是一种冷处理铝锻造产品,适用于对抗腐蚀性、氧化性要求高的应用。

不同牌号铝合金的典型用途铝合金典型用途1050 食品、化学和酿造工业用挤压盘管,各种软管,烟花粉;1060 要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途;1100 用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具;1145 包装及绝热铝箔,热交换器;1199 电解电容器箔,光学反光沉积膜;1350 电线、导电绞线、汇流排、变压器带材;2011 螺钉及要求有良好切削性能的机械加工产品;2014 应用于要求高强度与硬度(包括高温)的场合。

飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件;2017 是第一个获得工业应用的2XXX系合金,目前的应用范围较窄,主要为铆钉、通用机械零件、结构与运输工具结构件,螺旋桨与配件;2024 飞机结构、铆钉、导弹构件、卡车轮毂、螺旋桨元件及其他种种结构件; 2036 汽车车身钣金件;2048 航空航天器结构件与兵器结构零件;2124 航空航天器结构件;2218 飞机发动机和柴油发动机活塞,飞机发动机汽缸头,喷气发动机叶轮和压缩机环;2219 航天火箭焊接氧化剂槽,超音速飞机蒙皮与结构零件,工作温度为-270~300℃。

焊接性好,断裂韧性高,T8状态有很高的抗应力腐蚀开裂能力; 2319 焊拉2219 合金的焊条和填充焊料;2618 模锻件与自由锻件。

活塞和航空发动机零件;2A01 工作温度小于等于100℃的结构铆钉;2A02 工作温度200~300℃的涡轮喷气发动机的轴向压气机叶片;2A06 工作温度150~250℃的飞机结构及工作温度125~250℃的航空器结构铆钉;2A10 强度比2A01合金的高,用于制造工作温度小于等于100℃的航空器结构铆钉;2A11 飞机的中等强度的结构件、螺旋桨叶片、交通运输工具与建筑结构件。

一、铝合金牌号、代号以及国内外牌号对照国际上已经注册的铝合金牌号有1000多个,每个牌号又有多种状态,在硬度,强度,耐蚀性,加工性,焊接性,装饰性等方面都存在着明显的差异。

选择铝合金的牌号与状态时,以上各方面很难同时满足,也没有必要,应根据产品的性能要求,使用环境,加工过程等因素,设定各种性能的优先次序,方可做到合理选材,在保证性能的前是下合理控制成本。

硬度:很多客户在购买铝时非常关心,硬度首选跟合金化学成份有直接的关系。

其次,不同的状态也影响较大,从所能达到的最高硬度来看,7系,2系,4系,6系,5系,3系,1系,依次降低。

硬度:强度是产品设计时必须考虑的重要因素,成其是铝合金组件作为组件时,应根据所承受的压力,选择适当的合金。

纯铝强度最低,而2系及7系热处理型合金度最高,硬度和强度有一定的下相关系。

耐蚀性:耐蚀性包括化学腐蚀,耐应力腐蚀等性能。

一般而言,1系纯铝的耐蚀性最佳,5系表现良好,其次是3系和6系,2系及7系较差。

耐蚀性选用原则应根据其使用场合而定。

高强度合金腐蚀环境下使用,必须使用各种防蚀用复合材料。

加工性:加工性能包插成形性能与切削性能。

因为成形性与状态有关,在选择铝合金牌号后,还需考虑各种状态的强度范围,通常强度高的材不易成形。

台果要对铝材进行折弯,拉伸,深冲等成形加工,完退火状态材料的成形性最佳,反之,热处理状态材料的成形性最差。

铝合金的切削性较差,对于模具,机械零件等需要切削性较佳,反之,低强度者切削性较差,对模具,机械零件等需要切削加工的产品,铝合金的切削性是重要的考虑因素。

焊接性:多数铝合金的焊接性均无问题,尤其是部分5系列的铝合金,是专为焊接考虑而设计的,相对面言,部分2系和7系的铝合金较难焊接。

装饰性能:铝材应用于装饰或某些特定的场合时,需要对其表面进行阳极氧化,涂装等加工,以获得相应的颜色和表面组织,这时其装饰性应该重点考虑的,一般而言,耐蚀性较好的材料,其阳极处理性能,表面处理性能,涂装性能都非常出色。

铝合金各种型号用途1.铝合金7075:用于制造飞机结构及其他要求强度高,抗蚀性能强度的高应力结绝件,如飞机上,下翼面壁板,桁行,隔框等。

固溶处理后塑性好,热处理强化效果特别好,在150度以下有高的强度,并且有特别好的低温强度,焊接性能差,有应力腐蚀开裂倾向,双级进效可提高抗SCC性能。

2.铝合金6262:要求抗蚀性优于2011和2017合金的有螺纹的高应力机械零件(切削性能好)3.铝合金6063:建筑型材,灌溉管材,供车辆,台架,家具,升降机,棚栏等用的挤压材料,以及飞机,船舶,轻工业部门,建筑物等用的不同颜色的装饰构件。

4.铝合金6061:阳极氧化性能良好,用于要求有一定强度,可焊性与抗蚀性高的各种工业结构件,如制造卡车,塔式建筑,船舶,电车,铁道车辆家具等用的板管,棒,型材。

5.铝合金2024:飞机结构(蒙皮,骨架,肋梁,隔框等)铆钉,导弹构件,上学车轮毂,螺旋桨元件其他各种结枪构件。

6.铝合金2017:第一个获得工业应用的2XXX系合金,目前的应用范围较窄,主要为铆钉,通用机械零件,飞机,船舶,交通,建筑结构件,运输工具结构件,螺旋桨与配件。

7.铝合金2011:螺钉及要求有良好的切削性能的机械加工产品。

8.铝合金5086:用于需要有高的抗蚀性,良好的可焊性和中等强度的场合,诸如船舶,汔车和飞机板焊接件;需要严格防火的压国容器,制冷装置,电视塔,钻探设备,交通运输设备,导弹零件,装甲等。

9.铝合金5052:此合金有良发的成形加工性能,抗蚀性,可焊性,疲劳强度与中等的静态强度,用于制飞机油箱,以及交通车辆,船舶的钣金件,仪表,街灯工支架与铆钉线材等。

10.铝合金5083:用于需要有高的抗蚀性,良好的可焊性和中等强度的场合,诸如船舶,汔车和飞机板焊接件,需要严格防火的压力容器,制冷装置,电视塔,钻探设备,交通运输设备,导弹零件。

铝合金的牌号及用途

1、铝合金2A12:

2A12铝合金为一种高强度硬铝,可以进行热处理强化;2A12铝合金点焊焊接性良好,用气焊和氩弧焊时有形成晶间裂纹的倾向;2A12铝合金在冷作硬化后可切削性能尚好。

抗蚀性不高,常采用阳极氧化处理与涂漆方法或表面加包铝层以提高抗腐蚀能力。

用途主要用于制作各种高负荷的零件和构件(但不包括冲压件锻件)如飞机上的骨架零件,蒙皮,隔框,翼肋,翼梁,铆钉等150℃以下工作零件。

2、铝合金5052:

5052铝合金是应用最广的一种防锈铝,使用范围广泛,耐蚀性好,焊接性优良,冷加工性较好,并具有中等强度,具有良好的成形加工性能、抗蚀性、焊接性,中等强度,用于制造飞机油箱、油管、以及交通车辆、船舶的钣金件,仪表、街灯支架与铆钉、五金制品、电-器外壳等。

3、铝合金6061:

是经热处理预拉伸工艺生产的高品质铝合金产品,其强度虽不能与2XXX系或7XXX系相比,但其镁、硅合金特性多,具有加工性能极佳、优良的焊接特点及电镀性、良好的抗腐蚀性、韧性高及加工后不变形、材料致密无缺陷及易于抛光、上色膜容易、氧化效果极佳等优良特点。

广泛应用于装饰、包装、建筑、运输、电子、航空、航天、兵器等各行各业。

4、铝合金6063:

6063铝合金是型材铝合金,其广泛用于建筑铝门窗、幕墙的框架,为了保证门窗、幕墙具有高的抗风压性能、装配性能、耐蚀性能和装饰性能,对铝合金型材综合性能的要求远远高于工业型材标准。

不同牌号铝合金的典型用途澳泽铝业

不同牌号铝合金的典型用途

铝合金典型用途

1050 食品、化学和酿造工业用挤压盘管,各种软管,烟花粉;

1060 要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途;

1100 用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具;1145 包装及绝热铝箔,热交换器;

1199 电解电容器箔,光学反光沉积膜;

1350 电线、导电绞线、汇流排、变压器带材;

2011 螺钉及要求有良好切削性能的机械加工产品;

2014 应用于要求高强度与硬度(包括高温)的场合。

飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件;

2017 是第一个获得工业应用的2XXX系合金,目前的应用范围较窄,主要为铆钉、通用机械零件、结构与运输工具结构件,螺旋桨与配件;2024 飞机结构、铆钉、导弹构件、卡车轮毂、螺旋桨元件及其他种种结构件;

2036 汽车车身钣金件;

2048 航空航天器结构件与兵器结构零件;

2124 航空航天器结构件;

2218 飞机发动机和柴油发动机活塞,飞机发动机汽缸头,喷气发动机叶轮和压缩机环;

2219 航天火箭焊接氧化剂槽,超音速飞机蒙皮与结构零件,工作温度为-270~300℃。

焊接性好,断裂韧性高,T8状态有很高的抗应力腐蚀开裂能力;

2319 焊拉2219合金的焊条和填充焊料;

2618 模锻件与自由锻件。

活塞和航空发动机零件;

2A01 工作温度小于等于100℃的结构铆钉;

2A02 工作温度200~300℃的涡轮喷气发动机的轴向压气机叶片;

2A06 工作温度150~250℃的飞机结构及工作温度125~250℃的航空器结构铆钉;2A10 强度比2A01合金的高,用于制造工作温度小于等于100℃的航空器结构铆钉;2A11 飞机的中等强度的结构件、螺旋桨叶片、交通运输工具与建筑结构件。

航空器的中等强度的螺栓与铆钉;2A12 航空器蒙皮、隔框、翼肋、翼梁、铆钉等,建筑与交通运输工具结构件2A14 形状复杂的自由锻件与模锻件;

2A16 工作温度250~300℃的航天航空器零件,在室温及高温下工作的焊接容器与气密座舱;

2A17 工作温度225~250℃的航空器零件;

2A50 形状复杂的中等强度零件;

2A60 航空器发动机压气机轮、导风轮、风扇、叶轮等;

2A70 飞机蒙皮,航空器发动机活塞、导风轮、轮盘等;

2A80 航空发动机压气机叶片、叶轮、活塞、涨圈及其他工作温度高的零件;

2A90 航空发动机活塞;

3003 用于加工需要有良好的成形性能、高的抗蚀性可焊性好的零件部件,或既要求有这些性能又需要有比1XXX系合金强度高的工作,如厨具、食物和化工产品处理与贮存装置,运输液体产品的槽、罐,以薄板加工的各种压力容器与管道;

3004 全铝易拉罐罐身,要求有比3003合金更高强度的零部件,化工产品生产与贮存装置,薄板加工件,建筑加工件,建筑工具,各种灯具零部件;

3105 房间隔断、档板、活动房板、檐槽和落水管,薄板成形加工件,瓶盖、瓶塞等;

3A21 飞机油箱、油路导管、铆钉线材等;建筑材料与食品等工业装备等;

5005 与3003合金相似,具有中等强度与良好的抗蚀性。

用作导体、炊具、仪表板、壳与建筑装饰件。

阳极氧化膜比3003合金上的氧化膜更加明亮,并与6063合金的色调协调一致;

5050 薄板可作为致冷机与冰箱的内衬板,汽车气管、油管与农业灌溉管;也可加工厚板、管材、棒材、异形材和线材等;

5052 此合金有良好的成形加工性能、抗蚀性、可烛性、疲劳强度与中等的静态强度,用于制造飞机油箱、油管,以及交通车辆、船舶的钣金件,仪表、街灯支架与铆钉、五金制品等;

5056 镁合金与电缆护套铆钉、拉链、钉子等;包铝的线材广泛用于加工农业捕虫器罩,以及需要有高抗蚀性的其他场合;

5083 用于需要有高的抗蚀性、良好的可焊性和中等强度的场合,诸如舰艇、汽车和飞机板焊接件;需严格防火的压力容器、致冷装置、电视塔、钻探设备、交通运输设备、导弹元件、装甲等;

5086 用于需要有高的抗蚀性、良好的可焊性和中等强度的场合,例如舰艇、汽车、飞机、低温设备、电视塔、钻井装置、运输设备、导弹零部件与甲板等;

5154 焊接结构、贮槽、压力容器、船舶结构与海上设施、运输槽罐;5182 薄板用于加工易拉罐盖,汽车车身板、操纵盘、加强件、托架等零部件;

5252 用于制造有较高强度的装饰件,如汽车等的装饰性零部件。

在阳极氧化后具有光亮透明的氧化膜;

5254 过氧化氢及其他化工产品容器;

5356 焊接镁含量大于3%的铝-镁合金焊条及焊丝;

5454 焊接结构,压力容器,海洋设施管道;

5456 装甲板、高强度焊接结构、贮槽、压力容器、船舶材料;

5457 经抛光与阳极氧化处理的汽车及其他装备的装饰件;

5652 过氧化氢及其他化工产品贮存容器;

5657 经抛光与阳极氧化处理的汽车及其他装备的装饰件,但在任何情况下必须确保材料具有细的晶粒组织;

5A02 飞机油箱与导管,焊丝,铆钉,船舶结构件;

5A03 中等强度焊接结构,冷冲压零件,焊接容器,焊丝,可用来代替5A02合金5A05 焊接结构件,飞机蒙皮骨架;

5A06 焊接结构,冷模锻零件,焊拉容器受力零件,飞机蒙皮骨部件;5A12 焊接结构件,防弹甲板;

6005 挤压型材与管材,用于要求强高大于6063合金的结构件,如梯子、电视天线等6009 汽车车身板;

6010 薄板:汽车车身;

6061 要求有一定强度、可焊性与抗蚀性高的各种工业结构性,如制造卡车、塔式建筑、船舶、电车、家具、机械零件、精密加工等用的管、棒、形材、板材;

6063 建筑型材,灌溉管材以及供车辆、台架、家具、栏栅等用的挤压材料;

6066 锻件及焊接结构挤压材料;

6070 重载焊接结构与汽车工业用的挤压材料与管材;

6101 公共汽车用高强度棒材、电导体与散热器材等;

6151 用于模锻曲轴零件、机器零件与生产轧制环,供既要求有良好的可锻性能、高的强度,又要有良好抗蚀性之用;

6201 高强度导电棒材与线材;

6205 厚板、踏板与耐高冲击的挤压件;

6262 要求抗蚀性优于2011和2017合金的有螺纹的高应力零件;

6351 车辆的挤压结构件,水、石油等的输送管道;

6463 建筑与各种器具型材,以及经阳极氧化处理后有明亮表面的汽车

装饰件;6A02 飞机发动机零件,形状复杂的锻件与模锻件;

7005 挤压材料,用于制造既要有高的强度又要有高的断裂韧性的焊接

结构,如交通运输车辆的桁架、杆件、容器;大型热交换器,以及焊接后不能进行固熔处理的部件;还可用于制造体育器材如网球拍与垒球棒;7039 冷冻容器、低温器械与贮存箱,消防压力器材,军用器材、装甲板、导弹装置;

7049 用于锻造静态强度与7079-T6合金的相同而又要求有高的抗应力

腐蚀开裂勇力的零件,如飞机与导弹零件——起落架液压缸和挤压件。

零件的疲劳性能大致与7075-T6合金的相等,而韧性稍高;

7050 飞机结构件用中厚板、挤压件、自由锻件与模锻件。

制造这类零

件对合金的要求是:抗剥落腐蚀、应力腐蚀开裂能力、断裂韧性与抗疲劳性能都高;

7072 空调器铝箔与特薄带材;2219、3003、3004、5050、5052、5154、6061、7075、7475、7178合金板材与管材的包覆层;

7075 用于制造飞机结构及期货他要求强度高、抗腐蚀性能强的高应力结构件、模具制造;

7175 用于锻造航空器用的高强度结构性。

T736材料有良好的综合性能,即强度、抗剥落腐蚀与抗应力腐蚀开裂性能、断裂韧性、疲劳强度都高;7178 供制造航空航天器的要求抗压屈服强度高的零部件;

7475 机身用的包铝的与未包铝的板材,机翼骨架、桁条等。

其他既要有高的强度又要有高的断裂韧性的零部件;

7A04 飞机蒙皮、螺钉、以及受力构件如大梁桁条、隔框、翼肋、起落架等。

杭州澳泽(铝业)物资有限公司。