CPK Training data

- 格式:ppt

- 大小:671.50 KB

- 文档页数:29

数据统计分析管理程序Data Statistics and Analysis Management Procedure(IATF16949-2016)1.目的 Objective制定本程序是为了对适当的数据进行确认、收集和分析,找出质量管理体系中需要持续改进的地方并进行改进,以证实质量管理体系的充分性、适宜性和有效性。

Confirm, collect, and analyze appropriate data to improve the quality management system to keep the adequacy, feasibility and effectiveness of the quality management system.2.适用范围 Applicable Scope适用于在公司质量管理体系运作过程中,各部门对质量目标、过程指标等相关数据的确认、收集和分析。

Be applied to confirming, collecting and analyzing the related data of process performance and quality objective in company quality management system operation.3. 职责 Responsibilities3.1. 管理者代表负责推广有关统计技术及分析方法;The representative of the managers shall promote the related statistical techniques and analysis methods.3.2. 各部门负责选择和正确使用适当的分析方法和统计技术,对各种质量问题进行调查、分析,并做出相应的纠正和预防措施;Each department shall rightly use the appropriate analysis methods and statistical techniques to research and analyze the quality problems and implement the corresponding corrective and preventive actions.3.3. 管理者代表负责监督数据分析的应用效果,品质部负责协助。

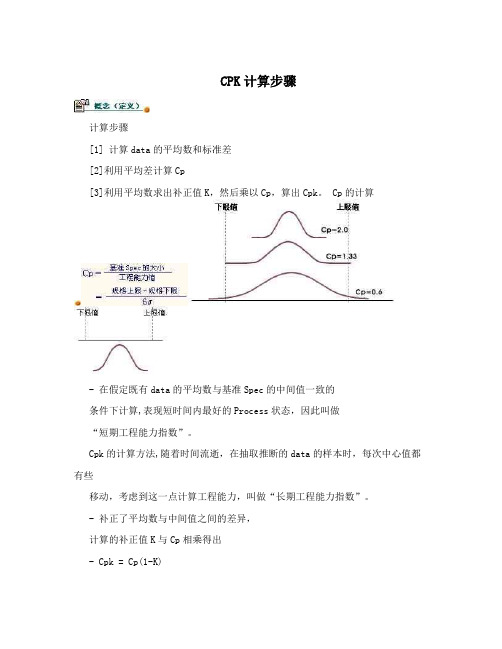

CPK计算步骤计算步骤[1] 计算data的平均数和标准差[2]利用平均差计算Cp[3]利用平均数求出补正值K,然后乘以Cp,算出Cpk。

Cp的计算- 在假定既有data的平均数与基准Spec的中间值一致的条件下计算,表现短时间内最好的Process状态,因此叫做“短期工程能力指数”。

Cpk的计算方法,随着时间流逝,在抽取推断的data的样本时,每次中心值都有些移动,考虑到这一点计算工程能力,叫做“长期工程能力指数”。

- 补正了平均数与中间值之间的差异,计算的补正值K与Cp相乘得出- Cpk = Cp(1-K)工程能力指数的测定值大致分为Cp和Cpk两种。

Cp是在假定既有data的平均数与基准Spec的中间值一致的条件下计算的。

短期工程能力指数”。

表示的是短时间内最好的Process状态,因此叫做“就具体数值的计算来看,首先根据data计算出平均数与标准差,利用标准差按如下公式计算出Cp的值。

例如,在钢板的生产中,产品的规格上限是40毫米,规格下限是35毫米,那么Cp分子部分的(规格上限-规格下限)就是5毫米吧。

另外,如果根据所生产钢板的厚度测定的data求得的标准差是0.8毫米,那么Cp的值就是5/(6×0.8)=1.04。

下面是Cpk的计算方法,即利用平均数求出如下的补正值K,然后乘以Cp即可。

Cpk = Cp(1-K)K如果是0的话,Cp与Cpk一致。

测定值的平均数离中间值越远,Cpk就越小,表示工程能力的不足。

因此,Cpk是考虑到“时间的流逝”、“每次应用测定的data的样本时”中心值稍微有所不同的问题来计算出的,叫做“长期工程能力指数”。

什么是SPC?SPC即统计过程控制(Statistical Process Control)。

SPC主要是指应用统计分析技术对生产过程进行实时监控,科学的区分出生产过程中产品质量的随机波动与异常波动,从而对生产过程的异常趋势提出预警,以便生产管理人员及时采取措施,消除异常,恢复过程的稳定,从而达到提高和控制质量的目的。

常用工作英文缩写●红色:应知应会(理解含义,挑选讲解常用)●黑色(可知可会)●穿插管理知识和背景知识(课中要求的必须会,闭卷考试)LOTO: lock out- tag outTB: turn backFTB: field turn back5M1E:Man、Machine、Material、Environment、Measure、Method、人、机、料、环、法、测(鱼骨图)5W1H:Why、What、Who、When、Where、How 为何/做什么/谁做/时间/地点/如何做BOM:物料清单(Bill Of Material)6S:Seiri、Seiton、Seiso、Seiketsu、Shitsuke、Safety 整理、整顿、清扫、清洁、素养、安全+ 节约7SAPQP:Advanced Product Quality Planning产品质量先期策划BPR:企业流程再造(Business Process Reengineering)BTF:计划生产(Build To Forecast)BTO:订单生产(Build To Order)CP:Control Plan 控制计划CPM:要径法(Critical Path Method)项目管理/时间管理Description:品名Decision :决策、判定Description :描述Device:装置Do:执行Equipment:设备EMC:电磁相容(Electric Magnetic Capability)Equipment Variation:设备变异FA: Failure Analysis:失效分析Fatigue:疲劳肥体格FIFO:First in, First out先进先出FMEA:Potential Failure Mode and Effects Analysis 潜在失效模式及后果分FMS:弹性制造系统(Flexible Manufacture System)定制化、非标FPY: First-Pass Yield (第一次通过)合格率Gauge system 测量系统Grade 等级Histogram: 直方图 20/80Improvement: 改善Initial review: 先期审查Measurement: 测量Median 中位数Occurrence: 发生率Operation Instruction: 作业指导书Organization: 组织Parto 柏拉图Policy 方针Population 群体Practice 实务(践)Prevention 预防Probability 机率Process capability analysis 制程能力分析(图)Projects 项目Quality manual 品质手册Random experiment 随机试验Repair 返修Repeatability 再现性Reproducibility 再生性Responsibilities 职责Review 评审Rework返工Rolled yield 直通率RPN: Risk Priority Number 风险系数失效模式分析Scrap 报废Size 规格SOP: Standard Operation Procedure 标准作业书Specification 规范Standard Deviation 标准差Sum of squares 平方和Traceability 追溯Training 培训UCL: Upper Control Limit 管制(控制)上限USL: Upper Size Limit 规格上限Validation 确认Variable 计量值Verification 验证Version 版本VOC: Voice of Customer 客户需求AOD:Accept On Deviation 特采UAI Use As It 特采DIM:Dimension 尺寸N:Number 样品数GS:General Specification 一般规格ISO:国际标准组织(International Organization for Standardization)JIT:Just In Time准时(交货)MO:制令(Manufacture Order)MRO:请修(购)单(Maintenance Repair Operation)ODM:委托设计与制造(Original Design & Manufacture)OEM:委托代工(Original Equipment Manufacture)PDCA:Plan、Do、Check、Action 策划、实施、检查、处置PFC:Process Flow Chart过程流程图PMC:Production & Material Control 生产和物料控制PCs Pieces 个(根,块等)PRS:Pairs 双(对等)CTN:Carton 卡通箱PAL:Pallet/skid 栈板D/C:Date Code 生产日期码SWR :Special Work Request 特殊工作需求L/N :Lot Number 批号P/N:Part Number 料号N/A:Not Applicable 不适用QTY:Quantity 数量I/O :input/output 输入/输出NG :Not Good 不行,不合格C=0 Critical=0 极严重不允许APP:Approve 核准,认可,承认CHK:Check 确认ASS'Y:Assembly 装配,组装LRR:Lot Reject Rate 批退率NG:Not Good 不良TBA :To Be Assured 待定,定缺PPAP:Production Part Approval Process生产件批准程序PPB:十亿分之一Flux:助焊剂P/N:料号L/N:Lot Number批号Version:版本Quantity:数量Valid date:有效日期ICT: In Circuit Test (线路测试)ATE:Automatic Test Equipment自动测试设备PPM:Parts Per Million 每百万零件不合格数PR:采购申请(Purchase Request)PS:Package Specification 包装规范SPEC:Specification 规格QA:Quality Audit 质量审核/Quality Assurance 质量保证SFC:现场控制(Shop Floor Control)workshopSMART:精明原则Specific Measurable Achievable Result Oriented Timed(具体的描述、可以测量的、可以通过努力实现的、有结果导向性的、有时间性的)SPC:Statistical Process Control统计过程控制T/U: Touch Up (锡面修补)I/N:手插件P/T:初测F/T: Function Test (功能测试-终测)AS 组立assemblage assemblyP/K:包装MDA: manufacturing defect analysis制程不良分析(ICT) RUN-IN:老化实验HI-pot:高压测试High-Potential (Hi-Pot) Test DPPM: Defect Part Per Million(不良率的一种表达方式:百万分之一) 1000PPM即为0.1% Corrective Action: (CAR改善对策)ACC:允收acceptREJ:拒收rejectS/S:Sample size抽样检验样本大小SI-SIV:Special I-Special IV特殊抽样水平等级CON:Concession 让步、特许/ Waive放弃、搁置特采OBA:开箱稽核open box auditS/O: Sales Order (业务订单)P/O: Purchase Order (采购订单)P/R: Purchase Request (请购单)QVL: qualified vendor list合格供应商名册KPI: Key performance indicate重要绩效指标Q/R/S:Quality/Reliability/Service质量/可靠度/服务STL: ship to line(料到上线)NTF: No trouble found误判MRB: material review board(物料审核小组)MRB: Material reject bill退货单SOP: standard operation process(标准作业程序)SIP: Specification inspection process制程检验规格TOP: Test Operation Process (测试作业流程)WI: working instruction(作业指导书)FAR: failure aualysis report故障分析报告CAR: Corrective action report改善报告ISAR :首批样品认可(Initial Sample Approval Request) LOG: Logistics (后勤支持)CIP:Continual Improvement Plan持续改善计划8D Sheet: 8 Disciplines sheet ( 8D单)4L :逐批订购法(Lot-for-Lot)FYI/R:for your information/reference仅供参考ASAP:尽快S/T:Standard time标准时间TPM: total production maintenance:全面生产保养ESD Wrist strap:静电环Electro-Static discharge SWOT:Strength, Weakness, Opportunity, Threat优势﹐弱点﹐机会﹐威胁Vibration Testing:振动测试MAT'S:Material材料LRR:Lot Reject Rate批退率ATIN:Attention知会ATT7M1I: Manpower , Machine , Material , Method, Market , Management , Money , Information人力,机器,材料,方法, 市场,管理,资金,资讯Action 行动Activity 活动Analysis of Variance 方差分析Approved 承认批准Attribute 计数值Average 平均数Brainstorming Techniques 脑力风暴法Cause and Effect Matrix 因果图(鱼骨图)CL: Center Line 中心线Check Sheets 检查表Complaint 投诉Conformity 合格(符合)Control 控制Control chart 控制(管制)图Correction 纠正Data 数据TCQ:Time、Cost、Quality时间、成本、质量TOC:限制理论(Theory of Constraints)瓶颈理论WIP:在制品(Work In Process)in process out PPE:Product Engineer 产品工程IE: Industrial engineer 工业工程DOE:实验设计PMC:企划W/H:仓库SI: 客验CRITICAL DEFECT:严重缺点(CR)MAJOR DEFECT:主要缺点(MA)MINOR DEFECT:次要缺点(MI)MAX: Maximum最大值MIN: Minimum最小值DIA:iameter直径DIM:Demension尺寸LCL: Lower control limit管制下限UCL: Upper control limit管制上限EMI:电磁干扰ESD:静电防护EPA:静电保护区域Compatibility:兼容性Marking:标记markerDWG drawing图面Standardization:标准化ZD: Zero defect零缺点Tolerance:公差忍受Auditor:审核员auditRework:重工redoID:identification识别,鉴别,证明PILOT RUN: (试投产)FPIR:First Piece Inspection Report首件检查报告FAA:首件确认CP: capability index(准确度)目标管理QT: Quality target品质目标QP: Quality policy目标方针QI: Quality improvement品质改善CPI: Continuous Process Improvement 连续工序改善Consensus:一致PD: Production Department (制造)Shipping: (进出口)AOQ:Average Output Quality平均出货质量AOQL:Average Output Quality Level平均出货质量水平QIT: Quality Improvement Team 品质改善小组QIP:Quality Improvement Plan品质改善计划M.Q.F.S: Material Quality Feedback Sheet (来料品质回馈单)SCAR: Supplier Corrective Action Report (供货商改善对策报告)MPQ: Material Packing Quantity (物料最小包装量)SPS:Switching power supply 电源箱PCB:Printed Circuit Board 印刷电路板WDR:Weekly Delivery Requirement 周出货要求DSCN: Delivery Schedule Change Notice (交期变更通知)RCCP:粗略产能规划(Rough Cut Capacity Planning)TQC:全面质量管理(Total Quality Control)QA:品质保证(Quality Assurance)QC:Quality Control 质量控制QCC:品管圈(Quality Control Circle)QFD:Quality Function Development质量功能展开QM:Quality Manual质量手册QMS:Quality Management Systems质量管理体系QP:Quality Procedure质量程序文件/Quality Planning质量策划/Quality Plan 质量计划QP-QC-QI:质量三步曲,质量计划-质量控制-质量改进RMA:退货验收(Returned Material Approval)TQM:Total Quality Management全面质量管理TQM:全面品质管理(Total Quality Management)QC: Quality control品质管理IQC: Incoming quality control 进料检验LQC: Line Quality Control 生产线品质控制IPQC: In process quality control 制程检验FQC: Final quality control 最终检验OQC: Outgoing quality control 出货检验QA: Quality assurance 品质保证QE: Quality engineer 品质工程CE: component engineering零件工程EE: equipment engineering设备工程ME: manufacturing engineering制造工程TE: testing engineering测试工程PC: producing control生管Subject matter:主要事项FQC:成品质量管理(Finish or Final Quality Control)CRP:产能需求规划(Capacity Requirements Planning)OQC:出货质量管理(Out-going Quality Control)ABB:实施作业制预算制度(Activity-Based Budgeting)ABM:作业制成本管理(Activity-Base Management)、CAD:Computer-Aided Design 计算机辅助能力设计CMK:机器能力指数COPS:Customer Oriented Processes顾客导向过程CPK:过程能力指数EC:设计变更/工程变更(Engineer Change)ECRN:原件规格更改通知(Engineer Change Request Notice)ERP:Enterprise Requirement Planning企业需求计划VOE: Voice of Engineer 工程需求Inventory stock report:庫存清单报告CP:capability index 能力指数IPQC: 制程质量管理(In-Process Quality Control)IQC:进料质量管理(Incoming Quality Control)OLAP:在线分析处理(On-Line Analytical Processing)OPT:最佳生产技术(Optimized Production Technology)PCC:Product control center 生产管制中心PPC:Production Plan Control 生产计划控制ID/C:Identification Code (供货商)识别码。

和CPK相关的几个重要概念2011-10-17 13:49|发布者: 小编H|查看: 6537|评论: 23|原作者:tout7639|来自: 摘要: 和Cpk相关的几个重要概念: ProcessData 制程数据资料 LSL:规格下限Target:目标值 USL:规格上限 Sample Mean:样本平均值 Samplenbsp;N:样本数量 StDev (Within) . ...和Cpk相关的几个重要概念:Process Data 制程数据资料LSL:规格下限 Target:目标值USL:规格上限 Sample Mean:样本平均值Sample N:样本数量 StDev (Within):组内的偏差StDev (Overall):整个制程的偏差Observed Performance 观测性能PPM < LSL:量测结果低于规格下限的,每一百万个中有多少个。

PPM > USL:量测结果高于规格上限的,每一百万个中有多少个。

PPM Total:量测结果低于规格下限与量测结果高于规格上限的总计,每一百万个中有多少个。

Potential (Within) Capability 潜在的小组性能Cp:是潜在制程精密度,衡量制程之变异与规格的公差范围相差之情形。

CPL:是潜在制程精密度,衡量制程之变异与规格的公差范围(靠近下限的3倍的标准差)相差之情形。

CPU:是潜在制程精密度,衡量制程之变异与规格的公差范围(靠近上限的3倍的标准差)相差之情形。

Cpk:是潜在制程能力指数,其意义同于Cp,当实际的分布中心与标准中心偏离,但无法调整或不必要调整时,通过对Cp的修正而得来的制程式能力指数。

CCpk:是潜在制程能力指数,其意义同于Cpk,不同的是该指数用于单边规格时制程之变异与规格的公差范围相差之情形。