小功率有静差直流调速系统的分析

- 格式:pdf

- 大小:351.36 KB

- 文档页数:4

交直流调速系统•引言•交直流调速系统基本原理•交直流调速系统组成与结构目录•交直流调速系统控制策略•交直流调速系统性能分析•交直流调速系统设计与实践•交直流调速系统应用与展望引言01CATALOGUE调速系统概述调速系统的定义调速系统是一种能够改变电动机转速的控制系统,通过调整电动机的输入电压、频率等参数,实现对电动机转速的精确控制。

调速系统的分类根据电动机类型不同,调速系统可分为直流调速系统和交流调速系统两大类。

其中,直流调速系统具有调速范围广、静差率小等优点,而交流调速系统则具有结构简单、维护方便等特点。

交直流调速系统的发展与应用发展历程交直流调速系统经历了从模拟控制到数字控制的发展历程。

早期的调速系统主要采用模拟控制技术,随着计算机技术的发展,数字控制技术逐渐取代了模拟控制技术,使得调速系统的性能得到了显著提升。

应用领域交直流调速系统广泛应用于工业生产的各个领域,如机械制造、冶金、化工、纺织等。

在现代化生产线中,交直流调速系统是实现自动化生产的关键技术之一,对于提高生产效率、降低能耗具有重要意义。

交直流调速系统基本原理02CATALOGUE直流电机通过电枢电流和磁通量的相互作用产生转矩,实现电机的旋转运动。

直流电机原理调速方式控制策略直流调速系统通过改变电枢电压、电枢电阻或磁通量来调节电机的转速。

直流调速系统常采用PID 控制、模糊控制等策略,实现电机转速的精确控制。

030201交流电机通过定子电流产生的旋转磁场与转子电流的相互作用,实现电机的旋转运动。

交流电机原理交流调速系统通过改变定子电压、频率或改变电机结构等方式来调节电机的转速。

调速方式交流调速系统常采用矢量控制、直接转矩控制等策略,实现电机转速的精确控制。

控制策略交直流混合调速系统原理混合调速原理交直流混合调速系统结合了直流和交流调速系统的优点,通过交直流变换器实现能量的双向流动和转速的精确控制。

能量转换交直流混合调速系统通过交直流变换器将直流电能转换为交流电能,或将交流电能转换为直流电能,以满足不同负载的需求。

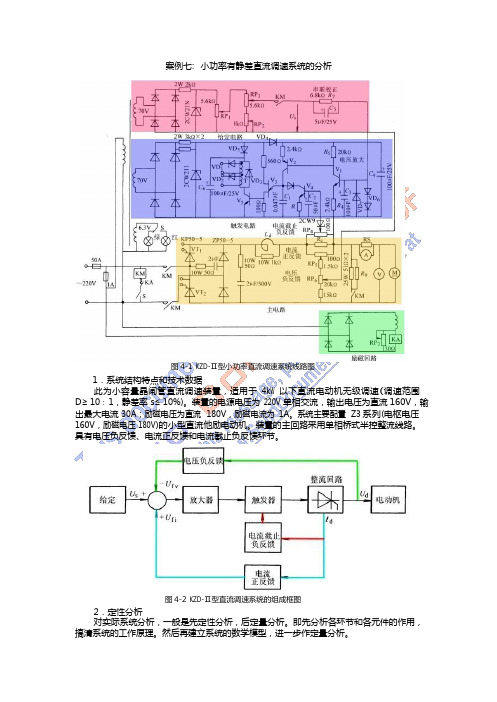

案例七: 小功率有静差直流调速系统的分析图 4-1 KZD-Ⅱ型小功率直流调速系统线路图 1.系统结构特点和技术数据此为小容量晶闸管直流调速装置,适用于 4k W 以下直流电动机无级调速(调速范围 D ≥10∶1,静差率 s ≤10%)。

装置的电源电压为 220V 单相交流,输出电压为直流 160V ,输 出最大电流 30A ;励磁电压为直流 180V ,励磁电流为 1A 。

系统主要配置 Z3 系列(电枢电压 160V ,励磁电压 180V )的小型直流他励电动机。

装置的主回路采用单相桥式半控整流线路。

具有电压负反馈、电流正反馈和电流截止负反馈环节。

2.定性分析 图 4-2 KZD-Ⅱ型直流调速系统的组成框图对实际系统分析,一般是先定性分析,后定量分析。

即先分析各环节和各元件的作用, 搞清系统的工作原理。

然后再建立系统的数学模型,进一步作定量分析。

分析晶闸管调速系统线路的一般顺序是:主电路→触发电路→控制电路→辅助电路(包括保护、指示、报警等)。

现依次分析如下:①主电路中主电路中桥臂上的两个二极管串联排在一侧,这样它们可以兼起续流二极管(Free-Wheeling d iode)的作用,但这样两个晶闸管阴极(C athode)间将没有公共端,脉冲变压器(Pulse Transformer)的两个二次绕组间将会有 2 ⨯220 的峰值电压(Peak Voltage)。

因此对两个二次绕组间的绝缘(Insu lation)要求也要提高。

在要求较高、或容量稍大(2.2kW 以上)的场合,应接入平波电抗器 Ld,以限制电流脉动(Pulsation),改善换向条件,减少电枢损耗,并使电流连续。

但接入电抗器后,会延迟晶闸管掣住电流(Latching Cur rent)的建立,而单结晶体管张弛振荡器脉冲的宽度是比较窄的,为了保证触发后可靠导通,在电抗器Ld 两端并联一个电阻(1kΩ),以减少主电路电流到达晶闸管所需要的掣住电流的时间。

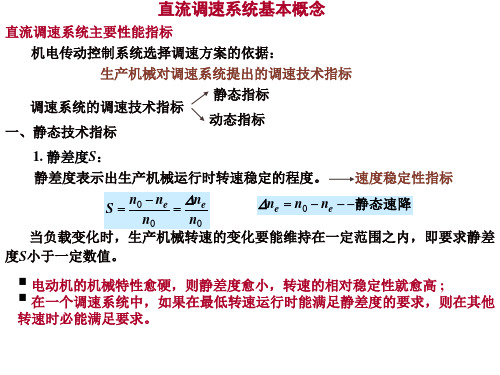

直流调速系统的性能指标根据各类典型生产机械对调速系统提出的要求,一般可以概括为静态和动态调速指标。

静态调速指标要求电力传动自动控制系统能在最高转速和最低转速范围内调节转速,并且要求在不同转速下工作时,速度稳定;动态调速指标要求系统启动、制动快而平稳,并且具有良好的抗扰动能力。

抗扰动性是指系统稳定在 某一转速上运行时,应尽量不受负载变化以及电源电压波动等因素的影响[1,6]。

一、静态性能指标1).调速范围生产机械要求电动机在额定负载运行时,提供的最高转速max n 与最低转速min n 之比,称为调速范围,用符号D 表示min maxn n D = (2—2)2).静差率静差率是用来表示负载转矩变化时,转速变化的程度,用系数s 来表示。

具体是指电动机稳定工作时,在一条机械特性线上,电动机的负载由理想空载增加到额定值时,对应的转速降落ed n ∆与理想空载转速0n 之比,用百分数表示为%100%100000⨯-=⨯∆=n n n n n s ed ed (2—3)显然,机械特性硬度越大,机械特性硬度越大,ed n ∆越小,静差率就越小,转速的稳定度就越高。

然而静差率和机械特性硬度又是有区别的。

两条相互平行的直线性机械特性的静差率是不同的。

对于图2—1中的线1和线2,它们有相同的转速降落1ed n ∆=2ed n ∆,但由于0102n n <,因此12s s >。

这表明平行机械特性低速时静差率较大,转速的相对稳定性就越差。

在1000r/min 时降落10r/min ,只占1%;在100r/min 时也降落10r/min ,就占10%;如果0n 只有10r/min ,再降落10r/min 时,电动机就停止转动,转速全都降落完了。

由图2—1可见,对一个调速系统来说,如果能满足最低转速运行的静差率s ,那么,其它转速的静差率也必然都能满足。

图2—1事实上,调速范围和静差率这两项指标并不是彼此孤立的,必须同时提才有意义。

案例七: 小功率有静差直流调速系统的分析

图4-1 KZD-Ⅱ型小功率直流调速系统线路图

1.系统结构特点和技术数据

此为小容量晶闸管直流调速装置,适用于 4kW 以下直流电动机无级调速(调速范围 D≥10∶1,静差率 s≤10%)。

装置的电源电压为 220V 单相交流,输出电压为直流 160V,输 出最大电流 30A;励磁电压为直流 180V,励磁电流为 1A。

系统主要配置 Z3 系列(电枢电压 160V,励磁电压 180V)的小型直流他励电动机。

装置的主回路采用单相桥式半控整流线路。

具有电压负反馈、电流正反馈和电流截止负反馈环节。

图4-2 KZD-Ⅱ型直流调速系统的组成框图

2.定性分析

对实际系统分析,一般是先定性分析,后定量分析。

即先分析各环节和各元件的作用, 搞清系统的工作原理。

然后再建立系统的数学模型,进一步作定量分析。

分析晶闸管调速系统线路的一般顺序是:主电路→触发电路→控制电路→辅助电路(包 括保护、指示、报警等)。

现依次分析如下:

① 主电路中

主电路中桥臂上的两个二极管串联排在一侧,这样它们可以兼起续流二极管(Free- Wheeling diode)的作用,但这样两个晶闸管阴极(Cathode)间将没有公共端,脉冲变压器 (Pulse Transformer)的两个二次绕组间将会有 220 2´ 的峰值电压(Peak Voltage)。

因此 对两个二次绕组间的绝缘(Insulation)要求也要提高。

在要求较高、或容量稍大(2.2kW 以上)的场合,应接入平波电抗器 Ld,以限制电流脉 动(Pulsation),改善换向条件,减少电枢损耗,并使电流连续。

但接入电抗器后,会延迟 晶闸管掣住电流(Latching Current)的建立,而单结晶体管张弛振荡器脉冲的宽度是比较窄 的,为了保证触发后可靠导通,在电抗器 Ld 两端并联一个电阻(1kΩ),以减少主电路电流 到达晶闸管所需要的掣住电流的时间。

另一方面,在主电路突然断路时,这电阻为电抗器提 供放电回路,减少了电抗器产生的过电压。

为了加快制动和停车, 采用了能耗制动。

R9为能耗制动电阻(因电阻规格与散热等原因, 如今采用两只 25W、51Ω 的线绕电阻器并联使用)。

主电路中 RS 为电流表外配的分流器。

主电路的交、直流两侧,均设有阻容吸收电路(由 50Ω 电阻与 2μF 电容串联构成的电 路),以吸收浪涌电压(Surge Voltage)。

主电路中的S 为手动开关, KM 为主电路接触器, 主电路短路保护的熔断器容量为50A(与 整流元件容量相同)。

电动机励磁由单独的整流电路供电,为了防止失磁而引起“飞车”事故,在励磁电路 中,串入欠电流继电器 KA,只有当励磁电流大于某数值时,KA 才动作。

在主电路的接触器 KM 的控制回路中,串接 KA 常开触点。

只有当 KA 动作,KA 常开触点闭合,主接触器 KM 才能 吸合,从而保证了励磁回路有足够大的电流。

KA 以通用小型继电器(JTX-6.3V)代用,它的 动作电流,可通过分流电位器RP7 进行调整。

② 触发电路(Trigger)

触发电路采用由单结晶体管(UJT)(Unijunction Transistor)组成的张弛振荡 (Relaxation Oscillator)。

V3 为单结晶体管, V3 下方100Ω 电阻为输出电阻, V3 上方 560Ω 电阻为温度补偿电阻。

以放大管V2 控制电容 C1 的充电电流。

V5 为功放管, T 为脉冲变压器。

VD5 为隔离二极管,它使电容 C6 两端电压能保持在整流电压的峰值,在 V5突然导通时,C6 放电,可增加触发脉冲的功率和前沿的陡度。

VD5 的另一个作用是阻挡 C6 上的电压对单结 晶体管同步电压(Synchrovoltage)的影响。

当晶体管 V2基极(Base)电位降低时,V2 基极电流增加,其集电极(Collector)电流(即 电容 C1 充电电流)也随着增加,于是电容电压上升加快。

使 V3 更早导通,触发脉冲前移, 晶闸管整流器输出电压增加。

③ 放大电路(Amplifier)

由晶体管 V1和电阻 R4、R5构成的放大器为电压放大电路。

在放大器的输入端(V1 的基 极)综合给定信号和反馈信号。

两只串联的二极管 VD6 为正向输入限幅器,VD7 为反向输入 限幅器。

为使放大电路供电电压平稳,通常并联一电容 C4。

但并联电容后,将使电压过零点消 失,而张弛振荡器与放大器共用一个电源,此电源电压兼起同步电压作用,若电压过零点消 失,将无法使触发脉冲与主电路电压同步。

为此,采用二极管 VD4 来隔离电容 C4 对同步电 压的影响。

④ 控制电路(Control Circuit)

反馈量的选择: 可间接地用电压 d U 的降低和电流 d I 的上升来反映负载增加和转速降低 的程度。

于是采用电压负反馈和电流正反馈环节来代替转速负反馈。

采取了电压负反馈环节,意味着此系统是一个恒(电)压控制系统。

由于电枢电流 a I 取 决于负载转矩 L T ( a T e L I K T T ´ F = » ),

因此引入电流正反馈实质上就是负载扰动的顺馈补 偿。

由顺馈补偿和反馈控制便构成教材中如图 6-19所示的复合控制系统。

控制信号的综合: 由图4-1和图4-3可见, 控制信号为给定信号 s U 、 电压负反馈信号 fv U 和电流正反馈信号 fi U 的综合,即 fi fv s U U U U + - = D 。

图4-3 控制信号的综合与控制作用

⑤ 电流截止保护电路

电流截止保护电路主要由电位器 RP4、稳压管 2CW9、三极管 V4 组成。

如图 4-4 所示。

图4-4 电流截止保护电路 ⑥ 抗干扰、消振荡环节

⑦ 其他辅助环节

3.系统框图

图4-5 有电压负反馈和电流正反馈环节的直流调速系统框图

系统的自动调节过程

当机械负载转矩 L T 增加、转速n 降低时,具有电压负反馈和电流正反馈环节的直流调 速系统的自动调节过程如图 4-6 所示。

图4-6 电压负反馈和电流正反馈环节对调速系统的补偿作用

4.系统性能分析

① 系统的稳定性分析

由图 4-5 可见,此系统也是个三阶系统,若增益过大或电流正反馈量过大,都会形成 振荡,所以在系统调试时,可先将 fi U 调至零,待系统正常运行后,再逐渐增大 fi U 。

② 系统的稳态性能分析

在第 6 章 6-4-1 节的分析中,从原则上讲,增大顺馈补偿量 fi U ,可以完全消除系统 误差;但事实上,若 fi U 过大,系统将会振荡。

③ 系统的动态性能分析 此为简易型小功率调速系统,对动态性能无要求。