固定车箱式矿车

- 格式:rtf

- 大小:55.14 KB

- 文档页数:2

课题二轨道与矿车一、轨道目前矿井用轨道有三种:标准窄轨、槽钢轨和吊装单轨。

矿山主要运输中使用标准窄轨,其他两种只在辅助运输中使用。

标准窄轨的结构如图所示。

轨道建筑由两部分组成下部建筑主要是巷道底板和水沟上部建筑是钢轨、联接零件、轨枕和道床。

矿用钢轨属轻轨系列,钢轨的型号用每米长的质量(kg/m)表示,有11、15、18、24、38几种型号。

矿用钢轨不仅要耐磨,而且要耐腐蚀。

井下各种巷道内使用的轨型,应按最大轴重、车速及运输量选择。

联接包括钢轨之间的联接及钢轨与轨枕之间的联接。

钢轨之间的联接有鱼尾板联接及焊接两种。

鱼尾板联接是用鱼尾板和鱼尾螺栓、弹簧垫圈将两个轨头联在一起,如图3—10(b)所示。

钢轨与轨枕之间用道钉或螺拴进行联接。

钢轨将压力直接传给轨枕,并经轨枕较均匀地传给道床;轨枕还能保持轨道的稳定性,防止轨道的纵向和横向移动。

轨枕有木质和钢筋混凝土两种,煤矿现多用预应力钢筋混凝土轨枕,以节约木材。

道床即道碴层,其作用是固定线路、将轨枕的载荷均匀地传到底板上。

道床有石碴道床、整体道床两种。

整体道床是用混凝土浇灌成一整体的结构,其优点是行车稳定,线路维修工作量小,施工精度高,但有底鼓的巷道不能使用。

轨道的轨距是两条钢轨的轨头内缘距离。

轨距是轨道、机车和矿车的重要规格参数,我国矿井窄轨铁路使用的标准轨距有600 mm、762mm、900mm三种。

矿用车辆有标准窄轨车辆、卡轨车辆、单轨吊挂车辆和无轨机动车辆。

标准窄轨车辆就是通常说的矿车,是目前我国煤矿使用的主要车辆,也是实际使用数量最多的一种。

1.矿车的类型矿车的类型很多,按其用途可分为如下几类:(1)运散装物料,有固定车箱式、翻转车箱式、底卸式等;(2)运材料及设备,有材料车、平板车;(3)运人,有平巷人车、斜巷人车;(4)特殊用途,有仓式列车、轨道梭车、消防车、炸药车、水车等。

2.几种主要矿车(1)固定车箱式矿车固定车箱式矿车的优点是:结构简单、制造容易、使用可靠、车皮系数(矿车质量与货载质量之比)较小、容积系数(有效容积与外形尺寸之比)较大、坚固耐用、维修方便;缺点是必须有专用卸载设备、卸载效率低。

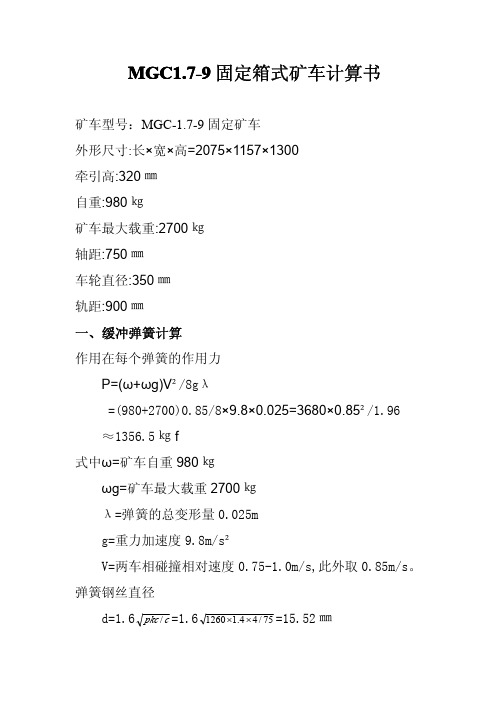

MGC1.7-9固定箱式矿车计算书矿车型号:MGC-1.7-9固定矿车外形尺寸:长×宽×高=2075×1157×1300牵引高:320㎜自重:980㎏矿车最大载重:2700㎏轴距:750㎜车轮直径:350㎜轨距:900㎜一、缓冲弹簧计算作用在每个弹簧的作用力P=(ω+ωg)V²/8gλ=(980+2700)0.85/8×9.8×0.025=3680×0.85²/1.96≈1356.5㎏f式中ω=矿车自重980㎏ωg=矿车最大载重2700㎏λ=弹簧的总变形量0.025mg=重力加速度9.8m/s²V=两车相碰撞相对速度0.75-1.0m/s,此外取0.85m/s。

弹簧钢丝直径d=1.6cpkc/=1.675×=15.52㎜1260×/44.1取d=16㎜式中:K—曲度系数K=1.4C—弹簧指数C=D/d=4て=弹簧材料的许用应力て=75㎏f/㎜²取钢丝直径d=16㎜,校核弹簧最大工作力P0 P0=d²て/1.6CK=1339.3㎏f选取钢丝直径,计算弹簧工作圈数N=λGd4/8P0D³=4.7取n=8式中G—材料的剪弹性模数G=8000f/㎜²G—弹簧中径D=dc=64㎜按实际碰撞力校核变形λD=8nPD³/Gd4=28.2㎜弹簧总圈数n1=n+1.5=6.5弹簧压至各圈相接触时的高度H C=(n-0.5)d=96㎜弹簧节距T=d+λ/n+0.1d=22.6㎜弹簧自由高度Ha=r/c+n(t-d)=129㎜二、车梁强度计算梁单位长度上的荷重q=ωg-ωs/IT=9.7㎏f/㎝式中ωs为车箱重,310㎏て=车梁长度过て取166㎜由均布荷重产生的弯距:M1=K d qL12/2=1.5×9.7×45.52/2≈15061.1㎏f㎝K d=1.5(动力系数)t1=悬臂长度㎝=45.5㎝由牵引力产生的弯距:M2=Fe/2=6000×6/2=24000㎏f㎝F—牵引力=6000㎏e—牵引点距车梁中性轴的距离e=8㎝由缓冲器自重产生的弯距:M3=fL1/2=126×45.5/2=2866.5㎏f㎝式中f=缓冲器自重f=126㎏f在轴卡处的最大弯距:M max=M1+M2+M3=18061.1+24000+2866.5=41927.6㎏f㎝槽钢为10#车辆专用槽钢考虑铆钉对槽钢削弱影响ωH取58.14ωL=62㎝³中性轴距底边距离Z=4.84㎝忽略焊接对梁的影响在索引进槽钢腹板上的拉应力G1=M max/ωH=41927.6/58.14=721.14㎏f/㎝²在索引进槽钢腹板上的压应力G p=M max/ωL=41927.6/62=672.5㎏f/㎝²由于牵引力在槽钢上产生的拉伸应力G2=F/2A=6000/2×18.6=161.29㎏f/㎝²综合腹板上端的拉应力:G T=G1+G2=833.54㎏f/㎝²综合腹板下端的压应力:G2=510.96㎏f/㎝²暮途穷G P=G1-由碰撞力产生的弯距:M4=P×e1=1356.5×1=1356.5㎏f㎝在轴卡处的最大弯距:M=M1+M3+M4=15061.1+2866.5+1356.5=19294.1㎏f㎝碰撞时槽钢腹板上端的拉应力:G1'=M/ωH=19294.1/58.14=331.85㎏f/㎝²碰撞时槽钢腹板下端的压应力:G P'=M/ωL=19294.1/62=331.19㎏f/㎝²由于碰撞力在槽钢上产生的压应力:G2'=P/A=1356.5/18.6=72.93㎏f/㎝²综合腹板上端的拉应力:G T'=G1'-G2'=331.85-72.93=258.92㎏f/㎝²综合腹板下端的压应力:G P '=G 1'+G 2'=331.19+72.93=384.12㎏f/㎝²式中e 1——碰撞点距车梁中性轴的距离e 1=1㎝当车梁材料为A 3,承受Ⅱ类载荷,其许应力(Gn)=980㎏f/㎝²,在在梁危险断面上最大应力G T =833.54㎏f/㎝²,G T <(Gn)因此梁强度安全。

矿车1.固定式矿车的介绍固定式矿车是指矿山中输送煤、矿石和废石等散状物料的窄轨铁路搬运车辆,一般须用机车或绞车牵引。

并且它也常常应用在其它非金属矿石、桥梁,铁道工程、输导掘进等建筑运输工程中,用来运输砂土、石子等材料。

是一种短距离运输设备。

固定式系列矿车的结构简单,而且本身坚固耐用,它的阻力系数小、承载能力大、维修方便,具有多项优点,矿车卸载时是使用翻车机将整个车体翻转过来。

固定式矿车车箱与车架固定联接,须用翻车机将矿车翻转卸载。

其基本组成为车箱、车架、缓冲器、联接器和行走机构。

车架为一金属结构,能承受牵引力、制动力、矿车之间的碰撞力和钢轨冲击力缓冲器装在车架两端,用以缓和两车之间的冲击力。

联接器是联接机车和矿车的部件,常用的有插销链环和回转链,大型矿车采用兼具缓冲器作用的自动车钩。

行走机构是由4个车轮和2根轴组成的两个轮对。

矿车和物料的总和超过20吨时,一般应增加轮对数目。

对多于两个轮对的矿车,为便于通过弯道将两个轮对组成一个有转盘的小车,这种小车称为转向架。

2.MGC1.1-6固定式矿车MGC1.1-6固定式矿车维护与保养1、定期更换轮轴轴承润滑脂。

每3个月须将轴承清洗一次,并更换3号钙基润滑脂。

加入量为储油空腔的65~80%。

2、矿车每3个月定期检修一次。

3、轮轴装配时不得用大锤任意敲打,应以无冲击的机械压入。

4、矿车不使用时,一般露天存放。

对存放时间较长的矿车,应进行定期检查。

MGC1.1-6固定式矿车技术参数型号:MGC1.1-6容积:1.10立方米名义装载量:1吨最大装载量:1.8吨轨距:600mm外形尺寸:长2000mm宽880mm高1150mm轴距:550mm轮径:300mm牵引高度:320mm额定牵引力:60KN3.MGC3.3-9固定式矿车MGC3.3-9固定式矿车产品介绍MGC3.3-9固定式矿车是煤矿地面和井下巷道运输煤和矸石的一种主要运输设备。

同时也是其它非金属矿石、桥梁,铁道工程、输导掘进等建筑运输工程运输砂土、石子等材料的一种短距离运输设备。

MGC1.7-9固定箱式矿车计算书矿车型号:MGC-1.7-9固定矿车外形尺寸:长×宽×高=2075×1157×1300牵引高:320㎜自重:980㎏矿车最大载重:2700㎏轴距:750㎜车轮直径:350㎜轨距:900㎜一、缓冲弹簧计算作用在每个弹簧的作用力P=(ω+ωg)V²/8gλ=(980+2700)0.85/8×9.8×0.025=3680×0.85²/1.96 ≈1356.5㎏f式中ω=矿车自重980㎏ωg=矿车最大载重2700㎏λ=弹簧的总变形量0.025mg=重力加速度9.8m/s²V=两车相碰撞相对速度0.75-1.0m/s,此外取0.85m/s。

弹簧钢丝直径d=1.6c pkc /=1.675/44.11260⨯⨯=15.52㎜取d=16㎜ 式中:K —曲度系数 K=1.4C —弹簧指数C=D/d=4て=弹簧材料的许用应力て=75㎏f/㎜²取钢丝直径d=16㎜,校核弹簧最大工作力P 0P 0=d ²て/1.6CK=1339.3㎏f选取钢丝直径,计算弹簧工作圈数N=λGd4/8P0D ³=4.7取n=8式中G —材料的剪弹性模数 G=8000f/㎜²G —弹簧中径 D=dc=64㎜按实际碰撞力校核变形λD=8nPD ³/Gd 4 =28.2㎜弹簧总圈数n 1=n+1.5=6.5弹簧压至各圈相接触时的高度H C =(n-0.5)d=96㎜弹簧节距T=d+λ/n+0.1d=22.6㎜弹簧自由高度Ha=r/c+n(t-d)=129㎜二、车梁强度计算梁单位长度上的荷重q=ωg-ωs/IT=9.7㎏f/㎝式中ωs为车箱重,310㎏て=车梁长度过て取166㎜由均布荷重产生的弯距:M1=K d qL12/2=1.5×9.7×45.52/2≈15061.1㎏f㎝K d=1.5(动力系数)t1=悬臂长度㎝=45.5㎝由牵引力产生的弯距:M2=Fe/2=6000×6/2=24000㎏f㎝F—牵引力=6000㎏e—牵引点距车梁中性轴的距离e=8㎝由缓冲器自重产生的弯距:M3=fL1/2=126×45.5/2=2866.5㎏f㎝式中f=缓冲器自重f=126㎏f在轴卡处的最大弯距:M max=M1+M2+M3=18061.1+24000+2866.5=41927.6㎏f㎝槽钢为10#车辆专用槽钢考虑铆钉对槽钢削弱影响ωH取58.14 ωL=62㎝³中性轴距底边距离Z=4.84㎝忽略焊接对梁的影响在索引进槽钢腹板上的拉应力G1=M max/ωH=41927.6/58.14=721.14㎏f/㎝²在索引进槽钢腹板上的压应力G p=M max/ωL=41927.6/62=672.5㎏f/㎝²由于牵引力在槽钢上产生的拉伸应力G2=F/2A=6000/2×18.6=161.29㎏f/㎝²综合腹板上端的拉应力:G T=G1+G2=833.54㎏f/㎝²综合腹板下端的压应力:G P=G1-G2=510.96㎏f/㎝²暮途穷由碰撞力产生的弯距:M4=P×e1=1356.5×1=1356.5㎏f㎝在轴卡处的最大弯距:M=M1+M3+M4=15061.1+2866.5+1356.5=19294.1㎏f㎝碰撞时槽钢腹板上端的拉应力:G1'=M/ωH=19294.1/58.14=331.85㎏f/㎝²碰撞时槽钢腹板下端的压应力:G P'=M/ωL=19294.1/62=331.19㎏f/㎝²由于碰撞力在槽钢上产生的压应力:G2'=P/A=1356.5/18.6=72.93㎏f/㎝²综合腹板上端的拉应力:G T'=G1'-G2'=331.85-72.93=258.92㎏f/㎝²综合腹板下端的压应力:G P'=G1'+G2'=331.19+72.93=384.12㎏f/㎝²式中e1——碰撞点距车梁中性轴的距离e1=1㎝当车梁材料为A3,承受Ⅱ类载荷,其许应力(Gn)=980㎏f/㎝²,在在梁危险断面上最大应力G T=833.54㎏f/㎝²,G T<(Gn)因此梁强度安全。

矿车5种主要结构型式矿车是指矿⼭中输送煤、矿⽯和废⽯等散状物料的窄轨铁路搬运车辆,⼀般须⽤机车或绞车牵引。

矿车按结构和卸载⽅式不同分为:固定式矿车、翻⽃式矿车、单侧曲轨侧卸式矿车、底(侧)卸式矿车和梭式矿车。

固定式矿车其基本组成为车箱、车架、缓冲器、连接器和⾏⾛机构。

车架为⼀⾦属结构,能承受牵引⼒、制动⼒、矿车之间的碰撞⼒和钢轨冲击⼒缓冲器装在车架两端,⽤以缓和两车之间的冲击⼒。

矿车和物料的总和超过20吨时,⼀般应增加轮对数⽬。

其基本组成为车箱、车架、缓冲器、联接器和⾏⾛机构。

车架为⼀⾦属结构,能承受牵引⼒、制动⼒、矿车之间的碰撞⼒和钢轨冲击⼒缓冲器装在车架两端,⽤以缓和两车之间的冲击⼒。

⾏⾛机构是由4个车轮和2根轴组成的两个轮对。

对多于两个轮对的矿车,为便于经过弯道将两个轮对组成⼀个有转盘的⼩车,这种⼩车喻为晕头转向架。

单侧曲轨侧卸式矿车车箱的⼀侧或两侧可以打开,借助装在卸矿点上的卸矿曲轨使矿车倾斜,拉杆打开侧门卸载。

底(侧)卸式矿车车箱的⼀侧或两侧可以打开,借助装在卸矿点上的卸矿曲轨使矿车倾斜,拉杆打开侧门卸载(侧卸式)或车箱底板借助重⼒向后或向⼀侧打开卸载(底卸式)。

翻⽃式矿车外形分为u型和v型,⼀般也可叫做桶式矿车,轮轴采⽤了滚柱轴承,有效地缩⼩了运⾏阻⼒,所以⽤机车或⼈⼒均能牵引或推进。

形状分为u型和v型,⼀般也可叫做桶式矿车,轮轴采⽤了滚柱轴承,有效地缩⼩了运⾏阻⼒,因此⽤机车或⼈⼒均能牵引或推动。

翻⽃式矿车特点是整体结构扼要,坚硬耐⽤、运⽤⽅便、只需⼈⼒翻开⽌动版就能很简单地卸下物料。

翻⽃式矿车(即侧翻式矿车,也就是矿⽃)主⾓是由以下及部分形成:矿车车箱、车架、缓冲矿车碰头、三环链、矿车销⼦轮轴以及轮⼦等组成。

翻⽃式矿车特点是整体结构扼要,坚硬耐⽤、使⽤⽅便、只要⼈⼒翻开⽌动版就能很容易地卸下物料。

梭式矿车车箱底板为⼀刮板输送机。

装载时先装满矿车前端,输送机把所装物料逐渐移向后端,连续地把矿车装满,并由输送机卸载。

供货范围、技术规格、参数与要求一、货物需求一览表二、固定车厢式矿车使用环境要求(1)设备工作环境:适用于煤矿井下一类工况,适应于含有瓦斯和煤尘爆炸险的场所,工作环境温度20C ~160C,相对湿度95℅。

(2)用途:适用于煤矿井下的煤炭和材料输送。

三、固定车厢式矿车技术参数(1)轨距:900mm;(2)轴距:1100mm;(3)外形尺寸:长*宽*高(mm):3450×1320×1300(自轨面起);(4)车厢容量:3.3立方米(5)名义载重量:3.3吨;最大载重量5.3吨(6)牵引高度:320( 3)mm;(7)轮径:350mm;(8)轮壁厚度:23mm(9)连接插销:插销万能链环式(10)插销万能链环式链长:600mm(11)最大牵引力——60 KN(12)整车重量:1.28吨四、固定车厢式矿车技术要求(1)设备生产制造、检验和验收均能满足固定车箱式窄轨矿车JB/T9027-1999、矿用窄轨车辆GB/T 2885.1-2008、煤矿窄轨矿车安全性测定方法和判定规则MT 387-1995和窄轨矿车通用技术条件JB/T6992-93等相关标准。

(2)设备必须符合《煤矿安全规程》的有关规定。

(3)车架用型钢应在铆焊前进行校直,其直线度不得大于1.5‰,车架制成后两对边应相互平行,其平行度公差为边长的2‰,车架平面度公差为车架长度(不包括缓冲器)的2‰,但最大不得大于5mm。

(4)车架制成后,四轴架支承面应在同一平面上,同一轴上的两轴架中心面应垂直于车架纵向中心面。

车架上同一侧两轴架(轴卡或有垂直缓冲弹簧的轴架导框)中心线间距离与相对侧两轴架中心线间距离之差不得超过2mm,两对角轴架间的距离之差不得大于3mm;车架牵引装置的中心面应对称于车架纵向中心面,其对称度公差为:车箱容积小于4m3的矿车不大于6mm;车箱钢板及型钢铆焊前应校平直,车箱制成后表面的平面度不得超过6‰(小于1000mm按1000mm 计算),但最大不得超过12mm,局部凸凹深度不得超过3mm。

固定车箱式矿车

一.制作工艺流程:板料、型材下料——清除下料飞边毛刺——机加工件加工——轮孔和轴为质量控制关键点——底架对装——轴卡间距及其对角线为质

量控制关键点——车箱对装和焊接——车箱矫正、整形——车箱与底架焊接——清渣、除瘤、修磨——除锈喷漆——按需要固定铭牌

1、矿车制造应严格按图纸图样和技术要求有序进行,不得擅自更改

图纸和代用材料,如需代用,须经生产、技术签字同意。

2、原材料、轴承、弹簧、三铸件进厂必须有合格证和材质单,经质

检人员验收合格后方可使用,轴承采用洛轴等名牌轴承,铸件允许

焊补的气孔、砂眼使用前焊补好,按件计价入库的轴卡、轮子、碰

头座等各部位尺寸必须符合图纸尺寸要求且有加工量,不能使用的

材料不得入库。

3、车间工作人员按图样开具领料单使用材料,下料后先清除割渣、

飞边毛刺,调直校平,再进行装配。

4、机加工件下料后应由车间开具领料单领取进入车间,加工过程中

由机工质检员按图纸加工要求对工件进行检验,检验中分出合格品、

不合格品,严禁不合格品进入装配车间。

5、车箱板、端板下料完成后,采用不低于42Kg/m2的焊条焊接,焊缝

应紧密均匀,不应有裂纹、气孔、夹渣、烧穿、未焊透等缺陷。

焊

缝凹凸不平允差±1mm.

6、车箱焊接完成后,进行整形,表面不平度在1000mm范围内不超过

6mm,局部凹凸窝痕深度不准超过3mm。

车箱对边互相平行,对角

线允差为10mm.

7、车箱底漏水孔2-φ20必须划线找正后钻制或铰制,不允许气割。

8、矿车底架异形槽钢、碰头座在专用工装上进行装配,专用工装尺

寸严格按图纸尺寸制做。

轴距及其对角线公差≤3mm.异形槽钢使用

前较直,不得有明显扭曲,异形槽钢与碰头座接触面贴紧,垂直,

不得夹斜、有间隙。

9、车架两边应互相平行,允许不平行度在长度方向为1/1000,宽度方

向为1/500.

10、轴卡铆接在底架上,轴卡中心距550±2mm, 中心距对角线允差±3mm,轮对轴放在轴卡上,其轴线应与车架两边垂直;铆钉铆接时不得偏斜,钉头与铆杆中心要同心,铆钉与铆接表面应贴合紧密,不应有钉头小、钉头裂损、有间隙等缺陷,否则要铲除重铆。

11、矿车轮的踏面形状和尺寸应与图纸相符,车轮不得出现裂纹,踏面不得有明显的气孔和砂眼,否则应进行焊补并修磨平滑,轮缘顶部和端面分型处的细小裂纹,在10mm内不得超过两处,并应焊补。

12、车轮踏面园跳动量≤1mm。

金属模铸造车轮须经正火处理,踏面硬度≥HB197,砂模铸造车轮踏面加工后须进行表面淬火,硬度≥HRC40。

13.矿车轮对装配前应将各零件清洗干净,除去油垢、污物,特别注意清除油孔和螺栓内的铁销和堵塞物。

14.装配轴承时加热,用油加热,不得直接用火烤装,轴承外壳与轮孔装配时,应以无冲击的机械压入,不得用锤敲打。

15.车轮装配后应转动灵活,槽形螺母压紧力距适度,弹簧压盖应均匀压紧,螺母压紧压匀后与螺栓点焊住,以防松动,无阻滞。

轮子油孔内注入占油腔70%的锂基润滑脂。

16、装碰头时必须将弹簧初压到限定长度,两碰头中心应在同一水平线上,且与车架中心一致,碰头及碰头座内面应清理平整以保证其动作灵活;碰头及碰头座应无裂纹,否则应进行焊补。

17、矿车的长、宽、牵引高的公差分别为±10mm、±3mm、±3mm,

其它装配尺寸的公差为各自尺寸的0.5%-0.1%。

18、矿车制作完成后,进行除锈,清理毛刺、落渣,打磨焊熘,再进

行喷漆,漆层要均匀,无脱层、气泡和流痕。

19、在矿车明显处固定名牌,出厂时由质检单位出具合格证、说明书、

总图。