锌电解槽计算

- 格式:doc

- 大小:143.00 KB

- 文档页数:10

镀锌电解电流电压全文共四篇示例,供读者参考第一篇示例:镀锌是一种将金属表面涂上一层锌金属的防腐处理方法,以保护金属表面不受腐蚀。

电解是利用电流使物质发生氧化还原反应的一种方法,而镀锌电解电流电压即是在进行镀锌过程中所使用的电压大小。

在镀锌工艺中,电解电流电压是一个非常重要的参数,能够直接影响到镀层的质量及厚度。

在进行镀锌电解过程中,设定适当的电压能够使得金属表面均匀地镀上一层锌金属,从而提高金属的耐腐蚀性能和导电性能。

一般来说,提高电解电流电压能够加快镀层的生成速度,但过高的电压则会造成能量损耗增加和镀层质量下降的问题。

在实际的生产工艺中,需要根据具体的镀锌要求和设备性能来调整电解电流电压的大小,以达到最佳的镀锌效果。

除了电压大小外,镀锌电解过程中还需要控制电流密度、温度、PH值等参数,以保证镀锌过程的稳定性和镀层质量。

在进行镀锌工艺时,操作人员需要对电解过程进行全程监控,及时调整各项参数,确保镀层的质量达到要求。

镀锌电解电流电压是影响镀锌效果的重要因素之一。

合理选择电压大小,结合其他工艺参数的控制,能够确保镀层的质量和性能达到要求。

在今后的镀锌生产过程中,我们需要不断优化工艺技术,提高生产效率,为金属制品的防腐和耐用性提供更好的保障。

【以下是文章的结尾】希望通过这篇文章对镀锌电解电流电压有一个更深入的了解,让大家在实际生产中能够更好地控制电解过程,获得更好的镀锌效果。

祝愿镀锌工艺能够不断发展,更好地服务于工业生产和人们的生活。

第二篇示例:镀锌是一种将锌镀层覆盖在金属表面以增加防腐性能和美观性的工艺。

在镀锌过程中,电解电流和电压的控制非常重要,它们直接影响着镀层的质量和性能。

本文将重点探讨镀锌电解电流和电压的相关知识。

让我们简要回顾一下镀锌的工艺过程。

镀锌的工艺过程分为热镀锌和电镀锌两种方法。

热镀锌是将金属件浸泡在熔融锌中,使锌在金属表面形成一层保护性的镀层。

而电镀锌则是将金属件放入含有锌离子的电解液中,在外加电流的作用下,将锌沉积在金属表面。

锌电积一种“烧板”的原因分析及处理文章阐述一种锌电积“烧板”的特征,并详细分析“烧板”产生的原因,结合生产实际提出处理措施。

标签:锌电积;有机物;烧板前言锌电解沉积是湿法炼锌系统的末端,是将净化后的硫酸锌溶液(新液)送入电解槽内通以直流电在阴极上析出金属锌(阴极锌),通过下面反应式进行反应:ZnSO4+H2O=Zn↓+H2SO4+1/2O2↑当电解溶液内存在杂质时析出的阴极锌会在杂质作用下重新溶解到液体内,并放出氢气,我们称之为阴极锌的返溶,俗称“烧板”。

[1]电积过程大面积”烧板”使得阴极锌产量下降,直流电单耗升高,大量电能损失,资源浪费,也使生产成本增加。

因此,需要严加控制“烧板”发生。

1 “烧板”发生及其特征2014年下半年净化工序更改除钴工艺,由原来的锌粉两段高温锑盐除钴更改为β-萘酚除钴工艺。

除钴工艺的优化大幅降低了锌粉和蒸汽消耗,按年产10万吨锌计算,年生产成本节约近1000万。

但新工艺运行以来,电解工序先后出现4次阴极锌大面积“烧板”事故,“烧板”时间一般持续3-5天,最长可达半月之久。

这几次发生的“烧板”事故与过去都不同。

表现为阴极锌大面积针眼,背面发黑,透酸严重,电解槽内出现大量白色泡沫且厂房内酸雾很浓。

阴极锌的边缘和中间出现局部返溶。

在阴极锌板面的中间出现3-5厘米不等的窟窿,板面出现反复析锌,表面形成年轮状。

在未返溶部分,致密度非常好,板面光亮,熔铸直产率也比较高。

2 原因分析(1)由于烧板的初期存在针眼和透酸,因此,曾怀疑常规元素超标导致,于是对新液和废液内的常规元素进行分析。

从表1可以看出常规元素除氯根外都在合格范围内,特别是对电解影响比较大的砷、锑、锗等含量都比较低,氯根基本不会对阴极锌板面产生影响,因此,可以排出常规元素影响。

(2)排除常规元素后,我们将关注的重点落在系统内添加的有机物上。

且这几次的“烧板”与资料内介绍的有机物烧板特征相似,如阴极锌下部和边缘有返溶现象,现场酸雾突起,槽内沸腾泛白等[2]。

降低电积锌直流电耗分析传统的湿法炼锌过程中,电积能耗直接影响冶炼的生产成本。

锌电积直流电耗受各种因素影响,联系当前生产实践分析了这些影响因素,并提出了相应的解决方法及节电措施。

湿法炼锌是在低温(25-250℃)及水溶液中进行的冶金过程。

目前,世界上锌产量的80%以上都是采用湿法工艺生产的。

在湿法炼锌工艺中,电积是主要的耗电工序,其电耗占整个工艺能耗的70%以上,因此,降低电积电耗,对于湿法炼锌厂降低生产成本有着积极的意义。

锌电积电耗锌电积电耗主要包括交流电耗和直流电耗2部分。

交流电耗主要发生在循环酸泵、冷却塔风机、掏槽真空泵等机械设备上,其在锌电积系统中占总能耗的比例仅为3%-4%,因此,电积电耗以直流电耗为主。

在锌电积过程中,析出1t阴极锌需要的电能为:W=U×103/Q·η(1)式中W-直流电耗,kW·h/t;U-槽电压V,η-电流效率%,q-锌的电化当量, 1.219.5g。

A·h)。

从。

1)式可以看出,锌电积电耗与槽电压成正比,与电流效率成反比。

因此,要降低锌电积电耗,必须降低槽电压或提高电流效率。

锌电积的节能措施降低槽电压槽电压对锌电积的电能消耗有重要影响。

电积过程中槽电压的情况见表1由表1可以看出,一个电解槽的电压降(U)由硫酸锌分解电压(U分)。

电积液电阻电压降(U液)。

阴、阳极电阻电压降(U极)。

接触点上电压降(U 接)。

阳极泥电压降(U泥)阳极泥等5项组成即:U=U分+U液+U极+U接+U泥。

(2)式(2)表明,通过降低分解电压和电阻电压,可以降低槽电压。

降低硫酸锌的分解电压硫酸锌分解电压由理论分解电压。

E理)、阴极超电压(η阴)和阳极超电压(η阳)组成,如下式:U=)()(1303.2)([)]()(1303.2)0([222Zn Zn ga FRT Zn E O OH ga F RT E o o ηη++-+++=)()()](1303.2)([)](1303.2)([222ZN O Zn ga FRT Zn E OH ga F RT O E o o ηη+++-++。

锌电积过程中直流电单耗较高的原因分析与处理措施摘要:现代锌冶金的生产方法主要为湿法炼锌。

湿法炼锌是对ZnSO4和H2SO4的水溶液在通以直流电的作用下锌由溶液析出至阴极板,获得电积锌。

湿法炼锌具有生产规模大、能耗相对较低、环保指标较好、自动化程度较高、有利于综合回收有价金属等优点而得到迅速发展。

湿法炼锌电解过程是电解液在直流电作用下析出锌的电化学反应过程,锌电解过程的电能消耗占整个湿法炼锌电能能耗的80%以上。

因此,降低直流电单耗刻不容缓,本文就锌电积氧压浸出工艺过程中电耗高的原因及降低电耗的措施作以综述。

关键词:锌电积;直流电单耗;阳极板;电效工厂采用锌电积氧压浸出工艺,主要生产工序包括:磨矿、氧压浸出、酸中和、压滤除铁、净化除杂、锌电积、成品铸型、硫回收、综合回收等。

锌电积采用3.2m2大极板,所用剥锌机、洗刷机、多功能行车等设备,自动化、智能化程度较高。

一、锌电积过程直流电单耗较高的原因分析:直流电单耗是指:每析出一吨锌所用的直流电量;锌电积过程直流电的作用主要用于析出锌,有一小部分转化为热能,因此要降低直流电单耗就要尽可能的使直流电作用于析出锌,减少转化为热能的部分。

(1)建立生产车间时,厂内变电所供电机组与电积车间电解槽之间距离较远,造成电解槽供电母排距离较长。

在酸性条件下母排极易产生结晶,造成一部分电能在输送过程转化为热能而有所损耗。

(2)槽内极板状况:如果在装槽时阴极板弯板、带锌角板、绝缘条脱落板进入槽内,阴阳极接触短路。

在损坏极板的情况下电能转化为热能,增加直流电单耗。

(3)电解槽槽壁结晶主要成分为CaSO4、MgSO4,钙镁化合物在槽内温度较低的情况下极易析出附在槽壁形成结晶、电解槽漏电等原因也会造成直流电单耗较高。

(4)由于新液纯度不够,造成电解槽烧板现象发生,电解槽不能平稳运行,影响析出锌产量,进而增加直流电单耗。

(5)电解液含锌较高(160g/l-165g/l),由于新液不足等原因电流密度较低的情况下,电解液电阻值较大,电效较低。

锌电解槽计算解析

锌电解槽是一种广泛应用的工业电解槽,常用于锌的电解精制过程。

在锌电解槽中,通过电解液中的电流作用,使锌阳极上的锌离子迁移到阴极上,并还原成金属锌沉积。

锌电解槽的设计和计算是确保锌电解过程高效、稳定和经济运行的关键。

本文将从锌电解槽的基本原理、电解液组成、阳极和阴极设计、电解槽的操作参数等方面进行详细解析。

首先是锌电解槽的基本原理。

锌电解槽是一种电解池,通常采用膜分离技术,以确保阳极和阴极之间的电流通道是完全分离的。

锌电解槽主要由阳极、阴极、电解液、电解槽壳体和电流引线等组成。

阳极材料通常是纯锌,阴极材料可以是铅、铁或钢等。

电解液的组成包括硫酸锌、氯化锌和其他辅助剂,以维持适当的电解液浓度和pH值。

电解槽壳体通常由聚乙烯材料制成,以防止电流泄漏和电解液泄漏。

接下来是阳极和阴极的设计。

阳极是电解槽中进电流的极板,主要由纯锌制成。

纯锌的使用可以确保阳极上的锌离子源是纯净的。

阴极是电解槽中退电流的极板,通常可以采用铅、铁或钢等材料。

阴极的设计要考虑到材料的耐腐蚀性、导电性和机械强度。

综上所述,锌电解槽的计算和设计需要充分考虑到电解原理、电解液组成、阳极和阴极的设计和电解槽的操作参数等因素。

通过合理计算和设计,可以确保锌电解过程的高效、稳定和经济运行。

1概述湿法炼锌电解槽在20世纪80年代采用的是钢筋混凝土槽内衬软塑,泄漏率高且易粘结阳极泥,不易清槽,维修工作量大。

到90年代初,用钢筋混凝土槽内衬环氧玻璃钢层,但玻璃钢层与混凝槽壁易分离涨鼓,导致变形漏液,影响电流效率,使用寿命较短。

且普遍使用的是中小型槽体,产能受到限制。

某公司年产10万t电锌,尝试设计大型玻璃钢电解槽,为锌行业创出新路,尤其适合国内采用人工剥板的大多数电解锌企业。

电解工艺条件:(1)插板数:阴极、阳极板各55块;(2)板极距:58mm;(3)阳极板尺寸:长×宽950×6908mm(极杆除外);(4)阴极板尺寸:长×宽960×6658mm(极杆除外);(5)电解槽宽度(外形):960mm(按旧厂房改造所决定);(6)电解液酸度H+:170~180g/l,溶液温度<50℃;(7)电解槽加载后若变形,则极板垂直度偏差≤2mm,即电解槽许用挠度[f]=1500L;(8)载荷Q=9.45t,试验载荷Q试=1.25Q,总载荷即为试验载荷。

Q试=11.8t,即Q总=Q试=118000N。

2电解槽设计电解槽看似简单,其受力不易精确计算。

由于其骨架制作、组装、粘贴聚脂玻璃钢内、外防腐层,最后形成整体,是超静定结构。

若处置恰当,可以作为静定问题简化。

根据玻璃钢防腐层施工工艺需要,槽纵向两侧壁板与端面横向侧板要用长螺杆联接,不能焊接,可以说槽体五面板壁不是刚性整体,仅是槽纵向两侧壁板的刚性构件,且所有的阳极板、阴极板都搁置其上。

为了简化计算,将纵侧壁受力看作是静定梁,支承点则在槽的两端,按简支梁设计和计算,可以满足实际工况需要。

2.1结构设计(1)槽体尺寸的确定。

槽外形宽度:960mm(工艺条件决定);槽内宽:极板690+2×60=810mm;(注:式60mm是考虑极板入槽、出槽时的安全距离,以避免碰槽,是收稿日期:2007-10-16作者简介:吴昌平(1948—),男,工程师,设备副厂长,主要从事技术与设备管理工作。

锌电解槽漏电测试及节电途径讨论摘要本文根据克滞霍夫定律、挥讨锌电解槽漏电的测试.并提出节电途径,以掴导有关工程技术人员提高电流欢率、从而减少电耗.达到迷一歩节电的目的。

-、前言锌电解槽的作用是保证电流通过电路(阴根—电解液—阳极)时,使电解液中的Zn队在阴极上析出。

然而.整流室输出的直流电除绝大部分能达到上述目的外.还有小部分并未起到电化沉积的作用.而使电能无益地损耗6】.在这部分损耗中,有的损耗是不可避免的.而另一些则是可以釆取措施减少的.甚至是完全可以避免的。

由于这部分损耗测算比较复杂.有的还有较大困难. 所以,这些损耗的测算至今仍未得到有关企业和単位的重视,多数企业尤其是中小型企业只能定性地了解其电解槽漏电情况,而不能定量地加以测算、结果在节电措施上就十分盲目。

为进一步评价锌电解圣统电能利用和消耗情况,为改进电解操作&节电降耗提供更有力的依据,本文则据克希霍夫第一定律探讨锌电解系统主要漏电的厕算.并依据测试绪果,謳出辭电解槽的节电途径,以帮助有关企业更有效地指导生产,降低电能损耗。

二、漏电的测算1.电解液循环系统漏电的测算当锌电解液循环管道和溜槽漏电有金属锌析出时,不仅使电能无益损耗,而且还阻碍维持正常的流量。

为降低电能损耗,维持电解液循环畅通,应尽可能减少电解液循环系统漏电。

其测定方法如图1所示。

在测定某一排管道漏电时.首先找出此排槽列的中点槽.然后在中点槽的循环管道处连一导线与集液槽相接,并用万用表(或伏特计)配以适当长导线測得此电压降矿兀其次、在同一地方的循环管道与集液槽之间加--已知务疵电阻乩.再甬万用表(或伏蒔计)两出此时的电压降根据克希霍夫第一定律可得循环管道电解液的漏电电流为:L =衆、安培式中V,——分流前电压降.伏;瓦=旦也与二EkL,欧;KtRt --- 分流电阻■.欧J口——分流后电压降,伏。

2.电解槽对地漏电的测算由于电解槽通过绝缘物与地接触面大. 只要绝缘物局部损坏,或者绝缘物和电解糟壁面上附着有溶液或硫酸盐结晶等.都会发生不同程度的漏电,结果不仅造成电能的白白浪费,而且还会严重影响车间工人的正常操作。

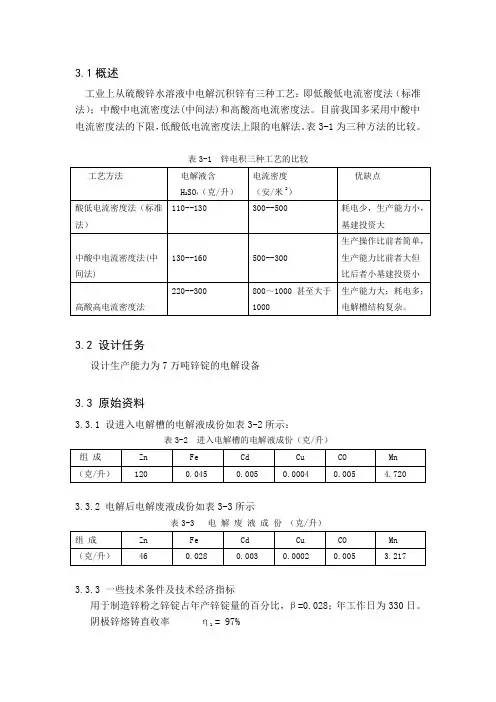

3.1概述工业上从硫酸锌水溶液中电解沉积锌有三种工艺:即低酸低电流密度法(标准法);中酸中电流密度法(中间法)和高酸高电流密度法。

目前我国多采用中酸中电流密度法的下限,低酸低电流密度法上限的电解法。

表3-1为三种方法的比较。

表3-1 锌电积三种工艺的比较3.2 设计任务设计生产能力为7万吨锌锭的电解设备3.3 原始资料3.3.1 设进入电解槽的电解液成份如表3-2所示:表3-2 进入电解槽的电解液成份(克/升)3.3.2 电解后电解废液成份如表3-3所示表3-3 电 解 废 液 成 份 (克/升)3.3.3 一些技术条件及技术经济指标用于制造锌粉之锌锭占年产锌锭量的百分比,β=0.028;年工作日为330日。

阴极锌熔铸直收率 η1 = 97%阴极电流密度 D 阴 = 520安培 槽电压 V 槽 = 3.20伏 电流效率 ηi = 98%阴极规格 长×宽×厚= 1000×666×4(毫米)3.4 工艺过程及设备计算3.4.1物料平衡及电解槽计算 阴极锌成份的计算在电积过程中,一部分铜、铁、镉与锌一齐在阴极上沉积,一升电解液得到的阴极锌含金属量如表3-4所示。

表3-4 一升电解液沉积的金属量(克)铅-银阳极在电解过程中被腐蚀,使一部分铅进入到阴极锌中。

设阴极锌含铅0.006%则进入到阴极锌中铅的量为:0038.0100006.00072.64=⨯克那么阴极锌的成份如表3-5所示。

表3-5 阴 极 锌 成 份3.4.2 所需电解槽数量的计算 (1)每日应产出的阴极锌量的计算。

Q 1=ηβm Q )1(+吨 式中: Q 1----每日应产出阴极锌的数量,吨; Q ----设计生产能力,吨锌锭/年;β----用于制造锌粉之锌锭占年产锌锭量的百分比,%; m ----年工作日,日;η----阴极锌熔铸直收率,%。

Q 1=22597.0330)028.01(70000=⨯+吨/日(2)阴极有效总面积及片数的计算 阴极有效总面积的计算。

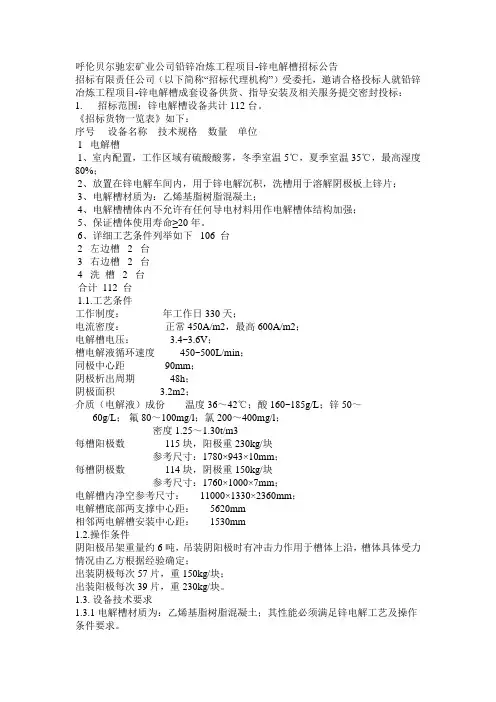

呼伦贝尔驰宏矿业公司铅锌冶炼工程项目-锌电解槽招标公告招标有限责任公司(以下简称“招标代理机构”)受委托,邀请合格投标人就铅锌冶炼工程项目-锌电解槽成套设备供货、指导安装及相关服务提交密封投标:1. 招标范围:锌电解槽设备共计112台。

《招标货物一览表》如下:序号设备名称技术规格数量单位1 电解槽1、室内配置,工作区域有硫酸酸雾,冬季室温5℃,夏季室温35℃,最高湿度80%;2、放置在锌电解车间内,用于锌电解沉积,洗槽用于溶解阴极板上锌片;3、电解槽材质为:乙烯基脂树脂混凝土;4、电解槽槽体内不允许有任何导电材料用作电解槽体结构加强;5、保证槽体使用寿命≥20年。

6、详细工艺条件列举如下 106 台2 左边槽 2 台3 右边槽 2 台4 洗槽 2 台合计 112 台1.1.工艺条件工作制度:年工作日330天;电流密度:正常450A/m2,最高600A/m2;电解槽电压: 3.4~3.6V;槽电解液循环速度 450~500L/min;同极中心距 90mm;阴极析出周期 48h;阴极面积 3.2m2;介质(电解液)成份温度36~42℃;酸160~185g/L;锌 50~60g/L;氟80~100mg/l;氯200~400mg/l;密度1.25~1.30t/m3每槽阳极数 115块,阳极重230kg/块参考尺寸:1780×943×10mm;每槽阴极数 114块,阴极重150kg/块参考尺寸:1760×1000×7mm;电解槽内净空参考尺寸: 11000×1330×2360mm;电解槽底部两支撑中心距: 5620mm相邻两电解槽安装中心距: 1530mm1.2.操作条件阴阳极吊架重量约6吨,吊装阴阳极时有冲击力作用于槽体上沿,槽体具体受力情况由乙方根据经验确定;出装阴极每次57片,重150kg/块;出装阳极每次39片,重230kg/块。

1.3. 设备技术要求1.3.1 电解槽材质为:乙烯基脂树脂混凝土;其性能必须满足锌电解工艺及操作条件要求。

《年产100000吨1#锌电解锌的锌电解沉积系统》设计说明书指导教师:李超姓名:黄朝福班级:冶金12-1班学号:512197108专业:冶金技术完成日期:2014年05月12号至2014年5月24号目录第一章冶金绪论1锌的一些性质和用途介绍2锌电解槽的概述第二章冶金计算1锌电解沉积过程的物料平衡和能量平衡计算2锌电解沉积的技术条件和经济技术指标第三章主要浸出设备及辅助设备的选择与计算1 主要浸出设备(浸出槽)的选择与计算2 主要辅助设备的选择与计算第一章设计概述1金属的性质及其在国民经济中的地位金属是一种具有光泽(即对可见光强烈反射)、富有延展性、容易导电、导热等性质的物质。

金属的上述特质都跟金属晶体内含有自由电子有关。

在自然界中,绝大多数金属以化合态存在,少数金属例如金、铂、银、铋以游离态存在。

金属矿物多数是氧化物及硫化物。

其他存在形式有氯化物、硫酸盐、碳酸盐及硅酸盐。

金属之间的连结是金属键,因此随意更换位置都可再重新建立连结,这也是金属伸展性良好的原因。

金属元素在化合物中通常只显正价。

有色金属是国民经济、人民日常生活及国防工业、科学技术发展必不可少的基础材料和重要的战略物资。

农业现代化、工业现代化、国防和科学技术现代化都离不开有色金属。

例如飞机、导弹、火箭、卫星、核潜艇等尖端武器以及原子能、电视、通讯、雷达、电子计算机等尖端技术所需的构件或部件大都是由有色金属中的轻金属和烯有金属制成的;此外,没有镍、钴、钨、钼、钒、铌等有色金属也就没有合金钢的生产。

有色金属在某些用途(如电力工业等)上,使用量也是相当可观的。

现在世界上许多国家,尤其是工业发达国家,竞相发展有色金属工业,增加有色金属的战略储备。

有色金属工业包括地质勘探、采矿、选矿、冶炼和加工等部门。

矿石中有色金属含量一般都较低,为了得到1吨有色金属,往往要开采成百吨以至万吨以上的矿石。

因此矿山是发展有色金属工业的重要基础。

有色金属矿石中常是多种金属共生,因此必须合理提取和回收有用组分,做好综合利用,以便合理利用自然资源。

锌电解沉积electrowinning of zincx}nd一anJ一e ehenjl 锌电解沉积(eleetrowinning of:inc)采用不溶阳极,在直流电作用下使硫酸锌电解液中的锌沉积在阴极上的过程,为湿法炼锌流程的重要组成部分。

工艺将已净化合格的硫酸锌溶液(简称新液)和返回的电解液(简称废液)按一定的比例混合后,连续不断地从电解槽的进液端送入电解槽,槽中插入用铅银合金板制成的阳极和压延纯铝板做的阴极。

当通入直流电时,在阴极发生析出锌的反应: ZnZ++Ze—Zn 在阳极则发生水被分解成H+和氧气的反应: HZO一Ze—ZH十+l/202 锌电解沉积的总反应为: ZnSO;+HZO一Zn+HZSO‘+l/202 随着锌不断地在阴极上电解沉积,电解液中含锌量逐渐减少,而硫酸却相应增加。

为使电解槽内电解液中锌和硫酸的浓度稳定地保持在规定范围,并维持稳定的电解液液面,须连续向电解槽加入新液,从另一端排出含锌50一609/L、硫酸120一2609/L 的废液。

部分废液冷却后返回电解配液,以使电解槽内的电解液达到必要的循环速度。

每隔一定周期(24~48h)取出沉积锌的阴极,经洗净后剥离锌。

阴极锌经干燥后,送熔铸成产品锌锭。

阴极铝板经刷洗处理,再装入电解槽中继续使少月。

主要技术经济指标锌电积的主要技术条件和指标有电能消耗、电流效率、槽电压和电锌质量。

电能消耗湿法炼锌每生产h电锌锭消耗电能3800一400Okw·h,电耗是构成电锌成本的重要部分。

而锌电解沉积的电单耗达300。

一3500kw·h,为总电能耗的79%一55%。

因此,降低锌电解沉积的电能消耗,对降低电锌成本意义重大。

从电解沉积电能消耗公式: 电能消耗(kW·h/t)~ 槽电压(V)只100 锌的电化当量(g/(A·h))x电流效率(环) 可知,锌的电化当量为一恒量,为降低电能消耗,应采取一切措施提高电流效率和降低槽电压。

降低电积锌直流电耗分析传统的湿法炼锌过程中,电积能耗直接影响冶炼的生产本钱。

锌电积直流电耗受各种因素影响,联系当前生产实践分析了这些影响因素,并提出了相应的解决方法及节电措施。

湿法炼锌是在低温〔25-250℃〕及水溶液中进展的冶金过程。

目前,世界上锌产量的 80%以上都是承受湿法工艺生产的。

在湿法炼锌工艺中,电积是主要的耗电工序,其电耗占整个工艺能耗的 70%以上,因此,降低电积电耗,对于湿法炼锌厂降低生产本钱有着乐观的意义。

锌电积电耗锌电积电耗主要包括沟通电耗和直流电耗 2 局部。

沟通电耗主要发生在循环酸泵、冷却塔风机、掏槽真空泵等机械设备上,其在锌电积系统中占总能耗的比例仅为 3%-4%,因此,电积电耗以直流电耗为主。

在锌电积过程中,析出1t 阴极锌需要的电能为:W=U×103/Q·η〔1〕式中 W-直流电耗,kW·h/t;U-槽电压 V,η-电流效率%,q-锌的电化当量, 1.219.5g。

A·h)。

从。

1)式可以看出,锌电积电耗与槽电压成正比,与电流效率成反比。

因此,要降低锌电积电耗,必需降低槽电压或提高电流效率。

锌电积的节能措施降低槽电压槽电压对锌电积的电能消耗有重要影响。

电积过程中槽电压的状况见表 1由表 1 可以看出,一个电解槽的电压降〔U〕由硫酸锌分解电压〔U 分〕。

电积液电阻电压降〔U 液〕。

阴、阳极电阻电压降〔U 极〕。

接触点上电压降〔U 接〕。

阳极泥电压降〔U 泥〕阳极泥等 5 项组成即:U=U 分+U 液+U 极+U 接+U 泥。

〔2〕式〔2〕说明,通过降低分解电压和电阻电压,可以降低槽电压。

降低硫酸锌的分解电压硫酸锌分解电压由理论分解电压。

E 理〕、阴极超电压〔η阴〕和阳极超电压〔η阳〕组成,如下式:+η η-+ η-+ U= [E o (0 2.303RT 2.303RT ) 1ga (OH ) (O )] [E o (Zn ) 1ga (Zn 2+ ) (Zn ) =2 F 2 F [E o (O 2.303RT 2.303RT ) 1ga (OH )] [E o (Zn ) 1ga (Zn 2+ )] (O ) +η(ZN ) 。

镀锌含量计算镀锌含量是指在金属表面镀上一层锌,用于防止金属腐蚀和延长其使用寿命的工艺。

镀锌含量的计算是对镀锌层的重量进行测量,以确定镀锌的厚度和质量。

本文将从镀锌含量的计算方法、影响镀锌含量的因素以及镀锌含量的应用等方面进行介绍。

一、镀锌含量的计算方法镀锌含量的计算方法主要有两种:重量法和电化学法。

重量法是通过将镀锌材料进行溶解,然后测量溶液中锌的重量来计算镀锌含量。

而电化学法是利用电化学原理,通过测量电流和时间来计算镀锌层的质量。

1. 重量法重量法是一种比较简单直接的计算方法,具体步骤如下:(1)取一定质量的镀锌材料;(2)将镀锌材料溶解于适当的溶液中,使锌与溶液中的某种物质反应生成可溶性化合物;(3)将溶液过滤,得到沉淀;(4)将沉淀烘干并称重,得到锌的质量;(5)根据锌的质量和镀锌材料的质量计算出镀锌含量。

2. 电化学法电化学法是一种比较精确的计算方法,具体步骤如下:(1)将镀锌材料作为阳极,与一个适当的阴极材料相连,浸泡在含有特定电解液的电解槽中;(2)通过施加电流,在镀锌材料表面形成氢气和锌离子;(3)根据电流和时间的测量值,计算出镀锌层的质量;(4)根据镀锌层的质量和镀锌材料的质量计算出镀锌含量。

二、影响镀锌含量的因素镀锌含量受多种因素的影响,主要包括以下几个方面:1. 镀锌时间镀锌时间是指将金属材料浸泡在镀锌槽中的时间。

一般来说,镀锌时间越长,镀锌层的厚度和质量越大,镀锌含量也就越高。

2. 镀锌温度镀锌温度是指镀锌槽中的电解液温度。

温度的升高可以加快镀锌反应速度,使锌离子更容易与金属表面结合,从而增加镀锌层的质量和厚度。

3. 镀锌槽中的电解液浓度电解液浓度是指镀锌槽中锌离子的浓度。

电解液浓度的增加可以提高锌离子与金属表面的结合能力,增加镀锌层的质量和厚度。

4. 金属表面的处理金属表面的处理是指在进行镀锌之前对金属表面进行清洗和处理。

通过去除金属表面的氧化物和污垢,可以提高镀锌层的结合力和质量。

3.1概述工业上从硫酸锌水溶液中电解沉积锌有三种工艺:即低酸低电流密度法(标准法);中酸中电流密度法(中间法)和高酸高电流密度法。

目前我国多采用中酸中电流密度法的下限,低酸低电流密度法上限的电解法。

表3-1为三种方法的比较。

表3-1 锌电积三种工艺的比较工艺方法电解液含H2SO4(克/升)电流密度(安/米2)优缺点酸低电流密度法(标准法)110--130 300--500 耗电少,生产能力小,基建投资大中酸中电流密度法(中间法) 130--160 500--300生产操作比前者简单,生产能力比前者大但比后者小基建投资小高酸高电流密度法220--300 800~1000 甚至大于1000生产能力大;耗电多;电解槽结构复杂。

3.2 设计任务设计生产能力为7万吨锌锭的电解设备3.3 原始资料3.3.1 设进入电解槽的电解液成份如表3-2所示:表3-2 进入电解槽的电解液成份(克/升)组成 Zn Fe Cd Cu CO Mn(克/升) 120 0.045 0.005 0.0004 0.005 4.7203.3.2 电解后电解废液成份如表3-3所示表3-3 电解废液成份(克/升)组成 Zn Fe Cd Cu CO Mn(克/升) 46 0.028 0.003 0.0002 0.005 3.2173.3.3 一些技术条件及技术经济指标用于制造锌粉之锌锭占年产锌锭量的百分比,β=0.028;年工作日为330日。

阴极锌熔铸直收率η1= 97%阴极电流密度 D 阴 = 520安培 槽电压 V 槽 = 3.20伏 电流效率 ηi = 98%阴极规格 长×宽×厚= 1000×666×4(毫米)3.4 工艺过程及设备计算3.4.1物料平衡及电解槽计算 阴极锌成份的计算在电积过程中,一部分铜、铁、镉与锌一齐在阴极上沉积,一升电解液得到的阴极锌含金属量如表3-4所示。

表3-4 一升电解液沉积的金属量(克)组 成 Zn Fe Cd Cu 共计 (克)64.000.0050.0020.000264.0072铅-银阳极在电解过程中被腐蚀,使一部分铅进入到阴极锌中。

3.1概述

工业上从硫酸锌水溶液中电解沉积锌有三种工艺:即低酸低电流密度法(标准法);中酸中电流密度法(中间法)和高酸高电流密度法。

目前我国多采用中酸中电流密度法的下限,低酸低电流密度法上限的电解法。

表3-1为三种方法的比较。

表3-1 锌电积三种工艺的比较

3.2 设计任务

设计生产能力为7万吨锌锭的电解设备

3.3 原始资料

3.3.1 设进入电解槽的电解液成份如表3-2所示:

表3-2 进入电解槽的电解液成份(克/升)

3.3.2 电解后电解废液成份如表3-3所示

表3-3 电 解 废 液 成 份 (克/升)

3.3.3 一些技术条件及技术经济指标

用于制造锌粉之锌锭占年产锌锭量的百分比,β=0.028;年工作日为330日。

阴极锌熔铸直收率 η1 = 97%

阴极电流密度 D 阴 = 520安培 槽电压 V 槽 = 3.20伏 电流效率 ηi = 98%

阴极规格 长×宽×厚= 1000×666×4(毫米)

3.4 工艺过程及设备计算

3.4.1物料平衡及电解槽计算 阴极锌成份的计算

在电积过程中,一部分铜、铁、镉与锌一齐在阴极上沉积,一升电解液得到的阴极锌含金属量如表3-4所示。

表3-4 一升电解液沉积的金属量(克)

铅-银阳极在电解过程中被腐蚀,使一部分铅进入到阴极锌中。

设阴极锌含铅0.006%则进入到阴极锌中铅的量为:

0038.0100

006

.00072.64=⨯克 那么阴极锌的成份如表3-5所示。

表3-5 阴 极 锌 成 份

3.4.2 所需电解槽数量的计算 (1)每日应产出的阴极锌量的计算。

Q 1=

η

βm Q )

1(+吨 式中: Q 1----每日应产出阴极锌的数量,吨; Q ----设计生产能力,吨锌锭/年;。