叶轮轴向力计算

- 格式:xlsx

- 大小:11.77 KB

- 文档页数:1

发电机叶轮力矩的计算涉及多个因素,包括叶片的转动力矩、风速、叶轮尺寸和叶片数量等。

以下是具体的计算方法:

1. 总转动力矩的计算:总转动力矩是所有叶片的转动力矩之和,其计算公式为T=Qn,其中T 为总转动力矩,n 为叶轮的叶片数。

2. 叶片转动力矩的计算:叶片的转动力矩可以通过以下公式计算:M=1/2*ρ*V^2*A*Cp,其中M 为叶片的转动力矩(N·m),ρ 为空气密度(kg/m³),V 为风速(m/s),A 为叶片面积(m²),Cp 为风能转化系数,即叶轮效率。

3. 叶轮功率的计算:叶轮的功率可以通过以下公式计算:功率= (转矩×角速度)/2π,其中转矩是指叶轮所承受的力矩,单位是牛顿米,角速度则是指叶轮每秒转过的弧度数,单位是弧度/秒。

因此,叶轮的功率与叶轮所受到的力矩和旋转速度成正比。

在实际计算中,需要根据具体的发电机型号和工作环境参数,结合上述公式进行计算。

同时,也需要注意各种影响因素,如风速、叶轮尺寸和叶片数量等,以确保计算结果的准确性。

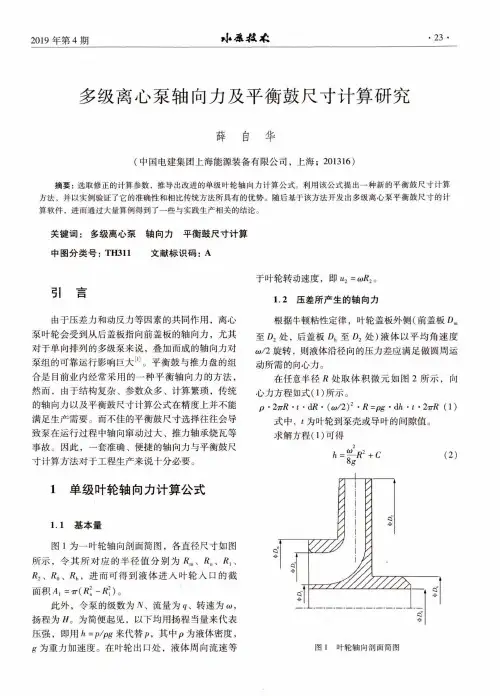

涡轮增压器转子涡轮级气动轴向力数值计算何嘉伟;王强;李书奇;张继忠【摘要】应用计算流体动力学软件CFX,以某柴油发动机的涡轮增压器涡轮级为研究对象,对其进行了轴向力传统理论计算与数值模拟计算.计算出不同发动机折合转速下涡轮端轴向力的大小,并与传统计算方法进行对比,通过对窄缝间隙的流场分析,找出两者之间差异的原因.研究结果表明,随着增压器转子转速增加,涡轮端轴向力合力越来越大,且两种计算方法结果差异随之减小,由最大值146.314N减至125.4N,减小了14.3%;研究密封环间隙、叶顶间隙对轴向力的影响,发现叶顶间隙对轴向力影响比密封环间隙小0.155~2.955N,并且发现在整个计算的过程中,传统计算给予的假设近乎理想状态,并非实际情况.【期刊名称】《机械设计与制造》【年(卷),期】2019(000)004【总页数】5页(P196-199,203)【关键词】涡轮增压器;涡轮系统;转子轴向力;窄缝间隙;数值模拟【作者】何嘉伟;王强;李书奇;张继忠【作者单位】中北大学机械与动力工程学院,山西太原 030051;中北大学机械与动力工程学院,山西太原 030051;中国北方发动机研究所,天津 300400;中国北方发动机研究所,天津 300400【正文语种】中文【中图分类】TH161 引言涡轮增压器是发动机的重要组成部分,发动机在实际工作的过程中,止推轴承结构是承担增压器压气机级与涡轮级气体压力作用的关键部件,该作用力的合力即为转子轴向力。

由于车用涡轮增压器通常在变工况条件下工作,叶轮两侧的压力变化频繁,造成止推轴承承载载荷随之频繁变化,特别是在排气脉冲条件下更加复杂[1],因此,增压器轴向气动作用力计算分析是止推轴承设计的必要环节,它的合理性、准确性,关系着涡轮增压器的使用寿命和工作效率。

对于轴向力的计算,人们通常在某一确定工况下进行,由于轴向力的计算多样化[2-3],结果也千差万别[4]。

文献[5]运用 NUMECA 中计算软件FINE/TURBO分别对涡轮增压器的压气机端、涡轮端进行了流场分析,并对轮背间隙处流场进行了计算,将压气机和涡轮叶轮的表面及背面压力分布进行积分,最终得到轴向力;文献[6]对不同工况下的计算,得到增压器转子轴向力随转速变化的一般规律,并利用数值模拟计算结果,对涡轮增压器止推轴承设计进行了校核。

某300MW机组供热改造轴向推力计算模型管伟诗1,梁志伟1,党丽丽2(1.哈尔滨电气集团电站服务事业部,哈尔滨150028;2.哈尔滨汽轮机厂有限责任公司,哈尔滨150046)摘要:300MW等级火电机组实施供热改造后,汽轮机部分通流级数承受压差改变,因此会对汽轮机转子的推力产生较大影响。

为保证机组的安全,在改造前建立正确的力学模型,进行分析核算。

文中以国内某300MW机组由纯凝机组改造为回转隔板供热抽汽为例,介绍了供热改造后汽轮机推力计算分析模型。

关键词:汽轮机;通流;供热;推力计算中图分类号:TK263.1文献标志码:A文章编号:1002-2333(2021)06-0155-03 Introduction of Axial Thrust Calculation Model for a300MW Unit Heating TransformationGUAN Weishi1,LIANG Zhiwei1,DANG Lili2(1.Power Station Services Division of Harbin Electric Corporation,Harbin150040,China;2.Harbin Turbine Works Co.,Ltd.,Harbin150040,China)Abstract:After the implementation of heat supply reform for300MW Thermal power units,the pressure difference of some flow passage stages of steam turbine changes,which will have a great impact on the thrust of steam turbine rotor.In order to ensure the safety of the unit,this paper establishes the correct mechanical model and carried out analysis and calculation before the transformation.Taking a300MW unit transformed from a pure condensing unit into a rotary diaphragm heating and extraction unit as an example,the calculation and analysis model of steam turbine thrust after heat supply transformation is introduced.Keywords:steam turbine;through flow;heating thrust;calculation0引言随着我国经济的迅速发展,工业及民用电负荷的不断增长。

离心泵轴向力的产生及平衡措施许华峰【摘要】分析离心泵轴向力产生的原因,根据具体实际情况采用平衡措施,有效减少泵的故障,为装置平稳运行创造有利条件,同时也降低了维修成本.【期刊名称】《中国设备工程》【年(卷),期】2015(000)012【总页数】3页(P61-63)【关键词】轴向力;平衡措施;轴向力计算【作者】许华峰【作者单位】山东天弘化学有限公司,山东东营 257000【正文语种】中文【中图分类】TH311离心泵在运转时产生轴向力,流体作用在转子上的轴向力主要是由于其作用在叶轮两侧的压力分布不对称而引起的,此轴向力在工况稳定的情况下是一定值,即静态轴向力,设计时一般采用平衡装置将其平衡掉,剩余部分由止推轴承承担;而实际上,作用在止推轴承上的轴向力并不是固定不变的,运行工况、密封间隙、制造及装配误差等因素均会引起轴向力的变化,轴向力的变化部分称之为动态轴向力,而它是平衡装置无法平衡的。

加上各种轴向力计算公式理论上都存在着误差,静态轴向力的平衡也是不准确的。

这两方面是引起泵本身及电动机损坏的主要原因,极易造成作用在止推轴承上的轴向力过大或过小,轴向力过大则造成烧瓦、断轴、密封隔板的损坏或增大止推轴承的摩擦,主轴、叶轮向进口方向移动致使叶轮与泵壳发生摩擦,电动机负载加大;如果轴向力过小,则会引起转子的前后窜动。

1.轴向力的产生在离心泵中液体是在低压力P1下进入叶轮,而在高压力P2下流出叶轮。

由于出口压力大于进口压力及叶轮前后盖板的不对称,使得叶轮两侧所受的液体压力不相等,因而产生了轴向推力,如图1所示。

从图1可以看出,作用在叶轮右边的压力为:P右=πr22P2;作用在叶轮左边的压力为:P左=πr12P1+π(r22-r12)P2。

式中r1、r2为叶轮的内、外圆半径,ΔP=P右+P左=πr12(P1-P2)。

因P2>P1,故ΔP是正值。

因此当离心泵运转时总有一个沿轴并指向吸入口的力作用在转子上。

叶轮入口部位是低压,而出口及叶轮背部是高压,在叶轮的前轮盖和后轮盖之间形成压差,这个压差就形成了轴向力。

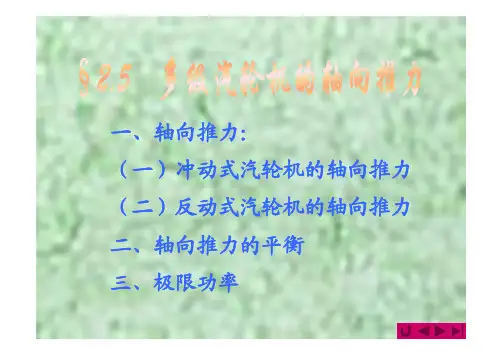

三、极限功率一、轴向推力:(一)冲动式汽轮机的轴向推力(二)反动式汽轮机的轴向推力二、轴向推力的平衡一、轴向推力:1、作用在动叶上的轴向推力:F Iz 2、作用在叶轮面上的轴向推力:F IIz )]([4][4][4222212222212)()()(p p d l d Fd d p d l d p d l d F d II Zd IIZ b m d b m b m --===---=---πππ(一)冲动式汽轮机的轴向推力:)()()()sin sin (2221221212211p p l d F p p p p pp p p p p l d c c Fpbm I zppb m I zp G -=-=-=∆--=-+-=ΩΩΩππαα压力反动度:3、作用在轴的凸肩上的轴向推力隔板轴封漏汽量、平衡孔漏汽量、动叶根部漏入漏出蒸汽量;泵浦效应;G l 1G l 2G l 3ΩΩΩ<<m p d ∑∑∑∑++=++=nn n nIIIzII zIzzIIIzII zI zzF FF F F F F F 1111(二)反动式汽轮机的轴向推力:)(][4202222)(p p d l d F pp p pd IIZ ddb m --=--=Ω-Ω 叶轮反动度:1、作用在叶片上的轴向推力;2、作用在轮鼓锥形面上的轴向推力;3、作用在转子阶梯上的轴向推力。

二、轴向推力的平衡:1、平衡活塞法(有图)2、反向布置法(有图)3、止推轴承4、平衡孔(有图)——三、极限功率:1、定义:在一定的初终参数和转速下,单排汽口凝汽式汽轮机所能发出的最大功率,称为极限功率。

2、提高单机最大功率的途径:(1)采用高强度、低密度材料;(2)增加排汽口;(3)采用低转速;(4)提高初参数、降低终参数。

风扇叶轮轴向力计算公式风扇是一种通过驱动叶片旋转来产生气流的设备,常用于通风、降温和空气循环等场合。

在风扇的设计和使用过程中,轴向力是一个重要的参数,它影响着风扇的稳定性和效率。

因此,准确计算风扇叶轮轴向力对于风扇的设计和使用至关重要。

风扇叶轮轴向力是指风扇叶轮在运转时所受到的轴向力,它是由于气流对叶片所施加的压力差而产生的。

在风扇的设计和使用中,轴向力的计算通常采用以下公式:F = ρ Q V。

其中,F表示轴向力,ρ表示空气密度,Q表示风量,V表示叶轮出口气流速度。

在这个公式中,空气密度ρ是一个常数,通常取1.2kg/m³。

风量Q是指单位时间内通过风扇的气体体积,通常以m³/s为单位。

叶轮出口气流速度V是指风扇叶轮出口处气体的速度,通常以m/s为单位。

通过这个公式,我们可以看到轴向力与空气密度、风量和叶轮出口气流速度都有关系。

因此,在设计和使用风扇时,需要准确测量和计算这些参数,以便得到准确的轴向力值。

在实际应用中,风扇叶轮轴向力的计算通常需要考虑到一些其他因素,比如叶轮的形状、叶片的数量、叶片的角度等。

这些因素会对轴向力的大小产生影响,因此在计算轴向力时需要综合考虑这些因素。

另外,风扇叶轮轴向力的计算还需要考虑到风扇的工作状态,比如风扇的转速、叶轮的旋转方向等。

这些因素也会对轴向力的大小产生影响,因此在计算轴向力时需要对风扇的工作状态进行考虑。

总之,风扇叶轮轴向力的计算是一个复杂的过程,需要考虑到多种因素。

通过准确计算轴向力,可以帮助我们更好地设计和使用风扇,提高风扇的稳定性和效率,从而更好地满足通风、降温和空气循环等需求。

风机叶轮强度计算全文共四篇示例,供读者参考第一篇示例:风机叶轮是风机中最重要的部件之一,它直接影响到风机的性能和稳定性。

叶轮强度计算是设计和制造风机叶轮时必须进行的重要工作之一。

本文将详细介绍风机叶轮强度计算的基本原理、计算方法和注意事项。

一、叶轮强度计算的基本原理风机叶轮在工作过程中承受风力的作用,需要具备足够的强度来抵抗风力的作用,以保证叶轮的安全运行。

叶轮强度计算的基本原理是根据力学原理和叶轮结构特点,通过计算得出叶轮在不同工况下的受力情况,进而确定叶轮的强度是否满足设计要求。

1. 叶轮的受力分析叶轮在工作过程中受到风力和旋转惯性力的作用,需要通过受力分析来确定叶轮在不同工况下的受力情况。

根据叶轮的结构和受力情况,可以采用有限元分析等方法对叶轮进行受力分析,得出叶轮的应力和变形情况。

通过叶轮的受力分析结果,可以计算出叶轮的应力和变形情况,进而确定叶轮的强度是否满足设计要求。

叶轮的强度计算一般包括弯曲强度、拉伸强度、剪切强度等方面的计算,需要根据叶轮的结构和受力情况进行综合考虑。

1. 叶轮的设计要符合叶轮的工作环境和工作要求,需考虑叶轮的材料、结构和制造工艺等因素。

2. 在叶轮强度计算中,需要充分考虑叶轮在不同工况下的受力情况,避免出现强度不足的情况。

3. 叶轮的强度计算需要遵循相关的标准和规范,确保计算结果准确可靠。

4. 需要进行叶轮的强度验证测试,以确保叶轮的实际强度与计算结果相符。

风机叶轮强度计算是设计和制造风机叶轮时不可忽视的重要工作,只有通过科学的叶轮强度计算,才能确保叶轮在工作过程中具有足够的强度和稳定性,从而保证风机的安全运行和高效性能。

希望本文能对您了解风机叶轮强度计算有所帮助。

第二篇示例:风机是一种常见的动力设备,用来将风力转化为机械能,常用于工业、农业和民用领域。

而风机的核心部件之一就是叶轮,它负责将风能转化为机械能。

叶轮必须具备足够的强度来承受来自气流的巨大压力和力量,否则容易发生断裂、破裂等危险情况。

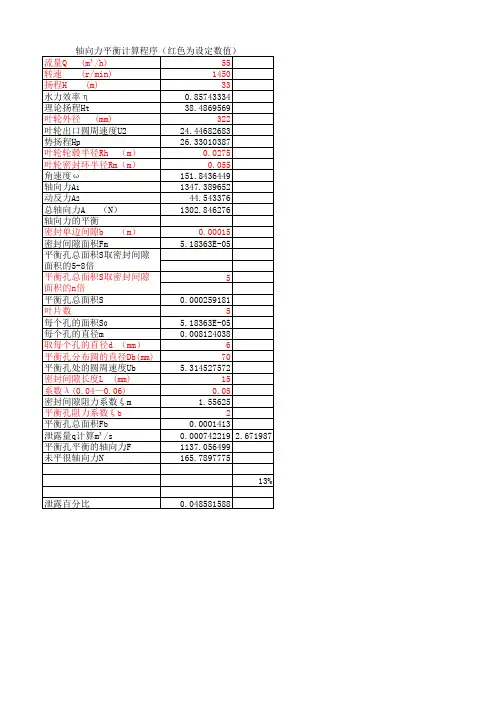

700HLB-17型立式斜流泵设计计算说明书编制:校对:审核:2010年5月目录一、水力计算 (1)1、水力模型换算 (1)2、轴向推力计算 (3)二、零件强度计算 (5)1、轴的强度计算 (5)2、筒体壁厚计算 (7)3、调整盘的强度计算 (8)4、联接卡环的强度计算 (8)5、叶轮螺母的强度计算 (9)6、键的强度计算 (10)7、基础载荷计算 (11)8、刚性联轴器联接螺栓计算 (11)9、泵轴临界转速计算 (12)一、水力计算1、水力模型换算 1.1确定性能参数根据要求, 700HLB-17型循环水泵设计参数为:rpm n m H s m Q 980,17,95.03===转速扬程流量。

1.2选择水力模型432.4161795.098065.365.34343=⨯==H Q n n s 根据432.416=s n ,选择ns420型泵为模型泵,rpm n m 1480=,%54.78max =m η,最高效率点处的102.386=s n 。

1.3相似工况点的确定3232343/23448.30432.416148065.365.3m m m s mm Q Q Q nn H =⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛= 作等比转数曲线,其与ns420模型泵的Q H -曲线交于点M ,M 即为所求工况点。

M 点的参数为:s l Q m /39.292=,m H m 427.13=,%0.78=m η。

1.4计算放大系数6993.1980148029239.095.033=⨯=⋅=n n Q Q m m Q λ 6993.1427.13179801480===m mH H H nn λ 实取7.1=λ。

1.5确定性能换算关系(6993.1按λ)m m m m Q Q Q n n Q 2492.314809806993.133=⨯==λ m m m m H H H nnH 2661.114809806993.122=⎪⎭⎫ ⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛⋅=λ()()m m ηληη--=⎪⎭⎫⎝⎛--=18994.011112.01.6列表计算ηρQH Pa 81.9=2、轴向推力计算水泵的轴向推力由两部分组成:转子部件总重量r W 和作用在叶轮上的轴向水推力1F 。

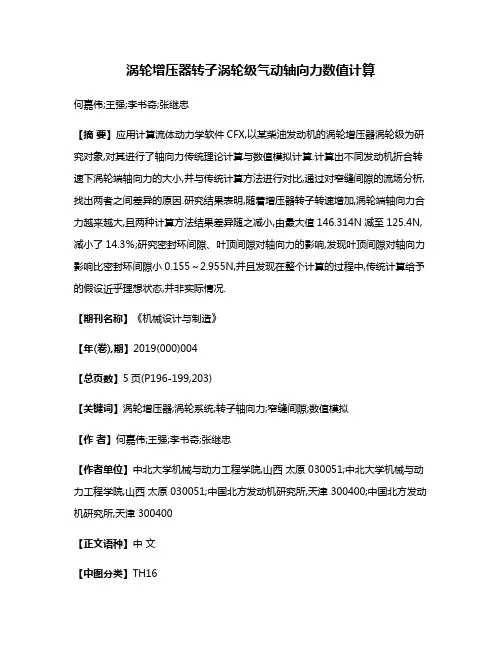

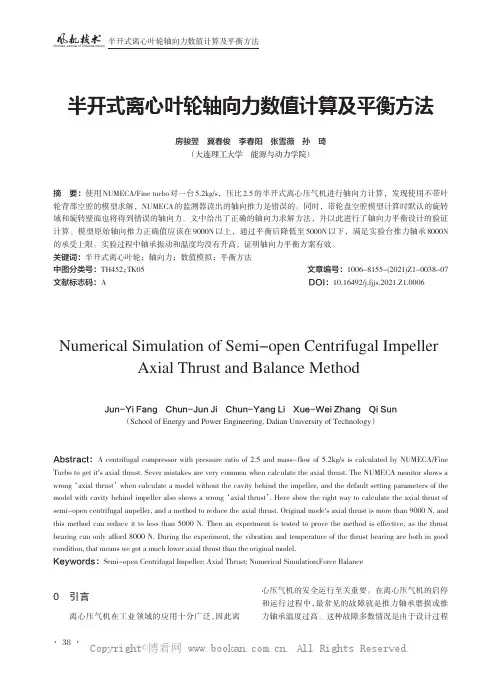

离心叶轮轴向力的产生与计算(摘自《叶片式泵 通风机 压缩机(原理、设计、运行、强度)》 成心德 编著)由于叶轮轮盘和轮盖外侧所受的流体作用力不同,相互抵消后还剩下一部分轴向力。

所有叶轮上轴向力纸盒就是作用在转子上的轴向力,其作用方向是从高压端指向低压端。

分析叶轮上的轴向力,通常作两个假定:1)在叶轮出口2R 处,无论是轮盘或轮盖侧的流体压力等于叶轮出口压力2P 。

2)轮盘和轮盖与机壳间的间隙内的流体旋转速度是叶轮旋转速度的一半。

从以上两个假定,可以得出这样的结论,即叶轮两侧流体压力分布的规律是一样的,如图1所示。

图中从c D 到2D 范围内作用于叶轮两侧的力大小相等,方向相反,被抵消了。

因此叶轮上的轴向力就是轮盘侧从m d 到c D 和轮盖侧从h d 到c D 的流体作用力合力。

图 1 闭式叶轮轴向力计算轮盖侧从h d 到c D 的流体作用力用0P 表示,它包括两部分的作用力: 一是由流体静压力1P 产生的轴向力,其值为:()1224p d D πb c ⋅-⋅; 二是轴向速度0c 对叶轮产生的冲力,其值为:0c Q m ⋅。

因此:()012204c Q pd D πP m b c ⋅+⋅-⋅=(1) 式中 m Q ——质量流量 kg/s 。

轮盘侧从m d 到c D 间流体的压力2r p 产生的轴向力为:()R R πp P P cm D d r d 222212⋅⋅⋅=-⎰(2) 式中 2P ——流体静压强作用在轮盘上的总压力;1P ——流体静压强作用在从c D 到2D 间轮盘上的总压力。

为了求上式的积分值,必须先求出2r p 随R 变化的关系式。

根据径向平衡条件,R 'ωρRp r ⋅⋅=22d d 将2ω'ω=代入上式,得: R ωρR p r ⋅⋅=224d d 假定间隙中流体的密度ρ不变且等于m ρ,则:⎰⎰⋅⋅=222d 422R R p p m r R R ωρp r 由此得: ()2222228R R ωρp p m r -⋅⋅-= (3) 将式(3)代入式(2),进行积分后得:()()()⎥⎦⎤⎢⎣⎡-⋅⋅--⋅⋅⋅-⋅-⋅=-442222222221221324mc m c m m cd D D d D u ρπp d D πP P (4)叶轮上的净轴向力为:()()()()12244222222222012421324c Q p d D πd D D d D u ρπp d D πP P P P m h c m c m c m m c ⋅-⋅-⋅-⎥⎦⎤⎢⎣⎡-⋅⋅--⋅⋅⋅-⋅-⋅=--=(5)对于通风机和压力不高的压缩机,气体密度m ρ不大,可略去离心力项,并设h m d d =,则:()()012224c Q p pd D πP m h c ⋅--⋅-⋅=(6) 如果压力较高,在十几个大气压以上,就不能忽视气体的离心力。

第七章轴向⼒径向⼒及其平衡图7—1 轴向⼒计算原理图第七章轴向⼒径向⼒及其平衡第⼀节产⽣轴向⼒的原因及计算⽅法泵在运转中,转⼦上作⽤着轴向⼒,该⼒将拉动转⼦轴向移动。

因此,必须设法消除或平衡此轴向⼒,⽅能使泵正常⼯作。

泵转⼦上作⽤的轴向⼒,由下列各分⼒组成:1.叶轮前、后盖板不对称产⽣的轴向⼒,此⼒指向叶轮吸⼊⼝⽅向,⽤1A 表⽰;2.动反⼒,此⼒指向叶轮后⾯,⽤2A 表⽰;3.轴台、轴端等结构因素引起的轴向⼒,其⽅向视具体情况⽽定,⽤3A 表⽰;4.转⼦重量引起的轴向⼒,与转⼦的布置⽅式有关,⽤4A 表⽰;5.影响轴向⼒的其它因素。

下⾯分别计算各轴向⼒。

⼀. 盖板⼒1A 的计算(图17—1)由图可知,叶轮前后盖板不对称,前盖板在吸⼊眼部分没有盖板。

另⼀⽅⾯,叶轮前后盖板象轮盘⼀样带动前后腔内的液体旋转,盖板侧腔内的液体压⼒按抛物线规律分布。

作⽤在后盖板上的压⼒,除⼝环以上部分与前盖板对称作⽤的压⼒相抵消外,⼝环下部减去吸⼊压⼒1P 所余压⼒,产⽣的轴向⼒,⽅向指向叶轮⼊⼝,此⼒即是1A 。

假设盖板两侧腔的液体⽆泄漏流动,并以叶轮旋转⾓速度之半2ω旋转,则任意半径R 处的压头h '为(推导见⼗⼋章))R R (g)u u (g g )u (g )u (h h h 22222222228812222-=-=-='''-''='ω(7—1)叶轮出⼝势扬程,当假定21m m v v =,01=u v 时,为 g)v v ()v v (H g v v H g p p H u m u m t t p 222121222222212+-+-=--=-=ρ g)u gH (H g v H t u t 2222122-=-= 即 )u gH (H H t t p 2221-= (7—2)叶轮后盖板任意半径处,作⽤的压头差为)R R (g H h H h p p 22228--='-=ω将上式两侧乘以液体密度ρ和重⼒加速度g ,并从轮毂半径积分到密封环直径,则得盖板轴向⼒1A--==m h m h R R p R R RdR )]R R (gH [g g RdRh A 22221822ωπρρπ )R R (g g )R R (g gR )R R (gH h m h m h m p 482282224422222222-+---=ωπρπρωπρ即 )]R R R (g H )[R R (g A h m p h m 2822222221+---=ωπρ(7—3)这部分轴向⼒也可很⽅便地按压⼒体体积来计算。