Module全贴合技术基础介绍

- 格式:ppt

- 大小:3.95 MB

- 文档页数:32

【经验】全贴合技术介绍及设计规范随着智能手机的发展,各种新技术层出不穷,LCD与TW之间也逐渐有分离式变成了全贴合式,与壳体装配方式也由分开独立装配变成了模组统一组装;自从进入2013年以来,“全贴合”这个名词就伴随着各款新手机频频出现在我们的视野之中——只要你是今年发布的产品,如果你的产品简介中没有提到“OGS”、“全贴合”等几个关键词,那么你都不好意思说是刚刚推出的新手机。

本文就介绍一下全贴合工艺及设计规范;一、全贴合简介:全贴合(Full lamination)也称之为non-airgap。

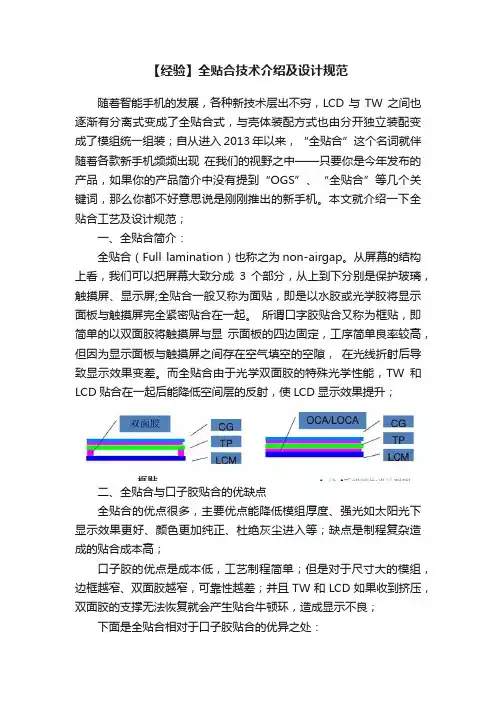

从屏幕的结构上看,我们可以把屏幕大致分成3 个部分,从上到下分别是保护玻璃,触摸屏、显示屏;全贴合一般又称为面贴,即是以水胶或光学胶将显示面板与触摸屏完全紧密贴合在一起。

所谓口字胶贴合又称为框贴,即简单的以双面胶将触摸屏与显示面板的四边固定,工序简单良率较高,但因为显示面板与触摸屏之间存在空气填空的空隙,在光线折射后导致显示效果变差。

而全贴合由于光学双面胶的特殊光学性能,TW和LCD贴合在一起后能降低空间层的反射,使LCD显示效果提升;二、全贴合与口子胶贴合的优缺点全贴合的优点很多,主要优点能降低模组厚度、强光如太阳光下显示效果更好、颜色更加纯正、杜绝灰尘进入等;缺点是制程复杂造成的贴合成本高;口子胶的优点是成本低,工艺制程简单;但是对于尺寸大的模组,边框越窄、双面胶越窄,可靠性越差;并且TW和LCD如果收到挤压,双面胶的支撑无法恢复就会产生贴合牛顿环,造成显示不良;下面是全贴合相对于口子胶贴合的优异之处:三、全贴合和口子胶贴合工艺流程介绍:目前,在行业内主要有两种贴合方式:全贴合方式和口子胶贴合方式.其中,全贴合按照又分OCA(Optical Clear Adhesive)贴合和LOCA(Liquid Optical Clear Adhesive)贴合。

为保证装配平整度、避免贴合模组翘曲度引起的装配上显示水波纹、贴合黄块等问题,建议LCD厂商贴合,贴合工序如下:TW和LCD玻璃先贴合、贴合后再组装背光,这样不仅能保证良好的贴合良率,又能保证贴合模组的平整度。

全贴合工艺介绍精编版工艺介绍工艺是指在制造过程中所采用的方法、工具、技术、设备等的总称。

不同的产品需要不同的工艺来制造,合适的工艺可以提高生产效率和产品质量。

下面将介绍几种常见的工艺。

一、焊接工艺焊接是将两个或多个金属材料通过加热、高温溶解或塑性变形等方法进行连接的工艺。

常见的焊接工艺有电弧焊、气体保护焊、激光焊等。

电弧焊是利用电弧将工件表面熔化,然后通过焊条的熔化金属填充焊缝,形成焊接接头。

气体保护焊是在焊接区域喷射保护气体,以防止氧气的影响,提高焊接质量。

激光焊是利用激光束对工件表面进行高温熔化,形成焊缝。

二、铸造工艺铸造是将熔融的金属或合金倒入模具中,冷却凝固后得到所需的造型的工艺。

常见的铸造工艺有砂型铸造、压铸、失重铸造等。

砂型铸造是将熔化的金属或合金注入砂型中,通过砂型的形状来得到所需的铸件。

压铸是将熔融金属或合金注入到压力机中,通过高压将熔融物质填充至模具中,然后冷却凝固。

失重铸造是将金属或合金在真空环境中熔化,然后利用离心力将熔融物质注入到模具中,通过自由落体的方式来凝固。

三、机加工工艺机加工是通过采用机床等设备对工件进行切削、冲击、抛光等工艺来达到设计要求的加工过程。

常见的机加工工艺有车削、铣削、钻削、磨削等。

车削是通过在旋转的工件上切削刀具,将工件加工成所需的形状。

铣削是利用铣刀在旋转的工件表面进行切削,得到所需的形状。

钻削是通过旋转的刀具在工件上进行冲击切削,形成孔洞。

磨削是通过带有磨料的切削工具对工件进行磨削,提高工件表面的平滑度和精度。

四、喷涂工艺喷涂是将颜料、涂料等物质喷射到工件表面的工艺。

常见的喷涂工艺有喷漆、喷粉、喷砂等。

喷漆是利用喷枪将颜料喷射到工件表面,形成均匀的涂层。

喷粉是将粉末状的物质喷射到工件表面,通过烘干和固化来形成涂层。

喷砂是利用高速喷砂机将砂粒喷射到工件表面,通过砂粒的冲击来改变工件表面的质感。

五、电镀工艺电镀是利用电解原理将金属离子沉积在被电镀工件表面的一种工艺。

全贴合技术的工艺流程技术在现代社会中扮演着不可或缺的角色,不仅影响着我们的生活方式和工作方式,还对工业生产和制造业产生了巨大的影响。

为了更好地应对市场竞争和满足消费者的需求,各行各业都在不断地改进和创新技术,以提高产品质量、降低成本和增加生产效率。

工艺流程就是一套按照一定的顺序来进行生产或制造的步骤,下面将介绍一个全贴合技术的工艺流程。

全贴合技术(Fully Integrated Technology)是一种在电子制造过程中广泛采用的先进工艺。

它可以将多个独立元器件集成到一个单一的基板上,从而节省空间,提高性能和可靠性。

以下是一个1200字以上的全贴合技术工艺流程。

第一步:设计和布局在全贴合技术的工艺流程中,首先需要进行设计和布局。

设计师根据产品的要求和功能需求来绘制电路图,并确定元器件的位置和连接方式。

布局设计要考虑尽量减小电路的面积,提高信号传输的效果。

第二步:制造基板制造基板是全贴合技术的关键步骤之一、首先,需要选择合适的基板材料,如无氧铜。

然后,使用化学方法或物理方法将导电层覆盖在基板上,以形成电路路径。

最后,根据电路图上的设计,在基板上印刷或镀覆焊盘和其他连接器。

第三步:组装元器件在全贴合技术的工艺流程中,元器件的组装是一个重要的步骤。

首先,需要对元器件进行分选和排序,以确保其质量和性能。

然后,使用自动化设备将元器件精确地安装在基板上的预定位置上。

在这个过程中,需要使用焊接技术将元器件与基板上的焊盘连接起来。

第四步:焊接和封装焊接是一个非常关键的步骤,有两种主要的焊接技术:表面贴装技术和波峰焊接技术。

在全贴合技术中,通常采用表面贴装技术,因为它可以提供更高的连接密度和更好的信号传输效果。

在焊接完成后,需要对基板进行封装,以保护内部元器件免受外部环境的影响。

第五步:测试和质量控制在全贴合技术的工艺流程中,测试和质量控制是必不可少的步骤。

通过使用各种测试设备和方法,可以对整个系统进行全面的测试和验证,以确保其功能和性能符合设计要求。

液晶模组全贴合方案1. 概述液晶模组全贴合方案是一种将液晶显示面板与触摸层或玻璃表面紧密贴合的技术。

此技术能够提高显示效果,并增加触摸的灵敏度和准确性。

在本文档中,我们将介绍液晶模组全贴合方案的原理、应用领域以及相关的优势和注意事项。

2. 原理液晶模组全贴合方案的原理是利用光学胶水将液晶显示面板和触摸层或玻璃表面紧密结合。

这种结合方式可以消除光学间隙,并降低光的折射损失,从而提高画面的清晰度和对比度。

在贴合过程中,首先将光学胶水均匀涂布在液晶显示面板上,并确保没有气泡和灰尘进入其中。

然后将触摸层或玻璃表面轻轻放置在液晶显示面板上,并进行压力均匀分布的处理。

最后,将整个模组加热,使光学胶水固化,完成贴合过程。

3. 应用领域液晶模组全贴合方案在许多领域有着广泛的应用,特别适用于以下场景:3.1 智能手机和平板电脑在智能手机和平板电脑中,液晶模组全贴合方案可以提供更好的触摸体验,减少光学畸变,并降低反光和眩光。

同时,这种贴合技术还可以使设备更加轻薄,增加电池容量和续航时间。

3.2 汽车导航系统液晶模组全贴合方案在汽车导航系统中的应用有助于提高显示屏的可视性和抗干扰能力。

全贴合技术可以消除反射和光折射,保证驾驶员在各种光照条件下都能清晰地看到导航信息。

3.3 工业控制面板液晶模组全贴合方案在工业控制面板中的应用能够提高触摸的精准性和稳定性。

全贴合技术可以减少双层结构中的光学误差,确保工业控制面板在各种工作环境下稳定工作。

4. 优势液晶模组全贴合方案相比传统的液晶模组结构具有以下优势:•更好的显示效果:全贴合技术能够消除光学间隙,提高画面的清晰度和对比度。

•更好的触摸体验:全贴合技术可以减少触摸面板和液晶显示面板之间的空隙,提高触摸的灵敏度和准确性。

•较低的反射和眩光:全贴合技术可以消除光折射和反射问题,提供更好的可视性和舒适性。

•更轻薄的设计:全贴合技术可以减少屏幕结构的厚度,使设备更加轻薄和便携。

•更高的可靠性:全贴合技术可以减少灰尘、水汽等外界因素对液晶模组的影响,提高其耐用性和可靠性。

详解装配式建筑施工中的模块连接技术装配式建筑作为现代建筑领域的一项重要技术,以其高效、绿色、可持续等特点受到了广泛关注。

而在装配式建筑施工中,模块连接技术是至关重要的一环。

本文将详细探讨模块连接技术在装配式建筑施工中的应用和发展。

一级标题:传统模块连接方式传统装配式建筑在模块连接上主要采用焊接、螺钉和粘结等方式。

其中,焊接方式具有牢固可靠的特点,但存在成本高、施工周期长、对现场环境要求高等不足之处;螺钉连接方式具有拆卸方便、适应性强的优势,但存在结构强度难以保证、松动易生锈等问题;粘结方式具有简单快速的安装优势,但对胶水质量和粘结面状况要求较高。

二级标题:进化中的模块连接技术近年来,随着装配式建筑行业的快速发展,模块连接技术也在不断创新与进化。

以下将分别介绍几种具有代表性的模块连接技术。

1.机械连接技术机械连接技术是装配式建筑中常见的一种连接方式。

它主要通过螺栓、销子等紧固件将模块牢固地连接在一起,具有拆卸方便、结构稳定可靠等优点。

而且由于该技术广泛应用于其他行业,相关标准和规范也更加成熟,为装配式建筑模块化生产提供了方便。

2.锁扣式连接技术锁扣式连接技术是近年来兴起的一种新型模块连接方式。

该技术采用特殊的锁扣设计,只需简单操作就能将模块快速安装拼接在一起。

此外,锁扣式连接还具备抗震性能好、防水性能强等优势。

这使得改进后的锁扣式连接在装配式建筑领域应用广泛。

3.预制板拼接技术预制板拼接技术通常用于楼层和墙体的组装。

采用预制板可以将部分施工作业转移到厂房内进行,提高了施工效率和质量控制水平。

预制板通过榫卯连接或干挂联接,使得模块之间的连接更加紧密、牢固。

这种技术不仅简化了施工现场作业,还提高了装配式建筑的整体质量和稳定性。

4.自动化焊接技术随着科技的进步,自动化焊接技术在装配式建筑中得到了广泛应用。

相比传统手工焊接,自动化焊接具有高效、精确、一致性好等优点。

通过机器人的精准操作,可以实现模块连接的快速且无差错完成。

一、概述在现代社会中,电子产品的发展日新月异,人们对于电子产品的使用需求也越来越大。

而随着电子产品的广泛应用,对于电子产品的质量和性能也提出了更高的要求。

在电子产品中,模组是起着非常重要作用的一个部件,而防水印结构的制造方法与工艺技术则是模组制造中的重要环节。

本文将针对全贴合lcm模组的防水印结构的制造方法与工艺技术展开探讨。

二、全贴合lcm模组的防水印结构的制造方法1. 材料准备在制造全贴合lcm模组的防水印结构时,首先需要准备相应的材料。

常见的材料包括导电膜、绝缘膜、密封胶等。

这些材料需要具备良好的导电性能和耐水性能,以保证防水印结构的可靠性和稳定性。

2. 印刷工艺制造防水印结构的第一步是采用印刷工艺,将导电膜印刷在LCM的玻璃基板上。

这一步需要精密的设备和精准的操作技术,以确保导电膜的均匀和稳定。

3. 导电膜固化印刷导电膜后,需要对其进行固化处理,以增强其导电性能和耐水性能。

通常采用高温固化或紫外线固化的方式进行处理。

4. 绝缘膜覆盖在导电膜固化后,需要将绝缘膜覆盖在导电膜上,以防止导电膜与外部环境发生接触,从而起到隔离和防水的作用。

5. 密封胶注封最后一步是采用密封胶对防水印结构进行注封。

密封胶需要具备良好的粘接性和耐水性能,以确保防水印结构的完整性和稳定性。

三、全贴合lcm模组的防水印结构的工艺技术1. 设备引进制造全贴合lcm模组的防水印结构需要先进的生产设备和工艺技术。

关键设备包括印刷设备、固化设备、覆膜设备、注封设备等。

这些设备需要具备高精度、高稳定性和高自动化程度,以确保生产过程的可控性和稳定性。

2. 工艺优化针对全贴合lcm模组的防水印结构制造工艺,需要进行优化设计。

通过优化工艺参数和流程,提高生产效率,降低制造成本,优化产品质量。

还需要对关键工艺节点进行技术开发和研究,以提升工艺的可靠性和稳定性。

3. 质量控制在制造全贴合lcm模组的防水印结构过程中,需要建立健全的质量控制体系。