轧辊传输资料第二部分

- 格式:doc

- 大小:25.50 KB

- 文档页数:1

轧辊基础知识目录1. 内容概要 (2)1.1 轧辊的定义与作用 (2)1.2 轧辊在金属加工中的应用及重要性 (3)2. 轧辊的材料与制造 (4)2.1 常用轧辊材料及其特性 (5)2.2 轧辊制造工艺流程 (6)2.3 热处理对轧辊性能的影响 (8)3. 轧辊的结构与设计 (8)3.1 轧辊的结构组成 (10)3.2 轧辊的设计原则与要求 (11)3.3 轧辊磨损机制与寿命估算 (12)4. 轧辊的检验与质量控制 (13)4.1 轧辊的检验标准与方法 (16)4.2 质量控制的实施 (17)5. 不同类型轧辊的知识 (18)5.1 热轧辊与冷轧辊差异 (20)5.2 纵轧辊与横轧辊的特点 (21)5.3 特殊用途轧辊,如不锈钢轧辊、合金钢轧辊 (22)6. 现代轧辊技术的发展 (23)6.1 表面涂层技术 (24)6.2 控制系统与智能化 (26)6.3 轧辊的生产与维护技术的进步 (27)7. 实例分析 (28)7.1 典型轧辊案例 (30)7.2 轧辊在实际生产中的应用案例分析 (31)8. 结论与展望 (32)8.1 轧辊技术发展趋势 (33)8.2 未来技术创新及挑战 (34)1. 内容概要本文档旨在全面介绍轧辊的基础知识,包括其定义、分类、结构、材料、生产工艺以及在钢铁、铝材、铜材等金属加工行业中的重要作用和应用。

我们将深入探讨轧辊的基本原理,包括轧辊的工作机制、轧制过程中的应力分布以及轧辊在轧制过程中的磨损与保护。

还将介绍轧辊的质量控制标准、性能评估方法以及不同类型轧辊的特点和适用场景。

通过对轧辊基础知识的系统学习,读者将能够更好地理解轧辊在生产过程中的关键作用,为实际应用和进一步研究提供坚实的基础。

1.1 轧辊的定义与作用轧辊是一种非常重要的金属加工设备,在金属成形、裁剪、压制等过程中发挥着重要作用。

它通常用于金属板材或条材的轧制,轧辊通过相互之间的滚动或摩擦作用,对金属施加很大的压力,从而使其发生形变、厚度减小以及尺寸和表面光洁度的调整。

轧辊知识简介一、铸铁系轧辊铸铁系轧辊的含碳量在2.5%—3.5%左右,按主要材质可分为普通铸铁轧辊、高镍铬无限冷硬复合铸铁轧辊、高铬复合铸铁轧辊和合金球墨铸铁轧辊四大类。

铸铁轧辊中常见的组织可分为基体、渗碳体、石墨三大类,基体组织主要氏体、铁素体、珠光体、贝氏体和马氏体,石墨在铸铁中的形态一般有片状和球状两种.1、普通铸铁轧辊普通铸铁轧辊可分为冷硬铸铁轧辊,中、低合金无限冷硬铸铁轧辊,中低合金球墨铸铁轧辊,冷硬铸铁是利用铁水自身过冷度和模具表面激冷的办法获得的一种铸铁其辊身表面激冷而生成白口层,硬度高、耐磨性好。

冷硬铸铁轧辊按制造工艺和芯部材质可分为非球铁、球墨复合、和球芯三大类。

无限冷硬铸铁轧辊是介于冷硬铸铁和灰口铸铁之间的一种材质,其辊身工作层基体组织中存在着石墨,并且辊身工作层与芯部没有明显的分界线。

普通铸铁轧辊主要用于叠轧薄板轧机、三辊劳特式中板轧机、线材轧机、棒材轧机及型钢轧机用辊。

2、高镍铬无限冷硬铸复合铁轧辊无限冷硬铸铁是界于冷硬铸铁和灰口铸铁之间的一种材质,无限冷硬铸铁轧辊辊身工作层集基体组织中存在着均匀分布的石墨,石墨的含量从辊身表面往里随深度的增加而提高,硬度随之降低,因此,辊身工作层与芯部没有明显的分界线,也称无界冷硬铸铁轧辊无限冷硬铸铁轧辊材质中含有较高的铬、镍、钼合金元素时为高镍铬无限冷硬铸铁轧辊,采用全冲洗(溢流法)或离心复合浇注工艺生产。

高镍铬无限冷硬铸铁轧辊辊身工作层基体组织中存在较大数量的碳化物,因此有较高的耐磨性,基体组织中石墨的存在,使其具有良好的抗热烈性,被广泛应用做宽、中、厚板轧机和带钢轧机精轧用辊。

3、高铬复合铸铁轧辊高铬复合铸铁轧辊是以含铬12-22%的高铬白口耐磨铸铁为轧辊辊身外层材质,一般以球墨铸铁为轧辊芯部和辊颈材质,采用离心复合浇注工艺而生产的高合金复合铸铁轧。

由于基体中存在板条状的Cr7C3型共晶碳化物、菊花状的Mo2C型共晶碳化物和颗粒状的Cr23C6型二次碳化物,高铬铸铁轧辊具有优异的抗耐磨性能,被广泛应用做热轧带钢连轧机粗轧和精轧前段工作辊、宽中厚板轧机粗轧和精轧工作辊及小型型钢和板材轧机精轧4、合金球墨铸铁轧辊合金球墨铸铁轧辊由于石墨从辊身到芯部呈球状均匀分布,所以抗拉强度大,可经受重载荷,耐磨损性很好。

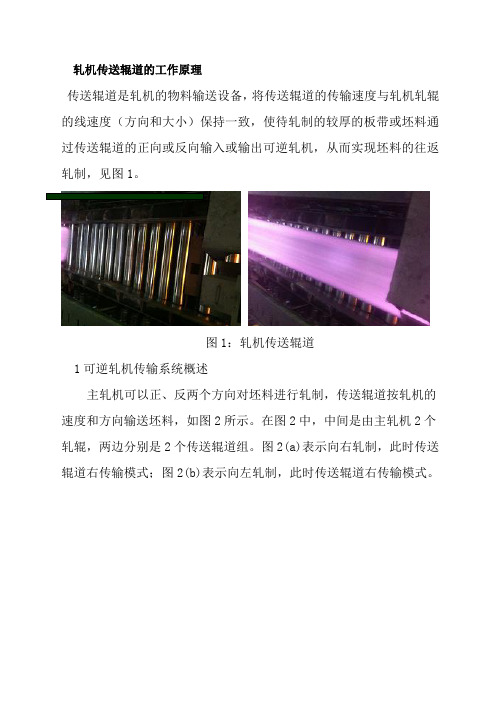

轧机传送辊道的工作原理传送辊道是轧机的物料输送设备,将传送辊道的传输速度与轧机轧辊的线速度(方向和大小)保持一致,使待轧制的较厚的板带或坯料通过传送辊道的正向或反向输入或输出可逆轧机,从而实现坯料的往返轧制,见图1。

图1:轧机传送辊道1可逆轧机传输系统概述主轧机可以正、反两个方向对坯料进行轧制,传送辊道按轧机的速度和方向输送坯料,如图2所示。

在图2中,中间是由主轧机2个轧辊,两边分别是2个传送辊道组。

图2(a)表示向右轧制,此时传送辊道右传输模式;图2(b)表示向左轧制,此时传送辊道右传输模式。

图2(a )图2(b )2可逆轧机速度和方向设置在控制方式上,轧机采用主、从方式。

主轧辊为变频速度控制,给整个轧机传输系统提供稳定的线速度基准。

从轧辊是转矩控制,其转矩跟随主机的转矩。

根据工艺需要计算坯料轧制传输速度,按主轧辊直径与齿轮箱的速比,得出主轧辊电机的转速给定值。

速度设定有正、反向点动功能,轧机 传送辊道1 传送辊道2 主轧辊从轧辊轧机 传送辊道1 传送辊道2 主轧辊从轧辊一般设置为0.3 m/s,用于故障处理;穿带速度可以由点动速度穿带,用于生产前轧机穿带;轧机线速度设定,用于正常轧制。

按照整条生产线线速度相等的原则,线速度设定可以由操作工通过人机界面给定,给定数据发送到PLC处理后转化为转速百分数的形式通过Profi.bus—DP通信传送给所有传动装置。

坯料完全通过轧辊后,传感器发送信号给轧机控制器,控制器按程序给出反转指令,轧辊反向旋转。

3 传送辊道的速度和方向设置传送辊道变频器根据检测或接受到的轧机轧辊旋转方向和线速度大小,调节各个传送辊按相同的旋转方向和线速度大小传输坯料。

轧辊使用管理规程在冷轧生产过程中轧辊及轴承的消耗,在生产成本中所占的比例达到20%左右,因此降低轧辊及轴承的消耗能为我厂取得良好的经济效益。

一.轧辊的存放与吊运1.轧辊根据订货合同进厂后,分批,分规格存放,并应放整齐。

一般轧辊只放一层,这样便于轴承装配时配辊。

2. 轧辊在吊运过程中防止受到任何损伤。

3. 轧辊应存放在干燥通风的室内,地上铺上黑心棉防止受潮。

表面应涂上防锈油,并用辊架或方木垫离地面。

4. 下机后的热辊不可堆放在湿冷的地面上,应平放在黑心棉上并用辊架或方木垫离地面,还应避免轧辊之间的相互碰撞,下机后的热辊如发现裂纹或掉肉应马上用黑心棉包裹起来以保温。

二.轧辊的使用1. 轧辊在使用前。

应先查看其磨削记录及常规检测记录,确定这些记录无异常时,还应擦去表面油污,灰尘和锈迹,特别仔细检查辊身和辊颈表面是否有划痕、绣斑、裂纹等缺陷。

不允许把有表面缺陷的轧辊上轧机使用。

2. 新辊入库前,应清洁干净,并按材质测量轧辊的尺寸,硬度并探伤如无问题应精磨达到我厂产品要求的工艺光洁度,再涂上防锈油。

入库存放,光洁度在0.8UM左右。

3. 严格按照配对辊进行装配,工作辊直径差小于3MM,直径大的做下辊。

中间辊配对直径小于6MM,直径较大的做上辊。

支撑辊配对直径差小于20MM,直径大的做下辊。

如因其他原因找不到另一根配对辊时,将另一根闲置,待有配对辊时再进行装配。

4 轧辊为杜绝上下机间隔的时间过短产生疲劳破坏和温度较高磨削产生烧伤和裂纹,下机后不可立即进行磨削。

待辊子全部冷却后再进行磨削,要做到磨削上机周转有序。

工作辊,中间辊下机后24小时后才可磨削,支撑辊48小时候才可磨削。

5 工作辊上机工作一段时间一般规定为八个小时。

磨削时如果正常换辊,每次最小修磨量能保证把疲劳层消除,此层深度一般为0.15-0.20MM。

如非正常换辊(裂纹、掉肉等)磨去这些缺陷后再磨去0.1-0.15MM才可以。

6 中间辊上机时间一般规定为36小时更换一次。

1 轧辊1.1 轧辊基础知识轧辊是轧机的重要部件。

按照轧机类型可分为板带轧机、型钢轧机和钢管轧机三大类。

板带轧机轧辊的辊身呈圆柱形,热轧板带轧辊的辊身微凹,当受热膨胀时,可保持较好的板型;冷轧板带轧辊的辊身呈微凸,当它受力弯曲时可保证良好板型;型钢轧机轧辊的辊身上有轧槽,根据型钢轧制工艺要求,安排孔型。

钢管轧制中采用斜轧原理轧制的轧辊有圆锥形、腰鼓形或盘形。

轧辊按辊面硬度可分为:(1) 软辊:肖氏硬度约为30~40HS,用于开坯机、大型型钢轧机的粗轧机等。

(2) 半硬辊:肖氏硬度约为40~60HS,用于大型、中型、小型型钢轧机和钢板轧机的粗轧机。

(3) 硬面辊:肖氏硬度约为60~85HS,用于薄板、中板、中型型钢和小型型钢轧机的精轧机及四辊轧机的支撑辊。

(4) 特硬辊:肖氏硬度约为85~100HS,用于冷轧机。

轧辊由辊身、辊颈和轴头三部分组成。

辊颈安装在轴承中,并通过承座和压下装置把轧制力传给机架。

轴头和连接轴相连接,传递轧制扭矩。

轴头有三种主要形式:梅花轴头、万向轴头、带键槽的或圆柱形轴头。

1.2 轧辊应符合的技术要求不论热轧或冷轧,轧辊都是实现轧制过程中金属变形的直接工具,因此,对轧辊质量要求严格。

其主要质量要求有强度、硬度、耐热性及耐用性。

轧制强度是最基本的指标,在满足强度要求的同时,还必须有一定的耐冲击韧性。

要使轧辊具有足够的强度,主要从选择轧辊材质及确定合理的轧辊结构与尺寸上全面考虑。

轧辊强度足够与否,可根据轧辊强度计算确定。

硬度通常是指轧辊工作表面的硬度,也是轧辊的主要质量指标。

它决定轧辊的耐磨性,在一定程度上决定轧辊的使用寿命。

轧辊的硬度可通过材料选用及对轧辊表面进行某种热处理来满足要求。

另外,对于热轧辊来说,它还应具有一定的耐热性,以保证轧制产品的精度,同时也决定轧辊的使用寿命。

1.3 常用轧辊的材质选择1.3.1 工作辊材质的选择粗轧前段工作辊(R1):粗轧前段工作辊必须具有强韧性、耐磨性及抗热裂性。

一、轧辊介绍(Introduction roll)轧辊与轧辊轴承是轧机的重要部件。

在轧制过程中,轧辊要与所轧金属直接接触,使金属产生属性变形。

轧辊是轧机的主要变形工具。

轧辊是由各类轴承支承的。

Rolls and roller bearings are important components in a rolling mill. In the rolling process, roll to metal direct contact with the rolling. Rolls cause the rolled metal to deform plastically. Various types of roller bearings supporting the rolls.轧辊的分类:按轧机类型可分为板轧机轧辊和型钢轧机轧辊两大类。

Roll Category: By rolling mill can be divided into panels and the steel mill roll mill roll two categories 型钢轧机轧辊是指轧辊辊身上有轧槽,根据型钢轧制工艺要求,安排孔型及尺寸。

steel mill roll body roll is a rolling groove, according to steel rolling process of arranging and size of pass1.1轧辊的组成 1.1 Composition Roll轧辊的组成由辊身、辊颈和轴头三部分组成。

辊颈安装在轴承中,并通过轴承座和压下装置把轧制力传给几家。

轴头和连接轴相连,传递轧制扭矩。

composed of the roll body roll, roll neck and the axis of the first of three parts. Roll neck bearings mounted in bearing and pressurethrough the device to pass a few rolling force.Connected to the shaft head and shaft connection, passing the rolling torque.轴头有三种主要形式:梅花轴头、万向轴头、带键槽的或圆柱形轴头。

传送辊道的速度和方向控制

轧机和坯料传送的控制由位于控制室的操作员站/工程师站完成,上位机PLC将轧机的线速度基准值和转向指令通过profibus-DP网络发送到辊道控制器,控制器通过现场I/O等设备完成对传送辊道速度和方向控制,使轧机传送辊道与轧机速度和方向相匹配。

1轧机前后辊道的速度确定

轧机前后辊道的速度,不仅与轧辊线速度有关,而且与轧制过程中的前滑和后滑有关。

如果辊道速度与轧件速度不匹配,辊道与轧件之间产生相对滑动,就会出现轧件拖着辊道走或轧件冲击辊道的现象,造成轧件表面划伤,加剧辊道磨损。

为了避免辊道与轧件之间产生相对滑动,轧机前后辊道的速度应考虑前滑和后滑,使之与轧机入口、出口轧件的速度同步。

轧机前后辊道速度的确定一般是以轧辊名义直径的线速度为基准,再根据轧辊最大和最小直径的线速度并考虑前滑、后滑进行修正。

2传送辊道的速度控制

坯料做可逆轧制时,传送辊道的控制相对简单,仅使传送辊道与轧机速度和方向相一致即可。

当坯料是带钢轧制并卷取时,传送辊道的速度控制是所有辊道的速度控制中最典型、最复杂的控制。

传送辊道的速度控制不但涉及到轧机速度和卷取速度,而且涉及到轧制、卷取及辊道本身的加速和减速,其辊道速度的设定和控制精度直接关系到轧制和卷取能否顺畅,直接影响生产率和产品质最。

带钢出轧机后和在被卷取机咬入前,为了在传送辊道上运行时能够“拉直”,辊道速度应比轧制速度高,即超前于轧机的速度,超前率为10%~20%。

当卷取机咬入带钢卷上2~3圈以后,辊道速度应与带钢速度同步,以防产生滑动擦伤。

加速段开始用较高加速度以提高产量,然后用适当的加速度来使带钢温度均匀。

当带钢尾部离开轧机以后,辊道速度应比卷取速度低,亦即滞后于带钢速度,其滞后率为20%~40%。

与带钢厚度成反比例。

这样可以使带钢尾部“拉直”。

卷取机咬入速度一般为8—12m/s,咬入后即与轧机等同步加速。

考虑到下一块带钢将紧接着轧出,故传送辊道各段在带钢一离开后即自动恢复到穿带的速度以迎接下一块带钢。