2-3 汽车起重机的液压传动.

- 格式:doc

- 大小:1.41 MB

- 文档页数:11

汽车起重机液压系统在吊车将物体调起回升工作过程中发挥关键性的作用。

为了保证汽车起重机液压系统的工作的稳定性,吊车司机在实际操作中要做到液压系统的分流方式之间转换的流畅。

只有保证这个的前提下,才能保证汽车起重机在工作全程中的安全性。

汽车起重机液压系统的稳定型设计液压系统的启动升起的过程,是根据调整液压油泵和换向按键来实现调速的;这样既能确保液压机的正常工作又不容易发生意外情况。

这种设计既简易又安全可靠,也可保持起吊机构工作速度的细调。

为了稳定操作过程中液压传动系统,有效的开展吊装工作,往往在传送过程中对液压设备的马达供油系统进行调整。

当吊车起重操作系统的升起力度较大时,还要应用到马达降速作用来开展适度的调整,具体的实际操作中还会应用到作用力降低设。

液压系统一般情况下,吊车厂家的液压传动由起升机构,回转机构,变幅机构,伸缩机构和支腿部分等构成。

液压传动系统中的执行机构是根据阀门来完成控制的,换向阀的阀芯和阀体之间会存在这一些缝隙,这会造成换向阀门內部出现泄漏,只是依靠换向阀门是不可能让执行机构在处在不工作状况之下而不受外界影响的,因而还要运用单向阀来操纵液压油的流动,进而安全可靠地使操纵执行元件能停在某处而没受外界影响。

液压汽车起重机的回路设计汽车起重机回转回路的过程中的工作主要是由液压泵、换向阀、平衡阀、液压离合器和液压马达组成。

在这些过程中,回转回路可以充当是吊臂平移物体的功效。

但是在这操作过程中物体移动范围有限。

在采用低速大扭矩液压马达可以省去或减小减速装置,因此机构很紧凑。

但低速大扭矩液压马达成本高,使用可靠性不如高速液压马达,加之可以采用结构紧凑、传动比大的蜗轮传动,高速液压马达在起重机的回转机构中使用非常广泛。

所以总的来说,汽车起重机的回转机构设计为高速液压马达加装制动器的回转。

依据各起重机厂家回路的分析和试验总结,动力源采用双联齿轮泵,是由起重机发动机通过底盘上的分动箱驱动所造成的。

液压泵从油箱中吸油,输出的液压油经手动阀组输送到各个执行元件。

液压传动工作原理例一:液压千斤顶1、杠杆上提时,小液压缸中的活塞上移,油箱中的液压油通过右侧单向阀进入小液压缸,左侧单向阀关闭,大液压缸中的活塞静止。

2、杠杆下压时,小液压缸中的活塞下移,右侧单向阀关闭,油箱中的液压油通过左侧单向阀进入大液压缸,大液压缸中的活塞上移。

3、多次提、压杠杆,可使重物断续抬高。

4、放油阀打开时,大液压缸中的油液流回油箱,重物随活塞下移。

液压千斤顶通过杠杆、液压装置进行了两次力的放大。

例二:磨床工作台液压系统液压泵由电动机驱动连续运转,从油箱吸油,将具有压力能的油液输入管路,通过节流阀,再经换向阀进入液压缸左腔(或右腔),液压缸右腔(或左腔)的油液则经过换向阀后流回油箱。

液压传动系统组成1、动力元件如液压泵,它可将机械能转换为液体的压力能。

2、执行元件如液压缸或液压马达,它们可以将液体的压力能转化为机械能。

3、控制元件指各种控制阀,它们能控制流体的压力、流量和方向,保证执行元件完成预期的动作要求。

4、辅助元件指油管、油箱、滤油器、压力表等,分别起连接、贮油、过滤、测量等作用。

液压系统图形符号结构原理图:用图形符号表示:1、结构原理图较直观、易懂,但图形较复杂。

2、液压图形符号脱离元件的具体结构,只表示元件的功能,使系统图简化,原理简单明了,便于阅读、分析、设计和绘制。

液压传动的特点及应用主要特点:各种应用:液压泵液压泵是将电动机输出的机械能转换为液体压力能的能量转换装置。

液压泵的正常工作条件是:1、应具有密封容积;2、密封容积可以变化;3、应有配流装置;4、吸油过程中油箱必须和大气相通。

液压泵按其结构不同可分为:齿轮泵、叶片泵、柱塞泵等。

齿轮泵在机床行业及小功率机械的液压传动系统中,常用外啮合低压齿轮泵。

齿轮泵的泵体、端盖和齿轮各齿槽组成密封容积,两齿轮的齿顶和啮轮各齿槽组成密封容积,两齿轮的齿顶和啮合线把密封容积分为吸油腔和压油腔两部分,轮齿脱开啮合的一侧不断从油箱吸油,轮齿进入啮合的一侧不断压油。

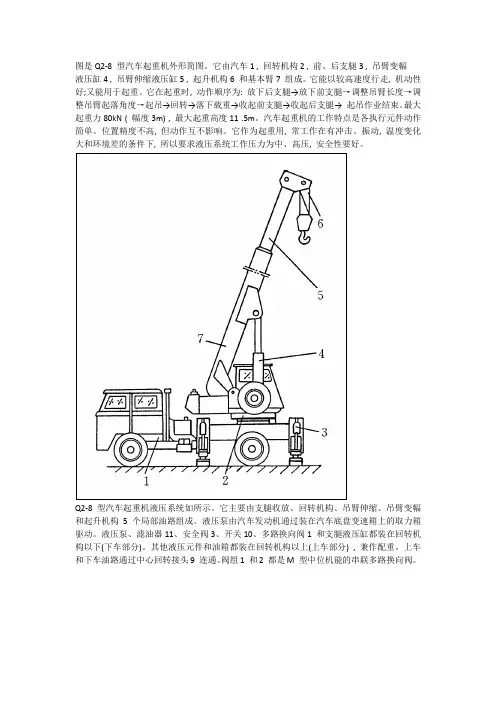

图是Q2-8 型汽车起重机外形简图。

它由汽车1 , 回转机构2 , 前、后支腿3 , 吊臂变幅液压缸4 , 吊臂伸缩液压缸5 , 起升机构6 和基本臂7 组成。

它能以较高速度行走, 机动性好;又能用于起重。

它在起重时, 动作顺序为: 放下后支腿→放下前支腿→调整吊臂长度→调整吊臂起落角度→起吊→回转→落下载重→收起前支腿→收起后支腿→ 起吊作业结束。

最大起重力80kN ( 幅度3m) , 最大起重高度11 .5m。

汽车起重机的工作特点是各执行元件动作简单、位置精度不高, 但动作互不影响。

它作为起重用, 常工作在有冲击、振动, 温度变化大和环境差的条件下, 所以要求液压系统工作压力为中、高压, 安全性要好。

Q2-8 型汽车起重机液压系统如所示。

它主要由支腿收放、回转机构、吊臂伸缩、吊臂变幅和起升机构5 个局部油路组成。

液压泵由汽车发动机通过装在汽车底盘变速箱上的取力箱驱动。

液压泵、滤油器11、安全阀3、开关10、多路换向阀1 和支腿液压缸都装在回转机构以下(下车部分)。

其他液压元件和油箱都装在回转机构以上(上车部分) , 兼作配重。

上车和下车油路通过中心回转接头9 连通。

阀组1 和2 都是M 型中位机能的串联多路换向阀。

系统所有执行元件都不工作时, 液压泵输出的压力油经各换向阀中位回油箱卸载。

系统有1个以上执行元件工作时, 液压泵输出的压力油依次流经前支腿、后支腿、回转机构、伸缩缸、变幅缸和起升机构回路的执行元件或换向阀中位(该回路不工作时) 回油箱。

此时, 液压泵不卸载, 操作者可操作一个换向阀, 使单个执行元件动作; 也可同时操作几个换向阀, 使几个执行元件在不满载的条件下同时动作。

1 .支腿收放在起重作业时, 必须放下支腿, 使汽车轮胎架空, 以免受重负载。

在汽车行驶时, 必须收起支腿。

汽车后轮的前、后各备有一对支腿, 每个支腿靠一个液压缸驱动收放, 靠一对液控单向阀(也叫双向液压锁) 保压维持其收放位置, 防止起重作业过程中由于液压缸上腔泄漏而发生“软腿”现象; 也防止汽车行走过程中由于液压缸下腔泄漏而造成支腿自行下落。

汽车起重机工作原理汽车起重机是一种用于举起和搬运重物的设备,其工作原理主要涉及机械原理和液压原理。

1. 机械原理汽车起重机的机械原理主要包括杠杆原理和滑轮原理。

杠杆原理是指当一个杠杆在一个支点上受到力的作用时,可以通过改变力臂和力的大小来达到平衡。

在汽车起重机中,主臂和副臂就是通过杠杆原理实现力的平衡和转移。

滑轮原理是指通过改变传动装置的滑轮的数量和布局,可以改变力的方向和大小。

在汽车起重机中,通过改变滑轮的组合方式,可以改变起重机的举升速度和力的大小。

2. 液压原理汽车起重机的液压原理主要包括液压传动和液压控制。

液压传动是指通过液体的压力传递力和能量的一种方式。

在汽车起重机中,液压传动主要通过液压系统中的液压泵、液压缸和液压管路来实现。

液压泵通过转动产生液压油的压力,将液压油送入液压缸中,从而推动活塞产生力。

液压控制是指通过控制液压系统中的阀门来实现对液压油流动的控制。

在汽车起重机中,液压控制主要通过操纵杆或按钮来控制液压系统中的液压阀门的开关,从而实现对起重机的控制。

综合以上两种原理,汽车起重机的工作原理可以简单概括为:通过机械原理和液压原理的相互配合,将发动机的动力转化为液压系统的动力,通过液压系统的控制,实现起重机的举升、旋转和伸缩等动作。

具体来说,当驾驶员通过操纵杆或按钮操控起重机时,液压泵会开始工作,将液压油送入液压缸中。

液压缸中的活塞受到液压油的推动,产生力,从而带动起重机的举升、旋转和伸缩等动作。

通过改变液压系统中液压阀门的开关,可以控制液压油的流动方向和大小,从而实现对起重机动作的精确控制。

汽车起重机的工作原理主要涉及机械原理和液压原理的应用。

通过机械原理实现力的平衡和转移,通过液压原理实现力的传递和控制。

这种工作原理使得汽车起重机能够高效、精确地完成各种起重作业任务,广泛应用于建筑工地、港口码头等场合。

汽车起重机液压系统课程设计一、前言汽车起重机液压系统是起重机的核心部件之一,其质量和性能直接影响到起重机的使用效果和安全性。

为了使学生更好地掌握汽车起重机液压系统的设计原理、操作方法和维护技巧,本课程设计旨在通过理论学习、实验操作和综合实践等多种方式,全面提高学生对汽车起重机液压系统的认识和掌握。

二、课程设计内容1. 汽车起重机液压系统基础知识(1)液压传动的基本概念及优点;(2)液压元件的分类及特点;(3)液压系统的组成及工作原理。

2. 汽车起重机液压系统设计原理(1)汽车起重机液压系统结构分析;(2)汽车起重机液压系统工作原理分析;(3)汽车起重机液压系统参数计算。

3. 汽车起重机液压系统实验操作(1)汽车起重机液压系统元件拆装实验;(2)汽车起重机液压系统调试实验;(3)汽车起重机液压系统故障排除实验。

4. 汽车起重机液压系统综合实践(1)汽车起重机液压系统维修案例分析;(2)汽车起重机液压系统检修方案编制;(3)汽车起重机液压系统故障诊断与解决。

三、课程设计实施步骤1. 确定课程设计目标和任务,并制定详细的计划和时间表;2. 进行理论学习,包括汽车起重机液压系统基础知识和设计原理等内容,并进行相关的实验操作;3. 开展综合实践,包括汽车起重机液压系统维修案例分析、检修方案编制和故障诊断与解决等内容;4. 对学生进行考核评估,包括理论考试、实验操作评估和综合实践考核等环节。

四、课程设计要求和评价标准1. 了解汽车起重机液压系统的基本概念、组成结构及工作原理,掌握其参数计算方法;2. 能够熟练操作汽车起重机液压系统元件的拆装、调试及故障排除工作;3. 具备分析汽车起重机液压系统维修案例、编制检修方案及诊断故障的能力;4. 学生对汽车起重机液压系统的认识和掌握程度达到优秀水平。

五、总结通过本课程设计,学生可以全面深入地了解汽车起重机液压系统的设计原理、操作方法和维护技巧,提高其对汽车起重机液压系统的认识和掌握程度,为今后从事相关工作打下坚实的基础。

汽车起重机液压系统工作原理首先,液压泵是液压系统的动力源,通过转动传动装置和输入端的动力源(如发动机)相连,将机械能转变为液体能量。

液压泵将液体从液压油箱抽取出来,通过液压管路输送到液压缸。

液压缸是起重机液压系统的执行机构,在液压系统中起到将液压能量转换为机械能量的作用。

液压缸一般由活塞、活塞杆和缸体组成。

当液体从液压泵进入液压缸的一侧时,液压缸的另一侧将存储在其中的液体排出。

液体在液压缸中的压力会使活塞向外移动,驱动起重机移动或提升物体。

液压阀是起重机液压系统的控制装置,用于控制液体的流动和液压系统的工作。

液压阀根据液体的压力和流量,来控制液体进出液压缸的速度、方向和压力。

例如,当需要控制起重机提升速度时,液压阀会调整液压泵输送的液体流量;当需要控制起重机移动方向时,液压阀会控制液压缸的液体进出口。

液压油箱是液压系统的储液装置,用于储存液体并对其进行冷却。

液压油箱是一个密封的容器,内部装有液压油,用于向液压泵提供液体。

液压油箱还设有油温传感器和油液过滤器,用于监测和调节液压油的温度和质量,保证液压系统的正常运行。

在汽车起重机液压系统的工作过程中,液压泵抽取液体从液压油箱进入液压缸,使活塞移动,从而实现吊运物体的目的。

液体的压力和流量通过液压阀控制,可以根据需求进行调节。

当液体进入液压缸的一侧时,另一侧的液体被排出液压缸,并返回液压油箱循环使用。

总结起来,汽车起重机液压系统的工作原理是利用液压泵将机械能转换成液体能量,通过液压阀控制液体的压力和流量,驱动液压缸实现起重机的移动和吊运物体的功能。

液压油箱用于储存液体并对其进行冷却,确保液压系统的正常运行。

这种工作原理使得起重机具有稳定、高效、精确的起重能力,广泛应用于各个领域。

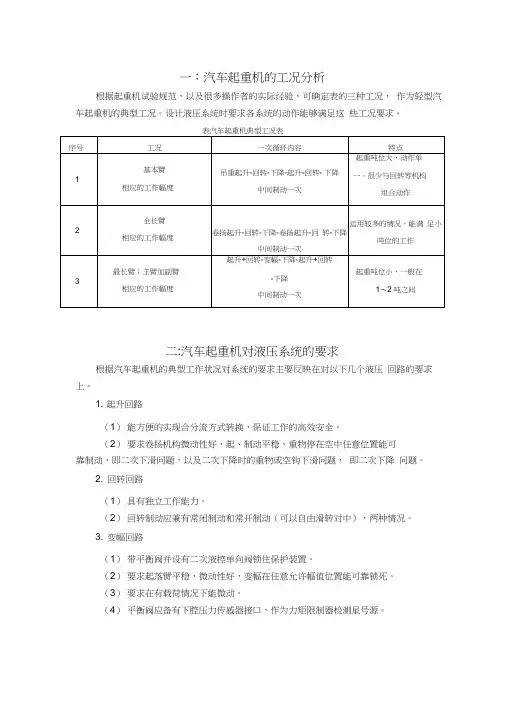

一:汽车起重机的工况分析根据起重机试验规范,以及很多操作者的实际经验,可确定表的三种工况,作为轻型汽车起重机的典型工况。

设计液压系统时要求各系统的动作能够满足这些工况要求。

二:汽车起重机对液压系统的要求根据汽车起重机的典型工作状况对系统的要求主要反映在对以下几个液压回路的要求上。

1. 起升回路(1)能方便的实现合分流方式转换,保证工作的高效安全。

(2)要求卷扬机构微动性好,起、制动平稳,重物停在空中任意位置能可靠制动,即二次下滑问题,以及二次下降时的重物或空钩下滑问题,即二次下降问题。

2. 回转回路(1)具有独立工作能力。

(2)回转制动应兼有常闭制动和常开制动(可以自由滑转对中),两种情况。

3. 变幅回路(1)带平衡阀并设有二次液控单向阀锁住保护装置。

(2)要求起落臂平稳,微动性好,变幅在任意允许幅值位置能可靠锁死。

(3)要求在有载荷情况下能微动。

(4)平衡阀应备有下腔压力传感器接口,作为力矩限制器检测星号源。

4. 伸缩回路本机伸缩机构采用三节臂(含有两个液压缸),由于本机为轻型起重机为了使本机运用广泛,实现各节臂顺序伸缩。

各节臂能按顺序伸缩,但不能实现同步伸缩。

5. 控制回路(1)为了使操纵方便总体要求操纵手柄限制为两个。

(2)操纵元件必须具有45°方向操纵两个机构联动能力。

6. 支腿回路(1)要求垂直支腿不泄漏,具有很强的自锁能力(不软腿)。

(2)要求前后组支腿可以进行单独调整。

(3)要求支腿能够承载最大起重时的压力,并且有足够的防倾翻力矩。

(4)起重机行走时不产生掉腿现象。

三:汽车起重机液压系统的工作原理总成1支腿收放回路由于汽车轮胎支撑能力有限,且为弹性变形体,作业时很不安全,故在起重作业前必须放下前、后支腿,用支腿承重使汽车轮胎架空。

在行驶时又必须将支腿收起,轮胎着地。

为此,在汽车的前、后两端各设置两条支腿,每条支腿均配置有液压缸。

如图前支腿两个液压缸同时用一个三位四通手动换向阀7 控制其收、放动作,而后支腿两个液压缸则用另一个三位四通手动换向阀11 控制其收、放动作。

汽车起重机液压系统工作原理及性能概述液压起重机系统主要由液压泵、液压缸、控制阀、油箱、油管路等组成。

系统通过泵将液体从油箱中抽取并提供给液压缸,通过控制阀调节液体的流动方向和流量,进而实现起重机各种动作,比如起升、变幅、回转和伸缩等。

起重机液压系统相比其他传动系统具有几个优点:一是可靠性高,液压元件工作稳定可靠,容易维护;二是传动效率高,液体传递压力时能量损失较小;三是运动平稳,液体的压力传递和控制较为快速灵活;四是适应性广,液压系统可以根据不同的工况和工作要求调节工作流量和压力。

液压泵是液压系统的动力源,它产生流体的流动和压力。

液压泵通常采用齿轮泵、柱塞泵或液压马达等,能够将外界输送来的动力源转化为液压系统所需要的流体流动,从而提供力量进行起重机的工作。

液压缸是液压系统中的执行元件,它将液压能转化为机械能。

液压系统中的液压缸主要有升降液压缸、伸缩液压缸和变幅液压缸等,它们通过液压系统的工作产生不同的驱动力和动作。

控制阀是液压系统的控制元件,它根据起重机的工作需求控制液体的流动和压力。

控制阀通常有单向阀、调速阀、电磁阀、换向阀等不同类型,通过连通或切断液压系统的通道,控制液体的流向和流量,从而实现起重机的各种动作。

液压油箱是液压系统中贮存液压油的容器,同时也起到散热、过滤和减压的作用。

液压系统会产生大量的热量,液压油箱通过尺寸适当和散热装置来散热,防止液压油的温度过高。

同时,液压油箱还配有滤油器和回油管路,通过过滤和回收使用的液压油,保持液压油的净化程度和流动性能。

液压油管路是液压系统的血管系统,它将液压泵的输出压力传递到液压缸和控制阀。

液压油管路通常采用高强度和耐磨损的钢管制作,通过液压油管和接头连接,实现液体的传递和控制。

总之,汽车起重机液压系统是利用液体传递压力实现起重机各种动作的重要组成部分。

它的工作原理和性能直接影响到起重机的运行效果和安全性。

一个稳定和有效的液压系统需要具备压力稳定、流量合理、密封可靠、反应灵敏等特点,并需要定期维护和检查,以确保液压系统的可靠性和稳定性。

汽车起重机支腿液压系统设计摘要本设计在分析汽车起重机的功能、组成和工作特点的基础上,并结合国内外汽车起重机的运用现状和发展趋势,设计了一款中小吨位汽车起重机底盘支腿液压系统。

在设计本机液压系统中,通过阅读大量国内外相关资料和调研市场上已存在产品,对中小吨位汽车起重机的功能和工作原理进行了深入的了解和分析,具体分析了汽车起重机液压系统的功能、组成、工作特点以及系统类型,总结出液压传动在汽车起重机应用中的优缺点。

根据汽车起重机的工作特点对支腿液压系统进行典型工况分析,确定了液压系统要求;结合液压系统原理拟定支腿液压系统底盘分布图、支腿液压管路图。

根据汽车起重机的技术参数对液压系统进行了设计计算,确定了液压系统元件;并结合支腿机构的主要参数对支腿机构强度校核与稳定性分析,对支腿回路的组成原理和性能进行分析;通过对系统压力损失的验算和发热校核,检验液压系统设计的合理性。

关键词:汽车起重机;液压系统;支腿液压;设计计算Hydraulic system design of Outrigger of truck craneABSTRACTThe design analysis of truck crane on the basis of the functions, composition and characteristics of work, application situation and development trend of domestic and international truck crane, designed a hydraulic system for small and medium tonnage truck crane chassis legs. In the design of the hydraulic system, by reading a lot of relevant information already exists on the market and research products at home and abroad, for small and medium tonnage truck crane capabilities and in-depth understanding and analysis of the working principle, specific analysis of crane hydraulic system characteristics and system functions, composition, work type, summary of advantages and disadvantages in application of hydraulic truck crane. Legs according to the characteristics of truck crane hydraulic system analysis of typical conditions, determine the hydraulic system requirements; combination of hydraulic system for hydraulic system developed leg base map, the hydraulic support leg pipe. According to the technical parameters of the crane on the design and calculation of hydraulic systems, hydraulic system components were identified and combined with leg mechanism of main parameters on leg strength and stability analysis of mechanism, composition theory and performance analysis of the leg loops through to system pressure loss calculation and heat checking, inspection of hydraulic system design of rationality.KEY WORDS: Truck crane Hydraulic system, Outrigger hydraulic, Design calculations目录前言 (1)第1章液压系统在起重机上的应用 (2)1.1汽车起重机简介 (2)1.2 QY100K汽车起重机主要性能参数 (3)1.2.1 行驶状态下的主要技术参数如下 (3)1.2.2 作业状态参数 (3)1.2.3 起重臂性能参数 (3)1.2.4支腿技术参数 (3)1.3 液压系统的类型 (3)1.4 液压传动应用于汽车起重机上的优缺点 (4)1.4.1 在起重机的结构和技术性能上的优点 (4)1.4.2 在经济上的优点 (4)第2章下车支腿的确定、支腿液压系统的设计 (6)2.2起重机支腿的选择 (6)2.1.1支腿形式的确定 (6)2.1.2 H形支腿的工作原理 (6)2.2支腿液压回路的设计 (8)2.2.1支腿液压回路的作用 (8)2.2.2支腿液压回路的性能要求 (8)2.2.3 QY100K液压系统原理说明 (8)2.2.4 中小吨位汽车起重机支腿液压回路分析 (11)2.2.5 两种液压支腿回路的比较 (12)第3章起重机支腿液压系统原件的确定 (14)3.1 系统压力的确定 (14)3.1.1 液压系统各回路计算及主要元件的选择 (14)3.2 支腿压力计算 (14)3.2.1 计算工况及载荷 (14)3.2.2 按三点支撑的压力计算 (15)3.3 水平支腿液压缸作用力的确定 (17)3.4 各种液压缸尺寸的确定 (17)3.4.1 垂直液压油缸尺寸的确定 (17)3.5 液压缸伸缩速度及流量的计算 (20)3.5.1 垂直液压缸伸缩速度及流量的计算 (20)3.5.2 水平液压缸伸缩速度及流量的计算 (20)3.6 液压泵的工作压力及排量的确定,液压泵的选择 (21)3.6.1 液压泵额定工作压力的确定 (21)3.6.2液压泵额定流量的计算 (23)3.6.3 液压泵的选择 (23)第4章支腿液压系统附件的选用 (23)4.1液压油箱的设计 (24)4.1.1油箱的基本功能和分类 (24)4.1.2 油箱的设计要点 (24)4.1.3油箱容积确定 (25)4.1.4油箱附件的选取 (27)4.2 油管的确定 (30)4.3液压传动的工作介质(液压油) (32)4.4 液压系统能量的分析与计算 (33)4.4.1 各工况下压力损失的计算 (33)结论 (38)谢辞........................................................................... 错误!未定义书签。

◆组成:柱塞5、缸体7、配油盘10和斜盘1等零件。

◆工作原理

四、液压马达

利用改变变量泵或变量液压马达的排量来调节执行元件运动速度的回路称为

按油液循环方式的不同,有开式和闭式两种。

根据液压泵与执行元件组合

节流调速回路有节流或溢流损失,只适合于小功率液压系统。

而容积调速回路无溢流损失和节流损失,故效率高、发热少,适用于高压大流量的液压系统。

设液压马达的排量V

M ,转速为n

M

,工作压力为P

M

,输出转矩为T

M

,

若不考虑回路损失,则有:

n

V

转速:M

B B M V n V n = 转矩:M M V p T =

◆原理:。

情境二 复杂机械的液压传动任务3 汽车起重机的液压传动一、结构与工作情况1、结构外形图:2、工作情况如图6-2所示为Q2—8型汽车起重机外型简图。

这种液压起重机最大的特点是机动性好,可与装运工具的车队编队行驶,适合野外作业。

它的最大起重量为80kN (幅度3m 时),最大起重高度为11.5m ,起重装置可连续回转。

当装上附加臂后(图中未表示),可用于建筑工地吊装预制件,吊装的最大高度为6m 。

液压起重机承载能力大,可在有冲击、振动、温度变化大和环境较差的条件下工作。

但其执行元件要求完成的动作比较简单,位置精度较低。

因此液压起重机一般采用中、高压手动控制系统。

二、Q2—8型汽车起重机液压系统原理图6-3为Q2—8型汽车起重机液压系统图。

该系统的液压泵由汽车发动机通过装在汽车底盘变速箱上的取力箱传动。

液压泵工作压力为21Mpa ,排量为40mL ,转速为1500r/min 。

泵通过中心回转接头9、开关10和过滤器11,从油箱吸油,输出的压力油经手动阀组1和手动阀组2输送到各个执行元件。

阀3是安全阀,可以防止系统过载,调整压力为19MPa ,其实际工作压力可由压力表12读取。

这是一个单泵、开式、串联(串联式多路阀)液压系统。

系统中液压泵、过滤器、安全阀、阀组1及支腿部分装在下车固定结构上,其它液压元件都装在可回转的上车部分。

其中油箱也在上车部分,兼作配重。

图6-1 汽车起重机外形图图6-2 Q2-8型汽车起重机外形结构示意图上车和下车部分的油路通过中心回转接头9连通。

起重机液压系统包含支腿收放、回转机构、起升机构、吊臂变幅等五个部分。

各部分都有相对的独立性。

(1)支腿收放回路起重作业时必须放下支腿,使汽车轮胎脱离地面,汽车行驶时则必须收起支腿。

前后各有两条支腿,每一条支腿配有一个液压油缸。

两条前支腿用一个三位四通手动换向阀A控制其收放,而两条后支腿则用另一个三位四通阀B 控制。

换向阀都采用M型中位机能,油路上是串联的。

每一个油缸上都配有一个双向液压锁,以保证支腿可靠地锁住,防止在起重作业过程中发生“软腿“现象(液压缸上腔油路泄露引起)或行车过程中液压支腿自行下落(液压缸下腔油路泄露引起)(2)回转机构回路回转动力采用了一个大扭矩液压马达。

液压马达通过齿轮、蜗轮减速箱和开式小齿轮(与转盘上的内齿轮啮合)来驱动转盘。

转盘回转速度较低,一般每分钟1至3转。

驱动转盘的液压马达转速也不高,故不必设置马达制动回路。

因此,回转机构回路比较简单,通过三位四通手动换向阀C就可获得左转、停转、右转三种不同的工况。

(3)起升机构回路起升机构也是由一个大扭矩液压马达带动的卷扬机。

马达的正、反转有一个三位四通阀F控制。

马达的转速,即起吊速度可通过改变发动机的转速来调节。

在马达下降的回路上有平衡阀8,用以防止重物自由下落。

平衡阀8是由经过改进的液控顺序阀和单向阀组成。

由于设置了平衡阀,使得液压马达只有在进油路上有压力时才能旋转。

改进后在平衡阀使重物下降时不会产生“点头”现象。

由于液压马达的泄露比液压缸大的多,当负载吊在空中时,尽管油路中设有平衡阀,仍有可能产生“溜车”现象。

为此,在大液压马达上设有制动缸,以便在马达停转时,用制动器锁住起升液压马达。

单向节流阀7的作用使制动器上闸快,松闸慢。

前者是为使马达迅速制动,重物迅速停止下降;而后者则是避免当负载在半空中再次起升时,将液压马达拖动反转而产生滑降现象。

(4)吊臂伸缩回路由图7-2和图7-3可知,吊臂的伸缩是由一伸缩液压缸控制。

为防止吊臂在自重作用下下落,伸缩回路中装有平衡阀5。

(5)吊臂变幅回路变幅就是用一液压缸改变起重臂的起落角度。

变幅作业也要求平稳可靠,因此吊臂回路上也装有平衡阀6。

Q2—8型汽车起重机是一种中小型起重机,为简化结构,常用一个液压泵串联对各执行元件供油。

在执行元件不满载的情况下,各串联的元件可任意组合,使一个或几个执行元件同时运动。

如使起升和变幅或和回转同时动作。

又如在起升回路工作的同时,也可操纵回转回路和吊臂回路等。

但是大型汽车起重机中多数采用多泵供油。

三、液压系统的主要特点(1)系统中采用了平衡回路、锁紧回路和制动回路,能保证起重机工作可靠,操作安全。

(2)采用三位四通手动换向阀,不仅可以灵活方便地控制换向动作,还可以通过手柄操纵来控制流量,以实现节流调速。

在起升工作中,将此节流调速方法与控制发动机转速的方法结合使用,可以实现各个工作部件微速动作(3)换向阀串联组合,各机构的动作既可独立进行,又可在轻载作业时,实现起升和回转复合动作,以提高工作效率。

(4)各换向阀处于中位时系统即卸荷,能减少功率损耗,适于起重机间歇性工作。

图6-3Q2-8型汽车起重机液压系统原理图四、 顺序阀与顺序动作回路1、 顺序阀的工作原理与结构特点顺序阀的结构与溢流阀类同,也分为直动式和先导式两种,一般先导式用于压力较高的场合。

不同的是顺序阀出油口接压力油路,而溢流阀出油口接通大气的油箱,所以顺序阀的泄油口要另接油箱(图6-4)。

直动式顺序阀的结构如图6-4a 所示。

它由螺钉1、下阀盖2、控制活塞3、阀体4、阀芯5、弹簧6组成。

当其进油口的油压低于弹簧6的调定压力时,控制活塞3下端油液向上的推力小,阀芯5处于最下端位置,阀口关闭,油液不能通过顺序阀流出。

当进油口油压达到弹簧调定压力时,阀芯5抬起,阀口开启,压力油即可从顺序阀的出口流出,使阀后的油路工作。

这种顺序利用其进油口压力控制,称为普通顺序阀(也称为内控式顺序阀)其图形符号如图6-4b 所示。

由于阀出油口接压力油路,因此其上端弹簧处的泄油口必须另接一油管通油箱,这种连接方式称为外泄。

若将下端盖2相对于阀体转过900或1800,将螺堵1拆下,在该处控制油管通入控制油,则阀的启闭便可由外供控制油控制。

这时即成为液控顺序阀,其图形符号如图6-4c 所示。

若再将上端盖3转过1800度,使泄油口处的小孔a 与阀体上的小孔b 连通,将泄油口用螺堵封住,并使顺序阀的出油口与油箱连通,则顺序阀就成为卸荷阀。

其泄漏油可由阀的出油口流回油箱,这种连接方式称为内泄露。

卸荷阀的图形符号如图6-4d 所示。

顺序阀常与单向阀组合成单向顺序阀、液控单向阀等使用。

直动式顺序阀设置控制活塞的目的是缩小阀芯受油压作用的面积,以图6-4 直动式顺序阀 1-螺堵 2-下阀盖 3-控制活塞 4-阀体 5-阀芯 6-弹簧 7-上阀盖图6-5 定位、夹紧顺序动作回路便采用较软的弹簧来提高阀的压力—流量特性。

直动式顺序阀的最高工作压力一般在8MPa以下。

先导式顺序阀弹簧的刚度可以很小,故可省去阀芯下面的控制柱塞,不仅启闭特性好,且工作压力也可大大提高。

2、用顺序阀的顺序动作回路利用顺序阀实现顺序动作回路如图6-5所示。

当电磁阀断电时,压力油先进入定位缸的下腔,缸上腔回油,活塞向上抬起,使定位缸工作。

这时由于压力低于顺序阀的调定压力,因而压力油不能进入夹紧缸下腔因而夹紧缸暂不运动。

当定位缸活塞停止运动时,油路压力升高至顺序阀的调定压力时,顺序阀开启,压力油进入夹紧缸下腔,夹紧缸活塞杆伸出工作,将工件夹紧。

实现了先定位后夹紧的顺序要求。

当电磁阀通电时换向,压力油同时进入定位缸、夹紧缸上腔,两缸下腔回油(夹紧缸经单向阀回油),使工件松开,完成一次工作。

顺序阀的调整压力应高于先动作缸的最高工作压力,以保证动作顺序可靠。

五、压力继电器压力继电器是压力—电信号转换元件。

当其进油口压力达到弹簧的调定值时,能自动接通或断开电路,以实现对液压系统工作程序的控制、安全保护或动作的联动等。

图6-6所示为膜片式压力继电器。

当进口K的压力达到弹簧7的调定值时,膜片1在液压力的作用下产生凸起变形,使柱塞2向上移动。

柱塞上的圆锥面使钢球5和6作径向运动,钢球6推动杠杆10绕销轴9逆时针偏转,至使其端部压下微动开关11,发出电信号,接通或断开某一电路。

当进口压力因漏油或其它原因下降到一定值时,弹簧7使柱塞2下移,钢球5和6又回落入柱塞的锥面槽内,微动开关11复位,切断电信号,并将杠杆10推回,断开或接通电路。

压力继电器发出电信号的最低压力和最高压力间的范围称为调压范围。

拧动调压螺钉8即可调整其工作压力。

压力继电器发出电信号时的压力,称为开启压力;切断电信号时的压力称为闭合压力。

由于开启时的摩擦力的方向与油压力的方向相反,闭合时则相同,故开启压力大于闭合压力。

两者之差称为压力断电器通断返回区间,它应有足够大的数值。

否则,系统压力脉动时,压力继电器发出的电信号变化频率过快会影响系统正常工作。

返回区间可用螺钉4调节弹簧3对钢球6的压力来调整。

中压系统中使用的压力继电器其返回区间一般为0.35~0.8MPa。

膜片式压力继电器膜片位移小、反应快、重复精度高。

其缺点是易受压力波动的影响,不宜用于高压系统,常用于中、低压液压系统中。

高压系统中常使用单触点柱塞压力继电器。

六、各典型回路1、平衡阀及平衡回路在液压系统工作时,如果液压缸或马达负荷为一荷重,且作用方向与运动方向一致时,就要用平衡阀使回油路上产生油流阻力,防止液压缸或液压马达的运动失去控制。

平衡阀在液压起重机的起升、变幅和伸缩油路中应用较多。

例如在起升油路中,起重钩带重物下降时,如果起升马达的回油路上有平衡阀,则在重力作用下,液压马达马达会越快,甚至会产生事故。

平衡阀的工作原理如图6-7所示,当提升荷载时,油从A 端经平衡阀的止回阀进入马达;放荷载时,油从D 端进入液压马达。

这时液压马达排出的油进入平衡阀,图6-6 膜片式压力继电器1-膜片 2-柱塞 3-弹簧 4-调节螺钉 5、6-钢球 7-弹簧 8-调压螺钉 9-销轴 10-杠杆 11-微动开关图6-7 平衡阀的工作原理由于马达进油路上有一定压力,此压力油从控制油路进入平衡阀内,将平衡阀主阀芯推开,马达排出的油经主阀芯开中处排出。

如果生物下降速度太快,超过马达的进油量所决定的转速时,将使进油路D 压力降低,这时平衡阀芯在弹簧的作用下开口量,使马达回油路阻力增加,从而阻止了马达转速的升高。

可以看出,图中实际上是一个把二次油口接回油路的远控单向顺序阀。

从原理上讲,单向顺序阀可以作平衡阀用,此时泄漏油内接回油路。

但在实际应用中由于液压泵的压力决定着平衡阀的开度,因此泵的压力脉动将使平衡阀的开度忽大忽小,此外,在重物下落过程中,液压马达或液压缸负荷的变化,再加上阀芯与阀体的摩擦力,弹簧的振动等,这些因素都影响通过平衡阀流量的稳定性。

当负荷大时,如果用一般的单向顺序阀作平衡阀,由于振动实际无法使用。

因此,目前工程机械上使用的平衡阀都是专门设计的,其形式也很多。

图2中为用单向顺序阀的平衡回路。

回路中的单向顺序阀,也称为平衡阀,它设在液压缸下腔与换向阀之间。

当换向阀处于中位时,活塞可停在任意位置上,但由于顺序阀有泄漏,活塞仍会缓慢地下降,为此应注意阀的要尽量小。