轴流式脱扬机工作部件设计

- 格式:doc

- 大小:740.50 KB

- 文档页数:24

364第二章 轴流式风机轴流式风机是利用旋转叶轮将能量传给流体,并能输送流体或提高其压能的一种机械。

但是流体在此机械中的流动方式与离心式风机不同;离心式风机中的流体是径向运动,依靠离心力来增加其压能,而轴流式风机中的流体是籍升力增加压能,并使其沿轴向运动的一种机械。

这种风机的特点是:流量大、压头低、比转速大。

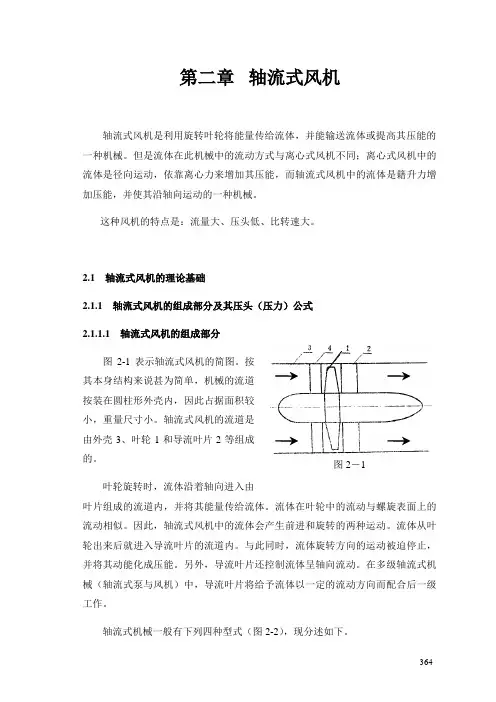

2.1 轴流式风机的理论基础2.1.1 轴流式风机的组成部分及其压头(压力)公式2.1.1.1 轴流式风机的组成部分图2-1表示轴流式风机的简图。

按其本身结构来说甚为简单,机械的流道按装在圆柱形外壳内,因此占据面积较小,重量尺寸小。

轴流式风机的流道是由外壳3、叶轮1和导流叶片2等组成的。

叶轮旋转时,流体沿着轴向进入由叶片组成的流道内,并将其能量传给流体。

流体在叶轮中的流动与螺旋表面上的流动相似。

因此,轴流式风机中的流体会产生前进和旋转的两种运动。

流体从叶轮出来后就进入导流叶片的流道内。

与此同时,流体旋转方向的运动被迫停止,并将其动能化成压能。

另外,导流叶片还控制流体呈轴向流动。

在多级轴流式机械(轴流式泵与风机)中,导流叶片将给予流体以一定的流动方向而配合后一级工作。

轴流式机械一般有下列四种型式(图2-2),现分述如下。

图2-1 图2-1 轴流式风机简图365图2-2 轴流式机械的主要型式型式A 只有一个叶轮,其进出口均无导流叶片,出口外的流体是向旋转方向扭曲(222222z u C C C +=),由于流体与管壁之间有粘性力的影响,则流体离开叶轮若干距离后仅呈轴向运动,亦即从叶轮出来的功能2/22c ρ变成管路中的2/22z c ρ时,动能2/22u c ρ下降。

试验指出,这动能改变并不使静压增加,相反的减小了出口压头。

这种机械欲获较高压头,将会使叶片弯曲加大,则动能损失也大,故只适用于低压通风机上。

型式B 只有一个叶轮,出口处装有导流叶片,流体经过出口导流叶片后,其速度方向一般是轴向的,故效率比上述型式为高。

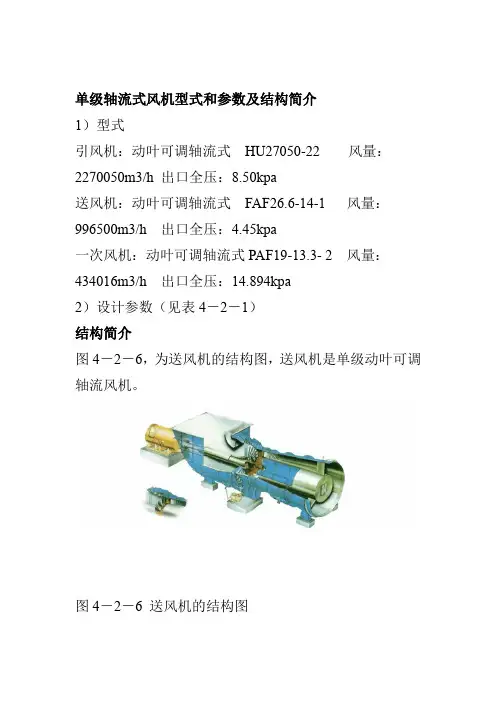

单级轴流式风机型式和参数及结构简介1)型式引风机:动叶可调轴流式HU27050-22 风量:2270050m3/h 出口全压:8.50kpa送风机:动叶可调轴流式FAF26.6-14-1 风量:996500m3/h 出口全压:4.45kpa一次风机:动叶可调轴流式PAF19-13.3- 2 风量:434016m3/h 出口全压:14.894kpa2)设计参数(见表4-2-1)结构简介图4-2-6,为送风机的结构图,送风机是单级动叶可调轴流风机。

图4-2-6 送风机的结构图图4-2-7 单级轴流风机结构图4-2-8 风机的叶轮单级轴流风机结构如图4-2-7所示。

送风机和引风机由以下部件组成:驱动电机、联轴器、主轴承、轴承润滑油系统、消声器、进气箱以及连接管道、风机轴、轴流叶片、液压供油系统、液压缸、调节杆、失速探针等。

每台送风机均有润滑油系统,主轴承的润滑油是由位于轴承座上的油槽提供。

当主轴承温度超过90℃时,将会报警,运行人员需监视该温度并分析产生的原因,其原因可能为润滑油中断、冷却水系统故障。

如温度继续升高达110℃时必须立即停机。

送风机和引风机均采用挠性联轴器,即在电动机与风机之间装有一段中间轴,在它们的连接处装有数片弹簧片,其具有尺寸小,自动对中,适应性强的特点。

一次风机主轴承采用滚柱轴承并带有一个焊接轴承箱,可承受转子全部的载荷。

主轴、轴承箱和动叶调节的液压缸全部位于风机的芯筒内。

图4-2-9 风机叶片的轮毂每台风机均有扩压器,将动能转变成静压能,降低涡流损失,提高风机的效率,同时使空气流更加均匀,风机的出口过渡段允许扩压器和风道相连接。

扩压器的出口和过渡段进口的连接均为挠性连接,可以减少风机传给风道的振动。

表4-2-1 送风机、引风机及一次风机设计参数表a、送风机设备规范(技术协议数据)(倍) 6.5 最大转矩 (倍) 1.8 绝缘等级级 F 防护等级IP54 起动电流/额定电流 6.5 起动时间 s 10 重量 Kg 9700 冷却方式 IC611b、吸风机设备规范(技术协议数据)c、一次风机设备规范(技术协议数据)。

化工机械第五章轴流式压缩机气体在压缩机汽缸中沿轴向流动的压缩机称为轴流式压缩机。

轴流式压缩机与离心式压缩机都属于透平式压缩机,与离心式压缩机相比。

轴流压压缩机具有流量大、体积小重量轻和设计工况下效率高等优点;但是,它也存在稳定工况范围较窄、性能曲线较陡。

变工况性能较差和叶片易磨损等缺电。

轴流式压缩机多用于炼油、化工和钢铁等行业。

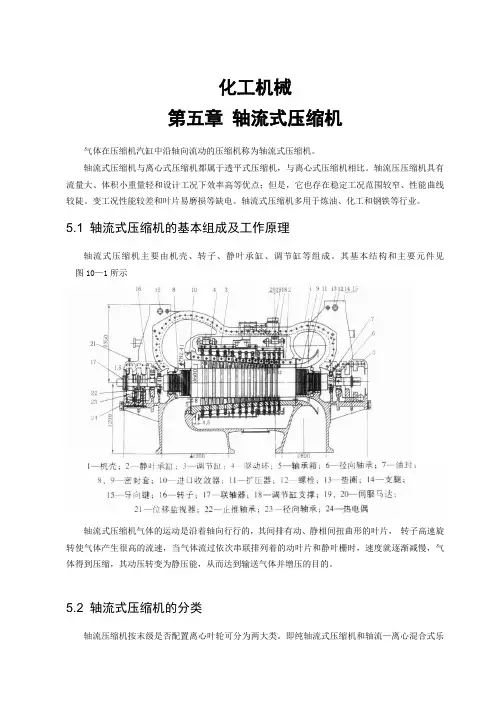

5.1 轴流式压缩机的基本组成及工作原理轴流式压缩机主要由机壳、转子、静叶承缸、调节缸等组成。

其基本结构和主要元件见图10—1所示图10-1 轴流式压缩机剖面图轴流式压缩机气体的运动是沿着轴向行行的,其间排有动、静相间扭曲形的叶片,转子高速旋转使气体产生很高的流速,当气体流过依次串联排列着的动叶片和静叶栅时,速度就逐渐减慢,气体得到压缩,其动压转变为静压能,从而达到输送气体并增压的目的。

5.2 轴流式压缩机的分类轴流压缩机按末级是否配置离心叶轮可分为两大类。

即纯轴流式压缩机和轴流—离心混合式乐缩机。

纯轴流式压缩机的末级未配置离心叶轮,轴流一离心混合式压缩机的末级配置有离心叫轮,轴流-离心混合式压缩机因末级配置有离心叶轮,故能防止已压缩介质在末级轴向级中膨胀。

避免了转子动叶中发生附加高动力负荷增加了操作的安全可靠性。

另外,还使机组性能曲线的阻塞线大幅下移。

5.3 轴流式压缩机的性能曲线对静叶可调型轴流压缩机来讲,静叶栅每一角度的变化。

都对应于一条曲线所以调节静叶角度,可使一根根孤立的、特性较陡的曲线形成流量变化范围宽阔的可调区域,从而满足操作的需要。

恒流静叶可调武轴流压缩机的特性曲线如图10一2所示,其安全运行区域为A、B、C、D线所围成的区域。

就某一静叶角度下的“流量-出口压力”特性曲线分析,它有以下特点:随着流量减小压力起初升高然后下降。

最高点将特性线分成左右两支,右支对应流量减少时压力增加的情况、左支则对应流量减小压力下降的情况,左支部分的特性线发展情况叫见图10-3由于实际运行时不能在不稳定工况区,所以厂家只提供右支曲线以供使用。

!化工进展!C H E M I C A L I N D U S T R YA N DE N G I N E E R I N GP R O G R E S S动态水力旋流器脱油动力结构布置改进研究刘晓敏1!檀润华2!刘银梅1!蒋明虎11大庆石油学院机械科学与工程学院大庆1633182河北工业大学创新设计研究所天津3O O13O摘!要!动态水力旋流器是一种旋转式油水高效离心分离的新型设备!介绍了通过改进其脱油动力结构布置形式"增加了流场旋流强度"提高了分离效率!试验证明了改进后的布置方案有吏好的脱油性能!关键词!动态水力旋流器#脱油性能#分离#结构布置中图分类号!T@O51.8文献标识码!A文章编号!1O O O66132O O5O6O671O4I m p r o v e dP o w e r s t r n c t n r ed i s t r i b n t i o n o f d y n a m i cH y d r o c y c l o n e sL i ux i a o m i n1T a n r u n h u a2L i u y i n m e i1J i a n g\i n g h u11S c h o o l o fM e c h a n i c a l S c i e n c e a n dE n g i n e e r i n g D a I i n g P e t r o l e u mI n s t i t u t e D a I i n g163318 2I n s t i t u t e o f I n n o v a t i o nD e s i g n H e b e i U n i v e r s i t y o f T e c h n o l o g y T i a n j i n3O O13OA b s t r a c t!D y n a m i c h y d r o c y c l o n ei sa n e w k i n d o fr o t a r y o i l w a t e rs e p a r a t i o n e I u i p m e n t.I m p r o v e d p o w e rs t r u c t u r e d i s t r i b u t i o nl e dt o e n h a n c e di n t e n s i t y o ff l o w f i e l d a n d h i g h e r s e p a r a t i o n e f f i c i e n c y.b e t t e r d e o i l i n g p e r f o r m a n c ew a s a c h i e v e d.K e y w o r d s!d y n a m i c h y d r o c y c l o n e d e o i l i n g p e r f o r m a n c e s e p a r a t i o n p o w e r s t r u c t u r e d i s t r i b u t i o n!!水力旋流器在固液液液气液及固液气分离等领域和化学工程领域有着广泛的用途1!4近年来作者不断跟踪国内外旋流分离技术的发展动态并对该技术领域的开发与应用作了深入的研究5!7针对油田高含水后期采出液处理难的问题研制出动态水力旋流器样机其旋流分离强度大大增加处理量范围更宽入口压力要求更低脱油性能得到显著改善8其工作原理是利用不互溶混合液间的密度差进行离心式分离分离过程及运行工艺封闭能避免二次污染待分离液存留时间短仅几秒钟只要合理确定液滴粒径切割值该不完全分离能完全满足生产要求结构布置紧凑设备体积及占地面积小操作方便灵活模块化及橇装式设计易于实现经济成本及运行费用低经济效益明显多用于海洋平台上的油水分离及待处理液性质特殊的情况该设备的缺点是运行时振动较大结构较复杂尚需支承动静密封及润滑等其制造安装精度与维护费用相对较高会增加安装维修及维护难度其显著特点是分割粒径小油滴粒径在1O"m时分离效率可达75%以上流量在较大范围内对分离效率影响不大1动态旋流分离是靠牺牲外部电机动力来完成的而静态旋流分离是靠牺牲液体自身压力损失来完成的实践证明旋流脱油动力配置形式和旋流分离结构方案的优选将极大地提高样机脱油性能该研究有重要的实际生产意义1!旋流脱油动力结构布置形式设计动态旋流动力结构形式的合理布置可以大大提高样机分离效率从改进动态水力旋流器脱油性能入手着重对其旋流动力部分电机进行了布置设计样机转筒壳体的旋转可使旋流强度更大最初设计样机的驱动电机是旁侧布置见图1该设计方式引起了较大的振动从而极大地影响样机脱油性能为此设计时作者将样机装在一个高精密导轨上其对中性与导向性较好此时将电机在样机正上方或正下方布置振动幅度减小所产生的振动对旋流脱油性能的影响较小同时还对电机在收稿日期!2O O5O2O2修改稿日期!2O O5O314基金项目!国家自然科学基金资助项目N o.5O375O45黑龙江省重大科技攻关资助项目G A O1C2O1O2黑龙江省自然科学基金资助项目E O3O7第一作者简介!刘晓敏1971-男副教授在读博士生电话O45965O3337E m a i l l x m p h d#y a h o o.c o m.c n176!!""#年第!$卷第%期此两种布置方式下做了大量试验9发现电机在样机下方布置的分离效果稍好于在正上方布置的情况9实际中电机布置在样机正上方比布置在正下方的振动稍大9进一步表明振动对分离的影响仍然较大[9] 静态旋流分离是靠液体自身压力来实现动力供液9为此9将其入口结构设计为易形成旋流的矩形等截面\渐缩截面\涡线型或可控制截面型等形式9此旋流器若要保持较好的分离效果9必须满足入口供液的高压力要求9且其额定处理量范围很小9这将大大影响脱油性能的提高[1O] 为此9从增加旋流强度\减小振动和提高分离效率入手9设计了同轴驱动式旋流分离装置9见图29其旋流筒壳体固定9分离腔结构与动态水力旋流器基本相同 它是由电机直接驱动旋转栅(又称旋转加速器)转动来提供旋流动力9其最大优点是振动非常小9对分离的影响基本可忽略9同时对入口压力的要求更低9处理量范围大大拓宽 该装置旋转栅的旋流加速尽管比动态水力旋流器少了一个转动壳体9但它基本消除了振动的影响9因而能完全满足分离要求 该装置主要缺点是在安装导流锥和溢流嘴时需要有较高的对中精度要求图1!动态水力旋流器旁侧电机布置示意图图2!同轴驱动式旋流分离装置结构示意图1-外壳体92-空心轴93-入口腔94-旋转栅95-导流锥96-溢流嘴97-出水口98-出油口99-密封装置91O -电机2!旋流单体结构及分离形式设计将动态水力旋流器转筒壳体的旋流供液方式及分离结构形式设计成静态旋流单体结构形式9见图3!图5[11] 由螺旋旋转栅对来液进行旋流加速9旋流供液动力结构采用电机同轴驱动9极大地减少振动对分离的影响 高转速旋转栅叶片将导致来液液滴的剪切破碎9但这可通过优选旋转栅结构形式及参数来减少对脱油性能的影响[12] 图3!旋流器单体旋流供液结构及分离方案1图4!旋流器单体旋流供液结构及分离方案2图5!旋流器单体旋流供液结构及分离方案3276 化工进展!""#年第!$卷!!!与动态水力旋流器相比沿旋流腔轴向长度方向液流的旋流强度渐渐减弱其切向速度分布值相应减小13图3!图5均采用静态水力旋流器单体结构形式其目的是通过外来动力增加流场旋流强度能在很大程度上降低入口压力的供液要求图3方案中有很小的底流背压时即能很好地分离旋流加速后分离液会很快从溢流管尾端排出此结构解决了液流分离后仍有少量溢流随底流排出的问题操作难度减小操作参数易于控制图4和图5方案中底流与溢流排液方向均相反而溢流管的旋转将使已经很低的溢流压力产生二次损失压力将变得更低此时溢流即使放空也会影响分离图4中在尾端加一个反锥形推进器以顶住形成的溢流向另一端排出同时保持了底流排出口处流场的稳定14图5中通过加长尾管使得补偿角动量损失后产生的溢流向另一端流出长长的尾管能起到稳定底流的作用并促进溢流向另一端排出此方案对小分流比的操作难度较大因而需要足够的底流背压才能保证良好的分离尽管如此此方案仍是目前各方案中较为理想的一种比较以上几种结构分离方案发现相同工况及相同操作参数时图2的分离方式中压力损失很小流量及压力的操作范围最大但流场的旋流强度随圆筒壳体长度加大而有明显减弱的趋势理论上它与转筒壳体旋转的动态水力旋流器相比分离效率要低些15设计如图3!图5的3种方案的主要目的是借助于静态水力结构单体利用提高电机转数进行旋转加速以实现液流高效分离进而达到比静态水力旋流器有更高脱油性能的目的3!试验工艺设计与数据分析试验前对试验装置及工艺流程作以改进调试并成功使用电磁流量计压力传感器进行数据记录同时用编制好的数据处理程序进行数据采集与处理工作将入液口出水口与溢流口并联并在汇管处接入高精密压力计量仪此方式抵消了使用不同压力表产生的不同回程误差大大提高了计量精度16见图6图6!旋流分离试验工艺流程示意图经过大量研究与分析综合考虑各种设计方案优选出结构方案3该方案中静态水力旋流单体是大庆石油学院自发研制的较成熟产品试验用单螺杆泵增压泵后注油试验样机的溢流嘴直径为4m m额定处理量4m3h电机功率4k W 转速15O O!3O O O r m i n分流比5%!15%获得了较理想的分离效果试验过程中通过改变各种操作参数如电机转数处理量压力及分流比等优选出的三叶片容积式旋转栅明显优于四叶片敞开式与阶梯式叶片旋转栅结构的分离效果17静态水力旋流单体结构采用透明有机玻璃制成试验时由变频调速仪调节电机运行频率电机转数按3O O r m i n提升在每个转速点均做变分流比按5%8%1O%12%15%等及变处理量的试验同时观察到静态结构单体的旋流分离过程试验时保持溢流阀全开调节底流阀以改变底流背压进而实现流场的稳定与有效的油水分离观察透明有机玻璃单体内的油水分离发现低速时即形成气核它的形成是旋流器正常工作的标志18注油不久便发现气核颜色变深为油核其直径大小形状及位置随操作参数的改变而改变受制造及安装精度振动及气核等因素的影响油核并非笔直19同时还发现稳定分离的油核尾端存在一个动态平衡点正常分离时此油核的动态平衡点约位于小锥段与直管段的旋流腔入口端面之间此时若动态平衡点位于尾管内则溢流量中的部分油核随底流排出旋流器的有效油水分离将受到严重影响此平衡点位置的改变可通过调节分流比或适当改变处理量来实现而改变分流比则主要通过调节底流背压来完成试验时测试的溢流压力变化极小因为正常分离时的油核中心总为低压区压力本来就较低流场内压力的合理分配靠调节底流阀和改变电机转数来实现这对分离很重要方案3的试验数据见表1入口含油量为12O Om g L左右平均分离效率达98%以上试验获得成功2O4!结!语高分离效率小型化橇装式和可移动是旋流器今后的发展方向2122基于旋流器的多年研究基础优选出一种较合理的旋流动力结构与分离形式试验方案验证了它有很好的脱油性能试验工376!第%期刘晓敏等动态水力旋流器脱油动力结构布置改进研究!!表1!水力旋流器典型试验数据表<转速24O O r/m i n s分流比1O%>P i /M P aP d/M P aP u/M P a@i/m3h-1C i/m g L-1C d/m g L-1分离效率/%O.31O.22O.O17.9129216.898.7 O.34O.23O.O28.2134721.498.4 O.33O.24O.O28.O117717.298.5 O.42O.31O.O37.9124911.399.1 O.43O.34O.O38.1128115.198.8艺及样机结构方案设计合理实用采用同轴驱动的旋流动力结构方式s基本上消除共振及自振s脱油性能得到显著提高利用计算机采集数据并改进三口压力布置的测量方式s提高了计量精度3旋流器正常分离时底流需有一定的背压s才会保证旋流器入口底流及溢流压力有良好的分配关系s此时的溢流压力值基本上保持不变参!考!文!献1!蒋明虎s赵立新s李枫等.旋流分离技术[M].哈尔滨=哈尔滨工业出版社s2O O O.6!1O2!姜岩s闻建平s胡宗定.[J].化工进展s2O O4s23<3>=256!2593!N a g e s w a r a r a oK.[J].\i n e r a s E n g i n e e r i n g s1999s12=517!5444!C o e l h oM AZA.[J].C h e m i c a E n g i n e e r i n g J o u r n a s2O O1s 84=7!145!C a s t i l h oLR s M e d r o n d oRA.[J].\i n e r a s E n g i n e e r i n g s2O O O s13<2>=183!1916!刘晓敏s蒋明虎s王尊策等.[J].石油学报s2O O3s24<2>=89!93 7!宋华s刘晓敏s王尊策等.[J].化学工程s2O O3s31<3>=37!4O8!刘晓敏s蒋明虎s王尊策.[J].化工机械s2O O3s3O<5>= 255!2589!刘晓敏s李枫s赵立新等.[J].石油化工设备s2O O2s31<6>=13!151O!蒋明虎s赵立新s李枫等.[J].石油矿场机械s1998s27<2>=3!611!蒋明虎s刘晓敏s王尊策.[J].化工机械s2O O3s3O<2>=65!67 12!王尊策s刘晓敏s蒋明虎等.[J].大庆石油学院学报s2O O3s 27<1>=62!6513!G a y JC s b e Z a r dC s S c h u m m e rP.R o t a r y C y c l o n eW i l l I m p r o v e O i l y W a t e rT r e a t m e n ta n dR e d u c e S p a c eR e I u i r e m e n tW e i g h t ho n O f f s h o r e P l a t f o r m s[C].S P E16571s1987.1!2O14!J o n e s P S.AF i e l d C o m p a r i s o n o f S t a t i c a n dD y n a m i cH y d r o c y c l o n e s[C].S P EP r o d u c t i o n8F a c i l i t i e s s M a y1993.84!9O15!T r i p o n e y G s W o i l l e Z J8b e Z a r dC.T h eR o t a t i n g D e o i l i n gc y c l o n e=R e c e n tD e v e l o p m e n t a n dO p e r a t i n g E x p e r i e n c e[C].S P E25O34s1992.177!18516!刘晓敏s蒋明虎.[J].流体机械s2O O4s32<12>=4!617!蒋明虎s王尊策s刘晓敏等.[J].流体机械s2O O2s3O<6>= 17!1918!刘晓敏s蒋明虎.[J].石油学报s2O O4s25<6>=1O5!1O8 19!赵立新s李枫s王尊策等.[J].石油机械s2O O1s29<4>=1O!122O!刘晓敏s李枫s蒋明虎等.[J].石油机械s2O O2s3O<8>=1!321!钟月华s陈文梅s王广金等.[J].化工进展s2O O2s21<2>= 143!14622!赵宗昌s刘兆东s沙庆云等.[J].化工学报s1997s48<1>= 119!122$编辑!奚志刚""""""""""""""""""""""""""""""""""""""""""""""% &新闻答苹&新型润滑油添加剂研发成劝近日s中国科学院大连化学物理研究所和大连北润石油化工有限公司合作研发的纳米型抗磨润滑油添加剂n 项目通过成果鉴定据悉s该项技术的推广应用将彻底改变国外产品垄断高端润滑油添加剂市场的现状s为提升中国润滑油品质带来新的技术革命s同时也为中国润滑油品出口占领国际市场奠定了夯实的技术基础s为中国润滑油品行业注入了新的活力该添加剂具有节省油品节约润滑油保护机械部件和设备延长机械寿命增强机械动力的特点s不仅克服了传统纳米颗粒不稳定的缺点s又避免了纯烃类化合物造成的粘壁和堵缸现象s具有超强耐磨和自修复等功效s适用于各种机械交通工具机电设备工程机械及精密机床的机械润滑纳米科技创造抗化学纺织品据报道s美国北卡州立大学运用纳米科技开发的智慧纤维n不只可以应用在军事用途上s同时还有其他广泛的用途H i n e s t r o Z a博士在波多里哥大学开发具有纳米层的自然纤维可抗阻化学物质这些层数大约2O毫微米厚s 并由不同聚合物组成可以控制通过的物质s这个过程为选择性传输这些层数被设定阻隔不同的化学物质s它们可以有效地阻隔生物武器s如芥子气神经毒气或工业化学制品s 但同时也以让空气进入这种纤维所制成的服装提供高度的保护s因为服装上附有许多的纳米层纤维s但又不会影响它的舒适或实用性这项技术可以应用在许多用途上s 如=在手套上装置关节炎药物军用制服装置抗菌层数防止在创伤的情况下遭到细菌感染以及舒适的生物武器安全服s另外还能在尿布上装置抗发痒的高分子电解质与抗过敏药物$以上信息来自"中国化工在线"w w w.c h e m s i n a.c o m%476化工进展!""#年第!$卷!动态水力旋流器脱油动力结构布置改进研究作者:刘晓敏, 檀润华, 刘银梅, 蒋明虎, Liu Xiaomin, Tan Runhua, Liu Yinmei,JIANG Minghu作者单位:刘晓敏,刘银梅,蒋明虎,Liu Xiaomin,Liu Yinmei,JIANG Minghu(大庆石油学院机械科学与工程学院,大庆,163318), 檀润华,Tan Runhua(河北工业大学创新设计研究所,天津,300130)刊名:化工进展英文刊名:CHEMICAL INDUSTRY AND ENGINEERING PROGRESS年,卷(期):2005,24(6)被引用次数:2次1.蒋明虎;赵立新;李枫旋流分离技术 20002.姜岩;闻建平;胡宗定工业废水处理新技术与新方法的研究进展[期刊论文]-化工进展 2004(03)3.Nageswararao K Reduced efficiency curves of industrial hydrocyclones ——an analysis for plant practice[外文期刊] 1999(5)4.Coelho M A Z A A model for peformance prediction of hydrocyclones[外文期刊] 2001(1)5.Castilho L R;Medrondo R A查看详情[外文期刊] 2000(02)6.刘晓敏;蒋明虎;王尊策动态水力旋流器圆管螺旋流场特性研究[期刊论文]-石油学报 2003(02)7.宋华;刘晓敏;王尊策含油水处理用复合式水力旋流器研究进展[期刊论文]-化学工程 2003(03)8.刘晓敏;蒋明虎;王尊策含油水处理用动态水力旋流器溢流结构设计研究[期刊论文]-化工机械 2003(05)9.刘晓敏;李枫;赵立新脱油型动态水力旋流器分离特性[期刊论文]-石油化工设备 2002(06)10.蒋明虎;赵立新;李枫查看详情 1998(02)11.蒋明虎;刘晓敏;王尊策含油水处理用水力旋流器供液动力结构形式研究[期刊论文]-化工机械 2003(02)12.王尊策;刘晓敏;蒋明虎用于油水分离的动态水力旋流器的研制[期刊论文]-大庆石油学院学报 2003(01)13.Gay J C;Bezard C;Schummer P Rotary Cyclone Will Improve Oily Water Treatment and Reduce Space Requirement Weighth on Offshore Platforms 198714.Jones P S A Field Comparison of Static and Dynamic Hydrocyclones 199315.Triponey G;Woillez J;Bezard C The Rotating De-oiling cyclone: Recent Development and Operating Experience 199216.刘晓敏;蒋明虎脱油型静态水力旋流器压力损失测试研究[期刊论文]-流体机械 2004(12)17.蒋明虎;王尊策;刘晓敏油水分离用复合式水力旋流器结构设计[期刊论文]-流体机械 2002(06)18.刘晓敏;蒋明虎脱油型水力旋流器空气核的稳定性分析[期刊论文]-石油学报 2004(06)19.赵立新;李枫;王尊策动态水力旋流器分离性能的试验研究——分流比及转数对分离性能的影响[期刊论文]-石油机械 2001(04)20.刘晓敏;李枫;蒋明虎复合式水力旋流器油水分离实验研究[期刊论文]-石油机械 2002(08)21.钟月华;陈文梅;王广金油水分离充气旋流器的研究进展[期刊论文]-化工进展 2002(02)22.赵宗昌;刘兆东;沙庆云查看详情[期刊论文]-化工学报 1997(01)1.陈家庆.桑义敏.Chen Jiaqing.Sang Yimin复合型动态水力旋流器的结构设计研究[期刊论文]-北京石油化工学院学报2005,13(1)2.李增印.李全香新型节电器在中原油田抽油机上的应用[会议论文]-2007。

本次设计要求进行轴流式脱粒机的研究和设计,轴流式脱粒机按谷物喂入滚筒的方向不同可分为纵向轴流式(轴向喂入,轴向排出);横向轴流式脱粒装置;以及切流轴流组合式。

考虑到操作上的方便性,本次设计采用切向喂入,切向排出的方式,即采用横向轴流的方式进行研究与设计。

轴流滚筒式脱离装置对谷物的脱粒时间较长,滚筒转速和间隙有少许变化对脱离质量的影响不大,因而对安装间隙和速度调节要求不是很严格,这是轴流式脱粒机的一个显著的优点。

在综合考虑和比较老式轴流式脱粒机及各种类型的脱粒机的优缺点后,决定此次轴流式脱粒机的设计思路为:采用皮带传动方式将动力传送到脱粒机,带动滚筒转动,滚筒和脱粒机罩壳内部均设U型脱粒齿,采用搓擦脱粒的方式进行水稻的脱粒。

实现脱净率高于99.5%,破碎率低于0.3%的标准。

此轴流式脱粒机由机架、进料口、主轴、装有压条的滚筒,滚筒下的筛网、内部有导向板的上盖、出料口、传动机构和偏心机构组成,采用切线方向进料,螺旋导向板导流,U型钢板齿脱粒,栅格筛分离,水平切线方向排草。

脱粒干净,排草顺畅,功率损耗小。

参考其他实例分析及设计,我认为此次轴流式脱粒机的设计主要要考虑以下问题:1、轴流式脱粒机滚筒的设计。

包括滚筒的长度设计,直径的设计,茎秆喂入部分与滚筒圆心角α间的关系。

力求以最小的滚筒长度达到脱净,分离,消耗动力小,负荷均匀的目的;2、轴流式脱粒机螺旋导向板的设计;3、轴流式脱粒机U形钢板齿的设计;4、轴流式脱粒机栅格筛的设计,主要是栅格筛的尺寸的选取与设计,以保证谷粒的分离;5、轴流式脱粒机脱粒间隙的设计计算;6、轴流式脱粒机滚筒转速的设计计算;7、轴流式脱粒机机架处轴承型号的选取;8、轴流式脱粒机机架及机体的设计,外形尺寸设计,力求使机体体积小,外形美观大方;9、轴流式脱粒机中皮带轮的设计与选取;10、旋导向板尺寸等的设计;11、各种零件材料的选取,机架材料要便于焊接。

滚筒,钢板齿等零件要满足受力的强度要求。

![高效轴流式脱扬机[实用新型专利]](https://uimg.taocdn.com/ae299b0de009581b6ad9eb53.webp)

专利名称:高效轴流式脱扬机专利类型:实用新型专利

发明人:王光华,刘万新,姬汉平申请号:CN95238354.3

申请日:19951227

公开号:CN2237927Y

公开日:

19961023

专利内容由知识产权出版社提供

摘要: 本实用新型涉及一种适于脱粒清选稻、麦等多种农作物的高效轴流式脱扬机,它具有机架,机架上安有脱粒机,脱粒机包括有壳盖和滑谷板,在壳盖内安有钉齿式滚筒并配置栅格式凹板筛,脱粒机下方开设物料出口,在物料出口处下方安有扬场机,脱粒机和扬场机与传动变速装置相联,其特点在于钉齿式滚筒设置为三头螺旋钉齿,由于加大的滚筒轴向驱动作物的速度,使脱扬机的生产效率大大提高。

本实用新型还对脱扬机的其它性能进行了改进。

申请人:湖北省国营西大垸机械厂

地址:433113 湖北省潜江市国营西大垸农场机械厂

国籍:CN

代理机构:湖北省专利事务所

代理人:胡建平

更多信息请下载全文后查看。

纺织工艺中轴流式风机的空气流动模拟与优化概述纺织工艺中的轴流式风机在纺织行业中起到了至关重要的作用,它能够为纺织机械提供稳定的空气流动,确保纺织工艺的高效进行。

然而,在风机的设计与应用过程中,如何实现优化的空气流动以提高效率、减少能耗,成为了一个重要的课题。

本文将介绍轴流式风机的空气流动模拟与优化方法,并讨论其在纺织行业中的应用前景。

一、轴流式风机的工作原理轴流式风机是一种通过叶轮产生气流的机械设备,它的主要工作原理是将空气沿着轴向方向连续流动,从而产生压力差,实现空气的流动。

具体而言,轴流式风机的叶轮通过高速旋转将空气吸入并推送出来,形成气流。

由于纺织工艺中对于控制空气流动状态的要求较高,因此需要对轴流式风机的空气流动进行模拟与优化。

二、轴流式风机的空气流动模拟方法1. 数值仿真模拟:通过使用计算流体力学(CFD)软件,可以对轴流式风机的空气流动进行模拟。

在仿真过程中,通过建立数学模型、设定边界条件和计算网格等步骤,可以计算出风机在不同工况下的气流速度、气流压力等参数。

同时,可以通过仿真结果的分析,了解空气流动的特点和局部不良流动现象,进而优化风机的设计。

2. 实验测量技术:实验测量是验证数值模拟结果的重要手段之一。

通过在实际纺织工艺中安装传感器和测量仪器,可以实时监测风机的空气流动情况,并获取实际测量数据。

在测量过程中,可以针对风机的不同运行工况进行实时调整,进一步优化风机的设计和运行条件。

三、轴流式风机空气流动的优化1. 叶轮设计优化:叶轮是轴流式风机的核心部件,其设计对于空气流动的效果至关重要。

首先,需要选择合适的叶轮型号和转速,以实现预期的风量和压力。

其次,需要采用几何参数的优化方法,例如通过改变叶片的角度、长度和数量等来优化叶轮的性能。

最后,可以通过数值仿真和实验测量等方法,验证叶轮设计的效果,并进行优化调整。

2. 工艺条件调整:在纺织工艺中,通过调整机器的工艺条件,例如湿气、温度和湍流等因素,可以改善轴流式风机的空气流动效果。

本科生毕业设计货车滚动轴承固定式半自动拆卸机设计The dismantling machine for freight train’s rollingbearings学生姓名所在专业所在班级申请学位工士学位指导教师职称副指导教师职称答辩时间年月日目录设计总说明 (I)INTRODUCTION (II)1绪论 (1)1.1课题来源 (1)1.2STL-2A滚动轴承拆卸机的用途 (1)1.3STL-2A滚动轴承拆卸机的结构组成及其特点 (1)1.4STL-2A滚动轴承拆卸机的工作形式 (1)2设计要求及内容 (2)2.1设计要求 (2)2.2设计内容 (2)3拆卸机液压系统设计 (2)3.3工况分析 (2)3.4拟定液压系统原理图 (3)3.4.1确定供油方式 (3)3.4.2调速方式的选择 (4)3.4.3速度换接方式的选择 (4)3.5液压系统的计算和液压元件的选择 (5)3.5.1拆卸缸主要尺寸计算 (5)3.5.2顶起定位缸主要尺寸计算 (6)3.5.3推进缸主要尺寸计算 (6)3.5.4卡爪缸/顶起导向缸主要尺寸计算 (7)3.5.5计算各工作阶段液压缸所需的流量 (7)3.5.6液压泵的选择 (8)3.5.7与液压泵匹配的电动机的选择 (9)3.5.8液压阀的选择 (9)3.5.9确定管道尺寸 (10)3.5.10液压油箱容积的确定 (10)4液压缸的结构设计 (10)4.1确定液压缸的结构形式 (10)4.1.1滑台推进缸、卡爪缸和顶起导向缸的结构设计 (10)4.1.2拆卸缸、顶起定位缸的结构设计 (11)4.2液压缸的壁厚和外径的计算 (11)4.3缸盖厚度的确定 (12)4.4最小导向长度的确定 (13)4.5缸体长度的确定 (14)5设计总结 (14)鸣谢 (15)参考文献 (16)设计总说明在全国铁路第六次大面积提速的大背景下,铁路安全运输显得尤为重要。

铁路货车滚动轴承一方面要承受整个车厢的重量,另一方面轴承的内圈又随车轴一起作高速旋转,是非常容易磨损的部件,也是关系到铁路运输安全的关键部件。

优秀设计毕业设计开题报告题目名称侧装式少齿差传动卷扬机设计题目类别学院(系)专业班级学生姓名指导教师辅导教师开题报告日期开题报告一、题目来源及类型题目名称:测装式少差齿传动卷扬机设计题目来源:生产实际题目类别:毕业设计二、研究目的和意义卷卷扬机又称绞车,是由动力驱动的卷筒通过挠性件(钢丝绳、链条)起升、运移重物的起重装置。

它结构简单,使用方便,广泛应用于建筑、安装、运输等部门的拽引和起重作业。

扬机按驱动方式可分为人力驱动和动力驱动两大类。

人力驱动型有:绞盘、手摇卷扬机等。

用在缺乏电源或使用电源不便的地方。

动力驱动型主要是电力驱动。

卷扬机按拽引速度可分快速和慢速两种。

快速卷扬机一般拽引速度为30-50m/min,多用于建筑工地。

慢速卷扬机拽引速度为7-15m/min,主要用于设备安装作业。

利用少差齿传动机构的优越性可以改进和提高机械设备的传动机构技术性能,将渐开线少齿差行星齿轮传动应用于建筑起重卷扬机的动力传输系统,是使传统卷扬机减小体积,优化结构,降低成本,提高性能的有效途径,具有广泛的前景。

少差齿传动的特点是速比大,体积小,结构简单。

它又少齿差轮副和一个具有等角速度转换功能的传动机构组成。

工程中目前试用的传动机构有销轴式,浮动盘式,十字滑块式,零齿差式,曲柄式等几种等几种。

以应用最广泛的销轴式为例,其有点是结构简单。

缺点是:(1)行星齿轮轴承的径向载荷较大,(2)轴孔的位置精度要求较高,轴销安装也有一定困难。

此重卷扬机起重大、操作灵活、安全可靠、经久耐用。

广泛适用于建筑、桥梁、港口、发电厂、冶金、矿山等企业工地中。

近年来卷扬机的试用为国家公路、铁路、桥梁、码头、电建、水利、矿山、船舶等工程建设提供了很好的决定性的帮助。

它在工业社会的巨大作用获得了们的认可诚信的服务得到了用户单位的一致赞许。

三、阅读的主要参考文献及资料名称[1] 张清国主编,建筑工程机械,重庆大学出版社,1998年第二版[2] 机械设计手册编委会编著,机械设计手册第3版,机械工业出版社,2004年8月[3] 渐开线齿轮行星传动的设计与制造编委会著,渐开线齿轮行星传动的设计与制造,机械工业出版社[4] 朱景梓,渐开线齿轮变位系数的选择,第二版[M] 北京:人民教育出版社,1982[6] 刘海江.少齿差传动的发展概况及方向.现代机械,1996,(01)[7] 杨江,张展.渐开线少齿差行星传动的设计与制造.机械设计与研究,1987,(05)[8] 祝凌云李斌编著王箐燕改编Pro/ENDINEER野火版入门指南人民邮电出版社[9] 陆耀祖.少齿差渐开线内齿轮副的几何计算.组合机床与自动化加工技术,1985,(04)[10]舒小龙李平渐开线少齿差传动的最小啮合角机械设计与研究-2000年4期[11]白雁军祝凌云编著PRO/ENGINEER 野火2.0版绘图指南人民邮电出版社[12]周有强,胡茂炫,张文照.少齿差传动的发展概况.齿轮,1983 (1)[13]王瑞.渐开线少齿差行星减速机的改进一X-Y型减速器.机械设计,1992 (1)[14]李玉忠.改进型少齿差行星结构的探讨与成效.机械,1988 (6)[16]吴春英.N型内齿行星轮行星齿轮传动。