肉制品工艺流程纲要图.doc

- 格式:doc

- 大小:116.02 KB

- 文档页数:2

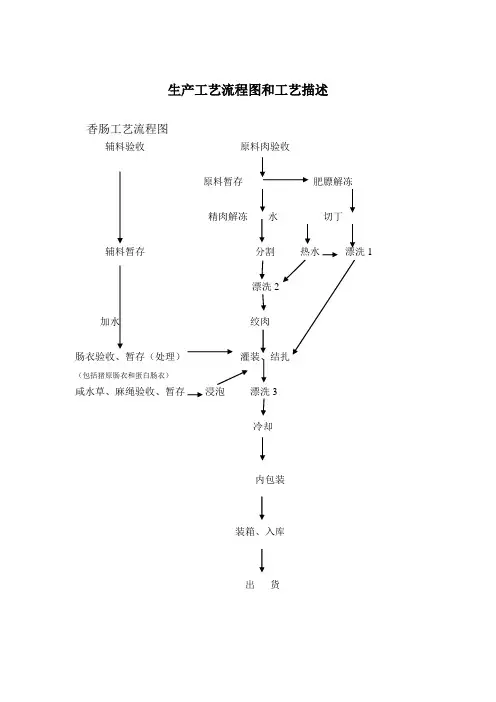

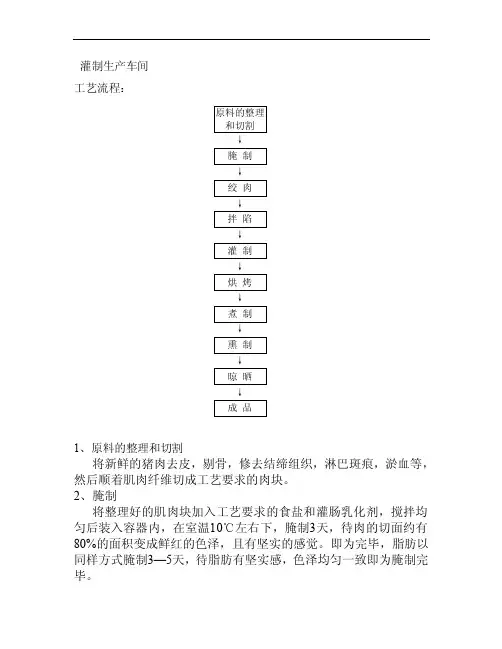

灌制生产车间工艺流程:↓↓↓↓↓1、原料的整理和切割将新鲜的猪肉去皮,剔骨,修去结缔组织,淋巴斑痕,淤血等,然后顺着肌肉纤维切成工艺要求的肉块。

2、腌制将整理好的肌肉块加入工艺要求的食盐和灌肠乳化剂,搅拌均匀后装入容器内,在室温10℃左右下,腌制3天,待肉的切面约有80%的面积变成鲜红的色泽,且有坚实的感觉。

即为完毕,脂肪以同样方式腌制3—5天,待脂肪有坚实感,色泽均匀一致即为腌制完毕。

3、绞肉和斩拌将腌制完的肉和肥膘分别送入绞肉机中搅碎,切丁。

4、拌陷将绞好的肉馅放入拌陷机中,加入调料,淀粉糊等其它辅料进行拌和,拌和的肉馅应弹力好,包水性强,没有乳状分离为准。

5、灌制灌制过程包括灌溉,捆住和吊挂,放气等。

6、烘烤烘烤时要求肠衣表面干燥光滑,无流油现象,肉馅色泽红润。

7、煮制将肠送水蒸煮室加热升温,待肠体中心温度达到75℃以上时,用手捏肠体感到硬挺,有弹性。

8、熏制熏制是在熏烟室内进行的,用锯末和木材使其缓慢燃烧发烟。

9、成品待肠体表面光滑而透出肉部肉馅色,自然冷却,即成品。

包装生产车间工艺流程:↓↓↓↓1、选择PET/AL/CPP 复合膜高温蒸煮袋,每袋装入称重的产品,注意封口处切忌被油污染,以免影响封口质量。

2、真空封口真空度以0.093Mpa为宜。

检查是否漏气。

3、杀菌:蒸煮袋封口后,应尽快杀菌,杀菌过程中,必须以反压进行冷却,以保持杀菌过程中压力平衡,使蒸煮袋不致变形破裂。

4、冷却:杀菌后迅速冷却至37℃以下,小心取出,擦干袋外水分,点数入库,袋子必须平整码放,不得折损。

5、检验:在37℃保温一周后检查有无涨袋,检验合格,即为成品。

禽类熏制制品工艺流程:↓↓↓↓1、宰后处理羽毛拔过后,如果禽类身上有残毛,将会影响商品的价值。

因此要仔细检查,如有残毛,可用煤气灯烧掉,再用新鲜冷水清洗干净。

在摘除内脏时,因肾和肺等很容易依附在胸椎、肠骨等上面,所以在摘除时一定要加以注意。

即使在购入禽类时,已经摘除了内脏,也应注意必须摘除干净。

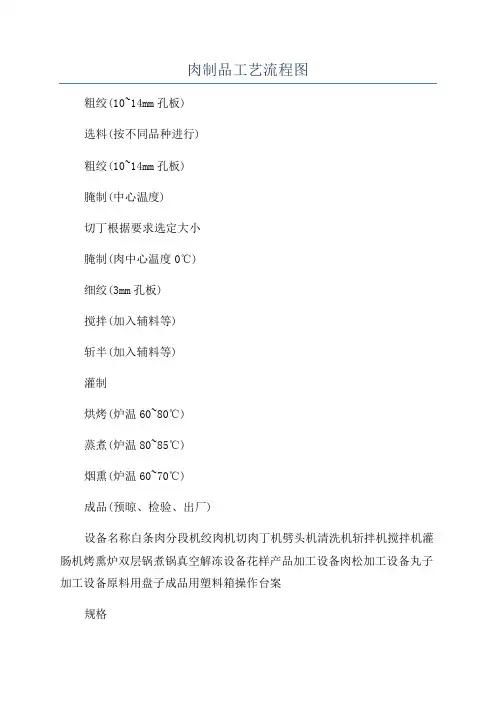

肉制品工艺流程图粗绞(10~14mm孔板)选料(按不同品种进行)粗绞(10~14mm孔板)腌制(中心温度)切丁根据要求选定大小腌制(肉中心温度0℃)细绞(3mm孔板)搅拌(加入辅料等)斩半(加入辅料等)灌制烘烤(炉温60~80℃)蒸煮(炉温80~85℃)烟熏(炉温60~70℃)成品(预晾、检验、出厂)设备名称白条肉分段机绞肉机切肉丁机劈头机清洗机斩拌机搅拌机灌肠机烤熏炉双层锅煮锅真空解冻设备花样产品加工设备肉松加工设备丸子加工设备原料用盘子成品用塑料箱操作台案规格数量1台1000kg/h200kg/h400头/h80kg/次盘容积200L1000kg/h700kg/h容量400kg/间容量200kg/口容量250kg/口2t/h自定自定自定2台1台2台2台2台2台3台15间10口6口1台1套1套1套1000个2000个对面4人操作式30个柱式提升机140kg/次5台用途用于将片肉分割,装在剔骨配料间绞肉、剔骨备料间1台,用于粗绞。

1台装在肠类灌制间用于肥肉切丁,装在剔骨备料间或肠类灌制间将猪头劈开或再去骨,装在副产品整理间用于清洗各种副产品,装在副产品整理间用于斩碎和搅拌肉泥,装在肠类灌制间用于含肉丁肠类或肉丸子的原料搅拌用于灌制肠类,装在肠类灌制间,其中要配置叶片泵灌肠机1台用于烘烤和烟熏灌肠,装在烤、煮、熏间用于酱卤制品的煮制,装在酱卤加工间用于煮锅,装在烤、煮、熏间用于原料冻肉的解冻,装在剔骨备料间用于各种花色品种,装在花样产品间用于加工肉松,装在花样产品间用于加工肉丸子,装在花样产品间用于盛装各种原料用于盛装各种产品剔骨备料间配制8个,灌制间配制8个,其他根据情况配制酱卤、花样产品间用于提升肉泥、肉块等,为搅拌和灌肠机配套使用各种运输小车原料用货架(车)成品用货架(车)叉车制冷设备配电设备锅炉更衣、淋浴设备高压冲洗设备检验设备空调设备180kg/kg210kg/车627000kJ25辆100辆50辆2台1套2台6台用于原料、半成品、成品或辅料等运送、专车专用用于原料的腌制用于成品的挂晾、暂存用于各种重物的搬运冷却间制冷用用于生产设备和环境的冲洗用于需加空调装置的生产间。

肉制品生产工艺流程图1、速冻调理肉制品(生制品)工艺流程图注:打 * 号为关键控制点

*原辅料验收 [牛、羊、猪肉、草鱼等验收

按原辅料检验规程验收,严格索证索票,

辅料放置阴凉、干燥、避光、通风处 ; 草鱼必须鲜活;冻羊肉贮存于 -18℃以下的冻

辅料配料 [电子秤(精度0.1g):根据配料表进行配料;速冻肉制品未使用食品添加剂]

前处理 [ 刀具、解冻清洗池、操作台、空调:牛、羊、猪肉、鱼等原料需进行解冻后修整并切片,前处理车间温度控制 20-25 ℃ , 时间 4h;草鱼前处理前需要在吊水池中暂养,生产当天剖杀并进行后续加工。

]

* 调制 [拌料机、空调:拌入辅料混匀腌制4h,腌制间温度控制 20-25 ℃ ]

*包材验收 [ 包装袋按原辅料检验规程验收,内包材供方应提供QS 证复印件和一年期内合格检测报告 ] *内包材消毒 [ 内

包材消毒柜:紫外灯消

毒 30min ;竹签需用

100-200ppm 次氯酸

钠消毒液浸泡后冲

洗干净、沥干使用。

]

*计量、内包装 [电子天平 (0.1g) 、封口机、真空包装

机、空调 :封口温度 180-200℃,净含量偏差按 75 号

令执行;卫生:环境卫生通过班前紫外灯消毒 30min

以上 ,包装设备班前班后进行清洗消毒,包装人员通过

更衣室更换工作服、工作鞋,

洗手消毒后进车间操作,调制羊肉需人工串成串

后进行计量包装 ]

*速冻 [速冻库:将预处理的食品放在-30 ℃~ -40 ℃的装置中,在30 分钟内通过最大冰晶生成带, 使食品中心温度从 -1 ℃降到 -5 ℃,其所形成的冰晶直径小于 100μ m。

速冻后的食品中心温度必须达到 -

18 ℃以下 ]

外包装[ 首先检查产品内包装及净含量是否异常,是否有封口不紧密情况,其次将检查合格的同一

批次产品进行打码、装箱,产品应在20-25℃环境中快速包装;最后将成品抽样送检至化验室进行出

厂检验,并将本批次产品标识待检,待化验室出具合格检验报告,方可办理入库。

]

出厂检验 [速冻肉制品(生制品)出厂检验项目:感官、过氧化值、净含量]

合格不合格

* 成品入库及冷链运输[ 成返工或销毁 [ ①对于仅为感官 ( 不影响等级指标 ) 或净含量及包装外观

品冻库, -18 ℃,温度波动的不符合可进行返工处理;经返工的成品应按规定重新检验,应有明

不超过 2℃;见与运输公司确返工品的生产及检验记录;②对于理化指标一次抽检不合格,允许

签订冷链运输协议 ] 加倍抽样,以复检结果为准,不合格产品应销毁不得出厂。

]

2.腌腊肉制品

选料→修整→配料→腌制→灌装→晾晒→烘烤→包装

注:中国腊肠类需经灌装工序。

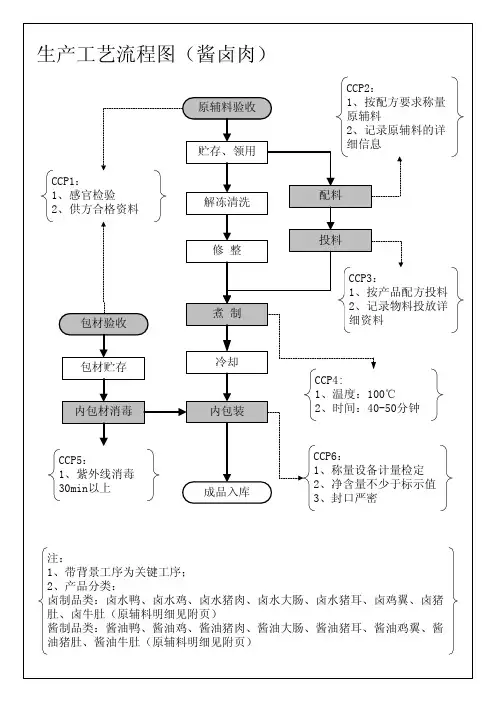

3.酱卤肉制品

选料→修整→配料→煮制→(炒松→烘干→)冷却→包装

注:肉松类需经炒松、擦松、跳松和拣松工序;肉干类需经烘干工序

4.熏烧烤肉制品

选料→修整→配料→腌制→熏烤→冷却→包装→二次灭菌→冷却

5.熏煮香肠火腿制品

选料→修整→配料→腌制→灌装(或成型)→熏烤→蒸煮→冷却→包装→二次灭菌

注: 红色字体为关键控制环节。