水力压裂施工过程

- 格式:doc

- 大小:25.00 KB

- 文档页数:2

水力压裂工艺技术汇报人:目录•水力压裂工艺技术概述•水力压裂工艺技术流程•水力压裂工艺技术要点与注意事项•水力压裂工艺技术案例与实践•水力压裂工艺技术前景与展望01水力压裂工艺技术概述定义及工作原理水力压裂工艺技术是一种利用高压水流将岩石层压裂,以释放天然气或石油等资源的开采技术。

工作原理通过在地表钻井,将高压水流注入地下岩层,使岩层产生裂缝。

随后,将砂子或其他支撑剂注入裂缝,防止裂缝闭合,从而提高岩层渗透性,便于油气资源流向井口,实现开采。

技术革新随着技术的不断发展,20世纪中后期,水力压裂工艺技术逐渐成熟,并引入了水平钻井技术,提高了开采效率。

初始阶段水力压裂工艺技术在20世纪初开始应用于石油工业,当时技术尚未成熟,应用范围有限。

现代化阶段进入21世纪,水力压裂工艺技术进一步完善,开始采用更精确的定向钻井技术和高性能支撑剂,降低了环境污染,并提高了资源开采率。

技术发展历程水力压裂工艺技术是石油工业中最重要的开采技术之一,尤其适用于低渗透油藏的开采。

石油工业水力压裂工艺技术也广泛应用于天然气领域,通过压裂岩层提高天然气产能。

天然气工业随着非常规油气资源(如页岩气、致密油等)的开采价值日益凸显,水力压裂工艺技术成为实现这些资源商业化开采的关键技术。

非常规资源开采技术应用领域02水力压裂工艺技术流程在施工前,需要对目标地层进行详细的地质评估,包括地层厚度、岩性、孔隙度、渗透率等参数,以确定最佳的水力压裂方案。

地质评估准备水力压裂所需的设备,包括压裂泵、高压管线、喷嘴、砂子输送系统等,确保设备完好、可靠。

设备准备对井口进行清理,确保井口无杂物、无阻碍,为水力压裂施工提供安全的作业环境。

井口准备施工前准备通过压裂泵将大量清水注入地层,使地层压力升高,为后续的压裂创造条件。

注水当地层压力达到一定程度时,通过喷嘴将携带有砂子的高压水射入地层,使地层产生裂缝。

压裂随着高压水的不断注入,砂子被携带进入裂缝,支撑裂缝保持开启状态,提高地层的渗透性。

坚硬顶板水力压裂切顶卸压技术研究及应用摘要:我国国土辽阔,有着丰富的能源储量,但能源分布呈现的整体趋势为多煤贫油少气,其中化石能源(煤炭资源)在我国能源主体中占据极其重要的地位。

我国煤炭资源虽然储量丰富,但整体赋存条件复杂,约有四成的煤层存在坚硬顶板问题。

坚硬顶板是指巷道顶板由坚硬岩性岩层组成,在矿井正常开采过程中,由于坚硬顶板的存在,使得巷道变形严重,同时对留煤柱开采的矿山,由于坚硬顶板的存在,造成留设煤柱宽度大幅度增加,严重浪费煤炭资源。

目前我国最常用的治理方法为切顶卸压,切顶的方法可分为爆破切顶、聚能切顶和水力压裂切顶三种。

此前众多的学者对爆破切顶及聚能切顶作过研究,对水力压裂切顶方案研究较少,因此本文对水力压裂进行研究。

关键词:坚硬顶板;水力压裂;卸压技术;应用;引言随着矿井的开采年限不断增加,覆存较为简单的煤层逐步减小,煤矿资源开采的重点逐步向着覆存条件较为复杂的煤层转化。

坚硬顶板是矿井开采目前面临的重要难题,我国约一半左右的煤层存在坚硬顶板问题,由于顶板岩性较为坚硬,使得采空区顶板极难垮落,并形成大面积的悬顶,大面积的悬顶一旦发生垮落极易造成层工作面冲击地压,同时为了保证巷道的稳定性,在留煤柱开采的巷道,大面积的悬顶使得煤柱留设宽度大幅增加,造成严重的资源浪费,在无煤柱开采的矿井,大面积的悬顶同样需要投入较大的资金来维护巷道的稳定性,所以对坚硬顶板的治理成为了一个热门的课题。

1水力压裂切顶机理水力压裂切顶卸压是指通过布置钻孔垂深为煤层到老顶岩层的距离、一定间距的钻孔切槽,在采空区侧上覆岩层预制切缝,钻孔注入高压水,采取“定点分层压裂”工艺,受高压水作用产生裂隙并控制裂纹在岩层中的扩展方向,在顶板形成一个“准破裂面”,同时破坏上覆岩层岩石的强度和完整性。

工作面回采时,采场发生周期来压,采空区顶板发生垮落,上覆岩层沿着预制的“准破裂面”断裂,即上覆岩层沿着切缝方向切断垮落岩层与回采巷道上方顶板的连接关系,减小回采巷道上覆岩层在采空区形成的悬顶距,从而减轻回采时超前支承压力对回采巷道的影响,降低回采巷道维护难度。

1 砂堵形成的原因和危害在水力压裂施工过程中,风险主要分为四大类:地质风险、工艺风险、管柱风险和设备风险。

所有风险造成的较为严重的后果之一就是砂堵。

砂堵在工程上的定义为,在向裂缝持续输砂的过程中,因裂缝空间或输送动能的原因无法将支撑剂顺利输送至裂缝,造成支撑剂在井筒堵塞的一种突发状况。

砂堵一定伴随着地面施工压力持续升高,甚至超过地面限压而被迫停止施工,因此高压风险是砂堵最直接和不可避免的。

在砂堵造成压裂施工被迫中断后,需依靠地层储能自行防喷、清空井筒,该过程具有相当的不确定性,极易造成井筒内大量沉砂堵塞井筒,进而导致压裂工具遇卡和回收困难。

需要额外增加连续油管冲砂、切割管柱、打捞等诸多工作程序,大大增加了压裂施工时长和作业成本。

因此,避免压裂过程中砂堵状况的出现是一项极其重要工作。

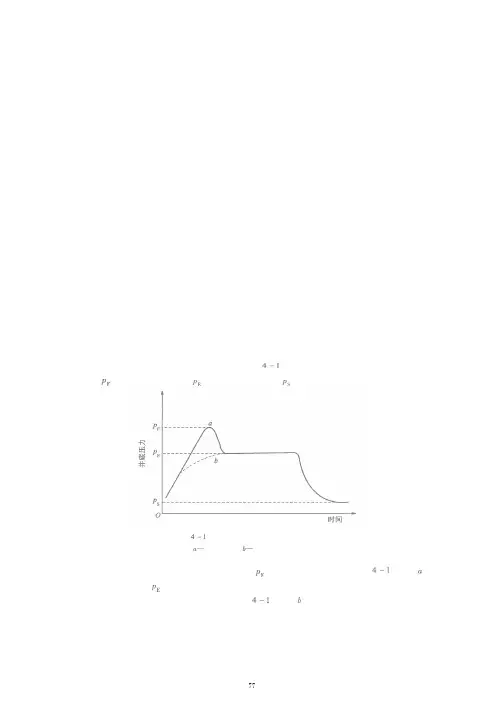

2 压裂施工泵压曲线模拟及意义砂堵初期,往往是表现为地层进砂困难,最直接的表征为地面压裂泵泵压(以下简称:泵压)升高。

泵压是一个多因素复合作用后的一个综合结果参数,因此泵压的升高不一定是地层进砂困难或砂堵造成的,对压裂施工曲线的预测即是考虑了多种因素综合影响后输出的一条施工地降低水力压裂施工过程中砂堵风险的措施江鹏川 孙晓锋 崔国亮 张云飞 安恒序 中海油能源发展股份有限公司工程技术分公司 天津 300452摘要:水力压裂改造低渗油气藏是目前为止最有效的增产措施。

水力压裂产生的裂缝需要用支撑剂进行填充,使水力裂缝保持足够的导流能力。

但实际施工过程中,往往由于地质、工艺、管柱和设备方面的因素,导致支撑剂无法顺利输送至裂缝,而是被迫在近井地带和井筒内堆积,这就是所谓的压裂过程中的砂堵状况。

砂堵是压裂所有风险在不加以干预的情况下的最终结果,若处理不当,将导致严重的安全事故和工程困难,后续处理手段将花费大量的经济成本和时间成本。

基于此,将所有引起泵压变化的因素考虑在内,将各项因素引起的泵压变化值求和,模拟出整个压裂施工阶段泵压曲线的走势图,在正式压裂施工时,时时将实际的泵注压力曲线与该泵压曲线模拟图相对比,及时捕捉泵压异常升高的迹象,及早判断砂堵的早期迹象,为避免最终砂堵的形成赢得宝贵的时间和压力空间。

水力压裂施工过程

水力压裂施工一般包括以下工序:循环、试压、试挤、压裂、加砂、替挤、扩散压力、活动管柱。

特殊情况可进行酸预处理、小型压裂测试、压后压降监测等工序。

1、循环:目的是检查压裂车组设备性能,保证地面流程管线畅通。

循环时单车排量不低于1m3/min,时间不少于10min。

2、试压:平稳启动压裂车高压泵,对井口阀门以上的设备和地面管线进行承压性能试验,压力为预测泵压的1.2-1.5倍,稳压5min,不刺不漏压力不降为合格。

3、试挤:打开井口阀门,关闭循环放空阀门,逐台启动压裂车,按设计要求排量将压裂液挤入地层,压力由低到高直到稳定。

检查井下管柱和工具情况,检查压裂层位的吸液能力。

4、压裂:试挤正常后,逐台启动压裂车,以高压大排量持续挤入前至液,使裂缝形成并扩展延伸。

油层破裂的瞬间破裂压力与地层深度的比值,称为压裂破裂梯度,反映油层破裂的难易程度。

5、加砂:油层裂缝形成,泵压和排量稳定后便可加砂。

要分段控制好混砂比,要逐渐提高且均匀加砂,保证压力、排量平稳,严禁中途停泵。

6、替挤:加砂完成后,打开混砂车的旁通替挤流程,

向井内注入替挤液,将携砂液替挤到油层裂缝中,要严格执行设计,严禁超量替挤。

7、关井扩散压力:压裂施工结束后,关闭所有进出口阀门,等待压裂液破胶滤失及裂缝闭合,防止出砂,造成裂缝口铺砂浓度过低。

8、活动管柱:负荷应不超过管柱悬重的200KN,上提速度控制在0.5m/min,活动行程不小于5m。

要达到管柱提放自如,拉力表悬重正常。