基于PLC和PID算法的恒液位控制系统开发

- 格式:doc

- 大小:14.50 KB

- 文档页数:3

目录1 《控制系统集成实训》任务书 (2)2 总体设计方案 (4)2.1 系统组成 (4)2.2 水箱液位控制系统构成 (4)2.3 水箱液位控制系统工作原理 (5)2.4 仪表选型 (6)2.4.1 GK-01电源控制屏 (6)2.4.2 GK-02传感器输出与显示 (7)2.4.3 GK-03单片机控制 (7)2.4.4 GK-07交流变频调速 (8)2.4.4 GK-08 PLC可编程控制 (8)2.5 PLC设计流程图 (9)3 外部接线图 (10)4 I/0分配 (10)5 梯形图 (11)6 组态王界面 (15)6.1 主界面 (16)6.2 数据词典 (16)6.3 曲线监控 (17)6.4 水流动画程序 (18)7 调试和运行结果 (19)7.1 比例控制 (19)7.2 比例积分调节 (19)心得体会 (21)参考文献 (22)1.《控制系统集成实训》任务书题目:基于PLC和组态王的液位PID控制系统一、实训任务本课题要求设计液位PID控制系统,它的任务是使水箱液位等于给定值所要求的高度,并通过PID控制减小或消除来自系统内部或外部扰动的影响。

1.实训模块:1、THKGK-1过程控制实验装置GK-02、GK-07、GK-08。

2、计算机及STEP7运行环境(安装好演示程序)、MPI电缆线,组态王软件。

2.控制原理和控制要求:控制原理如图所示,测量值信号由S7-200PLC的AI通道进入,经程序比较测量值与设定值的偏差,然后通过对偏差的P或PI或PID调节得到控制信号(即输出值),并通过S7-200PLC 的AO通道输出。

用此控制信号控制变频器的频率,以控制交流电机的转速,从而达到控制水位的目的。

S7-200PLC和上位机进行通讯,并利用上位机组态王软件实现给定值和PID参数的设置、手动/自动无扰动切换、实时过程曲线的绘制等功能。

二、实训目的通过本次实训使学生掌握:1)实际控制方案的设计;2)编程软件的使用方法和梯形图语言的运用;2)程序的设计及实现方法;3)程序的调试和运行操作技术。

基于PLC的PID控制算法在恒压供水系统中的应用摘要:本文主要探讨基于PLC的PID控制算法在恒压供水系统中的应用。

关键词:PLC PID控制算法恒压供水系统应用一、控制系统相关概念恒压供水控制系统根据给定不同的时间、供水流量和压力的要求,应用一台西门子MM440变频器,采用PLC控制的电磁开关,逐台控制两台18.5kW水泵(1#、2#泵)的控制方法向一个压力罐供水,然后通过压力罐向用户供水。

压力罐可以缓解由于水泵直接供水引起的供水压力变化,从而避免因供水压力变化过快造成水泵工作状态的频繁变化,该控制系统的基本框图如图1所示。

图1 控制系统的基本框图1.PLC本系统使用微型可编程控制器S7300PLC作为控制部分单元,其特点是具有强大的指令功能、方便的可用性能、较高的性价比等。

系统采用CPU315-2DP;模拟量输入、输出模块SM334 AI4/AO28/8Bit;模块包含模拟量输入通道4个、模拟量输出通道2个,根据需要输入输出信号都选用4~20mA的电流信号。

2.自动控制流程简介自动控制流程的过程监控部分采用典型的两级监控方式。

下位机由西门子S7300PLC构成,为基础测控级,主要面向生产过程,完成生产现场的数据采集及过程控制等。

上位机作为主要的人机界面(HMI),为生产管理级,它通过Wincc 软件监控系统完成对下位机的监控、生产操作管理等,主要面向操作人员。

3.压力传感器该供水系统采用的压力传感器选用量程为0~1.0MPa,输出电流为4~20mA。

二、自动控制流程简介和算法1.自动控制流程简介接通电源后,PLC对系统进行PID参数整定,进行系统PID控制,根据控制量输出的变化投入水泵运行或退出水泵运行。

根据需要,设定变频器输出最大频率值为50Hz、最小频率值为25Hz。

2.PID控制PID控制结构如图2所示。

图2 PID控制结构图PID控制器控制规律为:其中KP为比例放大系数,TI为积分时间,TD为微分时间。

题目:基于PLC的液位控制系统设计姓名:学号:系别:专业:年级班级:指导教师:2013年5月18日毕业论文(设计)作者声明本人郑重声明:所呈交的毕业论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品.本人完全了解有关保障、使用毕业论文的规定,同意学校保留并向有关毕业论文管理机构送交论文的复印件和电子版。

同意省级优秀毕业论文评选机构将本毕业论文通过影印、缩印、扫描等方式进行保存、摘编或汇编;同意本论文被编入有关数据库进行检索和查阅。

本毕业论文内容不涉及国家机密。

论文题目:作者单位:作者签名:年月日目录摘要 (1)引言 (1)1.研究现状分析 (2)1.1题研究背景、意义和目的 (2)1。

2液位控制系统的发展状况 (3)1.3课题研究的主要内容 (4)2。

控制方案设计 (4)2.1系统设计 (5)2.2单容水箱对象特性 (6)3。

硬件配置 (8)3.1控制单元 (8)3.2检测单元 (9)3。

3执行单元 (9)4。

软件设计 (10)4。

1STEP 7-Micro/WIN编程软件简介 (10)4。

2参数设定及I/O分配 (10)5。

程序编程和系统仿真 (13)5。

1程序设计 (13)5。

2程序仿真和分析 (13)6。

结论 (17)参考文献 (17)附录 (19)致谢 (22)基于PLC的液位控制系统设计摘要:针对人工控制液位的准度低、速度慢、灵敏度低等一系列问题。

本文提出基于PLC 的液位控制系统,系统通过将液位传感器检测到的电信号送入PLC中,经过A/D变换成数字信号,送入数字PID调节器中,经PID算法后将控制量经过D/A转换成水泵电机转速相对应的电信号送入水泵电机来控制水泵转速,最终达到控制液位的目的。

通过仿真和分析结果表明本文所设计系统能够正常运行并且达到了设计的目的,能够准确、快速地控制液位,克服了传统液位控制系统的很多弊端。

毕业设计论文基于PLC的液位控制系统研究摘要本文设计了一种基于PLC的储罐液位控制系统。

它以一台S7-200系列的CPU224和一个模拟量扩展模块EM235进行液位检测和电动阀门开度调节。

系统主要实现的功能是恒液位PID控制和高低限报警。

本文的主要研究内容:控制系统方案的选择,系统硬件配置,PID算法介绍,系统建模及仿真和PLC编程实现。

本设计用PLC编程实现对储罐液位的控制,具有接线简单、编程容易,易于修改、维护方便等优点。

关键字:储罐;液位控制;仿真;PLCAbstractThis article is designed based on PLC, tank level control system. It takes a series s7-200 CPU224 and an analog quantities of EM235 expansion module to level detection and electric valve opening regulation.System main function is to achieve constant low level PID control and limiting alarm.The main contents of this paper: the choice of the control system plan, system hardware configuration, PID algorithm introduced, system modeling and simulation, and PLC programming. PLC programming with the design of the tank level control have the advantage of simple wiring, easy programming, easy to modify, easy maintenance and so on.Key word: tank ; level ;control ;simulation ;plc目录摘要 (I)ABSTRACT ........................................................... I I 1 绪论. (1)1.1盐酸储罐恒液位控制任务 (1)1.2本文研究的意义 (2)1.3本文研究的主要内容 (2)2 控制系统方案设计 (3)2.1储罐液位控制的发展及现状 (3)2.2系统功能分析 (3)2.3系统方案设计 (4)3 系统硬件配置 (5)3.1电动控制阀的选择 (5)3.1.1 控制阀的选择原则 (5)3.1.2 ZAJP 精小型电动单座调节阀性能和技术参数介绍 (10)3.2液位测量变送仪表的选择 (13)3.2.1 液位仪表的现状及发展趋势 (13)3.2.2 差压变送器的测量原理 (13)3.2.3 差压式液位变送器的选型原则 (14)3.2.4 DP系列LT型智能液位变送器产品介绍 (15)3.3PLC机型选择 (16)3.3.1 PLC历史及发展现状 (16)3.3.2 PLC机型的选择 (18)3.3.3 S7-200系列CPU224和EM235介绍 (20)4 PID算法原理及指令介绍 (21)4.1PID算法介绍 (22)4.2PID回路指令 (24)5 系统建模及仿真 (28)5.1系统建模 (28)5.2系统仿真 (30)5.2,1 MATLAB语言中Simulink交互式仿真环境简介 (30)5.2.2 系统仿真 (31)第6章系统编程实现 (33)6.1硬件设计 (33)6.1.1 绘制控制接线示意图 (33)6,1.2 I/O资源分配 (33)6.2软件设计 (34)6.2.1 STEP 7 Micro/Win V4.0 SP6编程软件介绍 (34)6.2.2 恒液位PID控制系统的PLC控制流程 (35)6.2.3 编写控制程序 (36)6.2.4 程序清单 (39)结束语 (40)参考文献 (41)致谢 (42)1 绪论1.1 盐酸储罐恒液位控制任务如图1.1所示为某化工厂稀盐酸储罐,该罐为钢衬聚四氟乙烯储罐,罐体高6米,容量为50立方米,重500千克。

PID PLC1.前言恒压供水系统是目前市场上运用最为广泛的供水系统之一。

变频器PID 控制系统是整个恒压供水系统的控制核心。

通过PLC (可编程逻辑控制器)对整个系统进行可靠的控制,不仅提高了水压的稳定性,同时也提高了系统运行效率,降低了能源消耗。

2. 恒压供水系统概述恒压供水系统是指在不同供水流率和负荷状态下,系统所维持的压力都是恒定的。

相比较其他常见的供水系统,恒压供水系统可以满足一些特殊的供水需求,比如公寓、办公楼、酒店、医院等高层建筑物的供水。

恒压供水系统一般可以分为两类:一类是调速泵房恒压供水系统,另一类是变频器恒压供水系统。

调速泵房恒压供水系统采用调速泵进行水压控制,系统通过加减泵数来维持恒定的工作水压。

这种方式适合较小规模的恒压供水系统。

变频器恒压供水系统则采用变频器控制泵的转速,通过控制水泵的转速来保持一定的供水压力。

对于大规模的高楼、大型公共建筑物等供水系统,采用变频器恒压供水系统更为常见。

3. 变频器PID 功能PID 控制是一种最广泛应用的控制方法之一,在变频器控制系统中,同样可以采用PID 控制算法来控制水泵的输出,实现恒压供水系统的控制。

PID 控制器的核心算法为比例(P)、积分(I)和微分(D)三部分,分别调节系统的稳定性、抗干扰性和响应速度。

在恒压供水系统中,通过调整PID 控制器的参数,可以实现快速反馈,实时调整水泵的输出,保持系统稳定性。

4. PLC 控制恒压供水系统PLC 是一种专门用于工业自动化的可编程电子控制器。

PLC 芯片可以通过编程实现对数字信号的处理、控制逻辑、数据存储和通信等功能。

在恒压供水系统中,PLC 的主要任务是控制变频器PID 控制器的输入和输出,采集水泵和供水系统的运行数据。

PLC 控制系统的核心模块为CPU (核心处理单元)和I/O 模块(输入输出模块)。

对于PLC 恒压供水系统的实现,可以通过编写PLC 程序来实现PID 控制器的参数调整、水泵的开关控制、水压监测和数据传输等任务。

毕业设计开题报告1. PID 简述简述 过程控制通常是指石油、化工、冶金、轻工、纺织、制药、建材等工业生产过程中的自动控制程中的自动控制,它是自动化技术的一个极其重要的方面。

本次毕业设计是基于PLC 的液位控制系统的设计,它的控制对象是水箱的液位,是过程控制中经常遇到热工参数。

本人在这次设计中主要负责控制策略——PID 算法的确定,就在次将PID 算法作个简要的介绍。

算法作个简要的介绍。

在生产过程自动控制的发展历程中在生产过程自动控制的发展历程中,PID ,PID 控制是历史最久、生命力最强的基本控制方式。

它简单实用制方式。

它简单实用,,易于实现易于实现,,适用范围广适用范围广,,鲁棒性好鲁棒性好,,在现今的工业过程中获得了广泛的应用广泛的应用..据统计据统计,,目前工业控制器中约有90%90%仍是仍是PID 控制器。

PID 控制器的设计及其参数整定一直是控制领域所关注的问题。

其设计和整定方法得到国内外广泛研究, 著名的如Ziegler-Nichols 法、基于内模控制的方法及基于误差的积分的优化方法。

基于误差的积分准则由于能较好地反映闭环系统的性能以及易于计算的原因基于误差的积分准则由于能较好地反映闭环系统的性能以及易于计算的原因,,在PID 优化设计中被广泛采用。

(1)在工业生产过程控制中,模拟量的模拟量的 PID (比例、比例、积分、积分、微分)调节是常见的一种控制方式,这是由于这是由于PID 调节不需要求出控制系统的数学模型,至今为止,很难求出许多控制对象准确的数学模型,对于这一类系统,使用使用PID 控制可以取得比较令人满意的效果,同时同时PID 调节器又具有典型的结构,可以根据被控对象的具体情况,采用各种PID 的变种,有较强的灵活性和适用性。

在模拟量的控制中,经常用到经常用到PID 运算来执行来执行PID 回路的功能,PID 回路指令使这一任务的编程和实现变得非常容易。

如果一个果一个 PID 回路的输出回路的输出M ( t)是时间的函数,则可以看作是比例项、积分项和微分项三部分之和(2),即:,即:dt de K M edt K e K t M C tc C *+++*=⎰00)( 式中式中 e ——偏差;——偏差;T i ——积分常数;——积分常数;T d ——微分常数;——微分常数;K c ——放大倍数(比例系数)——放大倍数(比例系数)M 0——偏差为零时的控制值,有积分环节存在,此项也可不加——偏差为零时的控制值,有积分环节存在,此项也可不加以上各量都是连续量,第一项为比例项,最后一项为微分项,中间两项为积分项。

因为有两个水箱,所以把它分成两个部分来分别设计。

系统设计 1 上水箱液位的自动调节在这个部分中控制的是上水箱的液位。

系统原理图如图2-1所示。

单相泵正常运行,打开阀1和阀2,打开上水箱的出水阀,电动调节阀以一定的开度来控制进入水箱的水流量,调节 ...<P>因为有两个水箱,所以把它分成两个部分来分别设计。

<BR>系统设计<BR>1 上水箱液位的自动调节<BR>在这个部分中控制的是上水箱的液位。

系统原理图如图2-1所示。

单相泵正常运行,打开阀1和阀2,打开上水箱的出水阀,电动调节阀以一定的开度来控制进入水箱的水流量,调节手段是通过将压力变送器检测到的电信号送入中,经过A/D变换成数字信号,送入数字PID调节器中,经PID算法后将控制量经过D/A转换成与电动调节阀开度相对应的电信号送入电动调节阀中控制通道中的水流量。

<BR>当上水箱的液位小于设定值时,压力变送器检测到的信号小于设定值,设定值与反馈值的差就是PID调节器的输入偏差信号。

经过运算后即输出控制信号给电动调节阀,使其开度增大,以使通道里的水流量变大,增加水箱里的储水量,液位升高。

当液位升高到设定高度时,设定值与控制变量平衡,PID调节器的输入偏差信号为零,电动调节阀就维持在那个开度,流量也不变,同时水箱的液位也维持不变。

<BR>系统的控制框图如图3-1所示。

其中SP为给定信号,由用户通过计算机设定,PV为控制变量,它们的差是PID调节器的输入偏差信号,经过PLC的PID程序运算后输出,调节器的输出信号经过PLC的D/A转换成4~20mA的模拟电信号后输出到电动调节阀中调节调节阀的开度,以控制水的流量,使水箱的液位保持设定值。

水箱的液位经过压力变送器检测转换成相关的电信号输入到PLC的输入接口,再经过A/D转换成控制量PV,给定值SP与控制量PV经过PLC的CPU的减法运算成了偏差信号e ,又输入到PID调节器中,又开始了新的调节。

毕业设计(论文)基于PLC的水塔水位控制系统设计学生:学号:专业:自动化班级:指导教师:自动化与电子信息学院二O一一年六月基于PLC的水塔水位控制系统设计摘要在工农业生产过程中,经常需要对水位进行测量和控制。

水位控制在日常生活中应用也相当广泛,比如水塔、地下水、水电站等情况下的水位控制。

然而随着世界人口的不断增长,人们生活用水的增加,以往采用的继电器水塔水位自动控制系统由于频繁操作会产生机械磨损,不方便维护和更新,已经不能满足人们的实际需求,本文采用的是西门子S7-200系列小型PLC可编程控制器作为水塔水位自动控制系统核心,对水塔水位自动控制系统的功能进行性进行了需求分析。

主要实现方法是通过传感器检测水塔水位的实际水位,将水位具体信息传至PLC构成的控制模块,经A/D转换后,进行数据比较,来控制抽水电机的动作,同时进行数据还原,显示水位具体信息,如果水位低于或高于某个设定值是,就会发出危险报警的信号。

本文以一个水塔水位控制系统的设计过程,给出了基于PLC水塔水位控制系统的设计好实现的具体过程。

关键词:水位控制,西门子S7-200 ,传感器本科毕业(设计)论文ABSTRACTBased on PLC towers water level control system designIn the industrial and agricultural production process, often need to measure and control thewater level. Water level control applications in everyday life are very wide, such as water towers, groundwater, hydropower and other water level control case. But with the growing world population, it is the increase in water, relay towers used in the past, the water level automatic control system operation due to the frequent cause mechanical wear, convenient maintenance and updating can no longer meet the actual needs of the people, the paper used Siemens PLC S7-200 programmable controller as a series of small water tower water level automatic control system core, the water level of the tower the functions of automatic control system of the requirement analysis. Main achieved is through the actual water level sensor detects the water tower, specific information will be transmitted to the water level control module consisting of PLC, the A / D conversion, to compare data, to control the pumping action of the motor, while data reduction, the indicated level specific information, if the water level lower or higher than a set value, we will send the hazard warning signal. In this paper, a water tank level control system design process, the water tower level control system based on PLC design a good implementation of the specific process.KEY WORDS:Water level control, Siemens S7-200, The sensor基于PLC的水塔水位控制系统设计目录摘要 (I)ABSTRACT (I)第1章引言 (1)第2章可编程器简介 (2)2.1可编程控制器的产生 (2)2.2 PLC的发展 (4)2.3 PLC的基本结构 (5)2.3.1 中央处理单元(CPU) (5)2.3.2 存储器 (6)2.3.3 输入/输出模块 (7)2.3.4 扩展模块 (8)2.3.5 编程器 (8)2.4 PLC的基本工作原理 (8)2.5 PLC的主要应用 (9)2.6 S7-200系列PLC元件功能 (10)第3章水塔水位控制系统方案设计 (13)3.1 传统水塔水位控制 (13)3.1.1 工作原理 (13)3.1.2 外部接线与控制列表 (13)3.1.3程序编辑及分析 (15)3.2 PID水塔水位控制系统的工作原理 (15)3.2.1 设计分析 (15)3.2.2 可行性试验 (16)3.2.3 可行性分析 (17)3.3 水位闭环控制系统 (17)第4章PLC中PID控制器的实现 (19)4.1 PID算法 (19)4.2 PID应用 (20)4.3 PLC实现PID控制的方式 (20)4.4 PLC PID控制器的实现 (21)4.5 PID指令及回路表 (23)第5章系统硬件开发设计 (24)5.1 可编程控制器的选型 (24)5.2 EM235模拟量模块 (25)5.2.1 EM235的安装使用 (26)5.2.2 EM235的工作程序编制 (27)5.3 硬件连接图 (27)5.4 控制系统I/O地址分配 (28)第6章系统软件应用设计 (29)6.1 水位PID控制的逻辑设计 (29)6.2 梯形图编程 (33)6.3 控制程序 (33)6.4 联机 (33)第7章结论 (35)7.1本课题研究结论 (35)7.2课题存在问题与展望 (35)致谢 (36)参考文献 (37)附录 (38)第1章引言在工业生产中,电流、电压、温度、压力、液位、流量、和开关量等都是常用的主要被控参数。

基于PLC和PID算法的恒液位控制系统开发

作者:李瑞峰

来源:《装饰装修天地》2017年第24期

摘要:液位控制被广泛应用于各个领域,随着科技的飞速发展,对液位控制系统的精度要求越来越高。

以往由人工控制的系统精度低、控制速度慢、灵敏度低等一系列问题,为解决这些问题,我们引入了工业生产的自动化控制。

PID控制以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一,系统由PLC、组态软件、变频器、电磁阀、水泵、液位传感器组成。

本文介绍了该控制系统的结构框图,PLC硬件接线方法。

研究结果表明:运用PLC控制技术,大大提高了液位控制系统的可靠性和精确度。

关键词:PLC、PID算法;恒液位;控制系统

1 课题任务分析

1.1 控制要求

水箱高2m,设置它的最低液位值为0.2m,最高液位在计算机的组态软件上进行直接输入。

系统通过液位传感器检测当前液位的值,然后传送到模拟量扩展模块,在PLC内部与设置的最高液位的80%进行PID计算。

然后在经过模拟量扩展模块输出给变频器,作为变频器的控制信号,通过控制电动机的转速来控制水泵的进水量,使其达到设置最高液位的80%处上下微小波动。

1.2 控制对象介绍

1.2.1 液位控制原理图

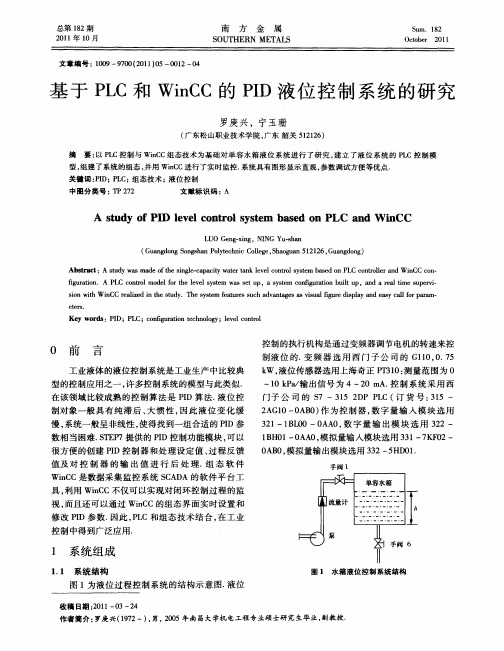

如图1所示为液位控制系统结构框图,主要由七部分组成,各部分的主要作用是:

(1)计算机:安装有组态软件,可以对系统各单元运行状态进行监控。

(2) PLC:系统的核心部分,使系统按照其内部的程序运行。

(3)模拟量扩展模块:模拟量输入时将模拟量转换为数字量传送到PLC内部进行PID计算,PLC输出时将数字量转换为模拟量。

(4)电磁阀:配合水泵调节水箱液位。

(5)液位传感器:采集水箱液位值。

(6)变频器:通过PLC的输出信号控制水泵转速。

(7)水泵:为水箱供水。

图1 液位控制系统结构框图

2 PLC硬件选择及接线

本系统采用三菱公司生产的PLC,具有很强的抗干扰能力和负载能力及优良的性能价格比。

根据被控对象及此系统的设计要求,确定PLC的I/O总点数为3个输入点及6个输出点。

为了方便以后扩展功能,因此可选择FX2N-32MR这种型号的PLC。

X1、X2分别接变频器FU、SU端子,X3为过载保护。

液位传感器采集液位值输入到扩展模块FX0N-3A中进行A/D,D/A转换。

KM1、KM2为电动机变频、工频运行接触器线圈。

电磁阀需要AC220V供电。

Y5接变频器正传启动端子,COM4接变频器公共端子。

模拟量扩展模块COM2、VOUT分别接变频器2、5端子。

3 PID算法原理

工程实际中,应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。

PID控制问世至今已有近70年历史,它以其结构简单、稳定性好、工作可靠、调整方便而成为工业控制的主要技术之一。

当我们不完全了解一个系统和被控对象﹐或不能通过有效的测量手段来获得系统参数时,最适合用PID控制技术。

PID控制,实际中也有PI 和PD控制。

PID控制器就是根据系统的误差,利用比例、积分、微分计算出控制量进行控制的。

经比例(P)、积分(I)和微分(D)运算后通过线性组合构成控制量u(t),对被控对象进行控制,故称PID控制器。

系统由模拟PID控制器和被控对象组成。

4 PLC软件设计

对本系统的控制是顺序控制,主要是PLC上电后检测水箱当前液位,求平均值。

判断是否手动,然后作出相应的动作。

系统手动运行时水泵工频运行,达到液位上限停止水泵工作;系统自动运行时,将实际值与设定值进行PID运算,输出给变频器。

实现水泵的变频运行,达到变频器切换的上下限时,水泵执行相应的工频和停止动作,从而控制水箱的液位。

5 结论

本文主要介绍了基于可编程逻辑控制器和PID算法的恒液位控制系统以及组态王软件开发的人机界面的液位控制组态系统。

应用PLC开发的控制程序,对水箱液位进行工业控制,使其工作运行可靠、精度高、响应迅速,提高了生产效率,改进了系统的稳定性和可靠性。

人机

界面简洁、实用,采用结构图的方式显示故障,使操作人员清晰的检测系统各单元的运行情况,能够帮助工作人员迅速排查故障,基于以上所述的优点,此系统有较高的应用价值。

参考文献:

[1] 李乃夫.可编程控制器原理实验[M].中国轻工业出版社,2001.

[2] 邓则名.电器与可编程控制器应用技术[M].机械工业出版社,2008.

[3] 胡寿松.自动控制原理[M].科学出版社,2007.

[4] 陈立定.电气控制与可编程控制器的原理及应用[M].机械工业出版社,2004.。