超声检测第4章

- 格式:ppt

- 大小:2.32 MB

- 文档页数:47

ASME 2010 第V卷《无损检测》新内容美国机械工程师学会(ASME)于2010年7月1日发布的最新版ASME第V卷《无损检测》,增添的新内容大多是围绕焊缝超声检测(UT)展开的,可见UT方法中隐含着大量鲜活的科技新信息新技能,无一不与当今高速发展的计算机技术息息相关。

充分熟悉新版新内容,熟练掌握新技能新要求,为承压设备制造质量提供安全可靠和高效的检测数据,是当今无损检测人员与时俱进,接受时代挑战的重要使命。

以下先介绍新版ASME有关承压设备无损检测的一般新内容,而后重点介绍有关超声检测新技术的新规定新要求。

1 一般要求(第一章)检测结果评定(T-180)指出:ASME第V卷中各种无损检测方法所提供的验收标准,应符合相关卷的要求,并优先采用相关卷的规定。

2 焊缝超声检测(第四章)2.1 概述(T-420)指出:本章“焊缝超声检测方法”要求应与第V卷第一章“一般要求”并驾齐驱,这是指以下四方面的内容:(1)粗晶焊缝UT的特殊要求,按T-451。

(2)计算机成像技术(简称CITs)的特殊要求,按T-452。

(3)TOFD(超声衍射时差)技术,按本章强制性附录Ⅲ。

(4)相控阵手工光栅式扫查技术,按本章强制性附录Ⅳ。

2.2 试块曲率(T-434.1.7)有三点要求:(1)工件直径D>500mm时,可用平面状基本校验试块。

(2)工件直径D≤500mm时,应使用曲面试块。

一个曲面试块可用于检测0.9-1.5倍直径的范围。

例如,D = 200mm的曲面试块,可用于校验D=180-300mm的曲面范围。

D=24-500mm的曲面范围,则需6种曲面试块(见图1)。

(3)管子校验试块:检测管焊缝时,基本校验试块的结构和反射体应按图2;曲率要求与上述(2)同。

试块尺寸与反射体位置应适合于所用斜探头校验。

500375250125125250375500333200120724326233967108180300500工件曲面直径/ mm试块曲面直径/ m mAM NA :基本校验试块M :0.9 倍限值线N :1.5 倍限值线图1 试块-工件曲面比限值弧长标称壁厚T堆焊层(如有则加)﹡线槽离试块边缘或线槽与线槽间距不得小于壁厚T 或25mm (取两者中较大值)。

超声检测知到章节测试答案智慧树2023年最新兰州石化职业技术大学第一章测试1.超声波检测法不能用于混凝土结构材料 ( )参考答案:错2.在特种设备行业中,超声检测通常指()。

参考答案:材料厚度测量;宏观缺陷测量3.利用超声波来对固体内部进行无损检测,始于()。

参考答案:20世纪20年代末4.频率低于20Hz的机械波称为次声波。

()参考答案:对5.对于钢等金属材料的检测。

常用频率为15~20MHz的超声波()参考答案:错第二章测试1.当材料确定时,波长与波速成正比,与频率成反比。

()参考答案:对2.固体介质中既可以传播纵波,又可以传播横波。

()参考答案:对3.频谱特征量主要有()。

参考答案:中心频率;峰值频率;频带宽度4.两束频率相同但行进方向相反的声波的叠加可形成驻波。

()参考答案:对5.根据惠更斯-菲涅耳原理,任一点波的振动,可视为()。

参考答案:到达该点的所有次波干涉的结果6.在同一种固体材料中,横波的声速比纵波的声速()。

参考答案:慢7.液体和气体介质中只能传播()。

参考答案:纵波8.下列材料中声速最低的是()。

参考答案:空气9.在水中不仅能传播纵波,也能传播横波()参考答案:错第三章测试1.波长越短,近场长度越短,晶片直径越大,近场长度也越长。

()参考答案:错2.A型显示探伤仪,利用D.G.S曲线板是不能直观显示缺陷的当量大小和缺陷深度的()参考答案:对3.声源面积不变时,超声波频率越高,超声场的近场长度越短()参考答案:错4.在第二介质中横波折射角达到90°时,在第一介质中的纵波入射角度称为第二临界角()参考答案:对5.超声波探头的半扩散角近似与晶片直径成反比,与波长成正比()参考答案:对6.超声波声场的近场长度愈短,声束指向性愈好()参考答案:错7.如果超声波频率增加,则一定直径晶片的声束扩散角将()参考答案:减少8.在水/钢界面上,水中入射角为7°,在钢中主要存在的振动波型是()参考答案:纵波、横波同时存在第四章测试1.超声检测仪按照其指示的参量可以分为()。

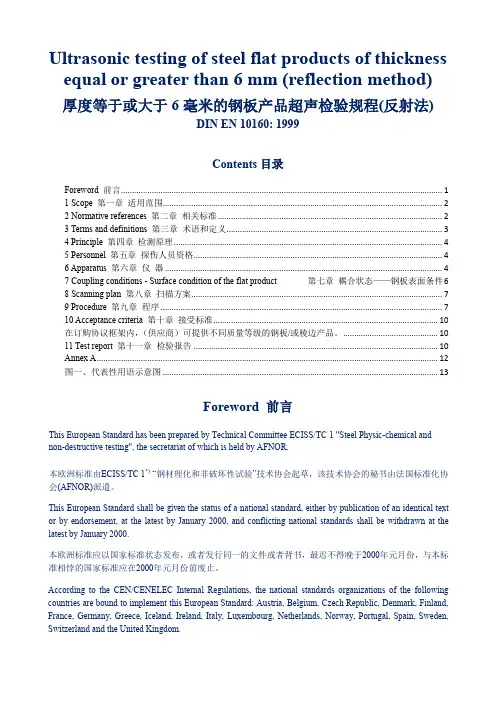

Ultrasonic testing of steel flat products of thickness equal or greater than 6 mm (reflection method) 厚度等于或大于6毫米的钢板产品超声检验规程(反射法)DIN EN 10160: 1999Contents目录Foreword 前言 (1)1 Scope 第一章适用范围 (2)2 Normative references 第二章相关标准 (2)3 Terms and definitions 第三章术语和定义 (3)4 Principle 第四章检测原理 (4)5 Personnel 第五章探伤人员资格 (4)6 Apparatus 第六章仪器 (4)7 Coupling conditions - Surface condition of the flat product 第七章耦合状态——钢板表面条件68 Scanning plan 第八章扫描方案 (7)9 Procedure 第九章程序 (7)10 Acceptance criteria 第十章接受标准 (10)在订购协议框架内,(供应商)可提供不同质量等级的钢板/或棱边产品。

(10)11 Test report 第十一章检验报告 (10)Annex A (12)图一、代表性用语示意图 (13)Foreword 前言This European Standard has been prepared by Technical Committee ECISS/TC 1 "Steel Physic-chemical and non-destructive testing", the secretariat of which is held by AFNOR.本欧洲标准由ECISS/TC 1*)“钢材理化和非破坏性试验”技术协会起草,该技术协会的秘书由法国标准化协会(AFNOR)派遣。

超声检测技术课程设计一、课程目标知识目标:1. 理解超声检测技术的基本原理,掌握超声波在介质中的传播特性。

2. 学习并掌握超声检测设备的使用方法,了解不同类型超声探伤仪的功能及操作流程。

3. 掌握超声检测技术在工业领域的应用,如焊缝检测、材料缺陷检测等。

技能目标:1. 能够正确操作超声检测设备,进行基本的超声波探伤实验。

2. 能够根据超声检测图像判断材料的缺陷类型及位置,并提出相应的解决措施。

3. 能够分析超声检测数据,撰写检测报告,为工程实践提供技术支持。

情感态度价值观目标:1. 培养学生对超声检测技术及其应用的兴趣,激发学生探索科学技术的热情。

2. 增强学生的团队合作意识,培养学生严谨、细致、负责的工作态度。

3. 引导学生关注超声检测技术在工程领域的实际应用,认识到科学技术对社会发展的推动作用。

分析课程性质、学生特点和教学要求,本课程旨在帮助学生掌握超声检测技术的基本知识和操作技能,将理论教学与实践操作相结合,提高学生的实际应用能力。

通过课程学习,使学生能够运用超声检测技术解决实际问题,为我国工业发展贡献力量。

课程目标分解为具体的学习成果,以便后续的教学设计和评估。

二、教学内容1. 超声检测技术基本原理:讲解超声波的产生、传播、接收及信号处理等基本过程,关联教材第一章内容。

2. 超声检测设备与器材:介绍超声探伤仪、探头、耦合剂等设备与器材的选用和使用方法,对应教材第二章。

3. 超声检测技术在工业领域的应用:分析焊缝检测、材料缺陷检测等实际案例,结合教材第三章内容。

4. 超声检测操作技能:教授超声检测设备的操作流程、探伤技巧及数据分析方法,涵盖教材第四章内容。

5. 检测报告撰写:指导学生根据检测结果撰写报告,包括检测方法、结果分析和结论等,关联教材第五章内容。

6. 实践教学:安排学生进行超声检测实验,巩固理论知识,提高实际操作能力,对应教材第六章。

本教学内容根据课程目标制定,确保教学内容的科学性和系统性。

第七章三、问答题焊缝中常见缺陷有哪几种?各是怎样形成的?焊缝超声波探伤中,为什么常采用横波探伤?横波探伤焊缝时,选择探头K值应依据哪些原则?焊缝探伤时,斜探头的基本扫查方式有哪些,各有什么主要作用?焊缝探伤中,如何测定缺陷在焊缝中的位置?焊缝探伤中,测定缺陷指示长度的方法有哪几种?各适用于什么情况?试简要说明焊缝中常见缺陷回波的特点。

焊缝探伤中,常见的伪缺陷波有哪几种?为什么测定探头的K值必须在2N以外进行?焊缝探伤中,如何选择探头的频率、晶片尺寸和耦合剂?试说明堆焊层中常见缺陷、晶体结构特点和常用探伤方法。

试说明奥氏体不锈钢焊缝的组织特点、探伤困难所在和目前所采用的探伤方法。

问答题参考答案答:焊缝中常见的缺陷有气孔、夹渣、未焊透、未熔合和裂纹等。

1)气孔是在焊接过程中焊接熔池高温时吸收过量气体或冶金反应产生的气体,在冷却凝固之前来不及逸出而残留在焊缝金属内所形成的空穴。

形成的主要原因是焊条或焊剂在焊前未烘干,焊件表面污物清理不干净等。

2)未焊透是指焊接接头根部母材未完全熔透的现象。

产生的主要原因是焊接电流过小,运条速度太快或焊接规范不当等。

3)未熔合指填充金属与母材或填充金属与填充金属之间没有熔合在一起。

产生未熔合的主要原因是坡口不干净,运条速度太快,焊接电流太小,焊条角度不当等。

4)夹渣:指焊后残留在焊缝金属内的熔渣或非金属夹杂物。

产生夹渣的主要原因是焊接电流过小,焊接速度过快,清理不干净,致使熔渣或非金属夹杂物来不及浮起而形成的。

5)裂纹:指在焊接进程中或焊后,在焊缝或母材的热影响区局部破裂的裂缝。

裂纹按成因可分为热裂纹、冷裂纹和再热裂纹。

热裂纹是由于焊接工艺不妥在施焊时产生的;冷裂纹是由于焊接应力过大,焊条焊剂中含氢量太高或焊件刚性不同过大造成的,常在焊件冷却到必然温度后才产生,因此又称延迟裂纹;再热裂纹一般是焊件在焊后再次加热(消除应力热处置或其它加热进程)而产生的裂纹。

答:焊缝中的气孔、夹渣是立体型缺陷,危害性较小。

超声检测钛饼课程设计一、课程目标知识目标:1. 理解超声检测的基本原理,掌握其在钛饼检测中的应用;2. 学会使用超声检测设备,对钛饼进行非破坏性检测;3. 掌握分析超声检测数据,判断钛饼内部缺陷的方法。

技能目标:1. 能够操作超声检测设备,进行钛饼的检测;2. 能够正确处理超声检测数据,准确判断钛饼的内部缺陷;3. 能够运用所学知识解决实际检测中遇到的问题。

情感态度价值观目标:1. 培养学生对超声检测技术的兴趣,激发其探索科学技术的热情;2. 增强学生的团队合作意识,培养其在实践中解决问题的能力;3. 培养学生严谨、求实的科学态度,提高其质量意识和责任感。

本课程针对高年级学生,结合学科特点,注重理论与实践相结合,提高学生的实际操作能力。

课程目标具体、可衡量,旨在使学生掌握超声检测技术,为未来从事相关领域工作奠定基础。

在教学过程中,教师需关注学生的个体差异,因材施教,确保课程目标的实现。

通过本课程的学习,学生将具备一定的超声检测技能,为我国超声检测领域的发展贡献力量。

二、教学内容1. 超声检测原理:讲解超声波在材料中的传播特性,重点分析超声检测的反射、折射和衰减等现象。

- 教材章节:第二章 超声波基础知识- 内容:超声波传播原理、超声场特性、超声检测方法。

2. 超声检测设备与操作:介绍超声检测设备的组成、功能及操作流程,使学生掌握设备的使用方法。

- 教材章节:第三章 超声检测设备与仪器- 内容:超声检测设备结构、功能、操作步骤。

3. 钛饼检测方法:分析钛饼的特点,讲解超声检测在钛饼中的应用,教授不同类型缺陷的识别方法。

- 教材章节:第四章 钛合金超声检测- 内容:钛饼检测方法、缺陷类型、超声检测参数设置。

4. 数据分析与处理:介绍超声检测数据的处理方法,教授如何判断钛饼内部缺陷。

- 教材章节:第五章 超声检测数据处理- 内容:数据采集、处理、分析,缺陷判断方法。

5. 实践操作:组织学生进行超声检测实验,巩固所学知识,提高实际操作能力。

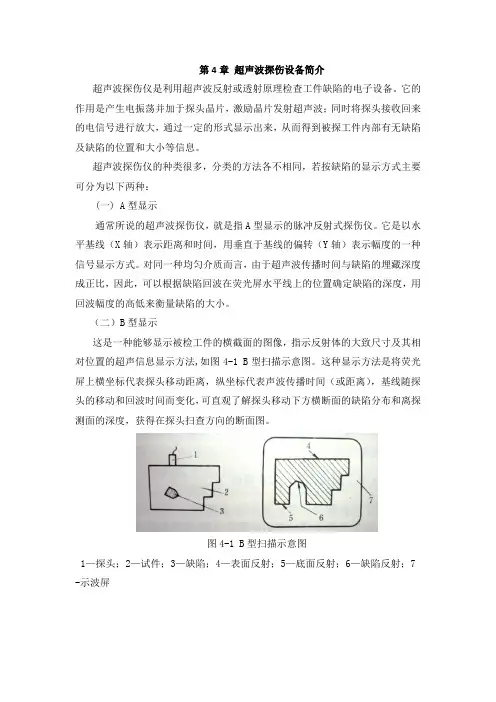

第4章超声波探伤设备简介超声波探伤仪是利用超声波反射或透射原理检查工件缺陷的电子设备。

它的作用是产生电振荡并加于探头晶片,激励晶片发射超声波;同时将探头接收回来的电信号进行放大,通过一定的形式显示出来,从而得到被探工件内部有无缺陷及缺陷的位置和大小等信息。

超声波探伤仪的种类很多,分类的方法各不相同,若按缺陷的显示方式主要可分为以下两种:(一) A型显示通常所说的超声波探伤仪,就是指A型显示的脉冲反射式探伤仪。

它是以水平基线(X轴)表示距离和时间,用垂直于基线的偏转(Y轴)表示幅度的一种信号显示方式。

对同一种均匀介质而言,由于超声波传播时间与缺陷的埋藏深度成正比,因此,可以根据缺陷回波在荧光屏水平线上的位置确定缺陷的深度,用回波幅度的高低来衡量缺陷的大小。

(二)B型显示这是一种能够显示被检工件的横截面的图像,指示反射体的大致尺寸及其相对位置的超声信息显示方法,如图4-1 B型扫描示意图。

这种显示方法是将荧光屏上横坐标代表探头移动距离,纵坐标代表声波传播时间(或距离),基线随探头的移动和回波时间而变化,可直观了解探头移动下方横断面的缺陷分布和离探测面的深度,获得在探头扫查方向的断面图。

图4-1 B型扫描示意图1—探头;2—试件;3—缺陷;4—表面反射;5—底面反射;6—缺陷反射;7 -示波屏4.1 常用超声波探伤仪上海目前具有420公里的投入使用线路里程,但是目前上海地铁运营公司工务分公司只负责1~4号线四条线路的探伤检测工作,共148.53公里,只占上海地铁总里程的35%,其他的线路目前都委托外单位负责探伤检测,所以目前拥有的探伤设备数量不多,但是今后新线的陆续开通,外单位负责线路的接管,地铁工务负责的探伤里程会快速增加,对于钢轨探伤工作量增加的这种预期压力,上海地铁工务放弃增加设备和人员的做法,探讨研究使用大型钢轨探伤车,改变探伤模式,在不大幅增加设备和人员的情况下,提高探伤效率,以满足将来日常的对钢轨探伤检测要求。

ASME 2010第 V 卷《无损检测》新内容美国机械工程师学会( ASME)于 2010年 7 月 1 日发布的最新版ASME第 V 卷《无损检测》,增添的新内容大多是围绕焊缝超声检测(UT)展开的,可见UT 方法中隐含着大量鲜活的科技新信息新技能,无一不与当今高速发展的计算机技术息息相关。

充分熟悉新版新内容,熟练掌握新技能新要求,为承压设备制造质量提供安全可靠和高效的检测数,据是当今无损检测人员与时俱进,接受时代挑战的重要使命。

以下先介绍新版ASME 有关承压设备无损检测的一般新内容,而后重点介绍有关超声检测新技术的新规定新要求。

1一般要求(第一章)检测结果评(定T-180)指出: ASME 第 V 卷中各种无损检测方法所提供的验收标准,应符合相关卷的要求,并优先采用相关卷的规定。

2焊缝超声检测(第四章)2.1概述( T-420)指出:本章“焊缝超声检测方法”要求应与第V 卷第一章“一般要求”并驾齐驱,这是指以下四方面的内容:( 1)粗晶焊缝 UT 的特殊要求,按T-451。

( 2)计算机成像技术(简称 CITs)的特殊要求,按T-452。

( 3) TOFD(超声衍射时差)技术,按本章强制性附录Ⅲ。

( 4)相控阵手工光栅式扫查技术,按本章强制性附录Ⅳ。

2.2试块曲率( T-434.1).7有三点要求:( 1)工件直径D> 500mm时,可用平面状基本校验试块。

( 2)工件直径D≤ 500mm时,应使用曲面试块。

一个曲面试块可用于检测0.9-1.倍5直径的范围。

例如, D = 200mm的曲面试块,可用于校验D=180-300mm的曲面范围。

D=24-500mm的曲面范围,则需 6 种曲面试块(见图1)。

(3)管子校验试块:检测管焊缝时,基本校验试块的结构和反射体应按图2;曲率要求与上述( 2)同。

试块尺寸与反射体位置应适合于所用斜探头校验。

1m m /径直面曲块试233967500108180300500A:基本校验试块M: 0.9倍限值线M A N:1.5倍限值线375333N2502001251207243260125250375500工件曲面直径/ mm图1试块 -工件曲面比限值标称壁厚T弧长堆焊层(如有则)加﹡线槽离试块边缘或线槽与线槽间小得不距于壁厚T 或 25mm(取两者中较大值)。

第4章超声检测技术的分类与特点超声检测技术分类的方式有多种,较常用的有以下几种:1.按原理分类:脉冲反射法、穿透法、共振法、衍射时差法等;2.按显示方式分类:A型显示、B型显示、C型显示;3.按声束入射方向分类:直射声束法、斜射声束法(横波法、斜射纵波法、瑞利波法、兰姆波法);4.按探头数目分类:单探头法、双探头法、多探头法;5.按耦合方式分类:接触法、液浸法;6.按人工干预的程度分类:手工检测、自动检测。

每一个具体的超声检测技术都是上述不同分类方式的一种组合,如最常用的单探头纵波垂直入射脉冲反射接触法(A型显示)。

在日常工作中,人们常说的纵波探伤往往就是指这种技术。

每一种检测技术都有其特点与局限性,针对每一检测对象所采用的不同的检测技术,是根据检测的目的及被检件的形状、尺寸、材质等特征来进行选择的。

4.1 按检测原理分类按检测原理分类,超声检测可分为脉冲反射法、穿透法和衍射时差法(TOFD)、共振法等。

4.1.1脉冲反射法脉冲反射法是由超声波探头发射脉冲波到工件内部,通过观察来自工件的缺陷或工件底面反射波的情况来对工件进行检测的方法。

脉冲反射法又分为缺陷回波法、底波高度法、多次底波法等。

一.缺陷回波法缺陷回波法就是根据缺陷的反射回波情况来判断缺陷的检测方法。

该方法以回波的传播时间来确定缺陷的位置,以回波的幅度来确定缺陷的大小,是脉冲反射法的基本方法。

1.方法简介:如图4-1所示,当工件中不存在缺陷时,A型显示的波形中仅有始脉冲(T)和底面回波(B)两个信号。

而当工件中存在缺陷时,在始脉冲与底面回波之间将出现来自缺陷的回波(F)。

缺陷回波的高度与缺陷的反射面大小、取向、形状、缺陷性质及其距探头的距离有关,通过观察缺陷回波(F)的高度可对缺陷的大小进行评估,通过观察缺陷回波(F)在时基线上的位置,可得到缺陷的埋藏深度。

图4-1 缺陷回波法2.缺陷回波法的优缺点:(1)缺陷回波法的主要优点:①当材质条件较好且选用探头适当时,脉冲回波法可观察到非常小的缺陷回波,达到很高的检测灵敏度。