焊接裂纹综合分析和判断共134页文档

- 格式:ppt

- 大小:12.94 MB

- 文档页数:134

焊接裂纹的分析与处理焊接裂纹是焊接过程中常见的缺陷之一,它会降低焊接接头的强度和韧性,影响焊接工件的使用性能。

因此,对于焊接裂纹的分析和处理具有重要意义。

本文将从焊接裂纹的成因、检测方法、分析原因以及处理方法等方面进行综合讨论。

首先,焊接裂纹的成因可以归纳为以下几个方面:1.焊接材料的选择不当:焊接底材和填料材料的化学成分或力学性能不匹配,导致焊接接头受到内应力的影响而产生裂纹。

2.焊接过程中的温度变化:焊接过程中,由于热影响区的温度变化不均匀,会产生焊接接头内部的残余应力,从而造成裂纹。

3.焊接过程中的应力集中:焊接过程中,焊接接头处于高应力状态,如角焊接、搭接焊接等,容易造成应力集中,进而引发裂纹。

4.焊接过程中的焊接变形:焊接过程中,由于热变形和收缩的不均匀性,焊接接头可能会受到大的应力而产生裂纹。

其次,对焊接裂纹的检测方法有以下几种:1.可视检测法:用肉眼观察焊接接头表面是否有裂纹存在。

这种方法简单直观,但只能检测到较大的裂纹。

2.超声波检测法:通过超声波探测仪将超声波传递到焊接接头内部,根据超声波的传播和反射来判断是否存在裂纹。

这种方法可以检测到较小的裂纹,并且可以定量评估裂纹的大小和位置。

3.X射线检测法:通过X射线透射和X射线照相来检测焊接接头内部的裂纹。

这种方法可以检测到较小的裂纹,并且可以清晰地显示裂纹的形状和位置。

4.磁粉检测法:在焊接接头表面涂覆磁粉,通过观察磁粉的分布情况来判断是否存在裂纹。

这种方法适用于表面裂纹的检测。

然后,对焊接裂纹的分析原因可以采取以下步骤:1.裂纹形态分析:观察裂纹的形态,包括长度、宽度、走向等,可以初步判断裂纹的类型和可能的成因。

2.组织分析:通过金相显微镜观察焊接接头的组织结构,判断是否存在组织非均匀性或显微缺陷等。

3.应力分析:通过有限元分析或应力测试仪器测量焊接接头的应力分布,查找可能存在的应力集中区域。

4.化学成分分析:通过光谱分析或化学分析方法来检测焊接材料中的化学成分是否合格。

焊接裂纹分析范文焊接是一种常见的金属连接方法,广泛应用于各个行业。

然而,在焊接过程中,裂纹是一个常见的缺陷,会影响焊接接头的性能和使用寿命。

因此,对焊接裂纹进行分析和研究具有重要意义。

焊接裂纹是指焊缝或邻近区域的金属材料中出现的断裂现象。

裂纹通常分为热裂纹和冷裂纹两种类型。

热裂纹主要发生在焊接过程中由于金属的热收缩不均匀而产生的,冷裂纹则是焊接后由于加热和冷却过程中的残余应力而形成的。

焊接裂纹的形成机理复杂多样。

首先,焊接过程中产生的热应力和残余应力是裂纹形成的主要原因之一、焊接过程中,金属材料受到热输入和冷却的影响,因此会产生较大的热应力和残余应力。

如果材料的强度不足以承受这些应力,就会导致裂纹的形成。

其次,金属材料的化学成分和物理性质也会对焊接裂纹的形成起到一定的影响。

例如,焊接不同材料的金属时,由于两种金属的化学成分和热膨胀系数的不同,容易产生裂纹。

另外,材料的韧性和硬度也会影响焊接裂纹的形成。

韧性较好的材料相对较难产生裂纹,而硬度较高的材料容易产生裂纹。

此外,焊接过程中的工艺参数和焊接接头的设计也会影响焊接裂纹的形成。

焊接时,保持合适的焊接电流和热输入,可以减少热应力和残余应力,从而减少裂纹的产生。

同时,在焊接接头的设计过程中,要考虑到应力集中区域的减少,避免出现应力集中点,从而减少裂纹形成的可能性。

对焊接接头进行裂纹分析的方法有很多种。

常见的方法包括焊接裂纹观察、金相显微镜观察和断口分析。

焊接裂纹观察通常使用裂纹检测方法,如荧光检测和超声波检测等,通过观察和记录裂纹的形态和参数来进行分析。

金相显微镜观察是通过对焊接接头的显微组织进行观察,来判断是否存在裂纹。

断口分析则是通过对焊接接头的断口进行观察和分析,来判断其是否存在裂纹和裂纹的形成原因。

根据裂纹分析的结果,可以采取相应的措施来防止和修复焊接裂纹。

例如,可以通过改变焊接工艺参数来减少热应力和残余应力的作用,从而降低裂纹的风险。

另外,可以采用预热和后热处理等方法来改善焊接接头的性能,并减少裂纹的产生。

焊接裂纹随着钢铁、石油化、,舰船和电力等工业的发展,在焊接结构方面都趋向大型化、大容量和高参数的方向发展,有的还在低、深冷、腐蚀介质等环境下工作。

因此,各种低合金高强钢,中、高合金钢,超高强钢,以及各种合金材料的应用日益广泛。

但是随着这些钢种和合金材料的应用,在焊接生产上带来了许多新的的问题,其中较为普遍而又十分严重的就是焊接裂纹。

一、焊接裂纹的危害性焊接裂纹不仅给生产带来许多困难,而且可能带来灾难性的事帮。

据统计,世界上焊接结构所出现各种事故中,除少数是由于设计不当、选材不合理和运行操作上的问题之外,绝大多数是由裂纹而引起的脆性破坏。

因此,裂纹是引起焊接结构发生破坏事故的主要原因。

压力容器的破坏事帮常常造成巨大的损失。

焊接结构中裂纹问题危害甚大,已造成世界各国所关注的课题。

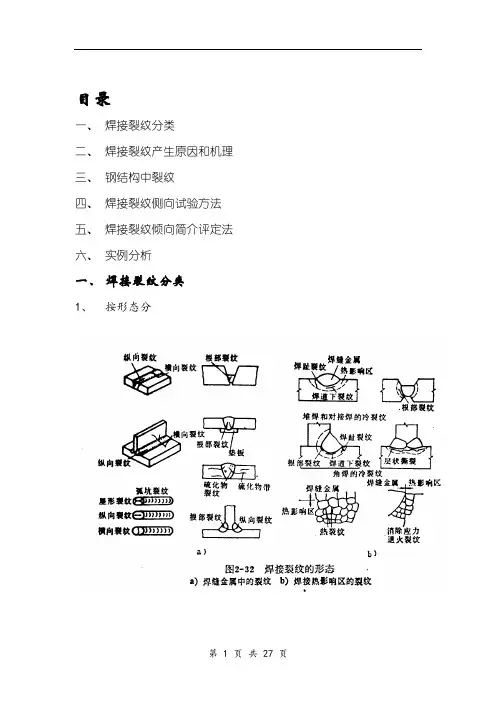

二、焊接裂纹分类及其一般特征在焊接生产中由于钢种和结构的类型不同,可能出现各种裂纹。

裂纹的形态和分布特别征都是很复杂的,有焊缝的表面裂纹、内部裂纹,有热影响区的横向、纵向裂纹,有焊缝和焊道下的深埋裂纹、也有在弧坑处出现的所谓弧坑(火口)裂纹。

值得注意的是,裂纹有时出现在焊接过程中,也有时出现在放置或运行过程中,也就是所谓的延迟裂纹。

因为这种裂纹在生产中无法检测,所以这种裂纹的危害性就更为严重。

总而言之,焊接生产中所遇到的裂纹有多种多样,按产生裂纹的本质来分,林体上可分为五大类。

1、热裂纹(Hot Cracking)热裂纹是在焊接时高温下产生的,故称热裂纹。

特征:是沿原奥氏体晶界开裂,根据所焊金属的材料不同(低合金高强钢、不锈钢、铸铁、铝合金和某些特种金属等)。

产生热裂纹的形态、温度区间和主要原因也各有不同。

因此,又把热裂纹分为结晶裂纹、液化裂纹和多边化裂纹等三类。

a:结晶裂纹焊缝结晶过程中,在固相线附近,由于凝固金属的收缩,残余液体金属不足而不能及时填充,在应力作用下发生沿晶开裂,故称结晶裂纹。

多数情况下,在发生裂纹的焊缝断面上,可以看到有氧化的彩色,说明这种裂纹是在高温下产生的。

目录一、焊接裂纹分类二、焊接裂纹产生原因和机理三、钢结构中裂纹四、焊接裂纹侧向试验方法五、焊接裂纹倾向简介评定法六、实例分析一、焊接裂纹分类1、按形态分2、按发生时期分3、按发生部位分4、按发生原因分二、焊接裂纹产生原因和机理焊接裂纹产生的2个充要条件:力学因素冶金因素力学因素:内力——制造过程中焊接应力、相变应力外力——使用过程中产生冶金因素:母材:氢脆、合金元素引起的急冷硬化、回火脆性、时效硬化、加工硬化、高(低)温脆化、腐蚀脆化等。

焊缝:夹杂物(O、N、H、气孔)脆化、结晶(柱状、线状、粗大)及晶界脆化、急冷脆化等。

硬化区具有下述性能:1、热裂纹(1)凝固裂纹(焊缝中)(2)液化裂纹① HAZ(母材中)②焊缝中(多道焊缝中)2、冷裂纹(H致裂纹,延时裂纹)(1)H的来源(母材、焊材、杂物、环境、操作)(2)H在钢中溶解度(3)H的扩散和聚集(4)H的危害(晶格脆化、鱼眼、延时裂纹)(5)去H处理(钢包真空脱气、低氢焊材、清洁坡口、短弧焊、后热处理等)3、再热裂纹(1)现象某些合金钢结构焊后无裂纹,去应力热处理后出现热影响区裂纹,称为去应力裂纹(SRC)或再热裂纹。

(1970年前后在欧洲发现,中国在上锅)(2)影响因素①合金元素,如Cr、Mo、V等②热处理温度,敏感温度约650℃③扩散H4、层状撕裂(1)现象多发生在厚板(>16 mm)T形接头(K>19 mm)焊缝附近母材中,呈阶梯状。

(2)影响因素①钢材质量(S>0.01%), φ<15%)②接头设计③焊接工艺三、钢结构中裂纹1、不同焊接接头出现裂纹的几率2、产生裂纹原因(统计分析)三、焊接裂纹倾向试验方法1、斜Y型坡口(铁研,Taken) GB 4675.1-842、搭接接头(CTS) GB 4675.2-843、T型接头 GB 4675.3-844、HAZ最高硬度 GB 4675.5-84五、焊接裂纹倾向间接评定法1、冷裂纹计算公式(1)JIS和WES碳当量公式(2)AWS碳当量公式(3)IIW碳当量公式(4)裂纹敏感指数及预热温度⑸临界冷却时间计算公式2、热裂纹公式3、再热裂纹公式4、层状撕裂公式1、亚洲货柜桥吊钢结构(Q235、Q345、冷裂纹)2、法国La Havre桥吊轨道(高碳钢、冷裂纹)3、80t门机底座(35号机,延时裂纹)4、卷筒(Q345,热裂纹)。

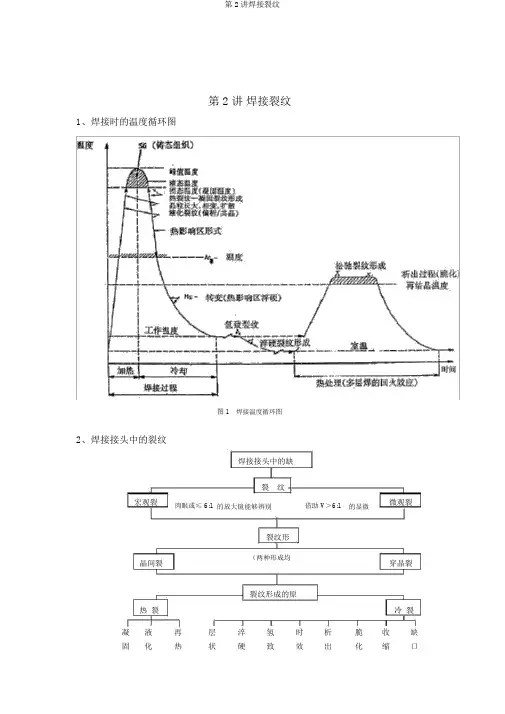

第2讲焊接裂纹1、焊接时的温度循环图图 1焊接温度循环图2、焊接接头中的裂纹焊接接头中的缺裂纹宏观裂肉眼或≤ 6:1的放大镜能够辨别借助 V>6:1的显微微观裂裂纹形晶间裂(两种形成均穿晶裂裂纹形成的原热裂冷裂凝液再层淬氢时析脆收缺固化热状硬致效出化缩口3、接头中裂纹的形态和散布1 焊缝中纵向裂纹(多为结晶裂纹)2 焊缝中横向裂纹(多为延缓裂纹)3 熔合区横向裂纹(多为延缓裂纹)4焊缝根部裂纹(延缓、热应力裂纹)5 HAZ 根部裂纹(延缓裂纹)6 焊趾纵向裂纹(延缓裂纹)7 焊趾纵向裂纹(液化、再热裂纹)8焊道下裂纹(延缓、液化、再热裂纹)9 层状扯破10 弧坑裂纹(纵向、横向、星形)图 2焊接接头中的裂纹4、热裂纹及形成机理热裂纹是在焊接时高温下产生的,特色是沿晶界开裂。

*结晶(凝结)裂纹是在焊缝结晶过程中,在固相线邻近温度,因为凝结金属的缩短,剩余液体金属不足而产生;主要产生在含杂质许多的碳钢、低合金钢和单相奥氏体钢焊缝中。

*高温液化裂纹是在焊接热循环峰值温度作用下,在近缝区或多层焊的层间部位低熔共晶被从头融化,在拉伸应力作用下开裂;主要发生在铬镍高强钢、奥氏体钢中,母材和焊丝中 S、P、 Si、 C 偏高时液化裂纹偏向严重。

*多边化裂纹是在焊缝或近缝区,在固相线稍下温度的高温区,刚凝结的金属中存在晶格缺点(形成多边化界限),使强度和塑性很差,在很小的拉伸应力下开裂;多发生在纯金属或单相奥氏体合金中。

*高温低塑性裂纹是冷却到必定高温范围时,应变与冶金元故旧互作用惹起塑性低沉,沿晶界开裂。

*再热裂纹是在除去应力热办理或在服役过程中,在热影响区粗晶部位发生的;多发生在低合金高强钢、奥氏体钢中。

4.1 凝结裂纹(结晶裂纹)焊缝上凝结裂纹(结晶裂纹)的形成:在焊缝冷却过程中,先结晶的金属较纯,后结晶的金属含杂质许多,并富集在晶界,所形成的共晶都拥有较低熔点(如 FeS 与 Fe 共晶温度 988℃)。

焊接裂纹的分析与处理我们在厂修车体、车架、转向架构架时经常会遇到焊缝或母材的裂纹。

我们已经讲过裂纹的判断,判断出裂纹以后就需要对裂纹进行处理。

如果我们在处理之前对裂纹没有一个准确的分析,就不可能制定出最佳的处理方案。

因此必须要对裂纹进行认真的分折。

根据焊接生产中采用的钢材和结构类型不同,可能遇到各种裂纹,裂纹多产生在焊缝上,如焊缝上的纵向裂,焊缝上的横向裂。

也可以产生在焊缝两侧的热影响区,焊缝热影响区的纵向裂,焊接影响的横向裂纹,焊接热影响区的焊缝贯穿裂纹,有时产生在金属表面,有时产生在金属内部,如焊缝根部裂、焊趾裂,有的裂纹用肉眼可以看到,有的则必须借助显微镜才能发现,有的裂纹焊后立即出现,有的则是放置或运行一段时间之后才出现。

1.焊缝裂纹的分类根据裂纹的本质和特征,可分为五种类型:即热裂纹、冷裂纹、再热裂纹、层状撕裂及应力腐蚀裂纹。

1.1热裂纹热裂纹是在高温情况下产生的,而且是沿奥氏体晶界开裂,就目前的理解,把裂纹又分为结晶裂纹、液化裂纹、多边化裂纹三类。

(1)结晶裂纹—结晶裂纹的形成期,是在焊缝结晶过程中且温度处在固相线附近的高温阶段,即处于焊缝金属的凝固末期固液共存阶段,由于凝固金属收缩时残存液相不足,致使沿晶开裂,故称结晶裂纹,由于这种裂纹是在焊缝金属凝固过程中产生的,所以也称为凝固裂纹。

结晶裂纹的特征:存在的部位主要在焊缝上,也有少量的在热影响区,最常见的是沿焊缝中心长度方向上开裂,即纵向裂,断口有较明显的氧化色,表面无光泽,也是结晶裂纹在高温下形成的一个特征。

(2)液化裂纹—焊接过程中,在焊接热循环峰值温度作用下,在多层焊缝的层间金属以及母材近缝区金属中,由于晶间层金属被重新熔化,在一定的收缩应力的作用下,沿奥氏体晶界产生的开裂,称为“液化裂纹”也称“热撕裂”。

液化裂的特征:①易产生在母材近缝区中紧靠熔合线的地方(部分溶化区),或多层焊缝的层间金属中。

②裂纹的走向,在母材近缝区中,裂纹沿过热奥氏体晶间发展;在多层焊缝金属中,裂纹沿原始柱状晶界发展,裂纹的扩展方向,视应力的最大方向而定,可以是横向或纵向;并在多层焊焊缝金属中,液化裂纹可以贯穿层间;在近缝区中的液化裂纹可以穿越熔合线进入焊缝金属中。

焊接裂纹成因分析及其防治措施焊接裂纹是在焊接过程中产生的裂纹,其成因复杂多样。

本文将对焊接裂纹的成因进行分析,并提出相应的防治措施。

焊接裂纹的成因可以归结为以下几点:1.焊接材料问题:焊接材料的组织结构和成分不合理,或者含有一定的夹杂物和缺陷,容易引起裂纹的产生。

此外,焊接材料的降温速度过快,也容易导致裂纹的形成。

2.焊接过程问题:焊接过程中,焊接参数的选择不当,如电流、电压、焊接速度等方面的控制不准确,就会导致焊接裂纹的产生。

此外,焊接过程中产生的应力集中也是裂纹产生的重要原因。

3.焊接装置问题:焊接装置的刚性不够好,容易造成焊接变形,从而引起裂纹的产生。

针对上述原因,我们可以采取以下的防治措施:1.选择合适的焊接材料:在焊接之前,应对焊接材料进行严格的检测和评估,确保其成分和组织结构符合要求。

如果发现材料存在问题,应及时更换。

2.控制焊接参数:在焊接过程中,应根据具体情况选择合适的焊接参数,确保电流、电压、焊接速度等的准确控制。

同时,要注意焊接的降温速度,避免过快引起裂纹形成。

3.减少应力集中:在焊接过程中,应通过合适的焊接顺序和方法,尽量减少焊接产生的应力集中。

另外,可以使用适当的焊接辅助材料,如焊接夹具、预应力装置等,来缓解焊接过程中的应力。

4.加强装置刚性:焊接装置应具备足够的刚性和稳定性,避免焊接过程中产生的振动和位移,从而减少焊接变形,并防止裂纹的出现。

总结起来,要防止焊接裂纹的发生,需要从焊接材料、焊接过程和焊接装置三个方面进行综合考虑和控制。

只有合理选择材料、准确控制焊接参数、减少应力集中和加强装置刚性,才能够有效防止焊接裂纹的产生。

对于车间30mm以上的板出现焊接裂纹,我的观点如下:

焊接参数对裂纹的影响并不大,对于厚板,焊接的参数可以在一个较大的范围内变化(推荐参数550~650A,30~35V,6~9mm/s,在这个较大的范围内焊接都不应该有问题)厚度的变化只影响焊接层数的变化。

母材和焊材的影响也可以忽略,这个材料的焊接性是相当好的,而且天顺采购的钢材和焊材质量也较高。

在坡口小于55度的时候,第一层也较容易产生裂纹,当坡口大于60度的时候,坡口对裂纹的影响就很小了。

是否在同样情况下,焊接试板却没有裂纹,否则评定就未先过关。

在排除以上原因后,若焊接第一侧时就出现裂纹就考虑这样的裂纹很可能是在大厚度塔体组对,其刚性也大,会导致拘束应力和残余应力增加;强力组装定位焊其拘束应力也会随之增加,使抗裂性降低,在焊接的时候定位点受热软化不足以控制强力组装产生的应力,于是埋弧焊焊接的时候就边焊边裂,但当第一层的焊接厚度较大的时候,裂纹只存在于根部,表面并不可见,但接下来第二层的焊接过程中扩展并延伸。

解决方法:

1.严格控制回圆,对大厚度的板,回圆一定要到位;

2.避免强力组对,组装方法是先利用工装夹具组对好,然后进行整体

的间隙、错边量和棱角度的测量和调整,直至完全符合规范要求,

最后进行整体定位;

3.对已经定位塔体,可以打一道底增加定位的强度,或略碳刨一些,

碳刨可以释放应力。

石显林

2007-5-17。