氰化镀铜电镀溶液中主成份的分析方法研究

- 格式:doc

- 大小:15.00 KB

- 文档页数:3

电镀添加剂之电镀液分析电镀添加剂在使用过程中经常需要分析镀液,一般的电镀厂没有自己的化验室,我们公司可以为客户分析化验电镀添加剂镀液,电镀厂就能随时掌控电镀槽镀液的情况。

常见电镀液的分析方法一、酸性镀锌(硫酸盐镀锌)1、锌测定:取镀液10ml于100容量瓶中,加水至刻度,取此稀释液5ml,加水30ml,逐滴滴加1:1NH3·H2O调至微浑浊,加入1:4三乙醇胺10ml,pH=10缓冲溶液5ml,EBT指示剂少许,用0.05mol/lEDTA标准液滴定至兰色。

CZnSO4·7H2O=M×V×288/n (g/l)M——EDTA标准液浓度,mol/lV——消耗EDTA标准液体积,mln——吸取镀液毫升数。

2、铝的测定取镀液1ml于250ml锥形瓶中,加水50mL,加入0.05mol/lEDTA标准液40ml,pH=5的缓冲溶液15ml,煮沸2min,冷却,加XO2滴,用0.05mol/l标准锌溶液滴定至紫红色,体积不记。

加NH4F1.5g,加热近沸腾,冷却,补加XO1~2滴,用0.05mol/l标准锌溶液滴定至紫红色为终点。

CAl2(SO4)3·18H2O=MV×666.4/2 (g/l)M——锌标准溶液浓度,mol/lV——EDTA标准溶液体积,ml666.4——Al2(SO4)3·18H2O分子量3、氯化物测定取镀液10ml于100容量瓶中,加水至刻度,取此稀释液5ml于250ml锥形瓶中,加水100mL,1ml5%K2CrO4指示剂,以0.1mol/lAgNO3标液滴定至白色沉淀中有红色沉淀为终点。

CnaCl=MV×58.5/0.5 (g/l)M——AgNO3标液浓度mol/lV——AgNO3消耗标准液体积,ml试剂:5%K2CrO4指示剂:5gK2CrO4溶于95ml水中;0.1mol/lAgNO3标准溶液二、钾盐镀锌(氯化钾镀锌添加剂)1、锌测定:同“一中1”2、NaCl测定:同“一中2”3、H3BO3测定取500ml镀液,预先调pH=5左右。

氰化镀铜工艺在电镀中的应用及常见故障处理氰化镀铜带给人体健康危害及废物处理问题,在厚镀层已减少使用。

但是由于无氰镀铜工艺不够成熟,存在着产品不太稳定、结合力不理想、对前处理要求高、废水处理困难等缺点,在实际应用中仍然不能大范围的取代氰化镀铜工艺。

故而氰化镀铜仍大量应用于打底电镀工艺中,如用于钢铁、锌合金、铝合金、铜合金、镁合金、镍合金和铅合金等金属及合金上。

推出了两种氰化镀铜工艺:DL-3&4高效能氰化镀铜工艺和DCU-60光亮氰化镀铜工艺,在满足上述要求的基础上还具有以下优点:柔软的可塑性镀层、容易抛光、良好的导电性、良好的可焊性、易与其他金属电沉积等等。

下面就其工艺特点、操作条件等进行一一介绍:一、工艺特点DL-3&4高效能氰化镀铜工艺DCU-60光亮氰化镀铜工艺1.铜镀层结晶细致,光亮及均匀。

2.电流密度范围宽阔,覆盖能力极佳。

3.有机或无机杂质容忍度高,易于控制。

4.适用于钢铁、铜、青铜等不同基体的工件,尤为适合于锌合金压铸件。

5.镀液可用氰化钾或氰化钠配制,效果同样理想。

1.为电镀锌基铸件时必备的铜层。

此光亮氰化铜镀层平滑、紧密、幼细,故可增加电镀氰化铜时间,使整件锌基铸件完全被铜层遮盖好,以后镀上酸铜及光亮镍时,不至发生毛病。

2.电流密度范围广阔,沉积速度较快。

3.可作滚镀及挂镀。

4.杂质容忍量高,易于控制。

5.如镀件全部为钢铁工件时,氢氧化钠含量可调高至10-30克/升。

二、镀液组成及操作条件DL-3&4高效能氰化镀铜工艺DCU-60光亮氰化镀铜工艺氰化铜(CuCN)53-71克/升氰化亚铜50-70克/升氰化钠(NaCN)73-98克/升氰化钠70-100克/升氢氧化钠(NaOH)1-3克/升氢氧化钠1-3克/升DCU-01诺切液30-50毫升/升DCU-01诺切液30-50毫升/升DL-3碱铜添加剂5-7毫升/升DCU-60A开缸剂10-12毫升/升DL-4碱铜添加剂5-7毫升/升温度45-60℃温度45-60℃电流密度0.5-5 A/dm2电流密度0.5-4 A/dm2阳极无氧电解铜阳极无氧电解铜搅拌方法阴极摇摆搅拌机械摇摆三、组成原料的功用氰化铜(CuCN)氰化铜是供给镀液铜离子的来源。

以下是一种氰化镀铜液的一种常见配方及工艺方法:

氰化镀铜液配方:

铜离子源:如硫酸铜(CuSO4)或铜氯酸盐(CuCl2)

氰化剂:如氰化钠(NaCN)或氰化钾(KCN)

缓冲剂:如碳酸氢钠(NaHCO3)或磷酸二氢钠(NaH2PO4)

稳定剂:如明矾(Al2(SO4)3)或柠檬酸(C6H8O7)

氰化镀铜液工艺方法:

准备工作:根据所需的涂层厚度和面积,计算所需的配方比例,并准备好所需的化学品。

清洗基材:将待镀铜的基材进行彻底的清洗,去除表面的油污、氧化物等杂质,以确保镀层的质量。

配制液体:按照配方比例,将所需的化学品溶解在适当的溶剂中,搅拌均匀,制备出氰化镀铜液体。

调节工艺条件:根据具体的镀铜要求,调节液体的温度、PH值、电流密度等工艺条件,以获得最佳的镀铜效果。

镀铜操作:将清洗好的基材浸入氰化镀铜液中,连接电源,控制电流密度进行镀铜。

镀铜时间根据要求进行控制,通常需要一定的镀层厚度。

清洗和处理:在完成镀铜后,将基材从液体中取出,进行必要的清洗和处理,如冲洗、除杂等,以去除多余的液体和杂质。

保护和后处理:根据需要,可以对镀铜层进行保护处理,如添加保护涂层、进行热处理等,以增强镀层的耐久性和外观。

需要注意的是,氰化镀铜液属于危险化学品,操作时需遵循相关的安全规定和操作指南,以确保操作人员的安全和环境的保护。

同时,建议在专业人员的指导下进行氰化镀铜工艺的操作。

★氰化铜镀液分析方法A、游离氰化钠含量分析:1、取镀液10ML;2、加50ML纯水;3、加10ML 10%典化钾;4、用0.1mol硝酸银滴定至混蚀为终点。

游离氰化钠含量(g/L)=0.1mol硝酸银滴定毫升数×0.981B、氰化铜含量分析:1、取镀液2ML;2、加100ML纯水;3、加1克过硫酸铵;4、加热至清澈;5、加10ML1:1的氨水;6、加PAN指示剂数滴;7、用0.1mol EDTA溶液滴定至绿色终点。

氰化铜含量(g/L)=0.1mol EDTA滴定毫升数×4.48★焦铜镀液分析方法1、取镀液1ML,加180ML纯水;2、加热至40~50摄氏度;3、加PAN指示剂3滴;4、用0.05mol EDTA溶液滴定至绿色为终点。

焦铜含量(g/L)=0.05mol EDTA溶液滴定毫升×8.876焦钾含量(g/L)=Be×11.8-焦铜×1.1★硫酸铜镀液分析方法A、硫酸铜含量分析:1、取镀液2ML;2、加纯水100ML;3、加10ML PH值为10的氨缓冲溶液,加PAN指示剂数滴;4、用0.1mol EDTA溶液滴定至绿色为终点。

硫酸铜含量(g/L)=0.1mol EDTA溶液滴定毫升数×12.49。

B、硫酸含量分析:1、取镀液2ML;2、加纯水100ML;3、加1滴甲基橙指示剂;4、用1mol 氢氧化钠滴定至黄色为终点。

硫酸含量(ML/L)=1mol氢氧化钠滴定毫升数×13.3×1.84(g/L)C、氯离子含量分析:1、取镀液25毫升;2、加25亳升纯水,加热至50摄氏度;3、加1~2亳升(1:1)硝酸;4、加1~2滴硝酸银溶液使试液混浊;5、用0.005mol硝酸汞滴定至澄清为终点。

氯离子含量(g/L)=0.005mol硝酸汞滴定毫升数×14.2★镍镀液分析方法A、总镍含量分析方法:1、取镀液1ML,加纯水100ML;2、加10ML(1:1)氯水3、加0.2克紫尿酸铵指示剂;4、用0.1mol EDTA溶液滴定至紫色为终点。

氰化物光亮镀铜工艺的研究研究氰化物光亮镀铜工艺,不仅可以提高镀铜膜的质量和性能,还可以降低镀铜成本、优化镀铜工艺流程,提高生产效率。

本文将从镀铜工艺参数、镀铜工艺过程、镀铜液优化等方面进行深入研究,以期对氰化物光亮镀铜工艺进行全面、系统的探讨。

一、镀铜工艺参数的研究1. 温度镀铜过程中液体温度对镀层的质量有很大的影响。

温度高,则离子在金属体内扩散快,结晶度好;温度低,反之。

2. 酸度镀铜液的酸度对镀层的厚度和质量有很大的影响。

通常情况下,镀铜液的酸度在PH值为2.0-4.0之间较好。

3. 电流密度电流密度是影响镀层厚度和均匀度的重要参数。

合适的电流密度能够保证镀层均匀、致密。

4. 搅拌速度搅拌能够保证液体中金属离子的均匀分布,提高镀层的均匀度。

5. 添加剂在镀铜液中添加适当的化学添加剂能够提高镀层的质量和光亮度,减少镀铜过程中的缺陷。

以上是镀铜工艺参数的研究内容,对镀铜工艺参数进行深入研究,可以为提高镀铜液的镀铜效率和镀层质量提供理论依据。

二、镀铜工艺过程的研究1. 镀铜过程中,电解槽的选择和设计非常重要。

合理设计的电解槽能够提高镀铜效率和镀层质量。

2. 镀铜过程中,控制电流密度和温度等参数是保证镀层质量的关键。

3. 镀铜过程中,镀件的处理和装夹方式是影响镀层质量和均匀度的重要因素。

4. 镀铜过程中,操作员的技术水平和经验也是影响镀层质量的重要因素。

以上是镀铜工艺过程的研究内容,通过对镀铜工艺过程的深入研究,可以提高镀铜液的镀铜效率和镀层的质量,从而降低镀铜成本,提高生产效率。

三、镀铜液优化的研究1. 采用高纯度的电镀原料,以减少杂质对镀铜质量的影响。

2. 优化镀铜液的配方,以提高镀铜液的镀铜效率和镀层的质量。

3. 使用新型的镀铜液添加剂,以提高镀铜液的镀铜效率和镀层的质量。

4. 研究镀铜液的循环利用和废液处理技术,以降低生产成本和减少对环境的污染。

以上是镀铜液优化的研究内容,通过优化镀铜液的配方和操作技术,可以提高镀铜液的镀铜效率和镀层的质量,从而降低生产成本,提高生产效率。

氰化物光亮镀铜工艺的研究氰化物光亮镀铜工艺是一种广泛应用于工业生产中的表面处理技术,其通过在铜基材表面生成一层具有良好耐蚀性和光亮度的镀层,以提高材料的性能和美观度。

在当前工业领域,氰化物光亮镀铜工艺已经成为一种被广泛采用且越来越重要的表面处理方法。

随着市场对产品外观和性能要求的不断提高,氰化物光亮镀铜工艺也面临着更高的要求和挑战。

本文旨在对氰化物光亮镀铜工艺进行深入研究,探讨其在工业应用中的关键技术和发展方向,以期为相关领域的研究和生产提供参考和借鉴。

首先,本文将从氰化物光亮镀铜工艺的发展历程入手,介绍其起源和发展情况。

随后将重点分析氰化物光亮镀铜工艺的工艺特点及优势,探讨其在提高材料表面性能和外观的作用。

除此之外,还将详细介绍氰化物光亮镀铜工艺的工艺流程及关键参数设置,分析不同参数对镀层质量的影响。

进一步地,本文将对氰化物光亮镀铜工艺在不同领域的工业应用进行探讨,包括电子、汽车、家电等领域,分析其在各个领域中的具体应用情况及效果。

同时,还将结合实际案例,分析氰化物光亮镀铜工艺在工业生产中遇到的问题和挑战,并提出相应的解决方案和改进措施。

此外,本文还将深入探讨氰化物光亮镀铜工艺在环境友好性和资源可持续利用方面的研究进展,分析其对环境和资源的影响及可持续性发展的方向。

同时,还将探讨氰化物光亮镀铜工艺与其他表面处理技术的比较及融合应用,以期提高工艺的整体性能和综合优势。

最后,本文将总结全文的研究成果和结论,对氰化物光亮镀铜工艺的发展趋势和未来研究方向进行展望,为相关领域的研究和实践提供借鉴和指导。

通过本文对氰化物光亮镀铜工艺的深入研究,有望为相关领域的技术创新和产业发展提供新的思路和方向,推动相关领域的发展和进步。

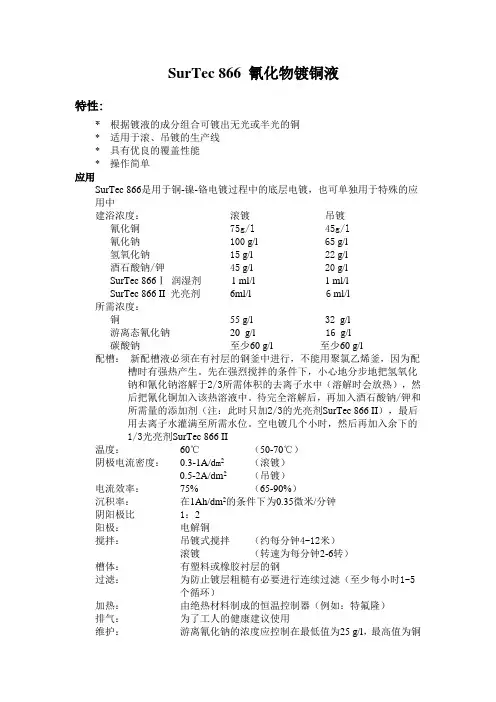

SurTec 866 氰化物镀铜液特性:* 根据镀液的成分组合可镀出无光或半光的铜* 适用于滚、吊镀的生产线* 具有优良的覆盖性能* 操作简单应用SurTec 866是用于铜-镍-铬电镀过程中的底层电镀,也可单独用于特殊的应用中建浴浓度:滚镀吊镀氰化铜 75g/l 45g/l氰化钠 100 g/l 65 g/l氢氧化钠 15 g/l 22 g/l酒石酸钠/钾 45 g/l 20 g/lSurTec 866Ⅰ润湿剂 1 ml/l 1 ml/lSurTec 866II光亮剂6ml/l 6 ml/l所需浓度:铜55 g/l 32 g/l游离态氰化钠20g/l 16 g/l碳酸钠至少60 g/l 至少60 g/l 配槽:新配槽液必须在有衬层的钢釜中进行,不能用聚氯乙烯釜,因为配槽时有强热产生。

先在强烈搅拌的条件下,小心地分步地把氢氧化钠和氰化钠溶解于2/3所需体积的去离子水中(溶解时会放热),然后把氰化铜加入该热溶液中。

待完全溶解后,再加入酒石酸钠/钾和所需量的添加剂(注:此时只加2/3的光亮剂SurTec 866II),最后用去离子水灌满至所需水位。

空电镀几个小时,然后再加入余下的1/3光亮剂SurTec 866II温度:60℃(50-70℃)阴极电流密度:0.3-1A/d m2 (滚镀)0.5-2A/dm2 (吊镀)电流效率:75% (65-90%)沉积率:在1Ah/dm2的条件下为0.35微米/分钟阴阳极比1:2阳极:电解铜搅拌:吊镀式搅拌(约每分钟4-12米)滚镀(转速为每分钟2-6转)槽体:有塑料或橡胶衬层的钢过滤:为防止镀层粗糙有必要进行连续过滤(至少每小时1-5个循环)加热:由绝热材料制成的恒温控制器(例如:特氟隆)排气:为了工人的健康建议使用维护:游离氰化钠的浓度应控制在最低值为25 g/l,最高值为铜浓度的50%(g/l);对于滚镀,游离氰化钠的浓度应控制在最高值,第一道水洗的水洗液可以用来循环补充电镀槽因蒸发而损失的水份(只能用去离子水)消耗:根据带出量有所不同SurTec866Ⅰ:仅跟带出量有关SurTec866Ⅱ:1-1.5升/10,000安培小时添加剂的影响润湿剂SurTec866Ⅰ该添加剂含延展剂和柔软剂,缺少会导致在低电流区镀层表面无光光亮剂SurTec866II该光亮剂能在很厚的镀层上仍有光亮的沉积层,即使在厚镀层区。

氰化镀铜液中总氰化物的测定

丘山;丘星初

【期刊名称】《电镀与精饰》

【年(卷),期】2001(023)003

【摘要】研究了用气提滴定法测定氰化镀铜液中总氰化物的条件和方法.实验结果表明,在pH<2的磷酸介质中,氰化氢易于挥发,在空气流量为0.8 L/min时气提30 min,气提率可达99.5%以上.与蒸馏法相比,气提法简便易行,节电90%以上,方法的准确度和精密度能满足生产要求.

【总页数】2页(P41-42)

【作者】丘山;丘星初

【作者单位】福龙五金电业有限公司化验室,;福龙五金电业有限公司化验室,

【正文语种】中文

【中图分类】TG115.313

【相关文献】

1.镀银液中银及总氰化物的测定 [J], 曾国光

2.测定水质样品中总氰化物的方法比较 [J], 韦锋;王琳;杨海菊;李传章;刘小萍;闭潇予

3.连续流动注射法测定环境水样中总氰化物的方法研究 [J], 杨俊香

4.挥发酚和总氰化物在三种水质中测定方法的比对 [J], 薛佳凤; 施琪; 方延菁; 柏卫欣

5.浓硫酸预蒸馏–连续流动分析法测定固体废物中总氰化物 [J], 纪昳;陆喜红;徐荣

因版权原因,仅展示原文概要,查看原文内容请购买。

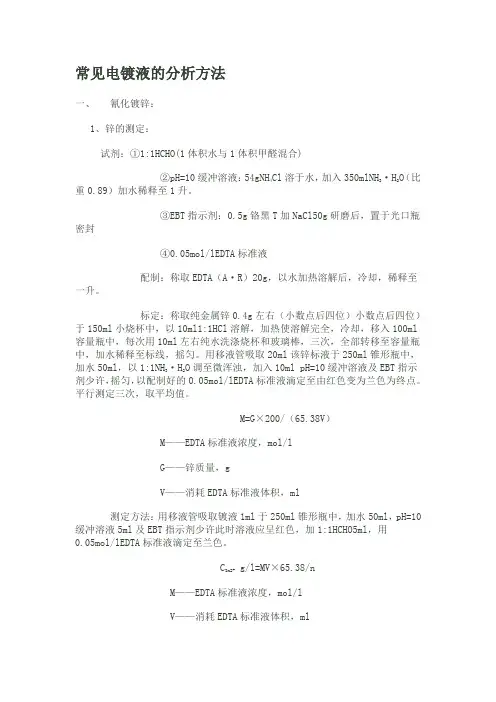

常见电镀液的分析方法一、氰化镀锌:1、锌的测定:试剂:①1:1HCHO(1体积水与1体积甲醛混合)②pH=10缓冲溶液:54gNH4Cl溶于水,加入350mlNH3·H2O(比重0.89)加水稀释至1升。

③EBT指示剂:0.5g铬黑T加NaCl50g研磨后,置于光口瓶密封④0.05mol/lEDTA标准液配制:称取EDTA(A·R)20g,以水加热溶解后,冷却,稀释至一升。

标定:称取纯金属锌0.4g左右(小数点后四位)小数点后四位)于150ml小烧杯中,以10ml1:1HCl溶解,加热使溶解完全,冷却,移入100ml 容量瓶中,每次用10ml左右纯水洗涤烧杯和玻璃棒,三次,全部转移至容量瓶中,加水稀释至标线,摇匀。

用移液管吸取20ml该锌标液于250ml锥形瓶中,加水50ml,以1:1NH3·H2O调至微浑浊,加入10ml pH=10缓冲溶液及EBT指示剂少许,摇匀,以配制好的0.05mol/lEDTA标准液滴定至由红色变为兰色为终点。

平行测定三次,取平均值。

M=G×200/(65.38V)M——EDTA标准液浓度,mol/lG——锌质量,gV——消耗EDTA标准液体积,ml测定方法:用移液管吸取镀液1ml于250ml锥形瓶中,加水50ml,pH=10缓冲溶液5ml及EBT指示剂少许此时溶液应呈红色,加1:1HCHO5ml,用0.05mol/lEDTA标准液滴定至兰色。

CZn2+g/l=MV×65.38/nM——EDTA标准液浓度,mol/lV——消耗EDTA标准液体积,mln——吸取镀液毫升数2、游离NaCN测定方法:吸取镀液2ml于250ml锥形瓶中,加水50ml,10%碘化钾2ml,以0.1mol/lAgNO3标液滴定至有浑浊为终点。

试剂:10%KI:10g溶于90g水;0.1mol/lAgNO3:取分析纯AgNO3于110℃干燥2小时,在干燥器中冷却,准确称量17.000g,溶于水,转移至1000ml容量瓶中,定容至标线。

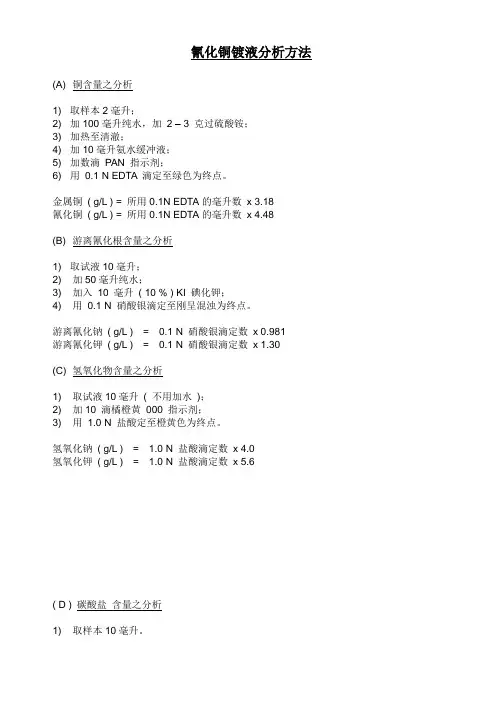

氰化铜镀液分析方法(A) 铜含量之分析1) 取样本2毫升;2) 加100毫升纯水,加2 – 3 克过硫酸铵;3) 加热至清澈;4) 加10毫升氨水缓冲液;5) 加数滴PAN 指示剂;6) 用0.1 N EDTA 滴定至绿色为终点。

金属铜( g/L ) = 所用0.1N EDTA的毫升数x 3.18氰化铜( g/L ) = 所用0.1N EDTA的毫升数x 4.48(B) 游离氰化根含量之分析1) 取试液10毫升;2) 加50毫升纯水;3) 加入10 毫升( 10 % ) KI 碘化钾;4) 用0.1 N 硝酸银滴定至刚呈混浊为终点。

游离氰化钠( g/L ) = 0.1 N 硝酸银滴定数x 0.981游离氰化钾( g/L ) = 0.1 N 硝酸银滴定数x 1.30(C) 氢氧化物含量之分析1) 取试液10毫升( 不用加水);2) 加10 滴橘橙黄000 指示剂;3) 用1.0 N 盐酸定至橙黄色为终点。

氢氧化钠( g/L ) = 1.0 N 盐酸滴定数x 4.0氢氧化钾( g/L ) = 1.0 N 盐酸滴定数x 5.6( D ) 碳酸盐含量之分析1) 取样本10毫升。

2) 加100毫升纯水。

3) 加热至80 O C。

4) 加20毫升20% 氯化钡。

5) 用滤纸将沉淀物滤去。

6) 用热水重复冲洗沉淀物, 直至滤出液不带碱性( 可用pH试纸测试)。

7) 将整张滤纸放入滴定瓶。

8) 加入100毫升纯水, 用玻璃棒将滤纸搅碎。

9) 加入数滴溴酚蓝( Bromo phenol blue ) 指示剂。

10) 用1.0 N 盐酸滴定由蓝色至黄色为终点。

碳酸钠( g/L ) = 所用1.0 N HCl的毫升数x 5.3碳酸钾( g/L ) = 所用1.0 N HCl的毫升数x 6.9第 2 页共2 页。

镀铜及其相关性(4)镀铜及其相关性(4)4.氰化镀铜液(Copper Cyanide Baths)氰化镀铜带给人体健康危害及废物处理问题,在厚镀层已减少使用但在打底电镀仍大量使用。

氰化镀铜镀液的化学组成最重要的是自由氰化物(free cyanide)及全氰化物(total cyanide)含量,其计算方程式如下:K2Cu(CN)3全氰化钾量=氰化亚铜需要量×1.45+自由氰化钾需要量K2Cu(CN)3全氰化钠量=氰化亚铜需要量×1.1+自由氰化钠需要量例:镀液需2.0g/l的氰亚化铜及0.5g/l自由氰化钾,求需多少氰化钾? 解需氰化钾量=2.0×1.45+0.5=3.4g/l阳极铜须用没有氧化物的纯铜,它可以用铜板或铜块并装入钢篮内须阳极袋包住。

钢阳极板用来调节铜的含量。

阴极与阳极面积比应1:1~1:24.1.化铜低浓度液配方(打底镀液配方)氰化亚铜(coprous cyanide)CuCN 20g/l氰化钠(sodium cyanide)NaCN 30g/l碳酸钠(sodium carbonate)Na2CO3 15g/lpH值11.5温度40℃电流效率30~60%电流密度0.5~1A/cm24.2.化铜中浓度液配方氰化亚铜(coprous cyanide)CuCN 60g/l氰化钠(sodium cyanide)NaCN 70g/l苛性钠(sodium hydroxide)NaOH 10~20g/l自由氰化钠(free cyanide) 5~15g/lpH值12.4温度60~70℃电流密度1~2A/dm2电流效率80~90%4.3.氰化铜高浓度液配方氰化亚铜CuCN 120g/l氰化钠NaCN 135g/l苛性钠NaOH 42g/l光泽剂Brightener 15g/l自由氰化钠free sodium cyanide) 3.75~11.25g/l pH值12.4~12.6温度78~85℃电流密度1.2~11A/dm2电流效率90~99%4.4.氰化镀铜全钾液配方氰化亚铜CuCN 60g/l氰化钾KCN 94g/l碳酸钾15g/l氢氧化钾KOH 40g/l自由氰化钾5~15g/lpH值<13液温78~85℃电流密度3~7A/dm2电流效率95%4.5.氰化镀铜全钾液的优点和缺点高电流密度也可得光泽镀层,导电度高,光泽范围广,带出损失量少,光泽好,平滑作用佳,但药品较贵4.6.酒石酸钾钠氰化镀铜液配方(Rochelle cyanide Buths)氰化亚铜CuCN 26g/l氰化钠NaCN 35g/l碳酸钠Na2CO3 30g/l酒石酸钾钠NaKC4H4O6?6H2O 45g/l自由氰化纳5~10g/lpH值12.4~12.8液温60~70℃电流密度1.5~6A/d㎡电流效率50~70%4.7氰化镀铜液各成份的作用及影响1.主盐:NaCu(CN)2和Na2Cu(CN)3二种形式存在,其作用有:CuCN+NaCN = NaCu(CN)2CuCN+2NaCN = Na2Cu(CN)3Na2Cu(CN)3 —2Na+ +Cu(CN)3-Na2Cu(CN)3 —2Na+ +Cu(CN)3-Cu(CN)3- —Cu+ +3CN-Cu(CN)2- —Cu+ +2CN-由于铜的错离子Cu(CN)2- 及Cu(CN)3- 的电离常数非常小,使阴极的极化作用很大,使铜不易置换析出,所以可直接在钢铁上镀铜,但使电流效率降低,有氢气产生,电镀产量降低。

浅谈电镀溶液中铜、锡的实验测定通过实验的方式,对电镀溶液中铜、锡的实验测定进行了详细探讨,并对各种实验测定测定条件进行了优化选择。

关键词:电镀溶液;铜;锡;实验测定电镀(Electroplating)就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺。

从而起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用。

文章通过实验的方式,对电镀溶液中铜、锡的实验测定进行了详细探讨。

1·实验方法1.1 焦磷酸盐和正磷酸盐的测定在第一份镀铜锡液中,加入NaOH 溶液使铜离子生成氢氧化铜沉淀. 除去铜,取一定体积的溶液,加入一定过量的锌标准溶液,在pH 为3.8 时与P2O74-形成焦磷酸锌沉淀,过滤,弃去沉淀,用EDTA 标准溶液滴定过量的锌,以示波器图中锌切口的消失为终点,计算出焦磷酸盐含量。

在测定过的焦磷酸根的溶液中,加入一定过量的硫酸镁标准溶液,使之与磷酸根生成磷酸铵镁沉淀,过滤,沉淀弃去,滤液中加入已知过量的EDTA 标准溶液与镁配合,过量的EDTA 以锌标准溶液滴定至示波器图上锌的切口出现为终点,从而可以测出正磷酸盐的含量。

1.2 铜锡含量的测定取第二份镀铜锡液,将镀液酸化,加热煮沸,破坏焦磷酸盐使其转化为正磷酸盐,硫脲和铜能生成稳定的配合物,氟化铵与锡可生成稳定的配合物。

因此,在六次甲基四胺缓冲溶液的pH 为5~6 时,利用铅在交流极谱的示波器上产生敏锐切口的性质,在此条件下取一份一定体积的试液,加入已知过量的EDTA,使其与铜、锡完全配合后,用铅标准溶液滴定至切口出现为终点。

用硫脲解蔽铜使与铜配合的EDTA 全部释放出来,用铅标准溶液滴定至切口出现为终点,可求得铜的含量;然后加入氟化铵使与锡配合的EDTA 释放出来,再用铅标准溶液滴定至切口重新出现为终点,可测定锡的含量。

2·实验部分2.1 仪器和试剂SL-1 型交流示波极谱滴定仪;汞膜电极;钨电极;电磁搅拌器;pHS10A 型酸度计。

气相色谱法测定电镀废水中氰化物

气相色谱法测定电镀废水中氰化物

该文经大量实验探讨了电镀废水中氰化物气相色谱测定方法.实验结果表明,该法具有较高的灵敏度和较好的分离效果,操作简便快速,各干扰离子对其影响小,与国家标准方法比对相对误差较小,最低检出浓度为0.03mg/l,加标回收率在92.6%~106.6%之间,应用于电镀废水中氰化物浓度的测定是切实可行的.

作者:黄绳炳作者单位:莆田市荔城区环境监测站刊名:海峡科学英文刊名:STRAITS SCIENCE 年,卷(期):2008 ""(3) 分类号:X7 关键词:气相色谱法电镀废水氰化物。

氰化镀铜工艺介绍氰化物镀铜技术的介绍和说明氰化物镀铜和氰化镀铜是常见的电镀铜工艺~铜:标准电极电位较正,有良好的稳定性,质地柔软、韧性好,是热和电的良好导体,铜层孔隙少、作用不仅可以提高基体金属与表面镀层的结合强度,同时也可减少整个镀层的孔隙,从而提高了镀层对基体的防护性能。

在电镀生产中通常采用铜+镍+铬的组合工艺加工方法来获得有较好防腐的、装饰性良好的镀层。

目前,由于锌合金压铸件制作成本低、制作工艺较易,锌制品作用大增,锌合金压铸件用于制作饰品、拉链头、工艺品等,而锌合金压铸件无法承受酸性镀液的腐蚀,所以,人们常用氰化物镀铜作锌合金压铸件的预镀层。

这是由于铜底层保护了锌合金压铸件不受酸性镀液的腐蚀,并防止了置换镀,而使铜上的镀镍层具有较好的结合性,提高了锌合金压铸件镀层的抗蚀性能。

但是氰化物镀铜存在着毒性较大的缺点。

同时必须考虑废水和废气的处理。

一、氰化物镀铜的特点 :氰化物镀铜是应用最广泛、最早的古老镀铜方法。

镀液以氰化钠作络合剂,络合铜离子,也就是铜氰络合物,铜氰络离子Cu(CN)3,2-和一定量的游离氰化物(CN-)组成,呈强碱性。

氰化钠有很强的活化能力和络合能力、又是强碱型,所以具有以下四个特点:特点一、这个电镀工艺的镀液有一定的去油和活化的能力;特点二、氰化物络合能力很强、槽液的阴极极化很高,所以具有优良的均镀能力和覆盖能力,能在各种金属基体上镀上结合力很好的铜层;特点三、各种杂质对镀液影响较少,工艺规范要求较宽,容易控制,基本上能适应各种形状复杂的零件电镀要求。

特点四、氰化镀铜所获得的镀层表面光亮,结晶细微,孔隙率低。

容易抛光,具有良好的导电性和可焊性。

氰化物镀铜在整个电镀工序中是一个较重要环节,因此,一个电镀技师的现场控制水平决定了产品的电镀质量。

二、氰化物镀铜的镀液成分:1.主盐:氰化亚铜(CuCN)、是供给镀液铜离子(Cu-)的来源,配制溶液时以氰化亚铜形式加入,而在实际生产中通常控制金属铜含量(氰化亚铜含金属铜70.9%),因为铜含量与游离氰化物有一定的比例关系。

电镀液成分分析与测定一、氰化镀锌:1、锌的测定:试剂:①1:1HCHO(1体积水与1体积甲醛混合)②pH=10缓冲溶液:54gNH4Cl溶于水,加入350mlNH3·H2O(比重0.89)加水稀释至1升。

③EBT指示剂:0.5g铬黑T加NaCl50g研磨后,置于光口瓶密封④0.05mol/lEDTA标准液配制:称取EDTA(A·R)20g,以水加热溶解后,冷却,稀释至一升。

标定:称取纯金属锌0.4g左右(小数点后四位)小数点后四位)于150ml小烧杯中,以10ml1:1HCl溶解,加热使溶解完全,冷却,移入100ml容量瓶中,每次用10ml左右纯水洗涤烧杯和玻璃棒,三次,全部转移至容量瓶中,加水稀释至标线,摇匀。

用移液管吸取20ml该锌标液于250ml锥形瓶中,加水50ml,以1:1NH3·H2O调至微浑浊,加入10ml pH=10缓冲溶液及EBT指示剂少许,摇匀,以配制好的0.05mol/lEDTA 标准液滴定至由红色变为兰色为终点。

平行测定三次,取平均值。

M=G×200/(65.38V)M——EDTA标准液浓度,mol/lG——锌质量,gV——消耗EDTA标准液体积,ml测定方法:用移液管吸取镀液1ml于250ml锥形瓶中,加水50ml,pH=10缓冲溶液5ml及EBT指示剂少许此时溶液应呈红色,加1:1HCHO5ml,用0.05mol/lEDTA标准液滴定至兰色。

CZn2+g/l=MV×65.38/nM——EDTA标准液浓度,mol/lV——消耗EDTA标准液体积,ml中心以化工行业技术需求和科技进步为导向,以资源整合、技术共享为基础,分析测试、技术咨询为载体,致力于搭建产研结合的桥梁。

以“专心、专业、专注“为宗旨,致力于实现研究和应用的对接,从而推动化工行业的发展。

n——吸取镀液毫升数2、游离NaCN测定方法:吸取镀液2ml于250ml锥形瓶中,加水50ml,10%碘化钾2ml,以0.1mol/lAgNO3标液滴定至有浑浊为终点。

氰化镀铜电镀溶液中主成份的分析方法研究作者:马文慧

来源:《科技创新与应用》2013年第25期

摘要:氰化镀铜是最早应用且应用范围最广的一种镀铜方法。

其电镀液呈强碱性,主要组成为一价铜离子与氰根相结合形成的铜氰络合物及大量的游离氰化物,此外还含有一定量的酒石酸盐、碳酸钠等。

本文对氰化镀铜电镀溶液中的这几种主成份的分析方法进行了研究,以期为氰化镀铜电镀溶液的分析提供一定理论支持。

关键词:铜氰络合物;镀铜电解液;分析方法

1 引言

随着现代工业的发展,电镀企业也越来越多,而许多电镀企业在使用的氰化电镀溶液都不太合格,又因为在电镀过程中,电镀溶液的成份在不断发生变化,所以对氰化镀铜溶液的主要成份的测定就变的十分必要。

在实际生产中,很多厂家采用的分析方法不恰当,对企业的生产造成了很大的损失。

据统计,每年因为此类问题造成的损失高达几十亿,所以对氰化镀铜电镀溶液的主要成份的分析方法研究具有十分重要的现实意义和使用价值。

本文根据生产实际调研和文献资料查阅,对氰化镀铜电镀溶液的主要成份的分析方法进行了系统的整理和研究,以期望对生产企业提供有效的支撑。

2 氰化镀铜电镀溶液中主成份的分析方法

2.1 铜氰络合物含量测定

铜氰络合物在电镀溶液中的含量以氰化亚铜(CuCN)形式存在,其测定方法主要有碘量法、EDTA滴定法及电解法等。

其中EDTA滴定法以其操作简便、方法灵敏度高、检出限低等特点最为常用,其原理如下所述。

取适量电镀溶液,添加一定量过硫酸铵,过硫酸铵可以使氰化物分解,同时一价铜离子被氧化,变成二价铜离子,以PAN(1-(2-吡啶偶氮)-2-萘酚)为指示剂,在微氨性溶液中使用EDTA溶液进行滴定。

该滴定在pH=2.5~10范围内均可顺利进行,溶液由红色变为绿色时为滴定终点。

计算公式为:CuCN(g/mL)=M*V*0.0895,其中M 为EDTA溶液的浓度,V为消耗EDTA溶液的毫升数。

2.2 游离氰化物含量测定

氰化铜电镀溶液中含有游离氰化物最多的是游离氰化钠(NaCN)和游离氰化钾(KCN),含量测定主要采用滴定法。

硝酸银和游离氰化物会生成稳定的银氰络合物,以碘化

钾(KI)为指示剂,当反应完全时,过量硝酸银与KI反应生成碘化银(AgI)黄色沉淀,化学反应式如下:

AgNO3+2NaCN/KCN=Na[Ag(CN)2]/K[Ag(CN)2]+NaNO3

AgNO3+KI=AgI↓+KNO3

游离氰化钠含量计算公式为:NaCN(g/mL)=N*V*0.0098,游离氰化钾含量计算公式为KCN(g/mL)=N*V*0.013,式中N为硝酸银溶液的当量浓度,V为消耗硝酸银的毫升数。

2.3 酒石酸盐含量测定

高锰酸钾(KMnO4)在酸性溶液中能够将酒石酸定量地氧化为CO2。

反应完全后,加入碘化钾(KI)与过量的高锰酸钾反应使高价锰还原为二价锰,同时碘离子被氧化为游离碘,以淀粉为指示剂,使用硫代硫酸钠(Na2S2O3)滴定至溶液蓝色消失。

根据加入KMnO4和消耗Na2S2O3的量,即可计算出电镀溶液中酒石酸盐的含量。

此外,由于氰化镀铜电镀溶液中还存在着大量游离氰化物以及可能存在的铁氰化物、硫氰酸盐等,这些物质均可被高锰酸钾氧化,从而对酒石酸盐含量测定产生干扰。

因此,在测定酒石酸盐含量前,必须除去这些物质,以确保测定结果的准确性,通常采用硝酸银(AgNO3)法使其沉淀,过滤分离。

AgNO3+Na CN=AgCN↓+NaNO3

3AgNO3+Na[Cu(CN)4]=CuCN↓+3AgCN↓+3NaNO3

AgNO3+NaCNS=AgCNS↓+NaNO3

4AgNO3+Na4[Fe(CN)4]=Ag4[Fe(CN)4]↓+4NaNO3

酒石酸盐含量计算公式为:C6H4O62-(g/mL)=(N1×V1-N2×V2)×0.047,式中N1为高锰酸钾溶液的当量浓度,V1为消耗高锰酸钾溶液的毫升数,N2为硫代硫酸钠溶液的当量浓度,V2为消耗硫代硫酸钠溶液的毫升数。

2.4 碳酸钠含量测定

氰化镀铜电镀溶液中碳酸钠(NaCO3)含量通常采用氯化钡(BaCl2)沉淀法进行测定,其原理为:碳酸钠(NaCO3)与氯化钡(BaCl2)反应,生成碳酸钡(BaCO3)沉淀,将沉淀分离,以甲基橙为指示剂,用盐酸溶液滴定碳酸钡,溶液呈现粉红色且数分钟内不消失为滴定终点。

Na2CO3+BaCl2=BaCO3↓+2NaCl

BaCO3+2HCl=BaCl2+CO2↑+H2O

碳酸钠含量计算公式为:NaCO3(g/mL)=N*V*0.0053,式中N为盐酸溶液的当量浓度,V为消耗盐酸溶液的毫升数。

3 结束语

氰化镀铜是工业上应用较早,现在应用范围十分广泛的一种镀铜方法。

本文对氰化镀铜电镀溶液中的铜氰化物、游离氰化物、酒石酸盐、碳酸钠的含量的测定方法进行了详细的研究,为氰化镀铜电镀溶液的主要成份的分析提供一定理论支持,为工业上氰化镀铜的发展提供了支撑。

参考文献

[1]徐红娣,邹群.电镀溶液分析技术[M].北京:化学工业出版社, 2003:290-294.

[2]丘山,丘圣,曾家民,等.氰化镀铜液中游离氢氧化钠的自动电位滴定[J].电镀与精饰,2010,32(12):40-41.

[3]郑文芝,于欣伟,陈姚,等.氰化镀铜及乙二胺无氰碱性镀铜体系的EIS研究[J].广东化工,2007,34(165):35-37.。