数控管切割机床相贯线切割的研究

- 格式:pdf

- 大小:189.47 KB

- 文档页数:3

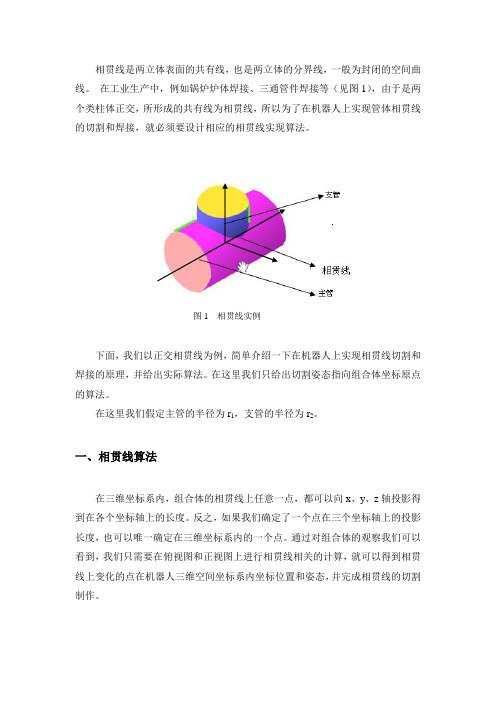

相贯线是两立体表面的共有线,也是两立体的分界线,一般为封闭的空间曲线。

在工业生产中,例如锅炉炉体焊接、三通管件焊接等(见图1),由于是两个类柱体正交,所形成的共有线为相贯线,所以为了在机器人上实现管体相贯线的切割和焊接,就必须要设计相应的相贯线实现算法。

图1 相贯线实例下面,我们以正交相贯线为例,简单介绍一下在机器人上实现相贯线切割和焊接的原理,并给出实际算法。

在这里我们只给出切割姿态指向组合体坐标原点的算法。

在这里我们假定主管的半径为r1,支管的半径为r2。

一、相贯线算法在三维坐标系内,组合体的相贯线上任意一点,都可以向x、y、z轴投影得到在各个坐标轴上的长度。

反之,如果我们确定了一个点在三个坐标轴上的投影长度,也可以唯一确定在三维坐标系内的一个点。

通过对组合体的观察我们可以看到,我们只需要在俯视图和正视图上进行相贯线相关的计算,就可以得到相贯线上变化的点在机器人三维空间坐标系内坐标位置和姿态,并完成相贯线的切割制作。

·俯视图投影图2 组合体俯视我们从上面看向工件,可以得到俯视图(见下图)图3 俯视图可以看到,组合体上相贯线在水平面上的投影是一个圆。

以圆的圆心为坐标原点建立平面直角坐标系。

如图4。

图4 建立坐标系的俯视图设加工从圆和x 轴的交点B 开始,设圆上任意一点A 与y 轴的夹角为a ,它的变化范围为0~360°。

圆的半径为r 2,A 点在y 轴上的投影长度为y 1,在x 轴上的投影长度为x 1,有:)cos()sin(2121a r x a r y ==那么若以圆上B 点为加工起点,A 点在x 轴和y 轴上的变化量为)s i n ()]cos(1[21212a r y y a r x r x ==∆-=-=∆这样,我们得到了相贯线在x 轴和y 轴上的变化量△x 和△y 。

·正视图投影图5 组合体正视我们从正面看向工件,可以得到正视图(见下图)图6 正视图可以看到,在组合体上,相贯线的投影是大圆上的一段圆弧,它的变化范围是弧顶和弧底的高度差。

超长锥管相贯口的数控切割加工工法超长锥管相贯口的数控切割加工工法摘要:本文介绍了一种新的数控切割加工工法——超长锥管相贯口加工。

通过调整切割工具和工艺参数,使得锥管两侧的相贯口实现精确的匹配,并且保证切割口的质量,提高生产效率和产品质量。

引言:锥管是一种常用的管道连接部件,其管壁由于其形状复杂,切割难度较大。

传统的锥管加工方法存在切割口不匹配和质量不高的问题。

为了解决这些问题,本文提出了一种新的数控切割加工工法——超长锥管相贯口加工。

一、超长锥管相贯口加工原理超长锥管相贯口加工是指通过数控切割机械将两根锥管相互连接的部分进行精确切割,使得两侧的相贯口能够精确匹配。

其原理是通过调整切割机械的工艺参数,控制切割工具的运动轨迹和速度,实现锥管的切割过程。

二、超长锥管相贯口加工工艺步骤1. 确定切割工具:根据锥管的材质和尺寸,选择合适的切割工具。

切割工具的质量和性能会直接影响到切割口的质量。

2. 设定切割参数:根据锥管的要求,设定切割参数,如切割速度、切割深度等。

切割参数的设定需要综合考虑锥管的材质和尺寸,以及切割工具的性能。

3. 调试切割机械:根据设定的切割参数,对切割机械进行调试,确保切割工具的运动轨迹和速度符合要求。

调试过程需要细心观察切割口的质量,及时调整参数。

4. 进行切割加工:在切割机械调试完成后,将锥管放入切割机械中进行切割加工。

切割过程需要严格按照设定的切割参数和步骤进行,确保切割口的质量。

5. 检查切割口质量:切割完成后,对切割口进行检查。

需要检查切割口的大小、形状和平整度,确保相贯口能够精确匹配。

三、超长锥管相贯口加工效果评估通过对多组锥管进行超长锥管相贯口加工,并对切割口质量进行评估,得出以下结论:1. 相贯口匹配精度高:经过超长锥管相贯口加工的锥管,其相贯口具备较高的匹配精度,能够满足要求。

2. 切割口质量良好:经过超长锥管相贯口加工的锥管,切割口具备较好的平整度和光洁度,材料的断面也较为光滑。

基于 UG 的数控钢管管端相贯线火焰切割机设计毛建秋;黄志荣;丁仕燕【摘要】In the paper, the CNC flame cutting machine about intersecting curve at the end of pipe which is transformed out of lathe C616A is taken for the research object.The 3D virtual design of all parts and the virtual assembly of prototype are accomplished by using the powerful modeling and assembly func-tions of UG so as to provide a good foundation for the follow-up manufacturing work.The powerful func-tions of UG in virtual design application are introduced.%基于UG平台,以普通车床C616 A改造成数控钢管管端相贯线火焰切割机为对象,利用UG强大的建模和装配功能,完成其全部零件的三维虚拟设计和样机虚拟装配工作,为后续的制造工作打下了良好的基础,阐述了UG在虚拟设计应用中的强大功能。

【期刊名称】《常州工学院学报》【年(卷),期】2013(000)006【总页数】4页(P30-33)【关键词】UG;车床;相贯线;火焰切割机;虚拟设计【作者】毛建秋;黄志荣;丁仕燕【作者单位】常州工学院机电工程学院,江苏常州 213002;常州工学院机电工程学院,江苏常州 213002;常州工学院机电工程学院,江苏常州 213002【正文语种】中文【中图分类】TP391;UG480 引言产品虚拟技术主要包括实体建模和仿真两方面,是利用计算机来完成整个产品的开发过程,以数字化形式虚拟地、可视地、并行地开发产品,并在制造实物之前对产品结构和性能进行分析和仿真,实现制造过程的早期反馈,及早发现问题和解决问题。

数控切割机相贯线轨迹生成软件研究的开题报告一、选题背景数控切割机作为一种常用的机械设备,在工业生产和加工领域具有广泛应用。

数控切割机的核心部分是切割头,在切割头的控制下,切割机可以根据不同的切割要求进行准确的定位和切割操作。

而相贯线轨迹生成软件则是数控切割机控制系统中的重要组成部分,它主要用于生成相应的轨迹控制代码,实现精准的切割操作。

相贯线轨迹生成软件的开发需要结合计算机科学、数学和机械加工工艺等多个领域的知识,涉及的技术难度较高。

因此,通过对数控切割机相贯线轨迹生成软件进行研究,可以深入了解数控切割机的运行原理,掌握现代计算机辅助制造技术的基本思想和方法,具有一定的理论和实践价值。

二、研究目的和意义相贯线轨迹生成软件是数控切割机控制系统中的重要组成部分,它用于根据用户输入的切割要求生成具有高精度和高稳定性的切割轨迹控制代码。

因此,对相贯线轨迹生成软件的研究有以下目的和意义:1.掌握数控切割机的运行原理。

数控切割机是一种典型的机电一体化设备,其核心部分是切割头和控制系统。

通过对数控切割机的运行原理进行深入研究,可以了解其机械构造、控制原理和工作流程等方面的基本知识,为相贯线轨迹生成软件的设计和开发提供理论基础。

2.熟悉相贯线算法的原理和实现。

相贯线算法是相贯线轨迹生成软件开发的核心技术之一,该算法主要用于计算切割头的运动轨迹,并将其转化为相应的控制代码。

通过研究相贯线算法的原理和实现,可以进一步提高数控切割机的制造效率和产品质量,实现数字化加工技术的应用和推广。

3.提高数控切割机的自动化程度。

相贯线轨迹生成软件可以自动生成切割轨迹控制代码,具有快速、精准、可靠的特点。

通过研究相贯线轨迹生成软件的开发,可以进一步提高数控切割机的自动化程度和效率,实现数字化加工生产线的高效运行。

三、研究内容和方法1.研究内容本文的研究内容主要包括以下几个方面:(1)数控切割机的基本原理和工作流程;(2)相贯线算法的理论原理和实现方法;(3)相贯线轨迹生成软件的设计和开发;(4)相贯线轨迹生成软件的测试和评价。

科技成果——火焰自动切管机数控系统

成果简介

随着钢管架结构的普及,存在着大量的管端相贯线需要加工。

管管相交、管板相交、管管板相交对管端相贯线焊接破口提出了很高的要求。

目前对这种相贯线焊接坡口均采用人工放样、制样板、划线、手工切割,最后经人工打磨的工艺方法来进行加工。

为了改变这种加工质量差、效率低的状况,研究管端焊接坡口数控切割具有重要的理论意义和实际应用价值,火焰自动切管机数控系统开发应运而生。

该火焰自动切管机可加工各种形式的管端相贯焊接破口。

技术原理

该项研究与开发是在建立相贯线数学模型(管管相贯、管板相贯、构成Miter接头的相贯线,多管、板相贯等)的基础上,建立了两面角、破口角数学模型,并设计了相应的计算机程序,能够自动计算出数控切割所需的各项参数。

构建了开放式、模块化的数控系统硬件平台,实现三轴联动自动切割。

技术水平

该研究达到并部分超过国际先进水平,获天津市科技进步三等奖。

市场前景

该项研究可应用于各种管端相贯焊接破口的数控自动加工,如海洋石油平台、大型钢结构桁架等,其加工质量好,效率高。

该设备平均每年完成3600吨管材加工,按0.416万元/吨计算产值,约为1500万元/年,按特种加工利润率13.4%计算,其年利润约为201万元。

科技成果——相贯曲线自动切割、焊接一体化数控装备技术成果简介本技术来源于国家863主题课题“相贯曲线自动焊接数控装备技术与应用示范”(编号:2012AA041307)。

相贯曲线的焊接问题在核电装备、电站锅炉、造船、压力容器、油气输送、供水供暖等行业广泛存在。

常见的管-管相贯曲线有垂直正交、斜交、偏心交等多种相关形式,此外,还存在非管-管相贯形式,如:球-管相贯、弧形管-直管相贯、椭球-管相贯、锥-管相贯等。

常见相贯曲线的自动切割装备技术已经得到突破并推广应用,但相贯曲线自动焊接装备关键技术仍有待突破,目前国内外仍广泛采用手工焊接方式,焊接质量和效率远不能满足要求。

大型、关键核心部件,采用手工焊接,不但工作量大,而且对焊工的技能、体能及责任心均有很高的要求,焊接难度很大,焊接质量很难保证。

研究基于数控技术的空间相贯曲线自动焊接装备技术是解决重点行业关键核心部件高质高效焊接迫切需求的有效途径。

针对相贯曲线自动焊接/切割技术的应用需求,开发了相贯曲线自动切割/焊接一体化数控装备技术,研发了6轴联动样机,进行了切割/焊接实验并进行了应用示范,证明了课题技术的先进性和装备设计的合理性,具有广阔的应用前景。

该装备技术属国内外首创,已申请发明专利5项,软件著作权2项。

技术特点1、相贯曲线自动切割/焊接一体化。

通过更换切割/焊接电源和割枪/焊枪,可以实现主管相贯孔切割和支管头切割(有坡口或无坡口),以及相贯曲线焊缝的自动焊接。

2、可以实现管-管垂直无偏心正交、垂直偏心正交、无偏心斜交、偏心斜交等形式的相贯曲线的切割和焊接。

3、可以实现单层单道和多层多道焊接,相贯曲线几何参数、层道几何参数和焊接工艺参数可设定。

4、可实现摆动焊接。

焊枪摆动参数可设定。

5、独有的防绕线技术。

焊接过程中焊接电缆及气管不缠绕。

6、参数化编程。

只需输入主管-支管几何参数、层道参数、焊接工艺参数,即可自动生成加工代码,无需手工编程或借助其他工具编程。