高压共轨喷油器蓄压腔进油通道设计

- 格式:pdf

- 大小:1.58 MB

- 文档页数:6

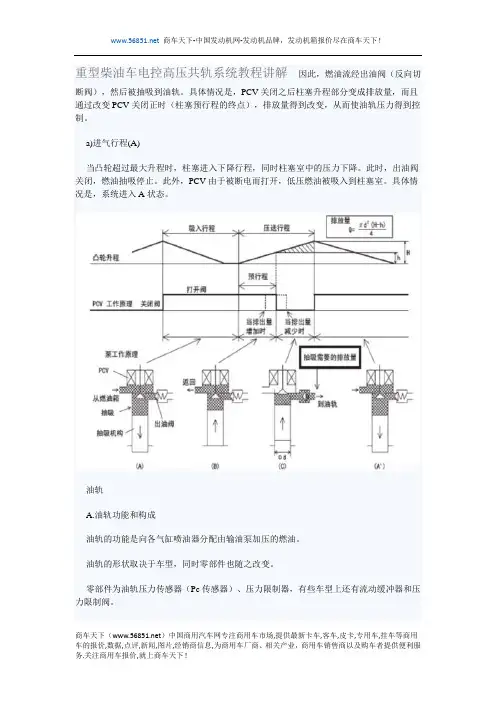

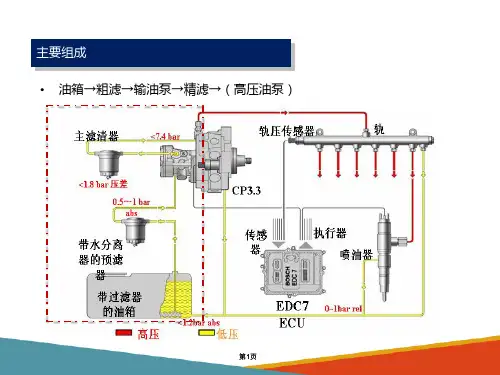

重型柴油车电控高压共轨系统教程讲解因此,燃油流经出油阀(反向切断阀),然后被抽吸到油轨。

具体情况是,PCV关闭之后柱塞升程部分变成排放量,而且通过改变PCV关闭正时(柱塞预行程的终点),排放量得到改变,从而使油轨压力得到控制。

a)进气行程(A)当凸轮超过最大升程时,柱塞进入下降行程,同时柱塞室中的压力下降。

此时,出油阀关闭,燃油抽吸停止。

此外,PCV由于被断电而打开,低压燃油被吸入到柱塞室。

具体情况是,系统进入A状态。

油轨A.油轨功能和构成油轨的功能是向各气缸喷油器分配由输油泵加压的燃油。

油轨的形状取决于车型,同时零部件也随之改变。

零部件为油轨压力传感器(Pc传感器)、压力限制器,有些车型上还有流动缓冲器和压力限制阀。

B.零部件结构和工作原理a.压力限制器如果压力异常高,则压力限制器打开以释放压力。

如果油轨中的压力异常高,压力限制器工作(打开)。

它在压力降低到一定水平之后恢复(关闭)。

由压力限制器释放的燃油返回到油箱。

b.油轨压力传感器(Pc传感器)油轨压力传感器(Pc传感器)安装在油轨上。

它检测油轨的燃油压力,然后发送信号给发动机控制器。

这是一个半导体传感器,它利用了压力施加到硅元件上时电阻发生变化的压电效应。

c.流动缓冲器流动缓冲器可降低加压管中的压力脉动,并以稳定的压力向喷油器提供燃油。

流动缓冲器也可在出现燃油过度排放时(例如喷射管道或喷油器出现燃油泄漏的情况)切断燃油通道,从而防止燃油异常排放。

(1)工作原理当高压管中出现压力脉动时,它穿过量孔产生的阻力破坏了油轨侧和喷油器侧的压力平衡,因此活塞将移到喷油器一侧,从而吸收压力脉动。

正常压力脉动情况下,喷射因燃油流量降低而停止。

随着通过量孔的燃油量增加,油轨和喷油器之间的压力得到平衡。

结果,由于弹簧压力,活塞被推回油轨侧。

但是,如果由于喷油器侧燃油泄漏等而发生异常流量状态,通过量孔的燃油就会失去平衡。

这将使活塞被推动抵住底座而导致燃油通道封闭。

概述电控高压共轨式燃油喷射系统是现代柴油机燃油系统的发展方向,为了研究其可靠性,本研究给出了一个高压共轨系统可靠性测试平台的设计方案。

该平台还可以和部件性能试验平台相结合,进行部件的可靠性测试。

在保证其他部件可靠的前提下,被测部件先在该平台上进行长时间运行,然后再转到部件性能试验台上进行性能测试从而判断其可靠性.根据系统部件的常见故障来设定系统的可靠性判据。

被测的高压共轨系统由高压油泵、高压油管、共轨管、喷油器组成。

燃油进入高压油泵,经泵压缩后由高压油管进入共轨管,最后从喷油器喷出。

高压油泵的常见故障有密封不良与柱塞副咬死等,密封不良会导致燃油泄漏,柱塞副咬死会导致油泵不供油,因而轨压会迅速下降,同时电机的驱动扭矩也会迅速升高。

高压油管的破裂将直接导致燃油泄漏,同时轨压也将迅速下降。

喷油器常见的故障有喷油器堵塞或泄漏、电磁线圈老化等,这些故障都将导致喷油量的不正常,通过比较各缸喷油量可判断喷油器是否正常工作。

故轨压稳定、各缸喷油量均匀、扭矩不超限、没有泄漏时认为系统可靠.AbstractCommon rail fuel electric controlled high-pressure injection system is the development direction of modern diesel fuel injection system, in order to study the reliability, this study gives the design scheme of a high pressure common rail system of reliability test platform. The platform can alsoplatform and components performance test combination, reliability testing of component. Under the premise of ensuring other parts under the first reliable, long time running on the platform components to be measured, then go to the component performance test bench for performance testing to judge the reliability. To set the reliability criterion system according to the common faults of the system components. High pressure common rail system was measured by a high pressure oil pump, high pressure oil pipe, common rail pipe, an oil atomizer. The fuel to the high-pressure pump, through the pump after compression by high-pressure tubing into the common rail pipe, and finally from the injectors to spray. The common faults of high pressure oil pump plunger pair has bad sealing and seizure, bad sealing lead to fuel leakage, will cause the pump plunger pair killed no oil supply, so the rail pressure decreased rapidly, at the same time, the driving torque of the motor will increase rapidly. Rupture of the high-pressure oil pipe will lead directly to a fuel leak, and rail pressure will also decrease rapidly. The fault injector are common injector blockage or leakage, electromagnetic coil aging, these faults will cause the fuel injection quantity is not normal, by comparing the cylinder fuel injection quantity can determine whether the normal work of the fuel injector. The rail pressure stable, each cylinder injection quantity equality, torque is not overrun, no leakage that the system is reliable.目录一,高压共轨燃油实验系统平台功能及其意义二,高压共轨燃油实验系统平台特点2.1共轨式喷油系统的优点2.2,高压共轨燃油喷射系统主要部件介绍三,支架设计3.1支架的作用3.2支架的结构设计3.3支架力学分析3.3.1有限元介绍3.3.2支架受力分析四,设计方案分析五,总结六,参考文献一,高压共轨燃油实验系统平台功能及其意义电控高压共轨式燃油喷射系统是现代柴油机燃油系统的发展方向,为了研究其可靠性,本研究给出了一个高压共轨系统可靠性测试平台的设计方案。

一种高压共轨喷油器的驱动电路设计时间:2012-06-29 11:41:59 来源:现代电子技术作者:于正同张楠摘要:分析了高压共轨喷油器电磁阀工作原理,设计的驱动模块采用高电压、大电流对电磁阀的开启加以控制,随后采用低电压、小电流的PWM波维持导通,满足了高压共轨喷油器电磁阀驱动控制的要求。

试验表明此驱动电路性能优异,设计运行可靠,能满足高压共轨喷油器电磁阀驱动控制的要求。

关键词:高压共轨;电磁阀;驱动电路0 引言高压共轨系统由高压油泵、共轨、喷油器、电子控制单元(ECU)和各种传感器组成。

低压燃油泵将燃油输入高压油泵,高压油泵将低压燃油加压成高压燃油,并将高压燃油供入共轨之中。

燃油压力是由通过调节供入共轨中的燃油量来控制的。

共轨内的高压燃油经高压油管输送到安装在气缸盖上的喷油器内,经喷油器内的喷油嘴将燃油喷入燃烧室内。

在电控共轨系统中,由各种传感器检测出发动机的实际运行状况,经过ECU硬件的输入模块进行相应处理,将信号传送给CPU,由CPU进行计算、判断、定出适合于该运行状况的供油量、喷油量、喷油定时等参数,再经过ECU专用集成电路的输出模块进行处理,提供高压预喷射、主喷射和PWM喷射脉冲,驱动电磁阀开关,使发动机处于最佳工作状态。

要达到最佳工作状态需要借助灵活可变的喷油速率(多次喷射技术)得以实现,这要求共轨喷油器具有高速响应的特征。

而其快速响应特性是通过电磁阀的特殊设计及高压电源(50V)模块快速放电实现的。

电控燃油系统核心部件是执行器,电磁阀作为应用最广泛的燃油喷射系统执行器,其驱动电路直接影响燃油喷射系统乃至整个发动机的性能。

喷油器电磁阀驱动模块是共轨ECU开发的核心技术,现阶段,喷油器电磁阀广泛地采用峰值~维持控制方式,峰值电流为20A左右,维持电流为13A左右,该方式通常由BOOST升压与PWM调制驱动两个部分构成,本研究对这两部分进行详细的分析,并给出相应的实现方法和控制电流波形。

高压共轨柴油发动机柴油机高压共轨电控燃油喷射技术,是现代柴油机进行性能改进的关键技术措施之一。

随着燃烧理论的进步,对喷油率形状及喷射压力有了更高的要求,即喷油率可调、多次喷射及超高喷射压力。

共轨技术是指高压油泵、压力传感器和ECU组成的闭环系统中,将喷射压力的产生和喷射过程彼此完全分开的一种供油方式,由高压油泵把高压燃油输送到公共供油管,通过对公共供油管内的油压实现精确控制,使高压油管压力大小与发动机的转速无关,可以大幅度减小柴油机供油压力随发动机转速的变化,因此也就减少了传统柴油机的缺陷。

ECU控制喷油器的喷油量,喷油量大小取决于燃油轨(公共供油管)压力和电磁阀开启时间的长短。

共轨系统将燃油压力产生和燃油喷射分离开来,如果把单体泵柴油喷射技术比做柴油技术的革命的话,那共轨就可以称作反叛了,因为它背离了传统的柴油系统而近似于顺序汽油喷射系统。

共轨系统开辟了降低柴油发动机排放和噪音的新途径。

欧洲可以说是柴油车的天堂,在德国柴油轿车占了39%。

柴油轿车已有了近70年的历史,而最近10年可以说柴油发动机有了突飞猛进的发展。

在1997年,博世与奔驰公司联合开发了共轨柴油喷射系统(Common Rail System)。

今天在欧洲,众多品牌的轿车都配有共轨柴油发动机,如标致公司就有HDI共轨柴油发动机,菲亚特公司的JTD发动机,而德尔福则开发了Multec DCR柴油共轨系统。

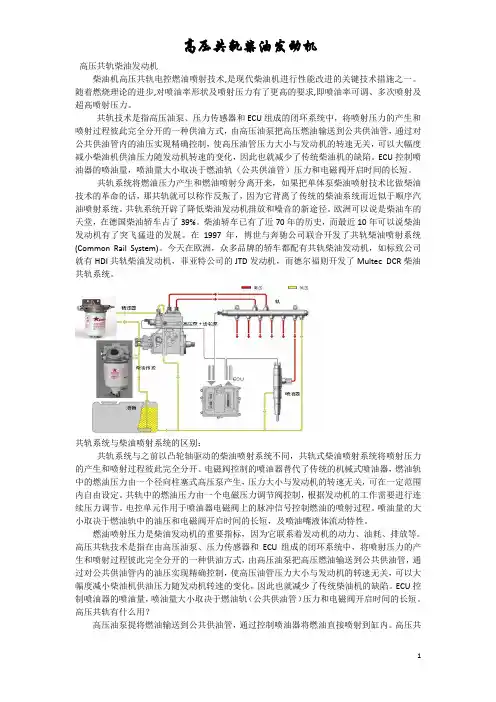

共轨系统与柴油喷射系统的区别:共轨系统与之前以凸轮轴驱动的柴油喷射系统不同,共轨式柴油喷射系统将喷射压力的产生和喷射过程彼此完全分开。

电磁阀控制的喷油器替代了传统的机械式喷油器,燃油轨中的燃油压力由一个径向柱塞式高压泵产生,压力大小与发动机的转速无关,可在一定范围内自由设定。

共轨中的燃油压力由一个电磁压力调节阀控制,根据发动机的工作需要进行连续压力调节。

电控单元作用于喷油器电磁阀上的脉冲信号控制燃油的喷射过程。

喷油量的大小取决于燃油轨中的油压和电磁阀开启时间的长短,及喷油嘴液体流动特性。

高压共轨喷油器实验【实验目的】1. 了解高压共轨供油系统的组成与工作原理。

2. 学习电控喷油器的工作原理。

3. 学习电控喷油器的检测方法。

【实验仪器】CR3000A高压共轨试验台、油箱、输油泵、调压阀、低压油管、高压油泵、高压油管、共轨管、电控喷油器、油量测量单元、电控单元ECU、操作面板。

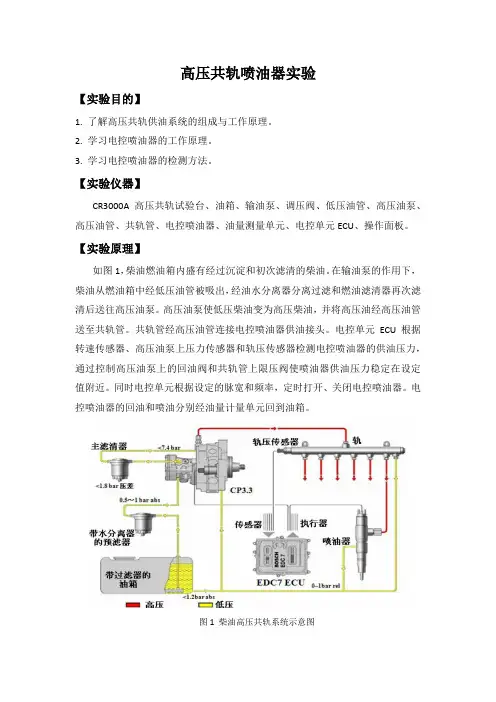

【实验原理】如图1,柴油燃油箱内盛有经过沉淀和初次滤清的柴油。

在输油泵的作用下,柴油从燃油箱中经低压油管被吸出,经油水分离器分离过滤和燃油滤清器再次滤清后送往高压油泵。

高压油泵使低压柴油变为高压柴油,并将高压油经高压油管送至共轨管。

共轨管经高压油管连接电控喷油器供油接头。

电控单元ECU根据转速传感器、高压油泵上压力传感器和轨压传感器检测电控喷油器的供油压力,通过控制高压油泵上的回油阀和共轨管上限压阀使喷油器供油压力稳定在设定值附近。

同时电控单元根据设定的脉宽和频率,定时打开、关闭电控喷油器。

电控喷油器的回油和喷油分别经油量计量单元回到油箱。

图1 柴油高压共轨系统示意图电控喷油器工作原理电控喷油器的结构示意和工作原理如图2。

图2 柱塞式喷油泵结构图(1)喷油器关闭状态当没有控制信号时,电磁阀弹簧把回油球阀压紧在回油节流阀的阀座上,控制腔中油压与共轨中油压相同,针阀油腔中也是共轨油压。

此时,作用在控制活塞上端平面上的油压和喷嘴弹簧的弹力之和大于作用在针阀压力环向上的推力,喷嘴处于关闭状态。

(2)喷油器开启状态当电磁阀受到开启电流的作用,电磁阀线圈产生的吸力大于电磁阀弹簧的弹力时,衔铁带着球阀离开阀座,打开回油节流阀,控制腔中的高压燃油从回油节流阀经回油口流回燃油箱。

由于充油控制孔的节流作用,控制腔中油压低于共轨油压,而针阀压力环中仍然是共轨油压。

这时作用在控制活塞上端平面上的油压减小,作用在针阀压力环向上推力大于控制活塞上端面上的油压力和喷嘴弹簧的弹力之和,针阀向上移动,喷嘴打开,喷油开始。

在一定的喷油压力作用下,喷油量与电磁阀通电时间成正比,而与发动机转速和喷油泵转速无关。

高压共轨电喷技术高压共轨(Common Rail)电喷技术是指在高压油泵、压力传感器和电子控制单元(ECU)组成的闭环系统中,将喷高压共轨柴油机射压力的产生和喷射过程彼此完全分开的一种供油方式。

低压油泵将柴油从油箱中吸出,经过过滤提供给高压油泵,在低压泵内有一电磁阀控制燃油到达高压泵室,燃油进入管形蓄压器—燃油轨道。

在共轨上有压力传感器时时监测燃油压力,并将这一信号传递给ECU,通过对流量的调节控制共轨内的燃油压力达到希望值。

喷射压力根据发动机运转条件的不同从200~1800帕,再通过电脑控制分别喷射到气缸中,共轨不但保持了燃油压力,还消除了压力波动。

高压油泵将高压燃油输送到公共供油管(Rail),通过公共供油管内的油压实现精确控制,使高压油管压力(Pressure)大小和发动机的转速无关,可以大幅度减小柴油机供油压力随发动机转速变化的程度.柴油燃油喷射系统从机械控制式发展到电子控制式系统后,电子喷射系统又经历了三次变革,即位置式燃油喷射系统、时间式燃油喷射系统和时间压力式燃油喷射系统(共轨系统)。

高压共轨系统实现了压力建立和喷射过程的分离,从而使控制过程更具有柔性,能更准确地实现小油量的精确控制,更好地实现多次喷射。

高压共轨系统包括1.高压油泵高压油泵的供油量的设计准则是必须保证在任何情况下的柴油机的喷油量和控制油量之和的需求以及起动和加速时的油量变化的需求。

由于共轨系统中喷油压力的产生和燃油喷射过程无关,且喷油正时也不由高压油泵的凸轮来保证,因此高压油泵的压油凸轮可以按照峰值扭矩最低、接触应力最小和最耐磨的设计原则来设计。

大部分公司采用由柴油机驱动的三缸径向柱塞泵来产生高达135MPa 的压力。

该高压油泵在每个压油单元中采用了多个压油凸轮,使其峰值扭矩降低为传统高压油泵的 1/9 ,负荷也比较均匀,降低了运行噪声。

该系统中高压共轨腔中的压力的控制是通过对共轨腔中燃油的放泄来实现的,为了减小功率损耗,在喷油量较小的情况下,将关闭三缸径向柱塞泵中的一个压油单元使供油量减少。

一种高压共轨发动机的货车电路设计探究一种高压共轨发动机的货车电路设计探究随着科技的不断进步,汽车发动机技术也在不断提升,为了更好地满足客户的需求,现在的货车发动机大多采用高压共轨技术。

高压共轨发动机主要是通过高压油管控制燃油喷射的压力和时间,从而实现更高效、优秀的燃烧效果。

在高压共轨发动机的设计过程中,电路设计是一个至关重要的环节,下面就来探究一下一种高压共轨发动机的货车电路设计。

首先,我们需要考虑的是高压共轨发动机的工作原理。

高压共轨发动机的工作原理是,燃油由燃油泵提供,经过高压油管进入共轨,通过喷嘴对进气管内的空气进行喷射。

高压油管中的油压可达2000bar以上,这样做的好处是可以更准确地控制油量和喷射时间,从而使燃烧更加充分,燃油效率更高,排放更环保。

接下来,我们开始设计电路。

高压共轨发动机电路的设计需要注意许多因素,包括安全性、实用性、易于操作等。

整个电路设计需要循序渐进,考虑各个部分之间的协调和一致性。

设计电路时,需要根据发动机的功率和各部件之间的需求,合理、稳定地分配电流,保证整个系统的正常运行。

在电路的设计中,需要注意的主要有以下几个方面。

1.保护设备方面在高压共轨发动机的运行过程中,如果某个部件出现故障,可能会对整个系统造成影响,甚至可能导致危险。

因此,在电路设计中,需要为每个重要部件加上保护措施,如过流保护、过压保护等。

这样可以保证系统的安全性和稳定性。

2.信号传输方面高压共轨发动机需要定时传输控制信号,这些信号需要通过电路传递。

因此,在电路设计中需要充分考虑信号传输的稳定性和准确性。

特别是在高速行驶时,信号传输必须非常准确。

3.开关控制方面高压共轨发动机的控制需要通过各种开关实现。

因此,在电路设计中,需要采用高质量的开关器件,以确保开关的正常运行。

另外,在选择开关器件时应注意器件功率是否足够、是否有足够的保护措施等。

4.电源部分高压共轨发动机需要充分的电源支持,稳定、可靠的电源是整个系统能够正常工作的基础。

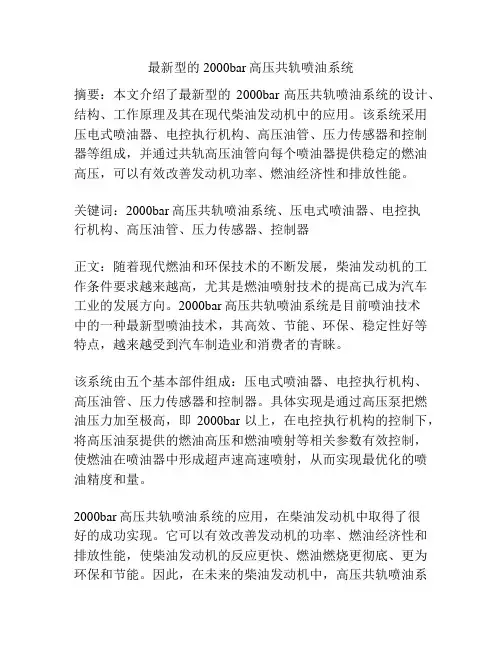

最新型的2000bar高压共轨喷油系统摘要:本文介绍了最新型的2000bar高压共轨喷油系统的设计、结构、工作原理及其在现代柴油发动机中的应用。

该系统采用压电式喷油器、电控执行机构、高压油管、压力传感器和控制器等组成,并通过共轨高压油管向每个喷油器提供稳定的燃油高压,可以有效改善发动机功率、燃油经济性和排放性能。

关键词:2000bar高压共轨喷油系统、压电式喷油器、电控执行机构、高压油管、压力传感器、控制器正文:随着现代燃油和环保技术的不断发展,柴油发动机的工作条件要求越来越高,尤其是燃油喷射技术的提高已成为汽车工业的发展方向。

2000bar高压共轨喷油系统是目前喷油技术中的一种最新型喷油技术,其高效、节能、环保、稳定性好等特点,越来越受到汽车制造业和消费者的青睐。

该系统由五个基本部件组成:压电式喷油器、电控执行机构、高压油管、压力传感器和控制器。

具体实现是通过高压泵把燃油压力加至极高,即2000bar以上,在电控执行机构的控制下,将高压油泵提供的燃油高压和燃油喷射等相关参数有效控制,使燃油在喷油器中形成超声速高速喷射,从而实现最优化的喷油精度和量。

2000bar高压共轨喷油系统的应用,在柴油发动机中取得了很好的成功实现。

它可以有效改善发动机的功率、燃油经济性和排放性能,使柴油发动机的反应更快、燃油燃烧更彻底、更为环保和节能。

因此,在未来的柴油发动机中,高压共轨喷油系统有望广泛应用。

总之,高压共轨喷油系统是目前汽车工业中发展的一个新方向,特别是在柴油发动机中,使用更为广泛。

本文介绍了2000bar高压共轨喷油系统的结构和工作原理以及应用,通过介绍可以清楚了解这种喷油技术的优缺点,为未来自主研发新型高温高压环境下的柴油喷油系统提供了借鉴思路。

尽管2000bar高压共轨喷油系统具有很多优异的性能,但由于其制造工艺难度大,成本也较高,对于国内汽车制造业来讲,仍然是一个挑战。

目前,国内柴油车市场采用2000bar高压共轨喷油系统的发动机大多需要从国际市场引进,这在一定程度上加大了成本和制造难度。

汽车柴油机电控高压共轨喷油系统(一)(图)现代小型乘用车柴油机对进一步降低燃油耗、减少废气排放和降低噪声的要求越来越高。

满足这些条件都需要喷油系统具有很高的喷油压力、非常灵活的控制柔性、极准确的喷油过程和计量极精确的喷油量。

因此,那些机械调节式喷油系统或喷油压力较低而控制功能有限的电子控制式分配泵已无法满足这些要求。

在这种情况下,电控高压共轨喷油系统就有了“用武之地”。

本文将为您系统、详细地介绍小型乘用车柴油机用第一代电磁阀控制高压共轨喷油系统的组成部件、结构、工作原理及其各种功能。

一、柴油机喷油系统概述柴油机的种类十分繁多,与其配套的喷油系统也多种多样,详情如图1和表1所示。

由于柴油机的负荷和转速调节是在没有进气节流的情况下直接通过改变喷油量来达到的,因此喷油系统必须以35~200MPa之间的压力将燃油喷入柴油机汽缸内,并形成均匀的可燃混合气。

其间喷油量的计量必须尽可能精确,对喷油过程中的喷油压力、喷油时刻和喷油次数的控制必须非常灵活,而且必须能够随运转工况而任意变化。

因此,继续沿用机械调节式喷油系统或喷油压力较低而控制功能有限的电子控制式分配泵已无法满足这些要求,新型的电控高压共轨喷油系统则是最佳选择。

因此近几年来,电控高压共轨喷油系统在车用柴油机上得到了迅速的推广。

二、共轨喷油系统1.主要特点电控高压共轨喷油系统与传统的凸轮驱动的机械调节式喷油系统相比,其与柴油机匹配的灵活性要大得多,主要表现在以下几个方面。

⑴宽广的应用领域(用于小型乘用车和轻型载重车,每缸功率可达30 kW;用于重型载重车、内燃机车和船舶,每缸功率可达200 kW左右)。

⑵喷油压力可达135MPa,甚至更高。

⑶喷油始点可变。

⑷可实现预喷射、主喷射和后喷射。

⑸喷油压力可随柴油机运转工况而变化。

2.功能在共轨喷油系统中,喷油压力的建立与喷油量互不相关,喷油压力不取决于柴油机的转速和喷油量。

在高压燃油存储器(即“共轨”)中,始终充满着高压燃油。

文/山东 刘华潍柴WP.10-336柴油机Bosch共轨系统油路图解(上)图1 WP10.336柴油机电控燃油喷射系统组成示意图2008年7月1日,我国车用柴油机开始执行国Ⅲ排放标准,传统柴油机必须加装电控系统,才有望达到排放标准的要求。

目前,车用柴油机大部分安装了电控高压共轨系统,其中,采用Bosch共轨系统所占比例很大。

下文将以潍柴W P 10.336(排量10L 、功率336PS)柴油机为例,对Bosch在中国运用最广泛的平台—CRSN2-16共轨系统的油路进行详细图解。

CRSN2-16系统适用于中重型商用车,系统最高压力可达160MPa,可满足国Ⅲ、国Ⅳ等排放标准。

该系统采用了CRIN2-16型喷油器,可选装三种高压油泵:CPN2-16双缸直列式高压泵,机油润滑,集成齿轮输油泵,CP3.3N-16/18三缸径向柱塞高压泵,集成齿轮输油泵以及CB28-18直列式高压泵;可以选用HFRN-16/18热锻共轨或者LWRN-16激光焊接轨;可以选用EDC7—适用于中重型商用车,可直接发动机安装,EDC16—适用于乘用车和轻中型商用车,底盘安装以及EDC1—7博世最新一代全球化平台,可集成DCU的全部功能。

潍柴WP10.336柴油机电控燃油喷射系统(见图1)。

潍柴WP10.336柴油机的燃油管路(见图2),可以分为低压油路和高压油路两部分。

一、低压油路低压油路又可分为进油油路及回油油路。

进油油路:输油泵将柴油从油箱中抽出经过柴油粗滤器(带油水分离器)过滤后,再次经过燃油细滤器过滤,此时油路分成两部分,一部分经过进油计量阀计量后送至高压油泵柱塞腔,另一部分送至回油阀,回油阀与进油计量阀并联,以保证进油计量阀的输入端压力恒定。

该发动机的电控单元直接安装在缸体上(见图3),基于ECU散热考虑,ECU下方安装了一个焊接座,利用经过燃油粗滤器的燃油流过该焊接座的空腔,然后流入输油泵,通过流动的燃油,给ECU散热。

第五节:电控共轨燃油系统的高压油路部分时间:2019-08-06 15:28来源:未知作者:秦岭点击: 170 次高压部分除了产生高压力的组件外,还有燃油分配和计量组件(图4-13)。

图4-13 高压油路部件1-高压泵2-柱塞偶件切断电磁阀3-调压阀4-高压油管5-共轨管6-共轨管压力传感器7-限压阀8-流量限制器9-喷油器10-ECU (1)高压泵①任务高压泵(图4-14)高压部分除了产生高压力的组件外,还有燃油分配和计量组件(图4-13)。

图4-13 高压油路部件1-高压泵 2-柱塞偶件切断电磁阀 3-调压阀 4-高压油管 5-共轨管6-共轨管压力传感器 7-限压阀 8-流量限制器 9-喷油器 10-ECU (1)高压泵①任务高压泵(图4-14)位于低压部分和高压部分之间,它的任务是在车辆所有工作范围和整个使用寿命期间,在共轨中持续产生符合系统压力要求的高压燃油,以及快速启动过程和共轨中压力迅速升高时所需的燃油储备。

②结构高压泵通常像普通分配泵那样装在柴油机上,以齿轮、链条或齿形皮带连接在发动机上,最高转速为3000r/min,依靠燃油润滑。

因为安装空间大小的不同,调压阀通常直接装在高压泵旁,或固定在共轨上。

图4-14 高压泵纵剖面示意图1-驱动轴 2-偏心凸轮 3-柱塞泵油元件 4-柱塞腔 5-吸油阀 6-柱塞偶件切断电磁阀7-排油阀 8-密封件 9-通向共轨的高压接头 10-调压电磁阀 11-球阀 12-回油口13-进油口 14-带节流孔的安全阀 15-通往泵油元件的低压通道燃油是由高压泵内3个相互呈120°径向布置的柱塞压缩的。

由于每转1圈有3个供油行程,因此驱动峰值扭矩小,泵驱动装置受载均匀。

驱动扭矩为16N?m,仅为同等级分配泵所需驱动扭矩的1/9左右,所以共轨喷油系统对泵驱动装置的驱动要求比普通喷油系统低,泵驱动装置所需的动力随共轨压力和泵转速(供油量)的增加而增加。

排量为2L的柴油机,额定转速下共轨压力为135 MPa 时,高压泵(机械效率约为90 %)所消耗功率为3.8kW。

OCCUPATION2011 11 2面对日益严峻的环境和能源问题,在保持柴油机卓越的燃油经济性的同时,要想达到越来越严格的排放法规的标准要求,除了使用先进的废气后处理系统外,最主要的还需进一步改善柴油机的燃烧过程,而燃油喷射系统的性能是影响柴油机燃烧过程的关键环节。

一、柴油机高压共轨系统的特点电控共轨式燃油喷射系统是柴油机喷射系统的一大革命。

高压共轨燃油喷射系统作为当今最先进的燃油喷射系统,是最理想的一种高压喷油装置。

所谓共轨技术,是指高压油泵、压力传感器和ECU组成的闭环系统中,将喷射压力的产生和喷射过程彼此完全分开的一种供油方式。

由高压油泵把高压燃油输送到共轨管,可实现对共轨管内的油压进行精确控制。

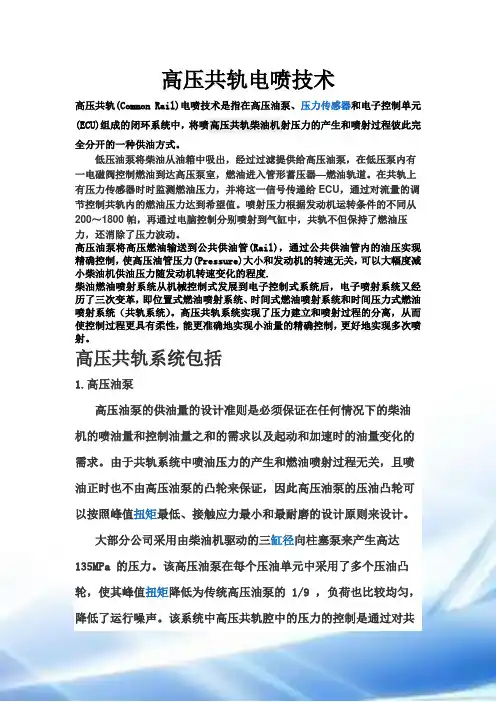

柴油机高压共轨系统由高压油泵、蓄压器(共轨管)、电控喷油器、电控单元(ECU)等组成(图1)。

其燃油喷射技术主要特点是:采用现代传感检测技术测出柴油机实际运行工况的主要参数如柴油机转速、扭矩、功率、油温、油压、水温、增压压力等,并将其传给ECU;ECU将这些实测参数与预先输入的、优化的柴油机运行脉谱进行比较,经过处理计算按照最佳值控制燃油轨(公共供油管)压力和喷油器的高速电磁阀的开启时间、持续时间和喷射次数,使柴油机运作状态达到最佳。

ECU产生的电脉冲按顺序触发喷油器电磁阀,确定发动机每次喷油的起始和关闭时刻,并可灵活控制喷油速率和次数。

共轨式喷射结构通过公共供油管直接或间接地形成恒定的高压燃油,分送到每个喷油器。

柴油机电控共轨燃油喷射技术可以保证柴油机达到最佳的空燃比和良好的雾化,以及最佳的点火时间、足够的点火能量和最少的污染排放。

当然由于柴油机电控共轨燃油喷射技术发展时间较短,也存在一些技术问题有待解决。

图1 柴油机高压共轨系统基本组成二、柴油机共轨燃油喷射系统的不足喷射压电控喷油器是共轨式燃油系统中最关键和最复杂的部件,共轨系统对电控喷油器的要求有:一是高压力、小流量。

共轨系统的力在120MPa以上,流量很小,等效流通直径在0.5 ~1mm 范围内,对阀芯的结构设计和加工要求很高。

Bosch共轨式柴油喷射系统的构造与作用国外典型的高压共轨电控系统主要有:日本电装公司ECD-U2高压共轨燃油喷射系统,德国Bosch公司高压共轨燃油喷射系统,美国德尔福公司Multec DCR 1400高压共轨燃油喷射系统。

他们的产品代表了当今高压共轨系统的技术水平和发展趋势。

下面将以Bosch高压共轨燃油喷射系统作为一个实例,介绍其构造和作用。

一、Bosch共轨式燃油系统的组成如图1,是由低压油路零件、高压油路零件及ECU等所构成。

二、低压油路各零件的构造与作用(1)燃油泵(Presupply Pump)有滚柱式和齿轮式(2)滚柱式燃油泵滚柱式燃油泵为电动式,仅用于小客车或轻型商用车,可装在油箱内或油箱外低压油管上;并有如汽油喷射发动机般的安全电路,当发动机停止运转,而起动开关在ON位置时,电动燃油泵停止运转。

在其内部,还设有限压阀。

当出油端压力过高时,将压力限制阀推开,使过多的柴油回到进油端。

(3)齿轮式燃油泵齿轮式燃油泵为机械式,用在小客车、商用车辆及越野车辆。

可与高压泵组合在一起,或由发动机直接驱动。

齿轮式燃油泵的送油量与发动机转速成正比,因此在压力端设有溢流阀。

为了排除低压管路内的空气,还在齿轮燃油泵上或低压管路上设有手动泵。

(4)柴油滤清器柴油中的杂质可能导致泵零件、出油阀及喷嘴等的磨损。

另外柴油中含有水,可能变成乳状物或因温度变化而凝结,若水进入系统,则可能导致零件锈蚀。

与其他喷射系统相同,共轨式喷射系统也需要附有水分存储室的柴油滤清器,并定期打开放水螺钉放水。

现在越来越多的小客车用柴油发动机设有自动警告装置,当必须泄放柴油滤清器内的水分时,警告灯会点亮。

三、高压油路各零件的构造与作用(1)组成高压油路的各零件,包括高压油泵(High—Pressure Pump)、油压控制阀(Pressure—Control Valve)、高压储油器(High—Pressure Accumulator,即共轨Rail)、共轨油压传感器(Rail—Pressure Sensor)、压力限制器(Pressure Limiter Valve)、流量限制器(Flow Limiter)及喷油器(Injectors)。