GB151-2014 热交换器

- 格式:ppt

- 大小:6.04 MB

- 文档页数:32

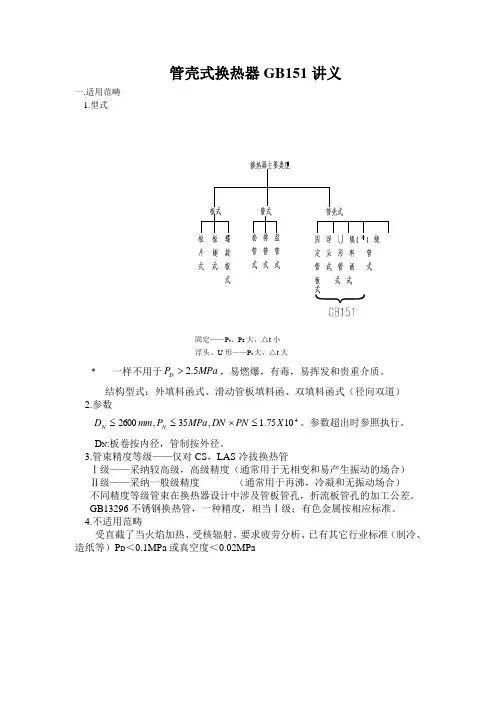

管壳式换热器GB151讲义一.适用范畴 1.型式固定——P t 、P S 大,△t 小浮头、U 形——P t 大,△t 大*一样不用于MPa P D 5.2>,易燃爆,有毒,易挥发和贵重介质。

结构型式:外填料函式、滑动管板填料函、双填料函式(径向双道) 2.参数41075.1,35,2600X PN DN MPa P mm D N N ≤⨯≤≤。

参数超出时参照执行。

D N :板卷按内径,管制按外径。

3.管束精度等级——仅对CS ,LAS 冷拔换热管Ⅰ级——采纳较高级,高级精度(通常用于无相变和易产生振动的场合) Ⅱ级——采纳一般级精度 (通常用于再沸,冷凝和无振动场合) 不同精度等级管束在换热器设计中涉及管板管孔,折流板管孔的加工公差。

GB13296不锈钢换热管,一种精度,相当Ⅰ级;有色金属按相应标准。

4.不适用范畴受直截了当火焰加热、受核辐射、要求疲劳分析、已有其它行业标准(制冷、造纸等)P D <0.1MPa 或真空度<0.02MPa+二.引用标准1.压力容器安全技术监察规程——监察范畴,类别划分*等*按管、壳程的各自条件划类,以其中类别高的为准,制造技术可分别要求。

*壳程容积不扣除换热管占据容积计,管程容积=管箱容积+换热管内部容积。

壳程容积=内径截面积X管板内侧间长度。

2. GB150-1998《钢制压力容器》——设计界限、载荷、材料及许用应力、各受压元件的结构和强度运算。

3.有关材料标准。

管材、板材、锻件等4.有关零部件标准。

封头、法兰(容器法兰、管法兰)紧固件、垫片、膨胀节、支座等三.设计参数1.有关定义同GB1502.设计压力Mpa分别按管、壳程设计压力,并取最苛刻的压力组合(一侧为零或真空)。

管板压差设计仅适用确能保证管、壳程同时升降压,如1)自换热 2)Pt P s均较高,操作又能绝对保证同时升降压。

3.设计温度℃0℃以上,设计温度≥最高金属温度。

0℃以下,设计温度≤最低金属温度。

《热交换器》作者:来源:《品牌与标准化》2015年第06期《热交换器》标准编号:GB/T 151-2014范围:本标准规定了金属制热交换器的通用要求,并规定了管壳式热交换器材料、设计、制造、检验、验收及安装、使用的要求。

本标准的通用要求适用于管壳式热交换器及其他结构型式热交换器,本标准的所有内容适用于管壳式热交换器。

本标准适用的设计压力:a)管壳式热交换器的设计压力不大于35Mpa;b)其他结构型式热交换器的设计压力按相应引用标准确定。

本标准适用的设计温度:a)钢材不得超过GB 150.2-2011列入材料的允许使用温度范围;b)其他金属材料按相应引用标准中列入材料的允许使用温度确定。

本标准中管壳式热交换器适用的公称直径不大于4000mm,设计压力(MPa)与公称直径(mm)的乘积不大于2.7X104。

超出该条范围的管壳式热交换器,可参照本标准进行建造。

本标准不适用于下列热交换器:a)直接火焰加热的热交换器;b)烟道式余(废)热锅炉;c)核能装置中存在中子辐射损伤失效风险的热交换器;d)非金属制热交换器;e)制冷空调行业中另有国家标准或行业标准的热交换器。

热交换器界定范围:a)热交换器与外部管道连接;b)接管、人孔、手孔等的承压封头、平盖及其紧固件;c)非受压元件与受压元件的连接焊缝;d)直接连接在热交换器上的非受压元件如支座、垫板等;e)安装在热交换器上的超压泄放装置。

发布/实施日期:2014-12-05/2015-05-01发布单位:中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会标准修订状况:本标准代替GB 151-1999《管壳式换热器》。

标准修订内容:本标准与GB 151-1999相比,主要技术变化如下:——修改了标准名称,扩大了标准适用范围;——修订了管壳式热交换器的适用参数范围;——增加了热交换器传热计算的基本要求;——提高了管壳式换热器管束的尺寸精度要求;——修订了换热管与管板的连接;——修订了单管板设计计算,增加了双管板设计计算;——增加了附录A“标准的符合性声明及修订”;——将GB 151-1999附录F“壁温计算”修订为附录B“管壳式热交换器传热计算”;——修订了附录C“流动诱发振动”;——增加了附录D“常见流体的物理性质数据”;——增加了附录E“污垢热阻”;——增加了附录F“金属导热系数”。

换热器管座角焊缝裂纹原因分析及防范措施摘要:本文在换热器实际使用环境的基础上,简要阐述了换热器管座的常见缺陷,之后对主要缺陷,即换热器管座角焊缝疲劳裂纹从分类与分布上进行了详细分析,最后,提出了一些检测疲劳裂纹的方法以及检修换热器管座角焊缝疲劳裂纹的措施,提供相关单位进行参考。

关键词:换热器;管座角焊缝;疲劳裂纹;维护技术前言:换热器是将热流体的部分热量传递给冷流体的设备,又称热交换器。

换热器是化工、石油、动力、食品及其它许多工业部门的通用设备,在生产中占有重要地位。

在化工生产中换热器可作为加热器、冷却器、冷凝器、蒸发器和再沸器等,在化工企业内得到了广泛应用。

然而,在复杂的生产工况条件以及换热器管座自身的结构型式、受力特点和材料特性,以及制造成型工艺的影响下,换热器管座会在容器内压、重力载荷(包括设备自重、介质、附属设备、管道等)、连接管道等部件的作用力、温度梯度引起的作用力、压力激烈波动引起的冲击载荷[1]的作用下,产生一系列的缺陷,最为典型的就是疲劳损伤。

疲劳断裂是一种主要的金属结构失效形式,在循环载荷的强烈影响下,钢结构会因腐蚀、应力集中等状况出现裂纹,归根结底,这种裂纹是由于疲劳强度引起的,而扩展的裂纹将会引发结构的失效。

目前,换热器管座疲劳开裂以及成为了设计维护关键问题。

一、换热器管座的常见病害(一)涂装劣化换热器通常都是直接接触到大气、周边空气的,而这种长期暴露会对换热器产生一定的侵蚀,对换热器管座安全造成不良影响。

为保护换热器管座的完整性,通常会对结构表面进行一定的维护,而其中最具有效力及最为经济型的就是涂装。

但是观察长期服役的换热器管座表面涂层可以发现,其仍出现大量生锈、脱落、裂纹、起泡、粉化问题,涂层的劣化将导致进一步的腐蚀。

(二)腐蚀不同生产装置所面临的环境有所区别,但工业废气中含有的大量盐粒子、水分、氮化物及硫化物会对换热器管座角焊缝产生一定的腐蚀作用,而所处位置周边空气通常会存在大量工业废气。

换热器标准精选(最新)G151《GB/T151-2014热交换器》G3625《GB/T3625-2007换热器及冷凝器用钛及钛合金管》G8000《GB/T8000-2001热交换器用黄铜管残余应力检验方法:氨熏试验法》G8890《GB/T8890-2007热交换器用铜合金无缝管》G9082.1《GB/T9082.1-2011无管芯热管》G9082.2《GB/T9082.2-2011有管芯热管》G13754《GB/T13754-2008采暖散热器散热量测定方法》G14811《GB/T14811-2008热管术语》G14812《GB/T14812-2008热管传热性能试验方法》G14813《GB/T14813-2008热管寿命试验方法》G14845《GB/T14845-2007板式换热器用钛板》G16409《GB16409-1996板式换热器》G19447《GB/T19447-2013热交换器用铜及铜合金无缝翅片管》G19700《GB/T19700-2005船用热交换器热工性能试验方法》G19913《GB19913-2005铸铁采暖散热器》G24590《GB/T24590-2009高效换热器用特型管》G27670《GB/T27670-2011车辆热交换器用复合铝合金焊管》G27698.1《GB/T27698.1-2011热交换器及传热元件性能测试方法第1部分:通用要求》G27698.2《GB/T27698.2-2011热交换器及传热元件性能测试方法第2部分:管壳式热交换器》G27698.3《GB/T27698.3-2011热交换器及传热元件性能测试方法第3部分:板式热交换器》G27698.4《GB/T27698.4-2011热交换器及传热元件性能测试方法第4部分:螺旋板式热交换器》G27698.5《GB/T27698.5-2011热交换器及传热元件性能测试方法第5部分:管壳式热交换器用换热管》G27698.6《GB/T27698.6-2011热交换器及传热元件性能测试方法第6部分:空冷器用翅片管》G27698.7《GB/T27698.7-2011热交换器及传热元件性能测试方法第7部分:空冷器噪声测定》G27698.8《GB/T27698.8-2011热交换器及传热元件性能测试方法第8部分:热交换器工业标定》G28185《GB/T28185-2011城镇供热用换热机组》G28712.1《GB/T28712.1-2012热交换器型式与基本参数第1部分:浮头式热交换器》G28712.2《GB/T28712.2-2012热交换器型式与基本参数第2部分:固定管板式热交换器》G28712.3《GB/T28712.3-2012热交换器型式与基本参数第3部分:U形管式热交换器》G28712.4《GB/T28712.4-2012热交换器型式与基本参数第4部分:立式热虹吸式重沸器》G28712.5《GB/T28712.5-2012热交换器型式与基本参数第5部分:螺旋板式热交换器》G28712.6《GB/T28712.6-2012热交换器型式与基本参数第6部分:空冷式热交换器》3G28713.1《GB/T28713.1-2012管壳式热交换器用强化传热元件第1部分:螺纹管》G28713.2《GB/T28713.2-2012管壳式热交换器用强化传热元件第2部分:不锈钢波纹管》G28713.3《GB/T28713.3-2012管壳式热交换器用强化传热元件第3部分:波节管》G29039《GB29039-2012钢制采暖散热器》G29463.1《GB/T29463.1-2012管壳式热交换器用垫片第1部分:金属包垫片》G29463.2《GB/T29463.2-2012管壳式热交换器用垫片第2部分:缠绕式垫片》G29463.3《GB/T29463.3-2012管壳式热交换器用垫片第3部分:非金属软垫片》G29464《GB/T29464-2012两相流喷射式热交换器》G29465《GB/T29465-2012浮头式热交换器用外头盖侧法兰》G29466《GB/T29466-2012板式热交换器机组》G30059《GB/T30059-2013热交换器用耐蚀合金无缝管》G30261《GB/T30261-2013制冷空调用板式热交换器火用效率评价方法》G30262《GB/T30262-2013空冷式热交换器火用效率评价方法》G31565《GB/T31565-2015热交换器用钢板搪瓷边缘覆盖率的测定》CB1036《CB/T1036-1997船用板式热交换器》CB3961《CB/T3961-2004船用热交换器设计计算方法》NB47004(合)《NB/T47004~47006-2009板式热交换器/板式蒸发装置/铝制板翅式热交换器》NB/T47004-2009板式热交换器NB/T47005-2009板式蒸发装置NB/T47006-2009铝制板翅式热交换器NB47007《NB/T47007-2010(JB/T4758)空冷式热交换器》J4714《JB/T4714~4723-1992压力容器换热器》(共10项)J4740《JB/T4740-1997空冷式换热器型式与基本参数》J4751《JB/T4751-2003螺旋板式换热器》J7261《JB/T7261-1994铝制板翅式换热器技术条件》J7262《JB/T7262-1994铝制板翅式换热器型号编制方法》J7356《JB/T7356-2005列管式油冷却器》J8701《JB/T8701-1998制冷用板式换热器》J10379《JB/T10379-2002换热器热工性能和流体阻力特性通用测定方法》J10523《JB/T10523-2005管壳式换热器用横槽换热管》J11248《JB/T11248-2012金属复合翅片管对流散热器技术规范》J11249《JB/T11249-2012翅片管式换热设备技术规范》J50017《JB/T50017-1999铝制板翅式换热器产品质量分等》HG3181《HG/T3181-2009高频电阻焊螺旋翅片管》HG3187《HG/T3187-2012矩形块孔式石墨换热器》HG4172《HG/T4172-2011管壳式聚四氟乙烯换热器》HG4174《HG/T4174-2011超纯PFA列管加强式换热器》HG20537《HG/T20537.1~4-1992奥氏体不锈钢焊接钢管》HG21503《HG21503-1992钢制固定式薄板列管式换热器》SH3119《SH/T3119-2000石油化工钢制套管换热器设计规范》SH3418《SH/T3418-2007石油化工换热器钢制鞍式支座技术条件》SH3420《SH/T3420-2007石油化工管式炉用空气预热器通用技术条件》SH3532《SH/T3532-2005石油化工换热设备施工及验收规范》SH3540《SH/T3540-2007钢制换热设备管束复合涂层施工及验收规范》JG2《JG2-2007钢制板型散热器》JG3《JG3-2002采暖散热器灰铸铁柱型散热器》JG4《JG4-2002采暖散热器灰铸铁翼型散热器》JG143《JG/T143-2002采暖散热器:铝制柱翼形散热器》JG148《JG/T148-2002钢管换热器》JG220《JG220-2007铜铝复合柱翼型散热器》JG221《JG/T221-2007铜管对流散热器》JG293《JG293-2010压铸铝合金散热器》JG409《JG/T409-2013供冷供暖用辐射板换热器》JG3047《JG/T3047-1998灰铸铁柱翼型散热器》CJ163《CJ/T163-2002导流型容积(或半容积)式水加热器》CJ191《CJ/T191-2004板式换热机组》CJ467《CJ/T467-2014半即热式换热器》YB4103《YB/T4103-2000换热器用焊接钢管》YS446《YS/T446-2011钎焊式热交换器用铝合金复合箔、带材》YS749《YS/T749-2011电站冷凝器和热交换器用钛-钢复合管板》DL742《DL/T742-2001冷却塔塑料部件技术导则》API Std661《API Std661-2002炼油通用操作空冷式热交换器》(中文版) API Std662《API Std662-2002炼油厂通用板式换热器》(中文版)。

浅谈换热器设计的一些结构和强度问题雷 勇 余子豪 中国成达工程有限公司 成都 610041摘要 本文结合标准对换热器的部分常见设计问题(例如防短路挡板的设置位置、防冲板的设置条件、换热器进出口的流通面积计算以及法兰的设计等)进行分析总结,给换热器的工程设计提供一定参考。

关键词 压力容器 换热器 结构设计 强度计算雷勇:高级工程师。

2003年毕业于南京工业大学过程装备与控制工程专业。

主要从事压力容器设计工作。

联系电话:028 65530523,E mail:leiyong@chengda com。

《热交换器》GB/T151-2014[1]是管壳式换热器的设计、制造、检验等方面的通用标准。

本文针对运用该标准进行换热器设计时遇到的部分常见问题进行分析总结,给换热器的工程设计提供一定的参考。

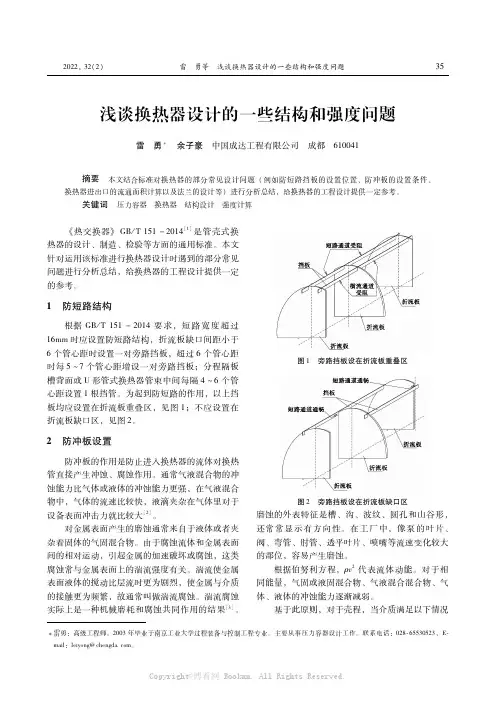

1 防短路结构根据GB/T151-2014要求,短路宽度超过16mm时应设置防短路结构,折流板缺口间距小于6个管心距时设置一对旁路挡板,超过6个管心距时每5~7个管心距增设一对旁路挡板;分程隔板槽背面或U形管式换热器管束中间每隔4~6个管心距设置1根挡管。

为起到防短路的作用,以上挡板均应设置在折流板重叠区,见图1;不应设置在折流板缺口区,见图2。

2 防冲板设置防冲板的作用是防止进入换热器的流体对换热管直接产生冲蚀、腐蚀作用。

通常气液混合物的冲蚀能力比气体或液体的冲蚀能力更强,在气液混合物中,气体的流速比较快,液滴夹杂在气体里对于设备表面冲击力就比较大[2]。

对金属表面产生的磨蚀通常来自于液体或者夹杂着固体的气固混合物。

由于腐蚀流体和金属表面间的相对运动,引起金属的加速破坏或腐蚀,这类腐蚀常与金属表面上的湍流强度有关。

湍流使金属表面液体的搅动比层流时更为剧烈,使金属与介质的接触更为频繁,故通常叫做湍流腐蚀。

湍流腐蚀实际上是一种机械磨耗和腐蚀共同作用的结果[3]。

图1 旁路挡板设在折流板重叠区图2 旁路挡板设在折流板缺口区磨蚀的外表特征是槽、沟、波纹、圆孔和山谷形,还常常显示有方向性。

GB/T 151—2014《热交换器》简介一、修订历程GB/T151作为压力容器标准体系中的主要标准和热交换器的基础标准,应与新版《固定压力容器安全技术监察规程》(以下简称“《固容规》”)和基础标准GB 150-2011《压力容器》相协调,并体现技术进步的变化和行业发展的实际需求。

全国锅炉压力容器标准化技术委员会于2009年提出修订工作规划,并列入国家标准修订计划。

2009年7月召开了压力容器标准体系主要修订协调安排会;2010年4月18日,GB 151修订启动会召开;2011年11月召开了标准草案首次审查会;2012年6月召开征求意见稿审查会,根据审查协调意见,形成征求意见稿。

2012年7月全国锅炉压力容器标准化技术委员会在网上公开征求意见,与此同时选择了部分设计、制造、检验单位重点征求意见。

2012年9月-12月,工作组对征求意见进行梳理、处理,形成标准审查稿。

2013年4月召开了标准送审稿审查会,对关键问题进行了充分谈论审查,与会专家原则同意标准审查稿的内容,针对送审稿提出条文意见审查,标准工作组根据会议审查意见进行修改,2013年7月召开了标准报批稿审查协调会,就标准中重点问题进行讨论确认。

2013年9月,形成报批稿。

2014年9月,国家质量监督检验检疫总局与国家标准化管理委员会联合批准发布。

二、修订原则1、与《固容规》相协调按照特种设备法规与技术标准体系架构,TSG 80004-2009《固容规》规范压力容器安全基本要求,压力容器技术标准规范产品建造要求,本标准的修订内容应与其相协调一致。

2、与GB 150的关系GB 150《压力容器》标准作为压力容器行业的基础标准,给出压力容器建造的通用要求,包括材料、设计、制造检验与验收等内容。

GB/T 151《热交换器》从属压力容器范畴,其理论基础、安全系数、许用应力和材料选择、通用制造要求等方面与GB 150相同。

凡属于压力容器的通用内容,本标准不再赘述。

作为化工生产过程中的混合、储存、分离、反应、传热设备,以容器(包括反应器、塔器等)、换热器等为主的静设备投资占比较大,它们单体的可靠性和安全性对于整个化工装置的安全稳定运行至关重要。

设计、制造是决定化工设备质量的两个主要环节,其中又以设计为基础。

在详细设计阶段,设备专业主要根据工艺、管道等专业提出的设计条件进行设计,而条件的准确、完整与否,直接决定着设计成品的质量,并影响项目进度。

文中根据以往的项目经验,以容器、管壳式换热器为例,介绍了静设备设计条件中常见的漏项及一些不准确、不合理的地方,供相关设计人员参考,以期提高设计条件质量。

一、设计参数的问题1.1 设计压力为“常压”时的争议设计压力是指设定的设备顶部最高压力(通常指表压),与设计温度一起作为设计载荷条件。

一些容器条件中的设计压力定为“常压”或ATM并不妥当,容易引起误解。

因为工艺和设备两个专业常用标准中“常压容器”的定义并不一致,两个专业设计人员的理解通常也不同。

在HG/T 20570-95《工艺系统工程设计技术规定》中,“常压容器”指设计压力为-2kPa(含)至0.1MPa范围内的设备。

而HG/T 20580-2020《钢制化工容器设计基础规范》(报批稿)中,“常压容器”则是指与环境大气直接相连通或工作压力(表压)为零的容器。

1.2 条件中应明确介质组分、含量设备的主体材料主要根据工艺包资料或工程经验确定,设备专业需要对此进行确认,必要时在设计文件对材料、制造、检验等提出附加技术要求。

而介质的腐蚀性是影响设备选材的主要因素之一,生产过程中的原料、中间产物、杂质等都应考虑,所以条件中应明确介质的所有组分及其含量。

例如,某氨罐介质为液体无水氨,但纵使是优等品,相关标准仍允许其有不超过0.1%的水分。

而使用温度高于-5℃的液体氨,在含水量不高于0.2%,且有可能受空气污染的情况下,对于碳钢或低合金钢是存在应力腐蚀倾向的,设备可能出无征兆的低应力脆断,危险性较大,设计时需提出一系列特殊要求。

填料函式热交换器填料函计算作者:李化锦刘莹来源:《中国化工贸易·中旬刊》2017年第12期摘要:随着密封技术的发展,越来越多的新型密封元件使用在化工设备上,然而标准上并没有相关密封元件的密封计算,本文主要阐述填料函式热交换器中填料函的结构设计及强度校核。

关键词:填料函式热交换器;填料函;结构设计;强度校核1 前言GB/T 151-2014《热交换器》中表6-35(填料函的连接尺寸)中有填料函、填料压盖及连接件的尺寸推荐,但标准中并没有填料函的强度校核计算。

本文主要阐述使用不同填料时填料函的强度校核思路及方法,并简述柔性盘根填料填料函强度校核思路,以及O形圈填料密封原理及填料函设计校核。

2 柔性盘根用填料函强度校核柔性盘根用填料函的结构见(图一),尺寸可参考GB/T 151-2014《热交换器》中表6-35(填料函的连接尺寸)。

柔性填料密封原理:当拧紧压盖螺栓或螺柱时,柔性填料受轴向压紧力作用,柔性填料产生弹性变形(沿径向扩张),贴紧管板裙表面及填料函壁,由于管板裙及填料函壁光洁度问题,柔性填料不能在整个密封区域全部接触,从而管板裙、填料函壁与柔性填料相对运动时凸起的接触部分与凹入的非接触部分便形成了微小的不规则的迷宫,造成壳程介质的节流减压,即所谓的柔性填料的“迷宫效应”,使介质沿轴向的流动受到阻碍,因此被密封,即柔性填料底部的径向应力不小于壳程介质的计算压力P。

保证柔性填料密封所需要的填料压盖压力按下面公式计算:β—系数,β=4(f1K1d+ f2K2D)/(D2-d2);f1 ,f2 ——柔性盘根填料与管板裙和填料函壁的摩擦系数,可认为f1=f2;K1,K2 ——柔性盘根填料与管板裙和填料函壁的侧压系数,对于填料函换热器而言,由于管板裙外径相对于柔性盘根填料尺寸较大,在使用柔性盘根填料时,认为侧压系数K1=K2=K;D—填料函壁内直径,m;d—管板裙外直径,mm;P—壳程侧计算压力,MPa;L—柔性盘根填料密封长度,mm;σg—填料压盖处的轴向压力,N。

b型管板与筒体温差应力的分析计算和评定刘丹(江苏中圣压力容器装备制造有限公司,江苏南京211100)摘要:b型管板采用常规方法计算的时候,通常不考虑管板两侧温差对管板及筒体的影响。

当温差较大时,管板及管板两侧焊接连接的筒体会产生较大的径向膨胀差,当温差应力与压力载荷产生的应力之和超过3倍许用应力值时,该处就会发生塑性变形,此时采用传统计算方法是不保守的。

文章采用有限元分析方法,对一种热联合换热器固定端进行计算。

结果表明,当管板两侧温差较大时,必须考虑温差应力的影响。

为了防止这种塑性变形的发生,文章还对改善温差应力提出了解决办法。

关键词:b型管板;高温差;温差应力;有限元分析中图分类号:TQ05文献标志码:A文章编号:1008-4800(2021)07-0134-02DOI:10.19900/ki.ISSN1008-4800.2021.07.064Analysis,Calculation and Evaluation of Temperature Difference Stress betweenb-type Tubesheet and ShellLIU Dan(Jiangsu Sunpower Heat Exchanger &Pressure Vessel Co.,Ltd.,Nanjing211100,China)Abstract:The influence of temperature difference on tubesheet and shell is usually not considered when b-type tubesheet is calculated by conventional method.When the temperature difference is large,the tubesheet and the shell which are welded on both sides of the tubesheet will produce a large radial expansion difference.When the total stress generated by the temperature difference and the pressure load exceeds3times of the allowable stress,plastic deformation will occur at this place.It is not conservative to use the traditional calculation method on this condition.In this paper,the finite element method is used to calculate the fixed tubesheet of a hot combined heat exchanger.The results show that when the temperature difference between the two sides of the tubesheet is large,the influence of temperature difference stress must be considered.In order to prevent such plastic deformation,this paper also puts forward the solutions to improve the temperature difference stress influence.Keywords:b-type tubesheet;large temperature difference;temperature difference stress;finite element analysis0引言换热器是石油化工行业的重要设备,其中管壳程筒体和管板均采用焊接结构(b型管板)是换热器的一种常见类型。

容积式换热器1、执行标准a、《钢制压力容器》GB150-2011、《管壳式换热器》GB151-2014。

b、施工图的设计相关要求。

2、技术要求一、一般要求a、在运送、储存和安装换热器的过程中,应采取正确的保护设施保护换热器。

b、为了正确运送及安装换热器,承包单位应供应所有必需的运送支架,吊架等设备。

c、产品适用的参数为:公称直径DN ≤2600mm;公称压力PN≤35MPa;且公称直径(mm)和公称压力(MPa)的乘积不大于1.75×104。

二、质量保证a换热器应由同一厂家整体装配生产,其中包括贮水容器、热交换组件、内循环水系统、温度控制及安全设备、外壳等。

b换热器的生产商必须具有生产及安装同类型及功能相约的设备,并能成功地运行不少于五年的经验和记录。

c每台换热器上应附有原厂的标志牌,标明厂家名称、设备编号、型号及有关之技术数据。

d按图纸或设备表所示,提供卧式或立式换热器。

e 换热器及热水管道可抵受的工作压力需不少于1000kpa。

f换热器之加热功率及容量须符合设备表上所述之要求。

g.每台换热器至少配备以下设备:1.适当口径的冷/热水出入水接驳口。

2.在出水管处提供温度计入压力表。

3.温度控制系统(含温度传感器、DDC控制器、比例控制阀)。

4.感温断路器。

5.内循环水系统(含内循环水泵)。

8.控制箱(含自动控制、故障保护及报警、本地/远程控制)。

三、贮水容器1、换热器之贮水缸须为不锈钢板焊制,水缸之整体采用AISI316材质,并满足设备参数所要求的有效容积。

不锈钢复合板及铸铁衬铜之材质均不接受。

2、换热器之工作压力须不小于1000 kpa,并配有保险泄压阀, 温度计,恒温控制系统,内循环水系统,排污阀,检查孔及适当口径之进水及循环水管道装接。

3、换热器之加热功率及容量须如设备表上之要求。

四、换热器热交换组件1、换热器需要装置一台浮动盘管式(考虑造价可以采用壳板式)热交换器,作为加热组件。