分离工程计算

- 格式:doc

- 大小:281.67 KB

- 文档页数:10

制药分离工程浸取计算一、引言随着科技的不断发展,制药分离工程在医药行业中的应用越来越广泛。

制药分离工程的目标是实现原料药的有效提取、纯化和分离,以满足药物质量和生产效率的要求。

在这个过程中,浸取计算起着至关重要的作用。

本文将介绍制药分离工程中浸取计算的相关内容,包括基本概念、方法与步骤、应用实例、优势与挑战,以及未来发展趋势与展望。

二、制药分离工程浸取计算的基本概念1.浸取的含义浸取是指在制药分离工程中,利用溶液与固体物料之间的溶解度差异,通过液体介质将目标成分从固体物料中提取出来的过程。

2.浸取计算的定义浸取计算是指在制药分离工程中,根据实验数据和理论知识,运用数学方法对浸取过程进行模拟、优化和预测的计算方法。

3.浸取计算的关键参数浸取计算的关键参数包括:浸取时间、浸取温度、液固比、搅拌速度等。

这些参数的合理选择对浸取效果具有重要作用。

三、浸取计算的方法与步骤1.确定计算目标:根据制药分离工程的具体需求,明确浸取计算的目标,如提高提取率、降低生产成本等。

2.选取合适的计算公式:根据浸取过程的实际情况,选取合适的计算公式,如速率方程、质量平衡方程等。

3.获取所需数据:通过实验或文献资料,获取与浸取计算相关的数据,如溶解度、吸附等。

4.进行计算与分析:利用数学方法,对浸取过程进行计算和分析,得出关键参数的最佳值。

5.结果验证与优化:通过实验验证计算结果,并根据实际情况对计算方法进行优化。

四、制药分离工程浸取计算的应用实例1.实例一:某中药提取物制备过程中的浸取计算以某中药提取物制备过程为例,通过浸取计算确定最佳的浸取条件,如时间、温度、液固比等,从而提高有效成分的提取率。

2.实例二:某抗生素生产过程中的浸取计算针对某抗生素生产过程中的浸取环节,通过浸取计算优化工艺参数,降低生产成本,提高抗生素纯度和产量。

五、浸取计算在制药分离工程中的优势与挑战1.优势(1)提高制药分离工程的效率和效果;(2)降低生产成本;(3)有助于实现绿色制药。

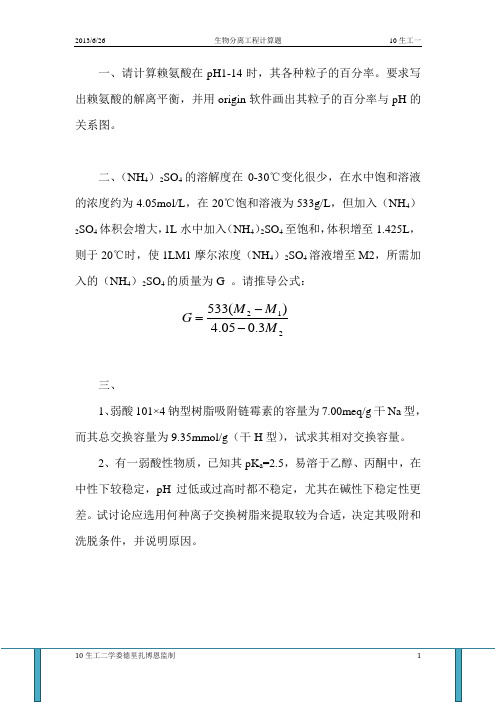

2013/6/26 生物分离工程计算题 10生工一

一、请计算赖氨酸在pH1-14时,其各种粒子的百分率。

要求写出赖氨酸的解离平衡,并用origin 软件画出其粒子的百分率与pH 的关系图。

二、(NH 4)2SO 4的溶解度在0-30℃变化很少,在水中饱和溶液的浓度约为4.05mol/L ,在20℃饱和溶液为533g/L ,但加入(NH 4)

2SO 4体积会增大,1L 水中加入(NH 4)2SO 4至饱和,

体积增至1.425L ,则于20℃时,使1LM1摩尔浓度(NH 4)2SO 4溶液增至M2,所需加入的(NH 4)2SO 4的质量为G 。

请推导公式:

212533()4.050.3M M G M -=-

三、

1、弱酸101×4钠型树脂吸附链霉素的容量为7.00meq/g 干Na 型,而其总交换容量为9.35mmol/g (干H 型),试求其相对交换容量。

2、有一弱酸性物质,已知其pK a =2.5,易溶于乙醇、丙酮中,在中性下较稳定,pH 过低或过高时都不稳定,尤其在碱性下稳定性更差。

试讨论应选用何种离子交换树脂来提取较为合适,决定其吸附和洗脱条件,并说明原因。

(1) P18一液体混合物的组成为:苯0.50;甲苯0.25;对二甲苯0.25(摩尔分率)。

分别用平衡常数法和相对挥发度法计算该物系在100kPa 式的平衡温度和汽相组成。

假设为完全理想系。

解1:(1)平衡常数法: 设T=368K 用安托尼公式得:kPa P s24.1561= ;kPa P s 28.632= ;kPa P s 88.263= 由式(2-36)得:562.11=K ;633.02=K ;269.03=K 781.01=y ;158.02=y ;067.03=y ;006.1=∑iy由于∑iy>1.001,表明所设温度偏高。

由题意知液相中含量最大的是苯,由式(2-62)得: 553.11'1==∑iy K K 可得K T 78.367'= 重复上述步骤: 553.1'1=K ;6284.0'2=K ;2667.0'3=K 7765.0'1=y ;1511.0'2=y ;066675.0'3=y ;0003.1=∑iy在温度为367.78K 时,存在与之平衡的汽相,组成为:苯0.7765、甲苯0.1511、对二甲苯0.066675。

解2:(1)平衡常数法。

假设为完全理想系。

设t=95℃苯: 96.11)36.5215.27395/(5.27887936.20ln 1=-+-=sP ; ∴ Pa P s 5110569.1⨯=甲苯: 06.11)67.5315.27395/(52.30969065.20ln 2=-+-=sP ;∴Pa P s 4210358.6⨯=对二甲苯:204.10)84.5715.27395/(65.33469891.20ln 3=-+-=sP ;∴Pa P s 4310702.2⨯= 569.11010569.15511=⨯==P P K s;6358.022==PP K s2702.033==PP K s∴011.125.06358.025.02702.05.0596.1=⨯+⨯+⨯=∑i i x K选苯为参考组分:552.1011.1569.112==K ;解得T 2=94.61℃∴05.11ln 2=s P ;Pa P s 4210281.6⨯=19.10ln 3=s P ;Pa P s 43106654.2⨯=∴2K =0.62813K =0.2665∴19997.025.02665.025.06281.05.0552.1≈=⨯+⨯+⨯=∑i i x K故泡点温度为94.61℃,且776.05.0552.11=⨯=y ;157.025.06281.02=⨯=y ;067.025.02665.03=⨯=y(2)相对挥发度法 设t=95℃,同上求得1K =1.569,2K =0.6358,3K =0.2702∴807.513=α,353.223=α,133=α∴∑=⨯+⨯+⨯=74.325.0125.0353.25.0807.5i i x α 0.174.325.0174.325.0353.274.35.0807.5=⨯+∑∑⨯+⨯=∑=ii i i i x x y αα故泡点温度为95℃,且776.074.35.0807.51=⨯=y ;157.074.325.0353.22=⨯=y ;067.074.325.013=⨯=y(2) P19一烃类混合物含甲烷5%(mol),乙烷10%,丙烷30%及异丁烷55%,试求混合物在25℃时的泡点压力和露点压力。

分离⼯程计算题详解分离⼯程习题四、计算题:1、已知某混合物含0.05⼄烷,0.30丙烷和0.65正丁烷(摩尔分率),操作压⼒下各组分的平衡常数可按下式进⾏计算,试求其泡点温度。

⼄烷: K=0.13333t+5.46667 丙烷: K=0.06667t+1.13333 正丁烷: K=0.02857t+0.08571 (t 的单位为℃)解:设温度为10℃,⽤泡点⽅程∑=1x K i i 进⾏试差,不满⾜泡点⽅程, 设温度为7.2℃,重新试差,满⾜泡点⽅程,泡点温度为7.2℃,结果见表。

组份组成设温度为10℃设温度为7.2℃圆整 i Ki i x K i Ki i x K⼄烷 0.05 6.8000 0.340 6.4266 0.321 0.323 丙烷0.301.8000 0.540 1.6134 0.484 0.487 正丁烷 0.65 0.3714 0.241 0.29140.189 0.190 ∑1.001.1210.9941.0002、已知某混合物含0.05⼄烷,0.30丙烷和0.65正丁烷(摩尔分率),操作压⼒下各组分的平衡常数可按下式进⾏计算,试求其露点温度。

⼄烷: K=0.13333t+5.46667 丙烷: K=0.06667t+1.13333 正丁烷: K=0.02857t+0.08571 (t 的单位为℃)解:设温度为24℃,⽤泡点⽅程∑=1K /y i i 进⾏试差,不满⾜露点⽅程, 设温度为23℃,重新试差,满⾜露点⽅程,露点温度为23℃,结果见表。

组份组成设温度为24℃设温度为23℃圆整 i Ki i K /yi Ki i K /y⼄烷 0.05 8.6666 0.006 8.5333 0.006 0.006 丙烷0.302.7334 0.110 2.6667 0.112 0.113 正丁烷 0.65 0.7714 0.843 0.74280.875 0.881 ∑1.000.9590.9931.0003、⼀轻烃混合物进⾏精馏塔的计算,求得最⼩回流⽐Rm=1.45,最⼩理论板数Nm=8.6,现取操作回流⽐为R=1.25Rm ,全塔平均板效率为n=0.60,求所需的实际塔板数。

五、`计算1. 进料中含正已烷0.33,正庚烷0.33,正辛烷0.34(平均摩尔分数)。

今要求馏出液中正庚烷浓度 X D2 ≤0.015,釜液中正已烷浓度x w3≤0.011,若进料流率为100kmol/h ,按清晰分割法求馏出液和釜液的流率及组成。

试计算精馏系统的最小回流比。

已知进料中的液相分率为0.4。

解:根据上例的已知条件及计算结果,其数据如下组分 αi X F,i X D,i1 正辛烷 1 0.34 0.02 正庚烷 2.27 0.33 0.013 正己烷 5.25 0.33 0.99由(3-45)式得用试差法求出θ=3.814,代入(3-46)式故2.现设计一脱乙烷塔,其原料组成和操作条件下的相对挥发度如下表。

馏出液中丙烯浓度为2.5x %,釜液中乙烷浓度为5.0x %,塔顶操作压力为2.76MPa (绝)。

进料为泡点进料,回流为饱和液相,全塔平均板效率为75%,求所需的塔板数。

进料中组分 X F,i % α 进料中组分 X F,i % α甲烷 5.0 7.356 丙 烷 20.0 0.901乙烷 35.0 2.091 异丁烷 10.0 0.507丙烯 15.0 1.000 正丁烷 15.0 0.408解:以100mol 进料为基准,假设在釜液中不出现甲烷,在馏出液中不出现丙烷及更重的组分,按清晰分割计算塔顶、塔釜组成,初步物料衡算如下表:组分 进料/mol 馏出液/mol 釜液/mol甲烷 5.0 5.0 -乙烷(LK ) 35.0 35.0-x x丙烯(HK ) 15.0 15.0-y y丙烷 20.0 - 20.0异丁烷 10.0 - 10.0正丁烷 15.0 - 15.0∑ 100.0 55.0-x-y 45+x+yθθθ-⨯+-⨯+-=-25.525.533.027.227.233.0134.04.01605.3814.325.599.025.5814.327.201.027.21=-⨯+-⨯=+m R 605.21605.3=-=m R 根据要求025.0550.15=---y x y 05.045=++y x x解上述两式得 x =3.11 y =14.05故馏出液及釜液的组成为组分 馏出液/mol 釜液/molDX Di /mol X Di /% WX Wi /mol X Wi /%甲烷 5.0 13.2 - -乙烷 31.89 84.3 3.11 5.0丙烯 0.95 2.5 14.05 22.6丙烷 20.00 32.2异丁烷 10.00 16.1正丁烷 15.00 24.137.84 100.0 62.16 100.0所以 Rm =1.378取操作回流比为最小回流比的1.25倍,则R =1.722N=14.9如果使用的再沸器为部分再沸器,塔顶冷凝器为全凝器,则塔内需13.9块理论板,实际板数N ’=13.9/0.75=18.5利用芬斯克方程式求最少理论板数 79.6091.2lg 11.305.1495.089.31lg =⎥⎦⎤⎢⎣⎡⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛=m N 利用恩特伍德方程计算最小回流比q x i i F i -=-∑1,θαα求得325.1=θ根据1,+=-∑m i i D i R x θαα则 ()()()()126.01722.1378.1722.11=+-=+-R R R m 由吉利兰特图查得()()51.01=+-N N N m3. 试求总压力为0.0867MPa 时,氯仿(1)-乙醇(2)的恒沸组成与恒沸温度。

已知解:除上述四个关系式外,根据恒沸物的特性和相平衡关系式还有三个等式现已知p=0.0867MPa ,共7个方程,7个未知数,有唯一解。

使用试差法计算进料位置 ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛=⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛22,,025.005.035.015.084.3716.62lg 206.0lg 206.0lg D HK W LK F LK HK x x x x D W N N =提精块块;;=+=精提精提提精提精1192.103.85.18238.1====N N N N N N N N 可解得 t p t p x x x x +-=+-=-=+=48.23105.115221337.8lg 2270.116390328.6lg )66.142.1(ln )66.159.0(ln 020122121221γγ0.1212221011010221=++==x x x p x p p p p γγγγi o x P P C t −−→−→=−−→−=解出计算)(设21210102ln 55γγγγ⎪⎩⎪⎨⎧+=→→≤≤22110222011110x x P x P x P x Yes No x i i i γγγγγ计:由:无解判断:4.在维尼纶生产中有一醋酸甲酯(1)和甲醇的混合物,含醋酸甲酯x1=0.649(摩尔分数)。

要求塔顶得到0.95(摩尔分数)的醋酸甲酯,且要求其回收率为98%。

现以水为溶剂进行萃取精馏,塔内液相中水的浓度保持xp=0.80(摩尔分数)。

操作回流比为最小回流比的1.5倍。

进料为饱和气相。

试求所需的溶剂量和理论板数。

查得与本系统有关的范拉尔常数值为把各二元系看作非对称性不大的系统解:(1)以100kmol 进料为基准进行物料衡算。

由给定条件可得出 1''64.90.9863.6D D x =⨯=因为 112''0.95('''')D D D D x D x D x =+2'35.131.75W W x =-=故212'' 3.35'63.6 3.3566.95''64.963.6 1.3''35.1 3.3531.75D WW D x D W x W x ==+==-==-=所以12' 1.331.7533.05' 1.3/33.050.0393'31.75/33.050.9607WW W x x =+=====(2)计算平均相对挥发度p )(12α30.136.0447.01212===P P A A A 82.022.0411.01221===P P A A A 429.0)(21'211212=+=A A A 29.0' ;06.1'21==P P A A(a )当x ’1=0时,(x1=0 , x2=0.2 , xp=0.8)P 10/P 20 随温度的变化较小可按组分1、2的恒沸温度54℃来计算。

则相对挥发度(b )当x ’1=1时,(x1=0.2 , x2=0 , xp=0.8)所以相对挥发度(3)根据 作y ’-x ’图可按二元系的平衡关系式求得不同x ’1下的y ’1,得图。

(4)用图解法求理论板数由图(2-29)可得最小回流比Rm所以回流比R =1.5×0.74=1.1 利用(2-67)计算 21γγ012.570.0)29.006.1(8.0)02.0(429.0lg 2121==-⨯+-⨯=γγγγ85.6495677012.502012112=⨯=⋅=p p γγα39.3530.0)29.006.1(8.0)2.00(429.0lg 2121==-⨯+-⨯=γγγγ74.5285.664.464.449567739.302012112==⨯=⋅=+=平均αγγαp p 故得 111')1(1''x x y -+⋅=平平αα240.0649.0649.095.0--=mR根据图解法画出操作线可得理论板数为N=6,进料板为从上往下数第三块。

(5)确定溶剂用量P 根据式 按(2)相同的方法,当x ’1=0.95 (x1=0.19), x ’2=0.05 (x2=0.01) , xP=0.80时可求得 精馏段的液相量 L=P+RD ’=P+1.1×66.95=P+73.65 所以 Xp=0.8 β=0.0415 由式(2-77)可得溶剂用量为 因本题未提出塔顶产品中溶剂浓度的要求,否则可算出溶剂加入板上升气相量和溶剂浓度yP ,然后按二元溶液计算出回收段所需的理论板数。

现可根据经验取1~2块理论板为回收段 5.某厂裂解气组成如下,13.2x%氢、37.18x%甲烷、30.2x%乙烯、9.7x%乙烷、8.4x%丙稀和1.32x%异丁烷。

拟用C4馏分做吸收剂,从裂解气中回收99x%的乙烯。

该吸收塔处理的气体量为100kmol/h ,操作压力为4.053MPa ,平均操作温度为-14℃。

试计算: 1)最小液气比 2)操作液气比为最小液气比的1.5倍时所需的理论板数 3)各组分的吸收率和塔顶尾气的数量和组成 4)塔顶应加入的吸收剂的量 解:在4.053MPa 和-14℃下各组分的相平衡常数如下: 组分 氢 甲烷 乙烯 乙烷 丙烯 异丁烷 K ∞ 3.1 0.72 0.52 0.15 0.058、 1)最小液气比的计算 在最小液气比下操作时,理论板数为无穷多。

这时关键组分乙烯的吸收因子为 A =φ=0.99P P x x x x 221121ααβ++=4.5;1.2521==P P αα0415.04.501.01.2519.001.019.0=⨯+⨯+=βh km ol P /19580.0)0415.01(18.018.095.660415.0)0415.01(8.065.73=⨯---⨯⨯--⨯⨯=7128.099.072.0=⨯==⎪⎭⎫ ⎝⎛m A V L m2)理论板数的计算已知操作液气比为最小液气比的1.5倍。

在操作液气比下,乙烯的吸收因子为按式(3-14),理论板数为(3)尾气数量和组成的计算以甲烷为例被吸收量为塔顶尾气依次计算各组分的尾气量,结果见P162.(4)塔顶加入的吸收剂量塔内气体的平均流率为塔内液体的平均流率为塔顶加入吸收剂的量为 0692.17128.05.15.1=⨯=⎪⎭⎫ ⎝⎛=m V L V L 485.172.00692.1===mV L A 1.4850.99lg lg 110.99119.8618.86lg lg1.485A N A ϕϕ----=-=-=-=3448.013449.03449.03449.013449.01.30692.186.986.911=--=--==++N N A A A V m L A ==甲甲甲ϕh kmol /64.1234.0%18.37100=⨯⨯h kmol /54.24)34.01(%18.37100=-⨯⨯h kmol V /03.69294.61100=-=h kmol L L L /97.30294.6100+=+=因为 03.690692.197.300692.10⨯=+=L V L6. 某吸收塔有20块实际塔板,板效率为20%,在0.507MPa 下操作,进塔原料气温度32℃,其组成为甲烷28.5x%、乙烷15.8x%、丙烷24.0x%、正丁烷16.9x%、正戊烷14.8x %。