新型绕丝式超高压容器钢丝层强度分析

- 格式:pdf

- 大小:125.77 KB

- 文档页数:3

超高强度钢丝拉拔损伤过程模拟分析及扭转性能提升超高强度钢丝通过冷拉拔变形获得了高强度的力学性能,因此被广泛应用于大跨桥梁等大型建筑工程中。

但是,冷拉拔过程使得钢丝屈服强度提高的同时也使其塑性和扭转等力学性能降低。

多年来随着生产实践中的不断改良,钢丝的综合力学性能得到了很大的提升,但是扭转性能的改善却一直不尽如人意。

本文从考察拉拔损伤出发,探究钢丝冷拉拔过程中的如微孔洞形成及扩展等损伤现象及损伤演化过程;分析冷拉拔过程中材料塑性损伤及残余应力分布,以提升钢丝扭转性能为目标,进行冷拉拔工艺优化分析以提高钢丝成品质量。

结合有限元方法、损伤力学理论、多尺度模拟方法,建立超高强度钢丝的拉拔形变过程的数值模型,分别基于单一尺度和多尺度模拟讨论了钢丝的拉拔形变过程的模拟方法与拉拔损伤演化模型的选择;分析阐述钢丝拉拔过程中损伤产生的机理,建立了含损伤钢丝多道次拉拔过程中三维有限元模型,以展现钢丝连续拉拔中塑性大变形与损伤演化的动态过程。

本文完成的主要工作有:分析在工业生产中给定的模具顶角、入线直径和道次压缩率参数条件下,超高强度钢丝内部应力的变化规律,以及多道次拉拔过程中金属材料损伤演化的规律、扭转性能变化趋势;提出了损伤评价方法,给出损伤指标,用以工业生产中从损伤的角度评定钢丝性能;分析钢丝在拉拔过程中扭转性能变化、损伤演化规律与材料力学参数及拉拔角度之间的关系;分别建立单一尺度下和多尺度下含损伤钢丝拉拔过程的数值模型,讨论两种方法的差异性,并对数值计算结果进行比较分析,通过多尺度方法着重观察钢丝内部损伤程度较严重区域的损伤演化、应力变化等过程。

通过研究发现:超高强度钢丝在经历多道次连续拉拔过程后,损伤集中发展在钢丝中心轴线附近区域;随着道次的增加,扭转性能不断降低;损伤区域各个节点的损伤不断增加,增加程度与道次压缩率关系密切;在单一尺度模型下,第一道次拉拔后钢丝内部有损伤区域的损伤发展水平也较低,从第二道次开始,钢丝中轴线附近区域损伤发展迅速,损伤最值明显集中在中轴线上;研究钢丝的残余应力及损伤分布沿钢丝径向分布的规律发现:Von Mises应力呈现先降低后增加的趋势,损伤随着距离的增加略微上升后急速下降。

绕丝式超高压容器计算机辅助设计

吴俊飞

【期刊名称】《机械》

【年(卷),期】2008(035)003

【摘要】由于绕丝式超高压容器设计计算的过程非常繁复,往往因需反复计算而会耗费大量的时间,还有可能找不出合理的设计.因此,根据其计算方法和流程,利用Visual C++语言,编程实现绕丝式超高压容器计算机辅助强度设计.该辅助设计系统除了具有计算各种应力完成强度计算并输出结果的功能外,还建立了相应的材料库,选定材料后就会自动给出需要的性能参数,并具有错误报警提示、应力分布图绘制和钢丝疲劳强度裕度校核等功能,可以快速完成绕丝式超高压容器强度设计,大大节约了设计时间.

【总页数】4页(P23-26)

【作者】吴俊飞

【作者单位】青岛科技大学,机电工程学院,山东,青岛,266042

【正文语种】中文

【中图分类】TQ053.5

【相关文献】

1.菱形与圆形绕丝式超高压容器应力对比分析 [J], 吴俊飞;郝健;于本亮

2.基于ANSYS的菱形绕丝式超高压容器2D建模及应力场分析模块开发 [J], 吴俊飞;郝健;于本亮

3.绕丝式超高压容器模糊优化设计 [J], 吴俊飞

4.新型绕丝式超高压容器极限载荷分析及优化设计 [J], 栾德玉

5.新型绕丝式超高压容器绕丝层应力分析 [J], 栾德玉

因版权原因,仅展示原文概要,查看原文内容请购买。

全国锅炉压力容器标准化技术委员会

- - 1

钢丝缠绕管

钢丝缠绕管的结构特点是在内层管壁和外层管壁中间设置有两层或多层缠绕成型的钢丝网格状增强层,增强用钢丝为高强度钢丝,缠绕前钢丝外层包覆有具有热熔粘接性能和阻水作用的包覆层。

在芯管上缠绕后,经过加热、中间结合层挤出包覆、外层PE 挤出包覆,保证高强度钢丝与内外层PE 之间热熔粘接为一体,从而获得具有性能优异的复合管材。

钢丝骨架增强超高分子管外壁采用高密度聚乙烯材料,内管壁采用超高分子量聚乙烯材料,在内管壁和外管壁之间设置有加强的金属丝结构层,内、外管壁和金属丝外覆的高分子粘结层以融合的方式形成为整体式结构。

这样不仅使加强的金属丝处于无缝的有效保护中,同时,加强结构层与内、外管壁也完全融合而不会出现缝隙界面,因此消除了管内的压力或腐蚀性介质可能对管材造成的侵蚀或损坏,使管材质量和使用可靠性大大提高。

特点:

1. 内、外面都是凹凸形

2. 轻便, 弯曲性非常高

3. 柔软、滑润

4. 耐药品性强

5. 配管施工容易

用途:

1. 室内的送、排气用, 空调装置用

2. 土木机、技术打磨加工机器的集、吸尘用

3. 煤矿、矿山的坑内送、排气用

4. 纺织机的胶管用

5. 粉末、气体、液体、粒体物质的输送用

6. 家具、木工集尘施工用

7. 业务用清洗胶管用。

超高压容器安全技术监察规程第一章总则第一条为了保证超高压容器的安全运行,防止和减少事故,保障人民群众生命和财产日勺安全,根据《特种设备安全监察条例》的有关规定,制定本规程。

笫二条本规程是超高压容器安全的基本规定。

超高压容器的生产(含设计、制造、安装、改造、维修,下同)、使用、检查检测及其监督检查,应当遵守《特种设备安全监察条例》的有关规定,并且满足本规程的规定。

笫三条本规程的合用范围如下:(一)设计压力不小于或者等于100MPa(表压,不含液体静压,下同),且设计压力与容积日勺乘积不小于或者等于2.5MPa∙L三⅛气体、最高工作温度高于或者等于原则沸点的液体的超高压容器;(二)超高压容器与外部管道或者装置用螺纹连接的第一种螺纹接头、法兰连接的第一种法兰密封面、专用连接件或者管件连接的第一种密封面;(三)超高压容器开孔部分日勺承压盖及其紧固件;(四)超高压容器所用日勺爆破片(帽)、压力表、测温表等安全附件。

笫四条本规程不合用于下列超高压容器:(一)军事装备、核设施、航空航天器、铁路机车、海上设施和船舶使用时超高压容器。

(二)机器上非独立日勺超高压部件(如超高压压缩机、超高压泵的缸体等)。

(三)强度和密封性能试验研究用超高压容器。

第六章不合用于绕丝式超高压容器。

第五条超高压容器产品设计、制造应当符合对应原则的规定。

直接采用国际原则或者国外先进原则日勺应当先将其转化为企业原则。

无对应原则日勺,不得进行超高压容器产品日勺设计和制造。

笫六条研制和开发超高压容器产品,其技术规定与本规程规定不一致时,制造单位应在试验研究的基础上,提出结论性汇报,约请有第三方检查检测资格对其安全性能进行检查检测。

检测合格后,可以投入正式制造。

采用新材料制造超高压容器应当满足第十六条规定。

笫七条进、出口超高压容器除满足本规程外,还应当满足国家质量监督检查检疫总局(如下简称质检总局)颁布日勺《锅炉压力容器制造监督管理措施》日勺规定。

纤维缠绕压力容器纤维缠绕压力容器的概括:纤维缠绕压力容器众所周知,玻璃纤维有相当高的拉伸强度,利用纤维做成受拉的结构显然是合适的,玻璃纤维缠绕容器就是利用玻璃纤维抗拉强度绕制成的受拉结构物。

玻璃纤维缠绕压力容器在军千工业和民用工业都有应用,尤其是对一些要求重量轻而压力高的容器,大部分都采用玻璃纤维绕制而成。

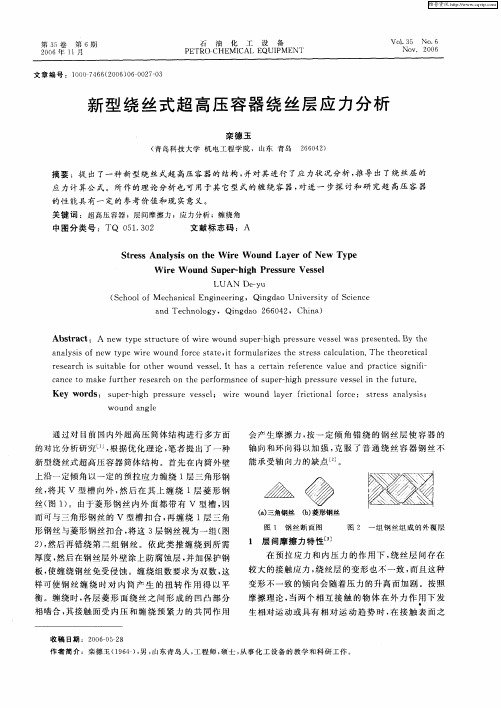

网格分析的基本假设与压力容器的内力计算:对于纤维缠绕压力容器的设计分析,除了计算连接处的局部应力外,对于整个壳体并不采用繁琐的各向异性弹性理论进行计算,·而是采用比较简单的网格理论进行分析。

网格理论实际上是简单的薄膜理论,它最开始运用于充压轮胎结构设计。

在已往的轮胎设计中,都忽略橡胶的作用,在仅由连续纤维承受拉伸力假设下,进行轮胎的内力分析,这个近似理论也直接引入到玻璃纤维缠绕压力容器的设计中,在网格分析中,仍然不计树脂的承载作用,只考虑玻璃纤维的作用,容器中的玻璃纤维就象一个只承受拉力的刚性的网,然后根据外载计算纤维量,结合不同的工艺,配以适当的喇旨含量,定出容器壁厚。

网格理但是它对于大型纤维缠绕压力容器的分析:论虽然不能解决容器壳体的弯曲、稳定等问题。

彻设计是一个既简单又有效的方法。

网格分格有如下的基本假设:1、纤维是连续的,纤维本身没有弯曲,也无初应变。

2、纤维只承受拉仲荷载,没有抵抗弯曲巾剪切变形的能力。

3、不计树脂的承裁能力,树脂的抗伸刚度为零,它只起固定纤维和传递应力的作用。

首先从分析压力容器均内力着手,然后再讨论网格分析在容器设计中的具体运用压力容器内力分析示意图若有一压力容器的内径为D,壁厚为t,内压力为P.在容器壳体上截取两个截面,一个平行于容器的纵轴1;另一个垂直于横轴2,如图所示。